粒子状材料の表面特性を向上させるために前記粒子状材料を処理する方法及び装置

【課題】粒子状材料の表面特性を向上させるために前記粒子状材料を処理する装置を提供する。

【解決手段】本発明に係る装置は、粒子状材料(例えば、粒子状樹脂)の表面特性を改変するために前記粒子状材料を処理する装置であって、前記処理される粒子状材料を収容する処理チャンバと、電源と、前記電源から電圧が印加される、一対の離間したキャパシタ電極とを備え、前記処理チャンバが前記電極間に位置したときに、前記キャパシタ電極が前記粒子状材料を処理するためのプラズマを前記処理チャンバ内で発生させるようにしたことを特徴とする。

【解決手段】本発明に係る装置は、粒子状材料(例えば、粒子状樹脂)の表面特性を改変するために前記粒子状材料を処理する装置であって、前記処理される粒子状材料を収容する処理チャンバと、電源と、前記電源から電圧が印加される、一対の離間したキャパシタ電極とを備え、前記処理チャンバが前記電極間に位置したときに、前記キャパシタ電極が前記粒子状材料を処理するためのプラズマを前記処理チャンバ内で発生させるようにしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

(関連出願の相互参照)本出願は、米国仮出願第60/716、400号(2005年11月13日出願)及び同時係属中の米国特許出願第60/814、441号(2006年6月16日出願)の利益を主張する(両出願ともこの参照によって本発明に含まれるものとする)。

【0002】

(技術分野)本発明は、粒子状材料の表面処理に関する。より詳しくは、本発明は、粒子状プラスチック樹脂又は後述する他の粒子状材料の表面処理を、前記樹脂から物品を成形するなどの処理後工程の前に行い、処理された樹脂から成形された物品の表面に様々なコーティング、接着剤、塗料、インク及び他の材料が良好に付着するようにする、及び/又は、前記物品の表面湿潤性、潤滑性、及び表面エネルギー又は表面張力が高まるようにすることに関する。

【背景技術】

【0003】

さらに詳しくは、本発明は、粒子状樹脂から成形された物品の上述の表面特性が高まるように、前記粒子状樹脂を処理することに関する。本発明に係る装置及び方法によって様々な粒子状材料を処理することができるが、本発明の処理は、粒子状の合成又は天然プラスチック樹脂(すなわち、プラスチック、エラストマー、又はゴム状物質として一般に認められている、任意の固形又は半固形の可溶性物質高分子材料、)の、粉末状、粒状、ペレット状又は他の形態の表面の処理に特に適している。前記粒子状樹脂に加えて、本発明に係る表面処理装置及び方法に従って処理される前記高分子樹脂としては、例えば木材粒子、セルロース、塗料用顔料(例えば、二酸化チタン:TiO2)などの他の材料が挙げられる。さらに、前記粒子状材料は、例えば、様々な樹脂の粉砕再生又は再生プラスチックなどの、様々なプラスチック樹脂及び添加剤の混合物で有り得ることに留意されたい。また、前記他の粒子状樹脂としては、プラスチック樹脂と、例えば充填剤、繊維、金属、顔料(例えば、二酸化チタン:TiO2)、エラストマー、ゴムなどの他の材料との混合物もある。

【0004】

しばしば、プラスチック物品が成型された後、接着剤、塗料、インク及び他のコーティングが、前記プラスチック物品の表面に良好に付着しない場合がある。多くの場合は、前記成形物品の表面を処理して、前記コーティング及び接着剤が前記物品に容易に付着するように前記物品の表面特性を改良する必要がある。例えば、前記表面処理を通常必要とするプラスチック樹脂としては、例えば、全ての種類のポリエチレン、ポリプロピレン、TPO、TPEなどがある。固体ベースの接着剤、塗料及びインクが使用されていた従来では表面処理は不要であったが、水性の接着剤、塗料及びインクの登場により、他のプラスチック樹脂(例えば、スチレン、ABS、PVC、工業用プラスチック、アクリル、ポリカーボネート)から成形された物品を表面処理することが望ましい場合が増えてきた。

【0005】

プラスチック成形品の成形後の表面処置は、様々な方法で行われる。例えば、前記成形後処理方法の1つとして、前記成形物品の表面を処理するために、前記成形物品を直火に曝す方法がある。しかし、前記火炎処理は、多大な量のエネルギー(例えば、天然ガス)を必要とする上に、前記物品の反りや収縮をもたらすので可燃性プラスチックには使用することができない。別の成形後処理方法としては、成形物品をコロナ放電に暴露させるコロナ放電処理プロセスである。しかし、表面処理は、適切に調節されたコロナ放電が表面にのみ効果的であることが望ましい。さらに、コロナ放電処理装置の高温によって、物品が溶解、変形又はさらには燃焼するおそれがある。さらなる別の成形後処理方法としては、低圧に減圧され、選択されたガスが導入された真空チャンバ内に前記物品を配置する真空プラズマ処理を含む。前記チャンバは、その後、ガスプラズマを発生させるために、電気的又は磁気的に電圧印加される。

【0006】

米国特許第5,290,489号には、中空のプラスチック物品の表面処理が開示されている。この表面処理は、前記製品の内部で真空を発生させて、前記中空内に誘導ガス(例えば、アルゴン、又は、アルゴン/酸素混合物)を導入し、前記物品を一対の電極の間に通過させて前記中空内の前記ガスをイオン化させて前記中空物品の内面を処理することによって行われる。

【0007】

Lectro Engineering Company社(St. Louis, Missouri)は、大気トンネル又はチャンバ内で容量性電極によって指向性プラズマを発生させる三次元表面処理装置を開発し数年に渡って市販している。容量性電極はトンネルの両側に配置され、前記電極間で指向性プラズマが効果的に作用するように高電圧の電界を発生させる。成形物品はコンベヤベルト(又は他の搬送手段)の上に置かれ、前記処理トンネルを通って搬送され、プラズマに暴露される。このことにより、前記成形物品に熱が全く又はほとんど発生することなく、前記成形物品の外面の表面処理が行われる。前記成形物品が前記処理トンネル内にある間は、前記製品の外面全体は十分に処理される。さらに、Lectro Engineering Company社(St. Louis, Missouri)は、前記プラズマの発生を促進するために、ガス又はガス混合物(例えば、空気、CO2、アルゴン、亜酸化窒素、又はそれらのガスの混合物)を前記トンネル内又は密閉チャンバ内に導入するようにした表面処理装置を市販している。本発明では「ガス」という用語は、例えばアルゴンなどの単一ガスであり得るが、2つ以上のガスの混合物でもあり得ることに留意されたい。

【0008】

米国特許第4,317,778号、第5,176,924号、第5,215,637号、第5,290,489号、第5,925,325号、及び第6,824,872号にも、様々なプラズマ装置及び方法が開示されている。

【発明の開示】

【課題を解決するための手段】

【0009】

本発明は、粒子状材料及び粒子状プラスチック樹脂の表面特性、並びに、前記材料又は樹脂から作成された物品の表面特性を向上させるために前記材料又は樹脂を処理する装置及び方法を提供する。処理された粒子状材料(又は前記処理された粒子状材料から作成又は成形された物品)は、前記粒子状樹脂から作成された物品の表面にインク、塗料又は接着剤が付着できるなどの、向上した表面特性を示す。あるいは、前記処理された前記粒子状材料は、塗料又は他の液体との混合が容易となるように、又は粉末若しくは液体中に良好に分散されるように、湿潤性が高くなるように表面特性が改変される。

【0010】

本発明に係る装置及び方法によれば、例えばプラスチック樹脂などの粒子状材料の連続的又はバッチでの処理を可能にする。

【0011】

本発明に係る装置及び方法によれば、主に粒子状プラスチック樹脂材料を対象としたものであり、処理中に前記粒子状材料を破壊する、劣化させる又は過熱することはない。

【0012】

本発明に係る装置及び方法によれば、処理された粒子状材料の表面処理は、十分な保存期間の間保たれる。したがって、量産環境で、処理された材料から物品を成形するのに十分な時間、処理された粒子状材料を保存することが可能となる。

【0013】

ある実施形態では、本発明に係る装置及び方法は、高真空状態にされる真空チャンバを必要としない。本発明の他の利点及び特徴は、その一部は明らかにされ、その一部は後述される。さらに、当業者であれば、特許請求の範囲に記載された装置及び方法は、上述した利点の全てを具現化する必要はなく、また上述していない他の利点を具現化し得ることを理解するであろう。

【0014】

簡単に説明すると、本発明に係る装置のある実施形態では、粒子状材料の(上述の)表面特性を改変するために、(上述の)粒子状材料を処理する。概略的に説明すると、本発明に係る装置は、処理される粒子状材料を収容する処理チャンバを備える。前記処理チャンバは、大気に開放されているプラズマトンネル、又は、密閉容器(柔軟な袋、又は、剛壁の容器若しくはトンネル)であり得る。前記処理チャンバ内で粒子状材料を処理するためのプラズマを発生させる電源が設けられる。さらに、前記粒子状材料の処理を促進するために、随意的に、前記処理チャンバ内に大量のガス又はガス混合物が導入される。

【0015】

他の実施形態では、本発明に係る装置は、大量の処理される粒子状材料を収容した(上述の)処理チャンバを備える。前記粒子状材料内でのプラズマの発生を容易にするために、(後述する)ガス又はガス混合物が、随意的に、前記処理チャンバ内に導入される。コンベヤは、前記粒子状材料をプラズマ放電に暴露させて処理するために、粒子状材料を処理チャンバの中を通って搬送する。

【0016】

さらに、本発明に係る装置の他の実施形態では、粒子状プラスチック樹脂及び前記樹脂から成形された物品の表面処理を改変するために、前記樹脂を処理する。この装置は、大量の処理される粒子状樹脂を収容する処理チャンバと、プラズマ処理トンネルとを備える。前記粒子状樹脂を処理するために、前記処理チャンバは、コンベヤによって前記トンネルを通って搬送される。随意的に、前記処理チャンバ内に部分的真空が作り出される、又は処理チャンバは周囲大気圧よりもわずかに加圧される。また、前記粒子状樹脂内でのプラズマの発生を促進するために、前記処理チャンバ内の部分的真空又は周囲大気圧に対する正圧の有無に関わらずに、ガス又はガス混合物(例えば、空気、CO2、アルゴン、亜酸化窒素、又はそれらのガスの混合物)が前記処理チャンバ内に随意的に導入される。

【0017】

さらに、本発明のいくつかの態様に係る装置は、粒子状プラスチック樹脂から成形された物品の表面処理を改変するために、前記樹脂を処理するのに使用される。具体的には、前記装置は、プラズマが発生される処理チャンバ(例えば、トンネル)を備える。大量の粒子状プラスチック樹脂が、前記トンネル内に入れられる。1つ以上のドアが、随意的に、前記トンネルを大気に対して閉じる。ガス又はガス混合物(上述したような)が、随意的に、粒子状プラスチック樹脂及び前記樹脂から成形された物品の表面特性を向上させるために前記粒子状プラスチック樹脂を前記プラズマによって処理する前記トンネル内に導入される。さらに、部分的真空又は正圧が、随意的に、好ましくは前記ガス又はガス混合物の導入前に、閉鎖されたトンネル内で作り出される。

【0018】

あるいは、本発明のいくつかの態様に係る装置は、チューブ(処理チャンバ)がその中を通って延びるプラズマトンネルを備える。コンベヤ(例えば、らせんコンベヤ)は、大量の処理される粒子状材料を前記チューブの中を通って搬送し、前記粒子状樹脂を表面処理するために、前記チューブ内で粒子状樹脂を指向性の容量性プラズマに暴露させる。前記粒子状樹脂が前記チューブの中を通って搬送されるときに、前記粒子状材料内での指向性プラズマ放電の発生を促進するために、随意的に、ガス又はガス混合物が前記チューブに導入される。

【0019】

さらに、本発明は、粒子状材料(例えば、粒子状プラスチック樹脂)から作成される物品の表面特性を向上させるために、前記粒子状材料を処理する方法を提供する。この方法は、大量の処理される粒子状材料を処理チャンバ(プラズマ処理トンネル又は閉鎖容器)内に収容するステップを含む。処理チャンバ内の粒子状樹脂を処理するために、処理チャンバはトンネル内でプラズマに暴露される。この方法は、随意的に、前記粒子状材料内でのプラズマ発生を促進するために、前記処理チャンバ内で部分的真空を作り出すステップと、ガス又はガス混合物を前記処理チャンバ内に導入するステップとを含む。

【0020】

さらに、本発明は、粒子状プラスチック樹脂材料からプラスチック物品を成形する前に、前記成形物品の表面特性を向上させるために、前記樹脂材料を上記のいずれかの装置又は方法によって処理する方法を提供する。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施形態について図面を参照しつつ詳細に説明する。ただし、本発明は、以下の実施形態に限定されるものではない。さらに、特許請求の範囲に記載された本発明の構造の細部や構成要素の配置は、[課題を解決するための手段]、[発明を実施するための最良の形態]、又は図面に記載されたものに限定されないことを理解されたい。

【0022】

図2は、本発明の第1実施形態に係る、粒子状材料PMを表面処理するための装置1を示す。ここで使用される「粒子状材料」という用語は、これらに限定されるものではないが、粉末状、粒状又はペレット化された、好ましくは流動し得る又は注入し得る(しかし、必ずしもそうである必要はない)固形材料を含む。このような粒子状材料のいくつかの例としては、塗料用顔料(例えば、二酸化チタン:TiO2)などのプラスチック樹脂及び無機材料、並びに、エラストマー又は他のゴム状物質が挙げられる。本発明に従って表面処理することができるプラスチック樹脂としては、これらに限定されるものではないが、ポリエチレン、ポリプロピレン、ABS、PFTE、ナイロン、TPO、TPE、スチレン、ABS、PVC、工業用プラスチック、アクリル、ポリカーボネート、様々な樹脂の混合物、及び/又は前記樹脂の粉砕再生材料がある。

【0023】

前記粒子状材料の「表面処理」という用語は、これらに限定されるものではないが、表面エネルギー、摩擦挙動、潤滑性、膜の結合力、表面導電力、誘電率、湿潤性(親水性又は疎水性)、並びに、前記粒子状材料及び/又は前記粒子状材料から作成された物品の表面へのインク、接着剤及び塗料塗料の接着促進性を増加させるための、表面特性の向上を含む。また、「表面処理」という用語は、流動、混合、分散、及び/又は気体若しくは微粒子の移動を高めるために前記材料の表面を改変するための、前記粒子状材料の処理を包含する。

【0024】

本発明に係る方法及び装置の一態様は、処理された前記粒子状材料から作成(成形)される物品の表面特性を向上させるために、粒子状材料を表面処理するのに使用し得る。

しかし、本発明に係る処理装置及び処理方法は、成形に使用されない材料の表面処理に使用することもできる。あるいは、前記処理された粒子状材料から別の方法で物品を作成することもできる。

【0025】

図2を参照して、本発明の第1の実施形態に係る装置1は、処理チャンバWCを構成するプラズマ処理トンネル3を備える。前記トンネルの少なくとも一部は、一対の離間したキャパシタ電極7a、7bを有するキャパシタ5内に配置される。前記キャパシタ電極は、電源9から電圧が印加される。前記キャパシタ電極は、2つの高電圧変圧器11a、11bから電圧が印加される。図1に示すように、電源9´として、単一の高電圧変圧器11cを用いることもできる。その場合、電極7aは変圧器11cに接続され、電極7bは接地される。図1又は図2の装置の電源9が駆動されると、トンネル3内に指向性のプラズマ放電PD(前記電極間に直線の点線で示す)が発生する。添付図面のいくつかの図では、指向性のプラズマ放電を示す電極間の点線は、説明を明瞭にするために省略している。キャパシタ電極7a、7bのそれぞれは、ハウジング15に含まれている。前記プラズマ放電処理トンネルは、Lectro Engineering Co., Inc.(1643 Lotsie Blvd., St. Louis, Missouri 63132, www. lectrotreat.com)から市販されている。キャパシタ電極7a、7bは水平に配置された処理トンネル3の上下に対向して配置されているが、前記電極は、前記処理トンネルの左右に対向して配置することもできることに留意されたい。また、ここで使用される用語「プラズマ」は、好ましくは指向性プラズマを指していることに留意されたい。

【0026】

この開示の装置及び方法の第1の実施形態は、図1及び図2に示す装置で実施される。処理チャンバ3は、キャパシタ電極7a、7b間に配置されたトンネルとして示されている。処理チャンバ3は、大気に開放されている。図2に示すように、コンベヤベルト19は、トンネル3を通って延びる上側領域(upper reach)1aを有している。上側領域1aは、その上側に置かれた粒子状材料PM(又は他の物体)をトンネル3を通じて搬送するためのものであり、前記粒子状材料PMは、前記トンネル内で発生されたプラズマ放電PDによって表面処理される。図2に示すように、コンベヤベルト19の上側領域19aの上には、本発明に従って表面処理される自由な粒子状材料PMが置かれる。あるいは、大量の粒子状材料PMが、密閉容器21に収容される。図4に示すように、前記密閉容器21は、前記トンネルを通って搬送される、剛壁のチャンバ又は容器21aで有り得る。あるいは、図6に示すように、前記密閉容器21は、前記トンネルを通って搬送される、柔軟な可撓性の壁のバッグ21bで有り得る。前記容器を前記トンネルを通じて搬送して前記プラズマ放電に暴露させる前に、処理する粒子状材料PMに加えて、大量のガス又はガス混合物(上述したような)が(随意的に)前記容器(すなわち、容器21a又はバッグ21bに)に導入される。このガス又はガス混合物は、前記粒子状材料内でのプラズマの発生を促進する。さらに、柔軟なバッグ21b及び/又は堅い壁の容器21aは、部分的に真空にされ(又は周囲の大気圧よりもわずかに加圧され)、前記ガス及びガス混合物は、前記トンネル内のプラズマ放電に暴露される前に、前記密閉容器に導入される。上述したガス又はガス混合物の導入と、前記容器又はバック内(或いは前記トンネル内)での前記部分的減圧との両方は、粒子状材料の処理を高めるので場合によっては好ましいが、前記ガス、前記部分的減圧又は若干の加圧は、前記装置にとって又はここに説明する方法の実施にとって必須ではないことを理解されたい。アルゴンが好ましいガスであるが、アルゴン又は他の特定のガスの使用は必須ではなく、前記処理は粒子状材料PMを周囲圧力で大気に暴露することによってのみ実施されることに留意されたい。

【0027】

ここでは、「ガス又はガス交合物」という用語は、これらに限定されるものではないが、アルゴン、二酸化炭素(CO2)、アルゴンと空気の混合物、窒素、空気、亜酸化窒素、又は他のガスを含み得る。また、「部分的に真空にされた」又は「部分的真空」は、ガス又はガス混合物を使用する場合に、大気圧から、ガス又はガス混合物の導入を促進する圧力へ減少させたことのみを意味する。本発明に係る装置及び方法は、大気圧、又は周囲の大気圧よりも若干正圧で作動するが、処理する粒子状材料PMの周囲で部分的真空又は若干正圧を作成することが好ましいことに理解されたい。上述したように、容器21(堅い容器21a又はバッグ21b)の内部で部分的真空を作成した後は、前記誘導ガス(conducting gas)は、処理時における前記容器の内圧が大気圧又はその近傍(若干上又は若干下)となるように前記容器に導入される。しかし、当然のことながら、前記容器内の空気の大半は、前記誘導ガスによって追い出される。当然、前記容器21を前記トンネルを通じて搬送した後は、前記容器に収容されていた前記粒子状材料は上述したように使用されて、前記容器は空になる。

【0028】

図5に示すように、トンネル3は、上述したように、前記トンネルを通じて搬送される粒子状材料PMが供給されるときに、前記トンネル内に分配されるガス又はガス混合物(上述したような)を随意的に供給するマニホールドMを備えている。前記トンネル内において前記粒子状材料内でのプラズマの形成を促進にするためには、アルゴンが好ましいことに留意されたい。しかし、上記したような他のガスも使用し得る。図7を参照して、トンネル3は処理チャンバを構成し、前記トンネル3内には、前記粒子状材料の実質的に均一な処理を確実にすべく、前記トンネル内で粒子状材料PMを混合(攪拌)するため及び前記粒子状材料を前記トンネルを通じて搬送するための随意的な機械的混合器23が設けられる。混合器23は、水平シャフト27に半径方向に延びるパドル29が取り付けられた回転型パドルミキサー25であり得る。パドル29はシャフト27に対して角度が付けられている。パドル29は、前記シャフトが回転したときに、粒子状材料を攪拌するため及び前記トンネルを通じて搬送するために、粒子状材料PMの中に少なくとも部分的に沈んでいる。シャフト27は、前記パドルが前記粒子状材料の中で動かすために、変速駆動モータ31などによって回転駆動される。前記粒子状材料は、トンネル3を通じて搬送され、攪拌及び混合される。その結果、前記材料がトンネル3を通じて搬送されたときに前記材料の大部分がプラズマ放電PDに均一に暴露される。当該技術分野で公知の他の種類の混合器を使用することもできる。例えば、上述した機械的パドルミキサーの代わりに、前記トンネルを振動させることにより、前記トンネル内の前記粒子状材料を実質的に均一に混合させる振動シェイカーを前記トンネルに設けることもできる。

【0029】

さらに、トンネル3は、ガス又はガス混合物(上述したような)を前記粒子状材料内に導入するための注入器又はエアレーターを備え得る。大きな水槽で使用されるようなエアレーション石(aeration stone)を、誘導ガスを粒子状樹脂内に導入するのに使用し得ることが見いだされている。図8Aに示すように、前記エアレーター(aerator)又は注入器は、図8Aではらせん状のコンベヤとして示されているミキサー/コンベヤ27の中央シャフトに配置される。ガスは、送風機によって前記トンネルの出口端から排出され、再び、前記ガス又はガス混合物の使用を最小限に抑えるために前記トンネルの入口端に隣接する容器内に導入(再利用)される。さらに、前記トンネル又は容器の底部には、流動化膜(図示せず)が設けられており、粒子状材料の実質的に均一な攪拌をもたらすべく、粒子状材料を流動化して粒子状材料内での攪拌作用を引き起こすために、ガス又はガス混合物(上述したような)は、前記容器の底部と前記流動化膜との間の空間に導入される。前記流動化膜は、当該技術分野では周知であり、例えば、米国特許第4、880、148号に開示されている(この参照によって本発明に含まれるものとする)。

【0030】

図6を参照して、入れ物又は容器21は、柔軟な可撓性バッグ21bであり得る。このバッグは、その内部に、表面処理のための大量の粒子状材料PMが入れられた後に密閉的に閉鎖される口33を有する適切なプラスチック膜(例えば、ポリエチレンなど)で有り得る。図6において矢印で示すように、前記バック内の少なくとも一部の空気を排出するため又は前記バックに若干の正圧が加圧するために、前記バックの口に設けられた適切なベントを介してバッグ21bの内部に部分的真空又は若干の正圧が形成され、他のベントを経由して(上記の)ガス又はガス混合物が前記バッグ内に注入される。ガス又はガス混合物を前記バック内に導入した後、前記バック内に前記ガス及び前記粒子状材料を封入するために、前記バックは密封される。しかし、ガスの導入後、前記バッグ内の圧力が大気圧よりも低かったら、前記バッグの外側の大気圧は、前記バッグ内の前記粒子状材料に圧迫する。その結果、前記バッグがプラズマ処理トンネル3を搬送されるときのバッグ内でのプラズマ放電の発生が高められる。

【0031】

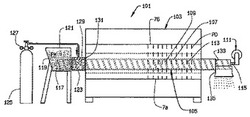

図8は、この開示の方法を実施するための好ましい実施形態に係る装置101を示す。図8の実施形態は現在のところ最も好ましい実施形態であるが、場合によっては、様々な状態に応じてここに説明した他の様々な実施形態が好ましい場合もあることに留意されたい。具体的には、装置101は、粒子状材料PMの連続処理を提供し、図1及び2を参照しつつ前述した前記トンネル3と同様のプラズマ処理トンネル103を備える。装置101は、トンネル103内に、前記トンネルを通じて延びるらせん状コンベヤ105の形態の処理チャンバWCを有する。らせん状コンベヤ105は、好ましくは適切な誘電体絶縁材料(例えば、強化ガラス、セラミックなど)から成るらせん状チューブ107を含む。前記らせん状コンベヤは、前記らせんチューブ内に配置される回転駆動らせん109を備える。前記らせん状コンベヤは、変速減速モータ111によって回転駆動され、かつ、前記粒子状樹脂材料を前記らせん状チューブの一端から他端へと搬送するように前記らせんチューブ内に十分に緊密に嵌合された、間隔を空けて配置された一連のらせん形の羽根113を有する。前記らせん状の羽根は、中央らせんシャフト115に固定されている。しかしながら、例えばチェーンコンベヤや「芯無し(centerless)」のらせん状コンベヤなどの、他の種類のコンベアも使用し得ることに留意されたい。前記らせんの速度を変更するように、及び、前記らせん状コンベヤを通じて搬送される粒子状樹脂の単位時間当たりの量を増加又は減少させるように、及び/又は粒子状樹脂が処理のために前記トンネル内にとどまる時間を変更し得るように、モータ111の回転速度は変更し得ることが好ましい。上述したように、らせん状コンベヤ105は、粒子状材料PMをキャパシタ電極7a、7bで発生したプラズマによって処理する処理チャンバを構成する。

【0032】

らせん状コンベア105は、処理される粒子状材料PMの供給部と連通する入口端117を有している。より詳しくは、粒子状樹脂材料121の供給部を有する粒子状樹脂ホッパー119が設けられる。当業者には理解できるように、粒子状樹脂は任意の様々な方法(どの方法も装置101の動作に不可欠ではない)によってホッパー119に供給される。例えば、図9に示すような空気輸送装置を使用し得る。あるいは、前記樹脂は、バッグなどから前記ホッパーへ手動で入れることができる。前記粒子状樹脂は、流動可能であり、らせん状コンベヤ105の入口端117に入って、回転するらせん状の羽根113によって前記らせん状コンベヤの長さに沿って搬送される。そして、粒子状材料は、装置101内のプラズマトンネルを通過して、前記装置内で発生されたプラズマに暴露され処理される。

【0033】

誘導ガス注入モジュール123は、らせん状チューブ107の一部を取り囲む。前記注入モジュールは、供給部125からの前記誘導ガスの圧力を受けて、前記誘導ガス(上記の)の供給を受ける。あるいは、ガスは、前述したように、エアレーター又は注入石を使用して、前記粒子状材料内に注入される。通常は、前記ガス又はガス混合物(好ましくはアルゴン又はアルゴン/空気混合物)の流速は、用途及び所定時間内で処理する粒子状材料の量に基づいて、約0〜100標準立方フィート/時間(cubic feet per hour:CFH)又はそれ以上の所望の作用流速に調節される。一般に、前記ガスの流速は、チューブ107内、及び、らせん109の羽根113間の粒子状材料内で、均一なプラズマが発生するように調整される。前述したように、ガス又はガス混合物の使用は好ましいが、それらは本発明に係る装置及び方法の実施に不可欠ではない。前述したように、例えば、空気、CO2、アルゴン、亜酸化窒素、又はそれらのガスの混合物などのガスを使用することができるが、(上記したように)アルゴンが好ましい。

【0034】

図8に示すように、前記注入モジュール123は、らせん状チューブ107の一部を包囲するカラー129を有する。カラー129の端部は、前記チューブの外部に対してシールされる。らせん状チューブから誘導ガスを前記らせん状チューブを通じて搬送される粒子状材料に注入することができるように、カラー129の領域内にらせん状チューブ107を貫通する1つ以上の孔131が設けられる。当然のことながら、粒子状材料が前記らせんコンベアを通じて搬送されるときに、らせん状コンベア105の端部から誘導ガスが余分に漏出するのを効果的に防ぐように、羽根113はらせん状チューブ107の内径に十分に緊密に嵌合される。らせん状コンベヤ105の出口端133は、らせん状チューブ107の端部を超えて外側へ延びる。そして、前記出口端133は、処理された粒子状材料を排出し、前記材料を出荷又は保存するための適切な容器又はバッグ(図示せず)に受け取られるように下方に導くように、前記出口端133の下方に配置された排出ホッパー135と連通する。連続工程では、処理された粒子状樹脂から物品を成形するために、処理された材料はらせん状コンベヤの出口端133から貯蔵タンクへ又は成形装置の切込み(infeed)へ直接的に搬送されることに留意されたい。

【0035】

図8Aには、より好ましい実施形態の注入モジュール123´が示されている。この実施形態では、らせん状シャフト115の入口端で、ガス供給部125がチューブ137に接続されている。チューブ137は、前記入口端から粒子状材料ホッパー119の内部へ軸方向に短い距離だけ延びる。チューブ137は、羽根113の間のらせん状コンベヤの一部を通って外側に延びるように、前記中央シャフトに配置された1つ以上の通気出口139と連通する。通気出口139は多孔性であり、らせん羽根の間で、ガスを粒子状材料PM内に放出する。らせん羽根113は、らせん状チューブ107内に比較的緊密に嵌合しているので(図8Aでは図示していない)、また、ガスは大気に対して比較的低い圧力差で注入されるので、ガスはらせん状コンベヤの離間した羽根113の間に効果的に封入される。また、前記らせんが回転したときにガスが通気出口139から粒子状材料内に継続的に放出されると、粒子状材料がらせん状チューブの入口端から出口端へ搬送されるときのらせん状チューブ内での及び粒子状材料PM内での均一なプラズマの発生を促進するガスと粒子状材料との良好な混合が達成される。

【0036】

図9では、改良された処理装置である他の実施形態の全体を符号201で示す。この処理装置は、粒子状樹脂を処理するための作用容器(work vessel)又は処理チャンバ(図6を参照して説明した柔軟なバッグであり得る)を備える。この装置201は、上述したトンネル103と同様のプラズマ処理トンネル203を備える。前記トンネル203の両側には、上述したように1つ以上の適切な電源から電圧を引加される離間したキャパシタ電極7a、7bが設けられる。装置201は、トンネル203を通って延びる上側領域を有するエンドレスコンベヤ205を備えている。処理される樹脂の処理チャンバ207(柔軟なバッグ又は剛壁の容器)がコンベヤ205の上側領域に位置されると、処理チャンバ207は前記トンネルを通って搬送されて、上述したようにして前記電極によって発生されたプラズマに暴露される。当業者には当然のことであるが、上述したベルトコンベヤの代わりに、他のコンベヤを使用することも可能である。例えば、前前記処理チャンバを記トンネルを通じて搬送するのに、ローラーコンベヤを使用することができる。

【0037】

装置201は、供給容器211内に収容された粒子状樹脂の供給部209を備える。樹脂真空搬送装置213は、容器211内の樹脂供給部209と連通される吸引チューブ215を備える。容器211からの樹脂は、真空搬送されて、その出口から下向きに樹脂を供給するホッパーローダー217内に蓄積される。ガス注入器219は、前記ホッパーローダー217から粒子状樹脂が放出されるときに、前記粒子状樹脂に大量のガス又はガス混合物(前述したような)を混合させるために、随意的に設けられる。この場合も先と同様に、アルゴンは好ましいガスであるが、他のガス又はガス混合物の使用、或いはガスを使用しないことも可能であることに留意されたい。注入器219は、誘導ガス供給部211から供給されたガスを、ホッパーローダー217から送り出された粒子状材料と混合させる。流量調整部223は、粒子状材料がホッパーローダー217からチャンバ(バッグ)207に放出されたときに、所望の量のガスを粒子状材料と確実に混合させるために使用される。ガスをチャンバ207内に導入する前に、当然のことながら、チャンバ内の空気を排出するために、チャンバ内に部分的真空が作り出される。ホッパー217からバッグ207への粒子状材料の流れを開始及び停止するために、スライドゲートバルブ225が作動される。

【0038】

図9に示すように、粒子状材料及び注入ガス(ガスを使用する場合は)がバッグ207に入れられ、その後、前記バックは密封される。粒子状材料及びガスが入れられ密封された処理チャンバは、しばらくの間貯蔵された後に、トンネル203内で処理するために離れた場所に出荷される。あるいは、バッグは、処理のために直接的に処理トンネルに搬送される。密閉された処理チャンバ又はバッグは、処理の前に長期間貯蔵し得ることが分かっている。このことにより、処理トンネルの位置へ出荷されそこで処理されるバッグに、粒子状材料及びガス(使用する場合)を充填することが可能となる。また、処理後に、密封されたバッグ又は処理チャンバ内に処理された粒子状樹脂を残した場合は、前記処理された粒子状樹脂は、その処理を最大で処理後約180日間維持することが分かっている。

【0039】

粒子状材料をバッグ(処理チャンバ)207内で処理することを所望する場合は、前記バッグはコンベヤ205の上側領域の置かれ、指向性のプラズマ処理トンネル203を通って搬送される。そして、前記バッグは、トンネル内でプラズマ放電に暴露され、チャンバ又はバッグ207内の粒子状材料が表面処理される。コンベアを作動させる速度、及び、処理トンネルの長さ、並びに、トンネル内でのプラズマの強度は、バッグ内の粒子状材料を処理する程度を決定する。もちろん、コンベヤ205の速度は、制限範囲内で、選択的に変更し得る。

【0040】

図10は、粒子状材料を処理するためのバッチ処理装置301を示す。この装置は、粒子状材料を前記処理チャンバを通じて搬送する重力コンベヤを構成する、垂直に配置された処理トンネル303又は処理チャンバWCを使用する。図10では図示しないが、上述したように、前記トンネルの両側には、適切な電源から電圧が印加されるキャパシタ電極7a、7bが設けられている。トンネル303はその下端又は出口端に、開口304及びドア305を有する。したがって、粒子状材料PMは、処理チャンバを構成するトンネルの内部で、その表面特性が向上するように処理される。ドア305を閉じた状態で、トンネル303に処理される粒子状材料を充填した後、上側又は入口端ドア309を閉じる。図示したように、ドア305及び309を閉じた状態でトンネル303は真空源311に随意的に接続され、トンネル303内に部分的真空が作り出される。トンネル内において粒子状材料内でプラズマの発生を促進するために、上述の部分的真空が作り出された後に注入器又はエアレーター313を使用して、トンネル内にガス又はガス混合物を随意的に導入する。すなわち、トンネル内に設置されたエアレーター313は、注入されるガスの供給部315に接続される。そして、好ましくは前記部分的真空がトンネル内に作り出された後に、所定の量のガスが閉鎖されたトンネル内に導入される。処理の前のトンネル又は処理チャンバ内の圧力は、大気圧より若干低い、大気圧と同じ、又は大気圧より若干高い。トンネル303内の粒子状樹脂材料307が、効果的に処理するのに十分な時間プラズマに暴露された後、下端のドア305が開かれて、処理された粒子状材料が重力によって開口304を介してトンネル303から適切な容器又はホッパー(図示せず)へ排出される。材料307がプラズマ放電に暴露される時間の長さは、様々な要素に依存する。前記要素としては、例えば、処理される材料、トンネルの寸法、ガス又はガス混合物の使用の有無、及び、前記材料の処理に使用される指向性プラズマの強度などがある。

【0041】

図11は、本発明の別の実施形態に係る装置401を示す。この実施形態は、粒子状樹脂材料403を連続的に処理する。この場合も先と同様に、この実施形態では、処理トンネル405は垂直に配置されており、トンネルの両側にはキャパシタ電極7a、7bが設けられている。トンネル405は、上端又は入口端407と下端又は出口端409とを有し、トンネル405内で粒子状樹脂材料を処理する処理チャンバを形成している。トンネル405を通る粒子状材料403の流れを調節するために、出口端409にはドア411が設けられる。したがって、ドア411は、トンネル405を通る粒子状材料403の流れを調節するバルブとして動作する。また、トンネルは、粒子状材料をトンネルを通じて搬送するための重力コンベヤ又は処理チャンバWCとしての機能を果たす。ホッパーローダー413には、図9を参照して説明した真空搬送装置と同様の真空コンベヤ415によって、供給部(図11では図示せず)から処理される粒子状プラスチック樹脂が供給される。真空コンベヤ415の代わりに重力送り機構を使用し得ることに留意されたい。さらに、ガス注入器417(図9に示した注入器219と同様の)には、適切なガスがガス又はガス混合物の供給部419から供給される。粒子状材料がトンネル405の上端から入れられるときに、適切なガス(上述したような)が随意的に粒子状材料に注入される。

【0042】

使用するときは、図11に示した装置は、処理される粒子状樹脂の定常流をホッパーローダー413から供給する。粒子状樹脂が注入器417を通過するとき、粒子状樹脂には誘導ガスが注入される。前記樹脂及び誘導ガスは、トンネル405の閉鎖された入口端407の開口を通って下向きに落下する。トンネル405内に点線で示すように、処理された粒子状樹脂が出口端409から排出される割合は、供給された粒子状樹脂がトンネル405内で堆積するようにドア411によって調節される。前記樹脂は、粒子状樹脂を処理するためにキャパシタ電極によって発生されたプラズマ放電に十分な時間暴露される。処理された粒子状材料は、適切な容器に連続的に放出される。

【0043】

(実施例1)高密度ポリエチレン(High Density Polyethylene:HDPE)粉末のサンプルを、柔軟なプラスチック袋に充填する。そして、前記袋にアルゴンガスと空気の混合物を導入した後、前記袋を密封する。前記樹脂を収容した袋は、約2フィート/分の搬送速度で、プラズマ処理トンネルを通って搬送され、指向性のプラズマ放電に約2分間暴露される。処理前の前記樹脂の表面レベル(表面エネルギーとも呼ばれる)は、約36ダインであった。「ダイン」は、一般に、質量1gの物品に働くとき、その方向に速度を1cm/s2増加させる力の単位を意味するが、本明細書中では「ダイン」は粒子状樹脂の表面エネルギーを比較するための任意の測定単位を意味し、処理実施後の粒子状樹脂の表面エネルギーの変化の相対比較のみを示すことに留意されたい。処理後、前記サンプルの表面エネルギーは、約48〜50ダイン増加した。処理した数日後、処理した粒子状樹脂から回転処理プロセスによって物品を成形した。成形物品は、発泡断熱材料が塗布される中空の内側空間を有する。優れた発泡断熱接材が得られることが分かっている。また、高い表面エネルギーレベルは通常は、塗料、インク、接着剤の良好な接着を示すことに留意されたい。これらのサンプルの表面張力(エネルギー)レベルを、Lectro Engineering Company(St. Louis, Missouri)から市販されている検査キットを利用して測定した。粒子状材料のサンプルの表面張力レベルを、密度が既知の粒子状樹脂サンプルと比較した。その後、サンプルの上面に、異なる表面又は湿潤張力の溶液(各溶液のダインレベルは予め分かっている)を塗布して、どの溶液が粒子を湿潤し、サンプル内に吸収されるかを測定した。

【0044】

(実施例2)約1ヶ月の間隔で、粒子状樹脂のサンプルを、上記の実施例1に従って処理した。前記サンプルの表面エネルギーを、約6ヶ月間を基準に、毎月試験した。上述したように、粒子状樹脂の表面エネルギーは、処理した直後、約36ダインから約48〜50ダインに増加した。6ヵ月の試験期間を超えると、表面エネルギーは48〜50ダインレベルにとどまる。

【0045】

以上、本発明の実施形態を説明したが、特許請求の範囲で規定された本発明の精神と範囲から逸脱することなく、その形態や細部に種々の変更がなされても良いことは明らかである。

【図面の簡単な説明】

【0046】

【図1】大量のプラスチック樹脂が表面処理されるプラズマトンネル(この実施形態では処理チャンバを構成する)を示す略図である。このプラズマトンネルは、トンネル内で指向性のプラズマ放電を発生させるための、変圧器から電圧が印加される一対の離間したキャパシタ電極を備える。

【図2】図1に示したのと同様のプラズマトンネルを示す略図である。このプラズマトンネルは、一対の変圧器から電圧を印加されている。

【図3】その両端がドアなどにより閉鎖された、プラズマトンネルを示す略図である。このトンネルには、大量の粒子状材料を表面処理するために、ガス又はガス混合物が随意的に導入される。このトンネル内は、前記ガス又はガス混合物を導入する前に、随意的に部分的真空が作り出される(又は大気より正圧に加圧される)。

【図4】図1に示したのと同様のトンネルを示す略図である。このトンネルは、閉鎖された処理チャンバを備える。処理チャンバ内には、粒子状材料を均一に処理するために、機械的攪拌器(図7に示すような)が随意的に設けられる。前記処理チャンバ内には、大量のガス又はガス混合物が導入され得る。

【図5】コンベアを備えるトンネルを示す略図である。このコンベヤは、トンネルを通じて延びており、処理される大量の粒子状材料をトンネルを通じて搬送する。トンネル内には、ガス又はガス混合物を供給するためのマニホールドが設けられている。

【図6】処理される大量の粒子状材料を収容するのに適している、閉鎖された柔軟なバッグ又は処理チャンバの正面図である。前記バッグの内部は部分的真空又は正圧を随意的に有し、バッグ内でのプラズマ放電の発生を促進するガス又はガス混合物が前記バッグに注入される。

【図7】プラズマトンネル(例えば、図4に示したような)内に配置される、閉鎖された剛壁の処理チャンバの側面図である。この処理チャンバは、大量の処理される粒子状材料を収容している。また、この処理チャンバは、前記粒子状材料をより均一に処理するために、前記粒子状材料を攪拌するための機械的パドル攪拌器を備えている。処理チャンバ内は部分的真空又は正圧を随意的に有し、バッグ内でのプラズマ放電の発生を促進するガス又はガス混合物が前記バッグに導入される。

【図8】粒子状樹脂を処理するための装置のさらなる別の実施形態を示す略図である。この装置は、適切な誘電体から成る細長いチューブを備えている。前記チューブは処理チャンバを構成し、プラズマ処理トンネルの中を延びる。プラズマ処理トンネルは、トンネル内及び前記チューブ内でプラズマを発生させる。チューブの内部には回転らせんコンベヤが設置されている。チューブの入口端はプラスチック樹脂を受け入れる。また、前記入口端には、前記チューブ内に又は前記チューブ内の前記粒子状材料にガス又はガス混合物を随意的に注入する、随意的なガス注入モジュールが設けられる。前記回転らせんコンベヤは、前記粒子状材料を前記チューブを通じて搬送して前記粒子状材料を前記プラズマ放電に暴露させるために、前記粒子状材料を前記処理トンネルを通じて搬送する。処理された粒子状材料は、前記チューブから排出される。

【図8A】図8に示したガス注入モジュールの代わりに使用される代わりのガス注入モジュールを示す図である。

【図9】粒子状樹脂を処理するための装置のさらなる別の実施形態を示す略図である。この装置は、粒子状樹脂材料のバルク供給部を備える。バルク供給部では、前記樹脂にはガス又はガス混合物が随意的に注入され、粒子状樹脂/ガス混合物が、密閉された容器又は処理チャンバ(例えば、柔軟な壁のバッグ)に充填される。樹脂/ガス混合物が充填されたバッグは、バッグ内の粒子状樹脂を表面処理するために、プラズマ処理トンネルを通って搬送される。

【図10】粒子状樹脂をバッジ処理するための装置のさらなる別の実施形態を示す略図である。この装置では、プラズマ処理トンネルが垂直に配置されている。前記トンネルは、粒子状樹脂が充填された後に密閉される。そして、前記粒子状樹脂内に、表面処理を効果的にするためのガス又はガス混合物が注入される。前記ガス注入は、周囲条件下、部分的真空下、又は大気より若干の正圧下で行われる。処理された粒子状樹脂は、前記チューブから排出される。

【図11】さらなる別の実施形態に係る、前記粒子状樹脂を連続的流れ工程で処理する装置を示す略図である。この装置では、粒子状樹脂は、垂直なプラズマ処理トンネルから連続的に排出される。プラズマ処理トンネル内には、前記樹脂の処理前又は処理中に、ガス又はガス混合物が前記樹脂に随意的に注入される。処理された樹脂は、前記トンネルの出口端から排出される。

【技術分野】

【0001】

(関連出願の相互参照)本出願は、米国仮出願第60/716、400号(2005年11月13日出願)及び同時係属中の米国特許出願第60/814、441号(2006年6月16日出願)の利益を主張する(両出願ともこの参照によって本発明に含まれるものとする)。

【0002】

(技術分野)本発明は、粒子状材料の表面処理に関する。より詳しくは、本発明は、粒子状プラスチック樹脂又は後述する他の粒子状材料の表面処理を、前記樹脂から物品を成形するなどの処理後工程の前に行い、処理された樹脂から成形された物品の表面に様々なコーティング、接着剤、塗料、インク及び他の材料が良好に付着するようにする、及び/又は、前記物品の表面湿潤性、潤滑性、及び表面エネルギー又は表面張力が高まるようにすることに関する。

【背景技術】

【0003】

さらに詳しくは、本発明は、粒子状樹脂から成形された物品の上述の表面特性が高まるように、前記粒子状樹脂を処理することに関する。本発明に係る装置及び方法によって様々な粒子状材料を処理することができるが、本発明の処理は、粒子状の合成又は天然プラスチック樹脂(すなわち、プラスチック、エラストマー、又はゴム状物質として一般に認められている、任意の固形又は半固形の可溶性物質高分子材料、)の、粉末状、粒状、ペレット状又は他の形態の表面の処理に特に適している。前記粒子状樹脂に加えて、本発明に係る表面処理装置及び方法に従って処理される前記高分子樹脂としては、例えば木材粒子、セルロース、塗料用顔料(例えば、二酸化チタン:TiO2)などの他の材料が挙げられる。さらに、前記粒子状材料は、例えば、様々な樹脂の粉砕再生又は再生プラスチックなどの、様々なプラスチック樹脂及び添加剤の混合物で有り得ることに留意されたい。また、前記他の粒子状樹脂としては、プラスチック樹脂と、例えば充填剤、繊維、金属、顔料(例えば、二酸化チタン:TiO2)、エラストマー、ゴムなどの他の材料との混合物もある。

【0004】

しばしば、プラスチック物品が成型された後、接着剤、塗料、インク及び他のコーティングが、前記プラスチック物品の表面に良好に付着しない場合がある。多くの場合は、前記成形物品の表面を処理して、前記コーティング及び接着剤が前記物品に容易に付着するように前記物品の表面特性を改良する必要がある。例えば、前記表面処理を通常必要とするプラスチック樹脂としては、例えば、全ての種類のポリエチレン、ポリプロピレン、TPO、TPEなどがある。固体ベースの接着剤、塗料及びインクが使用されていた従来では表面処理は不要であったが、水性の接着剤、塗料及びインクの登場により、他のプラスチック樹脂(例えば、スチレン、ABS、PVC、工業用プラスチック、アクリル、ポリカーボネート)から成形された物品を表面処理することが望ましい場合が増えてきた。

【0005】

プラスチック成形品の成形後の表面処置は、様々な方法で行われる。例えば、前記成形後処理方法の1つとして、前記成形物品の表面を処理するために、前記成形物品を直火に曝す方法がある。しかし、前記火炎処理は、多大な量のエネルギー(例えば、天然ガス)を必要とする上に、前記物品の反りや収縮をもたらすので可燃性プラスチックには使用することができない。別の成形後処理方法としては、成形物品をコロナ放電に暴露させるコロナ放電処理プロセスである。しかし、表面処理は、適切に調節されたコロナ放電が表面にのみ効果的であることが望ましい。さらに、コロナ放電処理装置の高温によって、物品が溶解、変形又はさらには燃焼するおそれがある。さらなる別の成形後処理方法としては、低圧に減圧され、選択されたガスが導入された真空チャンバ内に前記物品を配置する真空プラズマ処理を含む。前記チャンバは、その後、ガスプラズマを発生させるために、電気的又は磁気的に電圧印加される。

【0006】

米国特許第5,290,489号には、中空のプラスチック物品の表面処理が開示されている。この表面処理は、前記製品の内部で真空を発生させて、前記中空内に誘導ガス(例えば、アルゴン、又は、アルゴン/酸素混合物)を導入し、前記物品を一対の電極の間に通過させて前記中空内の前記ガスをイオン化させて前記中空物品の内面を処理することによって行われる。

【0007】

Lectro Engineering Company社(St. Louis, Missouri)は、大気トンネル又はチャンバ内で容量性電極によって指向性プラズマを発生させる三次元表面処理装置を開発し数年に渡って市販している。容量性電極はトンネルの両側に配置され、前記電極間で指向性プラズマが効果的に作用するように高電圧の電界を発生させる。成形物品はコンベヤベルト(又は他の搬送手段)の上に置かれ、前記処理トンネルを通って搬送され、プラズマに暴露される。このことにより、前記成形物品に熱が全く又はほとんど発生することなく、前記成形物品の外面の表面処理が行われる。前記成形物品が前記処理トンネル内にある間は、前記製品の外面全体は十分に処理される。さらに、Lectro Engineering Company社(St. Louis, Missouri)は、前記プラズマの発生を促進するために、ガス又はガス混合物(例えば、空気、CO2、アルゴン、亜酸化窒素、又はそれらのガスの混合物)を前記トンネル内又は密閉チャンバ内に導入するようにした表面処理装置を市販している。本発明では「ガス」という用語は、例えばアルゴンなどの単一ガスであり得るが、2つ以上のガスの混合物でもあり得ることに留意されたい。

【0008】

米国特許第4,317,778号、第5,176,924号、第5,215,637号、第5,290,489号、第5,925,325号、及び第6,824,872号にも、様々なプラズマ装置及び方法が開示されている。

【発明の開示】

【課題を解決するための手段】

【0009】

本発明は、粒子状材料及び粒子状プラスチック樹脂の表面特性、並びに、前記材料又は樹脂から作成された物品の表面特性を向上させるために前記材料又は樹脂を処理する装置及び方法を提供する。処理された粒子状材料(又は前記処理された粒子状材料から作成又は成形された物品)は、前記粒子状樹脂から作成された物品の表面にインク、塗料又は接着剤が付着できるなどの、向上した表面特性を示す。あるいは、前記処理された前記粒子状材料は、塗料又は他の液体との混合が容易となるように、又は粉末若しくは液体中に良好に分散されるように、湿潤性が高くなるように表面特性が改変される。

【0010】

本発明に係る装置及び方法によれば、例えばプラスチック樹脂などの粒子状材料の連続的又はバッチでの処理を可能にする。

【0011】

本発明に係る装置及び方法によれば、主に粒子状プラスチック樹脂材料を対象としたものであり、処理中に前記粒子状材料を破壊する、劣化させる又は過熱することはない。

【0012】

本発明に係る装置及び方法によれば、処理された粒子状材料の表面処理は、十分な保存期間の間保たれる。したがって、量産環境で、処理された材料から物品を成形するのに十分な時間、処理された粒子状材料を保存することが可能となる。

【0013】

ある実施形態では、本発明に係る装置及び方法は、高真空状態にされる真空チャンバを必要としない。本発明の他の利点及び特徴は、その一部は明らかにされ、その一部は後述される。さらに、当業者であれば、特許請求の範囲に記載された装置及び方法は、上述した利点の全てを具現化する必要はなく、また上述していない他の利点を具現化し得ることを理解するであろう。

【0014】

簡単に説明すると、本発明に係る装置のある実施形態では、粒子状材料の(上述の)表面特性を改変するために、(上述の)粒子状材料を処理する。概略的に説明すると、本発明に係る装置は、処理される粒子状材料を収容する処理チャンバを備える。前記処理チャンバは、大気に開放されているプラズマトンネル、又は、密閉容器(柔軟な袋、又は、剛壁の容器若しくはトンネル)であり得る。前記処理チャンバ内で粒子状材料を処理するためのプラズマを発生させる電源が設けられる。さらに、前記粒子状材料の処理を促進するために、随意的に、前記処理チャンバ内に大量のガス又はガス混合物が導入される。

【0015】

他の実施形態では、本発明に係る装置は、大量の処理される粒子状材料を収容した(上述の)処理チャンバを備える。前記粒子状材料内でのプラズマの発生を容易にするために、(後述する)ガス又はガス混合物が、随意的に、前記処理チャンバ内に導入される。コンベヤは、前記粒子状材料をプラズマ放電に暴露させて処理するために、粒子状材料を処理チャンバの中を通って搬送する。

【0016】

さらに、本発明に係る装置の他の実施形態では、粒子状プラスチック樹脂及び前記樹脂から成形された物品の表面処理を改変するために、前記樹脂を処理する。この装置は、大量の処理される粒子状樹脂を収容する処理チャンバと、プラズマ処理トンネルとを備える。前記粒子状樹脂を処理するために、前記処理チャンバは、コンベヤによって前記トンネルを通って搬送される。随意的に、前記処理チャンバ内に部分的真空が作り出される、又は処理チャンバは周囲大気圧よりもわずかに加圧される。また、前記粒子状樹脂内でのプラズマの発生を促進するために、前記処理チャンバ内の部分的真空又は周囲大気圧に対する正圧の有無に関わらずに、ガス又はガス混合物(例えば、空気、CO2、アルゴン、亜酸化窒素、又はそれらのガスの混合物)が前記処理チャンバ内に随意的に導入される。

【0017】

さらに、本発明のいくつかの態様に係る装置は、粒子状プラスチック樹脂から成形された物品の表面処理を改変するために、前記樹脂を処理するのに使用される。具体的には、前記装置は、プラズマが発生される処理チャンバ(例えば、トンネル)を備える。大量の粒子状プラスチック樹脂が、前記トンネル内に入れられる。1つ以上のドアが、随意的に、前記トンネルを大気に対して閉じる。ガス又はガス混合物(上述したような)が、随意的に、粒子状プラスチック樹脂及び前記樹脂から成形された物品の表面特性を向上させるために前記粒子状プラスチック樹脂を前記プラズマによって処理する前記トンネル内に導入される。さらに、部分的真空又は正圧が、随意的に、好ましくは前記ガス又はガス混合物の導入前に、閉鎖されたトンネル内で作り出される。

【0018】

あるいは、本発明のいくつかの態様に係る装置は、チューブ(処理チャンバ)がその中を通って延びるプラズマトンネルを備える。コンベヤ(例えば、らせんコンベヤ)は、大量の処理される粒子状材料を前記チューブの中を通って搬送し、前記粒子状樹脂を表面処理するために、前記チューブ内で粒子状樹脂を指向性の容量性プラズマに暴露させる。前記粒子状樹脂が前記チューブの中を通って搬送されるときに、前記粒子状材料内での指向性プラズマ放電の発生を促進するために、随意的に、ガス又はガス混合物が前記チューブに導入される。

【0019】

さらに、本発明は、粒子状材料(例えば、粒子状プラスチック樹脂)から作成される物品の表面特性を向上させるために、前記粒子状材料を処理する方法を提供する。この方法は、大量の処理される粒子状材料を処理チャンバ(プラズマ処理トンネル又は閉鎖容器)内に収容するステップを含む。処理チャンバ内の粒子状樹脂を処理するために、処理チャンバはトンネル内でプラズマに暴露される。この方法は、随意的に、前記粒子状材料内でのプラズマ発生を促進するために、前記処理チャンバ内で部分的真空を作り出すステップと、ガス又はガス混合物を前記処理チャンバ内に導入するステップとを含む。

【0020】

さらに、本発明は、粒子状プラスチック樹脂材料からプラスチック物品を成形する前に、前記成形物品の表面特性を向上させるために、前記樹脂材料を上記のいずれかの装置又は方法によって処理する方法を提供する。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施形態について図面を参照しつつ詳細に説明する。ただし、本発明は、以下の実施形態に限定されるものではない。さらに、特許請求の範囲に記載された本発明の構造の細部や構成要素の配置は、[課題を解決するための手段]、[発明を実施するための最良の形態]、又は図面に記載されたものに限定されないことを理解されたい。

【0022】

図2は、本発明の第1実施形態に係る、粒子状材料PMを表面処理するための装置1を示す。ここで使用される「粒子状材料」という用語は、これらに限定されるものではないが、粉末状、粒状又はペレット化された、好ましくは流動し得る又は注入し得る(しかし、必ずしもそうである必要はない)固形材料を含む。このような粒子状材料のいくつかの例としては、塗料用顔料(例えば、二酸化チタン:TiO2)などのプラスチック樹脂及び無機材料、並びに、エラストマー又は他のゴム状物質が挙げられる。本発明に従って表面処理することができるプラスチック樹脂としては、これらに限定されるものではないが、ポリエチレン、ポリプロピレン、ABS、PFTE、ナイロン、TPO、TPE、スチレン、ABS、PVC、工業用プラスチック、アクリル、ポリカーボネート、様々な樹脂の混合物、及び/又は前記樹脂の粉砕再生材料がある。

【0023】

前記粒子状材料の「表面処理」という用語は、これらに限定されるものではないが、表面エネルギー、摩擦挙動、潤滑性、膜の結合力、表面導電力、誘電率、湿潤性(親水性又は疎水性)、並びに、前記粒子状材料及び/又は前記粒子状材料から作成された物品の表面へのインク、接着剤及び塗料塗料の接着促進性を増加させるための、表面特性の向上を含む。また、「表面処理」という用語は、流動、混合、分散、及び/又は気体若しくは微粒子の移動を高めるために前記材料の表面を改変するための、前記粒子状材料の処理を包含する。

【0024】

本発明に係る方法及び装置の一態様は、処理された前記粒子状材料から作成(成形)される物品の表面特性を向上させるために、粒子状材料を表面処理するのに使用し得る。

しかし、本発明に係る処理装置及び処理方法は、成形に使用されない材料の表面処理に使用することもできる。あるいは、前記処理された粒子状材料から別の方法で物品を作成することもできる。

【0025】

図2を参照して、本発明の第1の実施形態に係る装置1は、処理チャンバWCを構成するプラズマ処理トンネル3を備える。前記トンネルの少なくとも一部は、一対の離間したキャパシタ電極7a、7bを有するキャパシタ5内に配置される。前記キャパシタ電極は、電源9から電圧が印加される。前記キャパシタ電極は、2つの高電圧変圧器11a、11bから電圧が印加される。図1に示すように、電源9´として、単一の高電圧変圧器11cを用いることもできる。その場合、電極7aは変圧器11cに接続され、電極7bは接地される。図1又は図2の装置の電源9が駆動されると、トンネル3内に指向性のプラズマ放電PD(前記電極間に直線の点線で示す)が発生する。添付図面のいくつかの図では、指向性のプラズマ放電を示す電極間の点線は、説明を明瞭にするために省略している。キャパシタ電極7a、7bのそれぞれは、ハウジング15に含まれている。前記プラズマ放電処理トンネルは、Lectro Engineering Co., Inc.(1643 Lotsie Blvd., St. Louis, Missouri 63132, www. lectrotreat.com)から市販されている。キャパシタ電極7a、7bは水平に配置された処理トンネル3の上下に対向して配置されているが、前記電極は、前記処理トンネルの左右に対向して配置することもできることに留意されたい。また、ここで使用される用語「プラズマ」は、好ましくは指向性プラズマを指していることに留意されたい。

【0026】

この開示の装置及び方法の第1の実施形態は、図1及び図2に示す装置で実施される。処理チャンバ3は、キャパシタ電極7a、7b間に配置されたトンネルとして示されている。処理チャンバ3は、大気に開放されている。図2に示すように、コンベヤベルト19は、トンネル3を通って延びる上側領域(upper reach)1aを有している。上側領域1aは、その上側に置かれた粒子状材料PM(又は他の物体)をトンネル3を通じて搬送するためのものであり、前記粒子状材料PMは、前記トンネル内で発生されたプラズマ放電PDによって表面処理される。図2に示すように、コンベヤベルト19の上側領域19aの上には、本発明に従って表面処理される自由な粒子状材料PMが置かれる。あるいは、大量の粒子状材料PMが、密閉容器21に収容される。図4に示すように、前記密閉容器21は、前記トンネルを通って搬送される、剛壁のチャンバ又は容器21aで有り得る。あるいは、図6に示すように、前記密閉容器21は、前記トンネルを通って搬送される、柔軟な可撓性の壁のバッグ21bで有り得る。前記容器を前記トンネルを通じて搬送して前記プラズマ放電に暴露させる前に、処理する粒子状材料PMに加えて、大量のガス又はガス混合物(上述したような)が(随意的に)前記容器(すなわち、容器21a又はバッグ21bに)に導入される。このガス又はガス混合物は、前記粒子状材料内でのプラズマの発生を促進する。さらに、柔軟なバッグ21b及び/又は堅い壁の容器21aは、部分的に真空にされ(又は周囲の大気圧よりもわずかに加圧され)、前記ガス及びガス混合物は、前記トンネル内のプラズマ放電に暴露される前に、前記密閉容器に導入される。上述したガス又はガス混合物の導入と、前記容器又はバック内(或いは前記トンネル内)での前記部分的減圧との両方は、粒子状材料の処理を高めるので場合によっては好ましいが、前記ガス、前記部分的減圧又は若干の加圧は、前記装置にとって又はここに説明する方法の実施にとって必須ではないことを理解されたい。アルゴンが好ましいガスであるが、アルゴン又は他の特定のガスの使用は必須ではなく、前記処理は粒子状材料PMを周囲圧力で大気に暴露することによってのみ実施されることに留意されたい。

【0027】

ここでは、「ガス又はガス交合物」という用語は、これらに限定されるものではないが、アルゴン、二酸化炭素(CO2)、アルゴンと空気の混合物、窒素、空気、亜酸化窒素、又は他のガスを含み得る。また、「部分的に真空にされた」又は「部分的真空」は、ガス又はガス混合物を使用する場合に、大気圧から、ガス又はガス混合物の導入を促進する圧力へ減少させたことのみを意味する。本発明に係る装置及び方法は、大気圧、又は周囲の大気圧よりも若干正圧で作動するが、処理する粒子状材料PMの周囲で部分的真空又は若干正圧を作成することが好ましいことに理解されたい。上述したように、容器21(堅い容器21a又はバッグ21b)の内部で部分的真空を作成した後は、前記誘導ガス(conducting gas)は、処理時における前記容器の内圧が大気圧又はその近傍(若干上又は若干下)となるように前記容器に導入される。しかし、当然のことながら、前記容器内の空気の大半は、前記誘導ガスによって追い出される。当然、前記容器21を前記トンネルを通じて搬送した後は、前記容器に収容されていた前記粒子状材料は上述したように使用されて、前記容器は空になる。

【0028】

図5に示すように、トンネル3は、上述したように、前記トンネルを通じて搬送される粒子状材料PMが供給されるときに、前記トンネル内に分配されるガス又はガス混合物(上述したような)を随意的に供給するマニホールドMを備えている。前記トンネル内において前記粒子状材料内でのプラズマの形成を促進にするためには、アルゴンが好ましいことに留意されたい。しかし、上記したような他のガスも使用し得る。図7を参照して、トンネル3は処理チャンバを構成し、前記トンネル3内には、前記粒子状材料の実質的に均一な処理を確実にすべく、前記トンネル内で粒子状材料PMを混合(攪拌)するため及び前記粒子状材料を前記トンネルを通じて搬送するための随意的な機械的混合器23が設けられる。混合器23は、水平シャフト27に半径方向に延びるパドル29が取り付けられた回転型パドルミキサー25であり得る。パドル29はシャフト27に対して角度が付けられている。パドル29は、前記シャフトが回転したときに、粒子状材料を攪拌するため及び前記トンネルを通じて搬送するために、粒子状材料PMの中に少なくとも部分的に沈んでいる。シャフト27は、前記パドルが前記粒子状材料の中で動かすために、変速駆動モータ31などによって回転駆動される。前記粒子状材料は、トンネル3を通じて搬送され、攪拌及び混合される。その結果、前記材料がトンネル3を通じて搬送されたときに前記材料の大部分がプラズマ放電PDに均一に暴露される。当該技術分野で公知の他の種類の混合器を使用することもできる。例えば、上述した機械的パドルミキサーの代わりに、前記トンネルを振動させることにより、前記トンネル内の前記粒子状材料を実質的に均一に混合させる振動シェイカーを前記トンネルに設けることもできる。

【0029】

さらに、トンネル3は、ガス又はガス混合物(上述したような)を前記粒子状材料内に導入するための注入器又はエアレーターを備え得る。大きな水槽で使用されるようなエアレーション石(aeration stone)を、誘導ガスを粒子状樹脂内に導入するのに使用し得ることが見いだされている。図8Aに示すように、前記エアレーター(aerator)又は注入器は、図8Aではらせん状のコンベヤとして示されているミキサー/コンベヤ27の中央シャフトに配置される。ガスは、送風機によって前記トンネルの出口端から排出され、再び、前記ガス又はガス混合物の使用を最小限に抑えるために前記トンネルの入口端に隣接する容器内に導入(再利用)される。さらに、前記トンネル又は容器の底部には、流動化膜(図示せず)が設けられており、粒子状材料の実質的に均一な攪拌をもたらすべく、粒子状材料を流動化して粒子状材料内での攪拌作用を引き起こすために、ガス又はガス混合物(上述したような)は、前記容器の底部と前記流動化膜との間の空間に導入される。前記流動化膜は、当該技術分野では周知であり、例えば、米国特許第4、880、148号に開示されている(この参照によって本発明に含まれるものとする)。

【0030】

図6を参照して、入れ物又は容器21は、柔軟な可撓性バッグ21bであり得る。このバッグは、その内部に、表面処理のための大量の粒子状材料PMが入れられた後に密閉的に閉鎖される口33を有する適切なプラスチック膜(例えば、ポリエチレンなど)で有り得る。図6において矢印で示すように、前記バック内の少なくとも一部の空気を排出するため又は前記バックに若干の正圧が加圧するために、前記バックの口に設けられた適切なベントを介してバッグ21bの内部に部分的真空又は若干の正圧が形成され、他のベントを経由して(上記の)ガス又はガス混合物が前記バッグ内に注入される。ガス又はガス混合物を前記バック内に導入した後、前記バック内に前記ガス及び前記粒子状材料を封入するために、前記バックは密封される。しかし、ガスの導入後、前記バッグ内の圧力が大気圧よりも低かったら、前記バッグの外側の大気圧は、前記バッグ内の前記粒子状材料に圧迫する。その結果、前記バッグがプラズマ処理トンネル3を搬送されるときのバッグ内でのプラズマ放電の発生が高められる。

【0031】

図8は、この開示の方法を実施するための好ましい実施形態に係る装置101を示す。図8の実施形態は現在のところ最も好ましい実施形態であるが、場合によっては、様々な状態に応じてここに説明した他の様々な実施形態が好ましい場合もあることに留意されたい。具体的には、装置101は、粒子状材料PMの連続処理を提供し、図1及び2を参照しつつ前述した前記トンネル3と同様のプラズマ処理トンネル103を備える。装置101は、トンネル103内に、前記トンネルを通じて延びるらせん状コンベヤ105の形態の処理チャンバWCを有する。らせん状コンベヤ105は、好ましくは適切な誘電体絶縁材料(例えば、強化ガラス、セラミックなど)から成るらせん状チューブ107を含む。前記らせん状コンベヤは、前記らせんチューブ内に配置される回転駆動らせん109を備える。前記らせん状コンベヤは、変速減速モータ111によって回転駆動され、かつ、前記粒子状樹脂材料を前記らせん状チューブの一端から他端へと搬送するように前記らせんチューブ内に十分に緊密に嵌合された、間隔を空けて配置された一連のらせん形の羽根113を有する。前記らせん状の羽根は、中央らせんシャフト115に固定されている。しかしながら、例えばチェーンコンベヤや「芯無し(centerless)」のらせん状コンベヤなどの、他の種類のコンベアも使用し得ることに留意されたい。前記らせんの速度を変更するように、及び、前記らせん状コンベヤを通じて搬送される粒子状樹脂の単位時間当たりの量を増加又は減少させるように、及び/又は粒子状樹脂が処理のために前記トンネル内にとどまる時間を変更し得るように、モータ111の回転速度は変更し得ることが好ましい。上述したように、らせん状コンベヤ105は、粒子状材料PMをキャパシタ電極7a、7bで発生したプラズマによって処理する処理チャンバを構成する。

【0032】

らせん状コンベア105は、処理される粒子状材料PMの供給部と連通する入口端117を有している。より詳しくは、粒子状樹脂材料121の供給部を有する粒子状樹脂ホッパー119が設けられる。当業者には理解できるように、粒子状樹脂は任意の様々な方法(どの方法も装置101の動作に不可欠ではない)によってホッパー119に供給される。例えば、図9に示すような空気輸送装置を使用し得る。あるいは、前記樹脂は、バッグなどから前記ホッパーへ手動で入れることができる。前記粒子状樹脂は、流動可能であり、らせん状コンベヤ105の入口端117に入って、回転するらせん状の羽根113によって前記らせん状コンベヤの長さに沿って搬送される。そして、粒子状材料は、装置101内のプラズマトンネルを通過して、前記装置内で発生されたプラズマに暴露され処理される。

【0033】

誘導ガス注入モジュール123は、らせん状チューブ107の一部を取り囲む。前記注入モジュールは、供給部125からの前記誘導ガスの圧力を受けて、前記誘導ガス(上記の)の供給を受ける。あるいは、ガスは、前述したように、エアレーター又は注入石を使用して、前記粒子状材料内に注入される。通常は、前記ガス又はガス混合物(好ましくはアルゴン又はアルゴン/空気混合物)の流速は、用途及び所定時間内で処理する粒子状材料の量に基づいて、約0〜100標準立方フィート/時間(cubic feet per hour:CFH)又はそれ以上の所望の作用流速に調節される。一般に、前記ガスの流速は、チューブ107内、及び、らせん109の羽根113間の粒子状材料内で、均一なプラズマが発生するように調整される。前述したように、ガス又はガス混合物の使用は好ましいが、それらは本発明に係る装置及び方法の実施に不可欠ではない。前述したように、例えば、空気、CO2、アルゴン、亜酸化窒素、又はそれらのガスの混合物などのガスを使用することができるが、(上記したように)アルゴンが好ましい。

【0034】

図8に示すように、前記注入モジュール123は、らせん状チューブ107の一部を包囲するカラー129を有する。カラー129の端部は、前記チューブの外部に対してシールされる。らせん状チューブから誘導ガスを前記らせん状チューブを通じて搬送される粒子状材料に注入することができるように、カラー129の領域内にらせん状チューブ107を貫通する1つ以上の孔131が設けられる。当然のことながら、粒子状材料が前記らせんコンベアを通じて搬送されるときに、らせん状コンベア105の端部から誘導ガスが余分に漏出するのを効果的に防ぐように、羽根113はらせん状チューブ107の内径に十分に緊密に嵌合される。らせん状コンベヤ105の出口端133は、らせん状チューブ107の端部を超えて外側へ延びる。そして、前記出口端133は、処理された粒子状材料を排出し、前記材料を出荷又は保存するための適切な容器又はバッグ(図示せず)に受け取られるように下方に導くように、前記出口端133の下方に配置された排出ホッパー135と連通する。連続工程では、処理された粒子状樹脂から物品を成形するために、処理された材料はらせん状コンベヤの出口端133から貯蔵タンクへ又は成形装置の切込み(infeed)へ直接的に搬送されることに留意されたい。

【0035】

図8Aには、より好ましい実施形態の注入モジュール123´が示されている。この実施形態では、らせん状シャフト115の入口端で、ガス供給部125がチューブ137に接続されている。チューブ137は、前記入口端から粒子状材料ホッパー119の内部へ軸方向に短い距離だけ延びる。チューブ137は、羽根113の間のらせん状コンベヤの一部を通って外側に延びるように、前記中央シャフトに配置された1つ以上の通気出口139と連通する。通気出口139は多孔性であり、らせん羽根の間で、ガスを粒子状材料PM内に放出する。らせん羽根113は、らせん状チューブ107内に比較的緊密に嵌合しているので(図8Aでは図示していない)、また、ガスは大気に対して比較的低い圧力差で注入されるので、ガスはらせん状コンベヤの離間した羽根113の間に効果的に封入される。また、前記らせんが回転したときにガスが通気出口139から粒子状材料内に継続的に放出されると、粒子状材料がらせん状チューブの入口端から出口端へ搬送されるときのらせん状チューブ内での及び粒子状材料PM内での均一なプラズマの発生を促進するガスと粒子状材料との良好な混合が達成される。

【0036】

図9では、改良された処理装置である他の実施形態の全体を符号201で示す。この処理装置は、粒子状樹脂を処理するための作用容器(work vessel)又は処理チャンバ(図6を参照して説明した柔軟なバッグであり得る)を備える。この装置201は、上述したトンネル103と同様のプラズマ処理トンネル203を備える。前記トンネル203の両側には、上述したように1つ以上の適切な電源から電圧を引加される離間したキャパシタ電極7a、7bが設けられる。装置201は、トンネル203を通って延びる上側領域を有するエンドレスコンベヤ205を備えている。処理される樹脂の処理チャンバ207(柔軟なバッグ又は剛壁の容器)がコンベヤ205の上側領域に位置されると、処理チャンバ207は前記トンネルを通って搬送されて、上述したようにして前記電極によって発生されたプラズマに暴露される。当業者には当然のことであるが、上述したベルトコンベヤの代わりに、他のコンベヤを使用することも可能である。例えば、前前記処理チャンバを記トンネルを通じて搬送するのに、ローラーコンベヤを使用することができる。

【0037】

装置201は、供給容器211内に収容された粒子状樹脂の供給部209を備える。樹脂真空搬送装置213は、容器211内の樹脂供給部209と連通される吸引チューブ215を備える。容器211からの樹脂は、真空搬送されて、その出口から下向きに樹脂を供給するホッパーローダー217内に蓄積される。ガス注入器219は、前記ホッパーローダー217から粒子状樹脂が放出されるときに、前記粒子状樹脂に大量のガス又はガス混合物(前述したような)を混合させるために、随意的に設けられる。この場合も先と同様に、アルゴンは好ましいガスであるが、他のガス又はガス混合物の使用、或いはガスを使用しないことも可能であることに留意されたい。注入器219は、誘導ガス供給部211から供給されたガスを、ホッパーローダー217から送り出された粒子状材料と混合させる。流量調整部223は、粒子状材料がホッパーローダー217からチャンバ(バッグ)207に放出されたときに、所望の量のガスを粒子状材料と確実に混合させるために使用される。ガスをチャンバ207内に導入する前に、当然のことながら、チャンバ内の空気を排出するために、チャンバ内に部分的真空が作り出される。ホッパー217からバッグ207への粒子状材料の流れを開始及び停止するために、スライドゲートバルブ225が作動される。

【0038】

図9に示すように、粒子状材料及び注入ガス(ガスを使用する場合は)がバッグ207に入れられ、その後、前記バックは密封される。粒子状材料及びガスが入れられ密封された処理チャンバは、しばらくの間貯蔵された後に、トンネル203内で処理するために離れた場所に出荷される。あるいは、バッグは、処理のために直接的に処理トンネルに搬送される。密閉された処理チャンバ又はバッグは、処理の前に長期間貯蔵し得ることが分かっている。このことにより、処理トンネルの位置へ出荷されそこで処理されるバッグに、粒子状材料及びガス(使用する場合)を充填することが可能となる。また、処理後に、密封されたバッグ又は処理チャンバ内に処理された粒子状樹脂を残した場合は、前記処理された粒子状樹脂は、その処理を最大で処理後約180日間維持することが分かっている。

【0039】

粒子状材料をバッグ(処理チャンバ)207内で処理することを所望する場合は、前記バッグはコンベヤ205の上側領域の置かれ、指向性のプラズマ処理トンネル203を通って搬送される。そして、前記バッグは、トンネル内でプラズマ放電に暴露され、チャンバ又はバッグ207内の粒子状材料が表面処理される。コンベアを作動させる速度、及び、処理トンネルの長さ、並びに、トンネル内でのプラズマの強度は、バッグ内の粒子状材料を処理する程度を決定する。もちろん、コンベヤ205の速度は、制限範囲内で、選択的に変更し得る。

【0040】

図10は、粒子状材料を処理するためのバッチ処理装置301を示す。この装置は、粒子状材料を前記処理チャンバを通じて搬送する重力コンベヤを構成する、垂直に配置された処理トンネル303又は処理チャンバWCを使用する。図10では図示しないが、上述したように、前記トンネルの両側には、適切な電源から電圧が印加されるキャパシタ電極7a、7bが設けられている。トンネル303はその下端又は出口端に、開口304及びドア305を有する。したがって、粒子状材料PMは、処理チャンバを構成するトンネルの内部で、その表面特性が向上するように処理される。ドア305を閉じた状態で、トンネル303に処理される粒子状材料を充填した後、上側又は入口端ドア309を閉じる。図示したように、ドア305及び309を閉じた状態でトンネル303は真空源311に随意的に接続され、トンネル303内に部分的真空が作り出される。トンネル内において粒子状材料内でプラズマの発生を促進するために、上述の部分的真空が作り出された後に注入器又はエアレーター313を使用して、トンネル内にガス又はガス混合物を随意的に導入する。すなわち、トンネル内に設置されたエアレーター313は、注入されるガスの供給部315に接続される。そして、好ましくは前記部分的真空がトンネル内に作り出された後に、所定の量のガスが閉鎖されたトンネル内に導入される。処理の前のトンネル又は処理チャンバ内の圧力は、大気圧より若干低い、大気圧と同じ、又は大気圧より若干高い。トンネル303内の粒子状樹脂材料307が、効果的に処理するのに十分な時間プラズマに暴露された後、下端のドア305が開かれて、処理された粒子状材料が重力によって開口304を介してトンネル303から適切な容器又はホッパー(図示せず)へ排出される。材料307がプラズマ放電に暴露される時間の長さは、様々な要素に依存する。前記要素としては、例えば、処理される材料、トンネルの寸法、ガス又はガス混合物の使用の有無、及び、前記材料の処理に使用される指向性プラズマの強度などがある。

【0041】

図11は、本発明の別の実施形態に係る装置401を示す。この実施形態は、粒子状樹脂材料403を連続的に処理する。この場合も先と同様に、この実施形態では、処理トンネル405は垂直に配置されており、トンネルの両側にはキャパシタ電極7a、7bが設けられている。トンネル405は、上端又は入口端407と下端又は出口端409とを有し、トンネル405内で粒子状樹脂材料を処理する処理チャンバを形成している。トンネル405を通る粒子状材料403の流れを調節するために、出口端409にはドア411が設けられる。したがって、ドア411は、トンネル405を通る粒子状材料403の流れを調節するバルブとして動作する。また、トンネルは、粒子状材料をトンネルを通じて搬送するための重力コンベヤ又は処理チャンバWCとしての機能を果たす。ホッパーローダー413には、図9を参照して説明した真空搬送装置と同様の真空コンベヤ415によって、供給部(図11では図示せず)から処理される粒子状プラスチック樹脂が供給される。真空コンベヤ415の代わりに重力送り機構を使用し得ることに留意されたい。さらに、ガス注入器417(図9に示した注入器219と同様の)には、適切なガスがガス又はガス混合物の供給部419から供給される。粒子状材料がトンネル405の上端から入れられるときに、適切なガス(上述したような)が随意的に粒子状材料に注入される。

【0042】

使用するときは、図11に示した装置は、処理される粒子状樹脂の定常流をホッパーローダー413から供給する。粒子状樹脂が注入器417を通過するとき、粒子状樹脂には誘導ガスが注入される。前記樹脂及び誘導ガスは、トンネル405の閉鎖された入口端407の開口を通って下向きに落下する。トンネル405内に点線で示すように、処理された粒子状樹脂が出口端409から排出される割合は、供給された粒子状樹脂がトンネル405内で堆積するようにドア411によって調節される。前記樹脂は、粒子状樹脂を処理するためにキャパシタ電極によって発生されたプラズマ放電に十分な時間暴露される。処理された粒子状材料は、適切な容器に連続的に放出される。

【0043】

(実施例1)高密度ポリエチレン(High Density Polyethylene:HDPE)粉末のサンプルを、柔軟なプラスチック袋に充填する。そして、前記袋にアルゴンガスと空気の混合物を導入した後、前記袋を密封する。前記樹脂を収容した袋は、約2フィート/分の搬送速度で、プラズマ処理トンネルを通って搬送され、指向性のプラズマ放電に約2分間暴露される。処理前の前記樹脂の表面レベル(表面エネルギーとも呼ばれる)は、約36ダインであった。「ダイン」は、一般に、質量1gの物品に働くとき、その方向に速度を1cm/s2増加させる力の単位を意味するが、本明細書中では「ダイン」は粒子状樹脂の表面エネルギーを比較するための任意の測定単位を意味し、処理実施後の粒子状樹脂の表面エネルギーの変化の相対比較のみを示すことに留意されたい。処理後、前記サンプルの表面エネルギーは、約48〜50ダイン増加した。処理した数日後、処理した粒子状樹脂から回転処理プロセスによって物品を成形した。成形物品は、発泡断熱材料が塗布される中空の内側空間を有する。優れた発泡断熱接材が得られることが分かっている。また、高い表面エネルギーレベルは通常は、塗料、インク、接着剤の良好な接着を示すことに留意されたい。これらのサンプルの表面張力(エネルギー)レベルを、Lectro Engineering Company(St. Louis, Missouri)から市販されている検査キットを利用して測定した。粒子状材料のサンプルの表面張力レベルを、密度が既知の粒子状樹脂サンプルと比較した。その後、サンプルの上面に、異なる表面又は湿潤張力の溶液(各溶液のダインレベルは予め分かっている)を塗布して、どの溶液が粒子を湿潤し、サンプル内に吸収されるかを測定した。

【0044】

(実施例2)約1ヶ月の間隔で、粒子状樹脂のサンプルを、上記の実施例1に従って処理した。前記サンプルの表面エネルギーを、約6ヶ月間を基準に、毎月試験した。上述したように、粒子状樹脂の表面エネルギーは、処理した直後、約36ダインから約48〜50ダインに増加した。6ヵ月の試験期間を超えると、表面エネルギーは48〜50ダインレベルにとどまる。

【0045】

以上、本発明の実施形態を説明したが、特許請求の範囲で規定された本発明の精神と範囲から逸脱することなく、その形態や細部に種々の変更がなされても良いことは明らかである。

【図面の簡単な説明】

【0046】

【図1】大量のプラスチック樹脂が表面処理されるプラズマトンネル(この実施形態では処理チャンバを構成する)を示す略図である。このプラズマトンネルは、トンネル内で指向性のプラズマ放電を発生させるための、変圧器から電圧が印加される一対の離間したキャパシタ電極を備える。

【図2】図1に示したのと同様のプラズマトンネルを示す略図である。このプラズマトンネルは、一対の変圧器から電圧を印加されている。

【図3】その両端がドアなどにより閉鎖された、プラズマトンネルを示す略図である。このトンネルには、大量の粒子状材料を表面処理するために、ガス又はガス混合物が随意的に導入される。このトンネル内は、前記ガス又はガス混合物を導入する前に、随意的に部分的真空が作り出される(又は大気より正圧に加圧される)。

【図4】図1に示したのと同様のトンネルを示す略図である。このトンネルは、閉鎖された処理チャンバを備える。処理チャンバ内には、粒子状材料を均一に処理するために、機械的攪拌器(図7に示すような)が随意的に設けられる。前記処理チャンバ内には、大量のガス又はガス混合物が導入され得る。

【図5】コンベアを備えるトンネルを示す略図である。このコンベヤは、トンネルを通じて延びており、処理される大量の粒子状材料をトンネルを通じて搬送する。トンネル内には、ガス又はガス混合物を供給するためのマニホールドが設けられている。

【図6】処理される大量の粒子状材料を収容するのに適している、閉鎖された柔軟なバッグ又は処理チャンバの正面図である。前記バッグの内部は部分的真空又は正圧を随意的に有し、バッグ内でのプラズマ放電の発生を促進するガス又はガス混合物が前記バッグに注入される。

【図7】プラズマトンネル(例えば、図4に示したような)内に配置される、閉鎖された剛壁の処理チャンバの側面図である。この処理チャンバは、大量の処理される粒子状材料を収容している。また、この処理チャンバは、前記粒子状材料をより均一に処理するために、前記粒子状材料を攪拌するための機械的パドル攪拌器を備えている。処理チャンバ内は部分的真空又は正圧を随意的に有し、バッグ内でのプラズマ放電の発生を促進するガス又はガス混合物が前記バッグに導入される。

【図8】粒子状樹脂を処理するための装置のさらなる別の実施形態を示す略図である。この装置は、適切な誘電体から成る細長いチューブを備えている。前記チューブは処理チャンバを構成し、プラズマ処理トンネルの中を延びる。プラズマ処理トンネルは、トンネル内及び前記チューブ内でプラズマを発生させる。チューブの内部には回転らせんコンベヤが設置されている。チューブの入口端はプラスチック樹脂を受け入れる。また、前記入口端には、前記チューブ内に又は前記チューブ内の前記粒子状材料にガス又はガス混合物を随意的に注入する、随意的なガス注入モジュールが設けられる。前記回転らせんコンベヤは、前記粒子状材料を前記チューブを通じて搬送して前記粒子状材料を前記プラズマ放電に暴露させるために、前記粒子状材料を前記処理トンネルを通じて搬送する。処理された粒子状材料は、前記チューブから排出される。

【図8A】図8に示したガス注入モジュールの代わりに使用される代わりのガス注入モジュールを示す図である。

【図9】粒子状樹脂を処理するための装置のさらなる別の実施形態を示す略図である。この装置は、粒子状樹脂材料のバルク供給部を備える。バルク供給部では、前記樹脂にはガス又はガス混合物が随意的に注入され、粒子状樹脂/ガス混合物が、密閉された容器又は処理チャンバ(例えば、柔軟な壁のバッグ)に充填される。樹脂/ガス混合物が充填されたバッグは、バッグ内の粒子状樹脂を表面処理するために、プラズマ処理トンネルを通って搬送される。

【図10】粒子状樹脂をバッジ処理するための装置のさらなる別の実施形態を示す略図である。この装置では、プラズマ処理トンネルが垂直に配置されている。前記トンネルは、粒子状樹脂が充填された後に密閉される。そして、前記粒子状樹脂内に、表面処理を効果的にするためのガス又はガス混合物が注入される。前記ガス注入は、周囲条件下、部分的真空下、又は大気より若干の正圧下で行われる。処理された粒子状樹脂は、前記チューブから排出される。

【図11】さらなる別の実施形態に係る、前記粒子状樹脂を連続的流れ工程で処理する装置を示す略図である。この装置では、粒子状樹脂は、垂直なプラズマ処理トンネルから連続的に排出される。プラズマ処理トンネル内には、前記樹脂の処理前又は処理中に、ガス又はガス混合物が前記樹脂に随意的に注入される。処理された樹脂は、前記トンネルの出口端から排出される。

【特許請求の範囲】

【請求項1】

粒子状材料の表面特性を改変するために前記粒子状材料を処理する装置であって、

前記処理される粒子状材料を収容する処理チャンバと、

電源と、

前記電源から電圧が印加される一対の離間したキャパシタ電極とを備え、

前記処理チャンバが前記電極間に位置したときに、前記電極が前記粒子状材料を処理するためのプラズマを前記処理チャンバ内で発生させるようにしたことを特徴とする装置。

【請求項2】

請求項1に記載の装置であって、

前記処理チャンバは密閉容器であり、

その内部には、前記粒子状材料と、前記粒子状材料内での前記プラズマの発生を促進するためのガスとが収容されており、

前記ガスが、空気、窒素、アルゴン、二酸化炭素、亜酸化窒素又はそれらのガスの混合物から成る群より選択されることを特徴とする装置。

【請求項3】

請求項1に記載の装置であって、

前記処理チャンバはトンネルであり、

前記電極が、前記トンネル内でプラズマを発生させるように前記トンネルに対して配置されており、

当該装置は、前記粒子状材料を前記トンネルを通じて搬送するための、前記トンネルを通って延びるコンベヤをさらに備えることを特徴とする装置。

【請求項4】

請求項3に記載の装置であって、

前記処理チャンバはチューブであり、

前記コンベヤは前記チューブ内に配置されたらせんコンベヤであることを特徴とする装置。

【請求項5】

請求項3に記載の装置であって、

前記プラズマによる前記粒子状材料の処理を促進するために、前記トンネル内にガスが導入されるようにしたことを特徴とする装置。

【請求項6】

請求項4に記載の装置であって、

前記らせんコンベヤは回転らせんコンベヤであり、

前記回転らせんコンベヤは、当該回転らせんコンベヤを回転させたときに前記粒子状材料を前記チューブを通じて搬送することができるように、少なくとも1つのらせん羽根を備えることを特徴とする装置。

【請求項7】

請求項4に記載の装置であって、

前記チューブは、適切な誘電材料から成ることを特徴とする装置。

【請求項8】

請求項4に記載の装置であって、

前記チューブは、前記ガスを前記粒子状材料内に導入するガス注入器を備えることを特徴とする装置。

【請求項9】

粒子状プラスチック樹脂から成形される物品の表面特性を改変するために前記粒子状プラスチック樹脂を処理する装置であって、

プラズマを発生させる一対の離間したキャパシタ電極と

大量の処理される前記プラスチック樹脂と、

前記プラスチック樹脂を処理するために、前記プラスチック樹脂を前記電極間に搬送するコンベヤとを備える装置。

【請求項10】

粒子状材料から作成される物品の表面特性を向上させるために前記粒子状材料を処理する方法であって、

大量の処理される前記粒子状材料を処理チャンバ内に収容するステップと、

前記粒子状材料を表面処理するために、前記処理チャンバをプラズマに暴露させるステップとを含む方法。

【請求項11】

請求項10に記載の方法であって、

前記プラズマは、一対の離間したキャパシタ電極によって発生されることを特徴とする方法。

【請求項12】

粒子状プラスチック樹脂から成形された物品の表面特性を向上させるために前記粒子状プラスチック樹脂を処理する方法であって、

前記粒子状プラスチック樹脂から前記物品を成形する前に、前記粒子状プラスチック樹脂をプラズマに暴露させて表面処理するステップと、

前記処理されたプラスチック樹脂から前記物品を成形するステップとを含む方法。

【請求項1】

粒子状材料の表面特性を改変するために前記粒子状材料を処理する装置であって、

前記処理される粒子状材料を収容する処理チャンバと、

電源と、

前記電源から電圧が印加される一対の離間したキャパシタ電極とを備え、

前記処理チャンバが前記電極間に位置したときに、前記電極が前記粒子状材料を処理するためのプラズマを前記処理チャンバ内で発生させるようにしたことを特徴とする装置。

【請求項2】

請求項1に記載の装置であって、

前記処理チャンバは密閉容器であり、

その内部には、前記粒子状材料と、前記粒子状材料内での前記プラズマの発生を促進するためのガスとが収容されており、

前記ガスが、空気、窒素、アルゴン、二酸化炭素、亜酸化窒素又はそれらのガスの混合物から成る群より選択されることを特徴とする装置。

【請求項3】

請求項1に記載の装置であって、

前記処理チャンバはトンネルであり、

前記電極が、前記トンネル内でプラズマを発生させるように前記トンネルに対して配置されており、

当該装置は、前記粒子状材料を前記トンネルを通じて搬送するための、前記トンネルを通って延びるコンベヤをさらに備えることを特徴とする装置。

【請求項4】

請求項3に記載の装置であって、

前記処理チャンバはチューブであり、

前記コンベヤは前記チューブ内に配置されたらせんコンベヤであることを特徴とする装置。

【請求項5】

請求項3に記載の装置であって、

前記プラズマによる前記粒子状材料の処理を促進するために、前記トンネル内にガスが導入されるようにしたことを特徴とする装置。

【請求項6】

請求項4に記載の装置であって、

前記らせんコンベヤは回転らせんコンベヤであり、

前記回転らせんコンベヤは、当該回転らせんコンベヤを回転させたときに前記粒子状材料を前記チューブを通じて搬送することができるように、少なくとも1つのらせん羽根を備えることを特徴とする装置。

【請求項7】

請求項4に記載の装置であって、

前記チューブは、適切な誘電材料から成ることを特徴とする装置。

【請求項8】

請求項4に記載の装置であって、

前記チューブは、前記ガスを前記粒子状材料内に導入するガス注入器を備えることを特徴とする装置。

【請求項9】

粒子状プラスチック樹脂から成形される物品の表面特性を改変するために前記粒子状プラスチック樹脂を処理する装置であって、

プラズマを発生させる一対の離間したキャパシタ電極と

大量の処理される前記プラスチック樹脂と、

前記プラスチック樹脂を処理するために、前記プラスチック樹脂を前記電極間に搬送するコンベヤとを備える装置。

【請求項10】

粒子状材料から作成される物品の表面特性を向上させるために前記粒子状材料を処理する方法であって、

大量の処理される前記粒子状材料を処理チャンバ内に収容するステップと、

前記粒子状材料を表面処理するために、前記処理チャンバをプラズマに暴露させるステップとを含む方法。

【請求項11】

請求項10に記載の方法であって、

前記プラズマは、一対の離間したキャパシタ電極によって発生されることを特徴とする方法。

【請求項12】

粒子状プラスチック樹脂から成形された物品の表面特性を向上させるために前記粒子状プラスチック樹脂を処理する方法であって、

前記粒子状プラスチック樹脂から前記物品を成形する前に、前記粒子状プラスチック樹脂をプラズマに暴露させて表面処理するステップと、

前記処理されたプラスチック樹脂から前記物品を成形するステップとを含む方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図8A】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図8A】

【図9】

【図10】

【図11】

【公表番号】特表2009−507691(P2009−507691A)

【公表日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願番号】特願2008−531196(P2008−531196)

【出願日】平成18年9月11日(2006.9.11)

【国際出願番号】PCT/US2006/035034

【国際公開番号】WO2007/033009

【国際公開日】平成19年3月22日(2007.3.22)

【出願人】(508076417)

【氏名又は名称原語表記】WILLIAMS, Lee, R.

【住所又は居所原語表記】2928 Briar Fork Ct., Des Peres, MO63131(US)

【Fターム(参考)】

【公表日】平成21年2月26日(2009.2.26)

【国際特許分類】

【出願日】平成18年9月11日(2006.9.11)

【国際出願番号】PCT/US2006/035034

【国際公開番号】WO2007/033009

【国際公開日】平成19年3月22日(2007.3.22)

【出願人】(508076417)

【氏名又は名称原語表記】WILLIAMS, Lee, R.

【住所又は居所原語表記】2928 Briar Fork Ct., Des Peres, MO63131(US)

【Fターム(参考)】

[ Back to top ]