衝撃エネルギー吸収体

【課題】衝撃エネルギー吸収体の支持剛性を確保しつつ、衝撃荷重が加わった際のプラトー領域のストロークを増大させる。

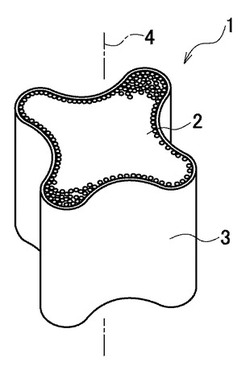

【解決手段】衝撃エネルギー吸収体1は、金属筒状体3と金属バルク体2とを備える。金属筒状体3の断面形状は、金属筒状体3の軸方向4に沿って一様な凹凸形状に設定される。金属バルク体2には、複数の空隙が内在し、金属筒状体3の内周面3cに沿った凹凸形状を有し、金属筒状体3の内周面3cに近接又は接触する。

【解決手段】衝撃エネルギー吸収体1は、金属筒状体3と金属バルク体2とを備える。金属筒状体3の断面形状は、金属筒状体3の軸方向4に沿って一様な凹凸形状に設定される。金属バルク体2には、複数の空隙が内在し、金属筒状体3の内周面3cに沿った凹凸形状を有し、金属筒状体3の内周面3cに近接又は接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば車両の衝突の際に、衝撃荷重を変形によって吸収する衝撃エネルギー吸収体に関する。

【背景技術】

【0002】

特許文献1には、隣接する中空金属球を接着または接合することによって形成される中空金属球の集合体の側面を、複数のスリット部を有する金属薄板によって覆った衝撃エネルギー吸収体が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−121599号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の衝撃エネルギー吸収体では、複数のスリット部を有する金属薄板は、衝撃荷重が作用して圧潰する際の中空金属球の径方向への拡がり挙動を許容する。このため、ストロークに対して比較的プラトーな荷重が発生するプラトー領域のストロークを増大させることができ、衝撃エネルギーを、車体に損傷を与えない荷重以下のプラトー領域で吸収することができる。

【0005】

しかし、上記従来の衝撃エネルギー吸収体は、中空金属球の集合体の側面を複数のスリット部を有する金属薄板によって覆ったものであるため、所望の支持剛性を得ることができず、例えばバンパなどを衝撃エネルギー吸収体によって車体側に支持することが難しい。

【0006】

そこで、本発明は、支持剛性を確保しつつ、衝撃荷重が加わった際のプラトー領域のストロークを増大させることが可能な衝撃エネルギー吸収体の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく、本発明の衝撃エネルギー吸収体は、金属筒状体と金属バルク体とを備える。金属筒状体は、所定方向に沿って直線状に延び、所定方向と直交する金属筒状体の断面形状は、所定方向に沿って一様な凹凸形状に設定される。金属バルク体は、金属筒状体の内側に配置されるとともに複数の空隙が内在する。金属バルク体の外周面は、金属筒状体の内周面に沿った凹凸形状を有し、金属筒状体の内周面に近接又は接触する。

【0008】

上記構成の衝撃エネルギー吸収体は、金属筒状体の所定方向に沿って衝撃荷重が作用するように配置される。衝撃エネルギー吸収体に衝撃荷重が負荷されると、金属バルク体は、荷重の作用方向(所定方向)に押し潰され、所定方向と交叉する外側方向へ拡がろうとして金属筒状体の内周面を押圧する。金属筒状体の断面形状は、所定方向に沿って一様な凹凸形状に設定されているので、金属筒状体の内周面に所定方向と交叉する方向の押圧力が作用すると、凹状部分である凹部が外側に押し出され、凹凸形状が緩和された円筒形状に近づくように金属筒状体が変形して、金属筒状体の筒内の断面積が増大する。このため、金属バルク体の圧潰時の拡がり挙動は、凹凸形状の緩和による金属筒状体の筒内の断面積の増大によって許容される。また、このような凹凸形状の緩和による断面積の増大は、金属筒状体自体の伸びによって断面積を増大させる場合に比べて、低い押圧力によって効率良く発生する。従って、ストロークに対して比較的プラトーな荷重が発生するプラトー領域のストロークを増大させることができ、衝撃エネルギーを、車体に損傷を与えない荷重以下のプラトー領域で吸収することができる。

【0009】

また、金属筒状体の強度は、衝撃エネルギー吸収体への衝撃荷重の負荷による金属バルク体の圧潰を阻止しない範囲内で任意に設定可能であるので、金属筒状体を所望の強度に設定することによって、衝撃エネルギー吸収体の支持剛性を確保することができる。

【発明の効果】

【0010】

本発明によれば、衝撃エネルギー吸収体の支持剛性を確保しつつ、衝撃荷重が加わった際のプラトー領域のストロークを増大させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係わる衝撃エネルギー吸収体を示す斜視図である。

【図2】図1の金属バルク体を金属筒状体に収容する前の状態を示す斜視図である。

【図3】フロントバンパを図1の衝撃エネルギー吸収体によって車体側に支持した状態を模式的に示す側面図である。

【図4】図3のIV−IV矢視断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態を、図面に基づいて説明する。

【0013】

図1及び図2に示すように、本実施形態の衝撃エネルギー吸収体1は、金属筒状体3と金属バルク体2とを備える。

【0014】

金属筒状体3は、両端が開口する薄肉の筒形状であり、筒形状の一端から他端に向かう軸方向(所定方向)4に沿って直線状に延び、例えばステンレスなどの金属によって形成される。金属筒状体3の軸方向4と直交する断面形状は、軸方向4に沿って一様な凹凸形状に設定されている。本実施形態の断面形状は、4個の凹部3aと4個の凸部3bとが交互に連続する略十字形に設定されている。4個の凸部3bは、金属筒状体3の中心部から互いに直交する4方向に突出して延びる。凹部3aは、隣り合う凸部3bの間に位置し、隣り合う凸部3bの先端同士を直線的に結ぶ面よりも金属筒状体3の中心部に向かって湾曲する。なお、金属筒状体3の材質や寸法は、衝撃エネルギー吸収体1への衝撃荷重の負荷による金属バルク体2の圧潰を阻止しない範囲において、所望の支持剛性が確保されるように設定される。

【0015】

金属バルク体2は、隣接する中空金属球を接着又は接合することによって柱状に形成された複数の中空金属球の集合体であり、多数の空隙を内在している。中空金属球は、例えば、鉄製又は鉄をベースとした合金製であり、その直径は1〜10mm程度、肉厚は0.05〜0.2mm程度であり、隣接する中空金属球同士は、樹脂接着剤や低融点接着剤や固相拡散接合等によって接着又は接合されている。金属バルク体2の外周面2cは、金属筒状体3の内周面3cに沿った凹部2a及び凸部2bを有し、金属筒状体3の内周面3cに接触している。なお、中空金属球の材質や寸法は、衝撃エネルギー吸収体1に要求されるエネルギー吸収性能に応じて決定され、特に上記に限定されるものではない。

【0016】

衝撃エネルギー吸収体1は、金属筒状体3の軸方向4に沿って衝撃荷重(圧縮荷重)が作用するように配置される。図3及び図4は、衝撃エネルギー吸収体1によってフロントバンパ11を車体側に支持する例である。衝撃エネルギー吸収体1の前端と後端とは、フロントバンパ11の後面と車体側のフロントサイドメンバ12の前面とにそれぞれ接合され、衝撃エネルギー吸収体1は、車両の前後方向に延びている。また、衝撃エネルギー吸収体1は、金属筒状体3の断面形状が凹凸形状から後述の円筒形状へ変形可能となるようにフランジ13によって支持されている。

【0017】

車両の衝突などにより、衝撃エネルギー吸収体1に衝撃荷重が負荷されると、金属バルク体(中空金属球)2は、荷重の作用方向に押し潰され、外側(荷重の作用方向と略直交する方向)へ拡がろうとして、金属筒状体3の内周面3cを押圧し、金属筒状体3の筒内の断面積を増大しようとする。例えば、金属筒状体を凹凸形状を有さない断面形状(円筒形状など)とした場合、断面積を増大させるためには金属筒状体自体を伸長させる必要がある。しかし、金属筒状体自体の伸長には限界があり、且つ伸長に必要な押圧力も過大となるため、金属バルク体の外側への拡がり挙動が拘束される。このため、右肩上がりに荷重が増加するスタックアップが早期に発生し、ストロークに対して比較的プラトーな荷重が発生するプラトー領域のストロークが短くなる傾向を示す。

【0018】

これに対して、本実施形態の金属筒状体3の断面形状は、軸方向に沿って一様な凹凸形状に設定されている。圧潰して外側に拡がる金属バルク体2が、金属筒状体3の内周面3cを押圧すると、断面形状に設定された4個の凹部3aが金属筒状体3の外側方向に押し出されて凹凸形状が緩和され、金属筒状体3と同一の周長を有する円筒形状に近づくように金属筒状体3が変形する。その結果、金属筒状体3の筒内の断面積が増大し、金属バルク体2の圧潰時の拡がり挙動が許容される。また、このような凹凸形状の緩和による断面積の増大は、上述のように、金属筒状体自体の伸びによって断面積を増大させる場合に比べて、低い押圧力によって効率良く発生する。従って、金属筒状体3の断面形状が凹凸形状から円筒形状に向かって低い押圧力によって変形している間はスタックアップの発生が遅れるので、プラトー領域のストロークを増大させることができ、衝撃エネルギーを、車体に損傷を与えない荷重以下のプラトー領域で吸収することができる。

【0019】

また、金属筒状体3の強度は、衝撃エネルギー吸収体1への衝撃荷重の負荷による金属バルク体2の圧潰を阻止しない範囲内で任意に設定可能である。従って、金属筒状体3を所望の強度に設定することによって、衝撃エネルギー吸収体1の支持剛性を確保することができ、フロントバンパ11を衝撃エネルギー吸収体1によって車体側に支持することができる。

【0020】

以上、本発明者によってなされた発明を適用した実施形態について説明したが、この実施形態による本発明の開示の一部をなす論述及び図面により本発明は限定されることはない。すなわち、この実施形態に基づいて当業者等によりなされる他の実施形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論である。

【0021】

例えば、本実施形態では、金属筒状体3は4個の凹部3aを有しているが、少なくとも1つ以上の凹部を有していればよい。また、金属筒状体3の断面形状に設定された凹凸形状は、本実施形態の形状に限定されるものではなく、凹凸形状を緩和して円形状に近づけられる形状であればよい。

【0022】

また、本実施例では、金属バルク体2の外周面2cは、金属筒状体3の内周面3cに接触していたが、金属筒状体3の内周面3cに近接していてもよい。

【0023】

また、金属バルク体2は、中空金属球の集合体に限定されるものではなく、発泡アルミなどであってもよい。また、金属バルク体2に代えて、接着又は接合されない独立の複数の中空金属球等を金属筒状体3の筒内に充填してもよい。

【符号の説明】

【0024】

1 衝撃エネルギー吸収体

2 金属バルク体

2c 金属バルク体の外周面

3 金属筒状体

3a 金属筒状体の凹部

3b 金属筒状体の凸部

3c 金属筒状体の内周面

【技術分野】

【0001】

本発明は、例えば車両の衝突の際に、衝撃荷重を変形によって吸収する衝撃エネルギー吸収体に関する。

【背景技術】

【0002】

特許文献1には、隣接する中空金属球を接着または接合することによって形成される中空金属球の集合体の側面を、複数のスリット部を有する金属薄板によって覆った衝撃エネルギー吸収体が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−121599号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来の衝撃エネルギー吸収体では、複数のスリット部を有する金属薄板は、衝撃荷重が作用して圧潰する際の中空金属球の径方向への拡がり挙動を許容する。このため、ストロークに対して比較的プラトーな荷重が発生するプラトー領域のストロークを増大させることができ、衝撃エネルギーを、車体に損傷を与えない荷重以下のプラトー領域で吸収することができる。

【0005】

しかし、上記従来の衝撃エネルギー吸収体は、中空金属球の集合体の側面を複数のスリット部を有する金属薄板によって覆ったものであるため、所望の支持剛性を得ることができず、例えばバンパなどを衝撃エネルギー吸収体によって車体側に支持することが難しい。

【0006】

そこで、本発明は、支持剛性を確保しつつ、衝撃荷重が加わった際のプラトー領域のストロークを増大させることが可能な衝撃エネルギー吸収体の提供を目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成すべく、本発明の衝撃エネルギー吸収体は、金属筒状体と金属バルク体とを備える。金属筒状体は、所定方向に沿って直線状に延び、所定方向と直交する金属筒状体の断面形状は、所定方向に沿って一様な凹凸形状に設定される。金属バルク体は、金属筒状体の内側に配置されるとともに複数の空隙が内在する。金属バルク体の外周面は、金属筒状体の内周面に沿った凹凸形状を有し、金属筒状体の内周面に近接又は接触する。

【0008】

上記構成の衝撃エネルギー吸収体は、金属筒状体の所定方向に沿って衝撃荷重が作用するように配置される。衝撃エネルギー吸収体に衝撃荷重が負荷されると、金属バルク体は、荷重の作用方向(所定方向)に押し潰され、所定方向と交叉する外側方向へ拡がろうとして金属筒状体の内周面を押圧する。金属筒状体の断面形状は、所定方向に沿って一様な凹凸形状に設定されているので、金属筒状体の内周面に所定方向と交叉する方向の押圧力が作用すると、凹状部分である凹部が外側に押し出され、凹凸形状が緩和された円筒形状に近づくように金属筒状体が変形して、金属筒状体の筒内の断面積が増大する。このため、金属バルク体の圧潰時の拡がり挙動は、凹凸形状の緩和による金属筒状体の筒内の断面積の増大によって許容される。また、このような凹凸形状の緩和による断面積の増大は、金属筒状体自体の伸びによって断面積を増大させる場合に比べて、低い押圧力によって効率良く発生する。従って、ストロークに対して比較的プラトーな荷重が発生するプラトー領域のストロークを増大させることができ、衝撃エネルギーを、車体に損傷を与えない荷重以下のプラトー領域で吸収することができる。

【0009】

また、金属筒状体の強度は、衝撃エネルギー吸収体への衝撃荷重の負荷による金属バルク体の圧潰を阻止しない範囲内で任意に設定可能であるので、金属筒状体を所望の強度に設定することによって、衝撃エネルギー吸収体の支持剛性を確保することができる。

【発明の効果】

【0010】

本発明によれば、衝撃エネルギー吸収体の支持剛性を確保しつつ、衝撃荷重が加わった際のプラトー領域のストロークを増大させることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施形態に係わる衝撃エネルギー吸収体を示す斜視図である。

【図2】図1の金属バルク体を金属筒状体に収容する前の状態を示す斜視図である。

【図3】フロントバンパを図1の衝撃エネルギー吸収体によって車体側に支持した状態を模式的に示す側面図である。

【図4】図3のIV−IV矢視断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の一実施形態を、図面に基づいて説明する。

【0013】

図1及び図2に示すように、本実施形態の衝撃エネルギー吸収体1は、金属筒状体3と金属バルク体2とを備える。

【0014】

金属筒状体3は、両端が開口する薄肉の筒形状であり、筒形状の一端から他端に向かう軸方向(所定方向)4に沿って直線状に延び、例えばステンレスなどの金属によって形成される。金属筒状体3の軸方向4と直交する断面形状は、軸方向4に沿って一様な凹凸形状に設定されている。本実施形態の断面形状は、4個の凹部3aと4個の凸部3bとが交互に連続する略十字形に設定されている。4個の凸部3bは、金属筒状体3の中心部から互いに直交する4方向に突出して延びる。凹部3aは、隣り合う凸部3bの間に位置し、隣り合う凸部3bの先端同士を直線的に結ぶ面よりも金属筒状体3の中心部に向かって湾曲する。なお、金属筒状体3の材質や寸法は、衝撃エネルギー吸収体1への衝撃荷重の負荷による金属バルク体2の圧潰を阻止しない範囲において、所望の支持剛性が確保されるように設定される。

【0015】

金属バルク体2は、隣接する中空金属球を接着又は接合することによって柱状に形成された複数の中空金属球の集合体であり、多数の空隙を内在している。中空金属球は、例えば、鉄製又は鉄をベースとした合金製であり、その直径は1〜10mm程度、肉厚は0.05〜0.2mm程度であり、隣接する中空金属球同士は、樹脂接着剤や低融点接着剤や固相拡散接合等によって接着又は接合されている。金属バルク体2の外周面2cは、金属筒状体3の内周面3cに沿った凹部2a及び凸部2bを有し、金属筒状体3の内周面3cに接触している。なお、中空金属球の材質や寸法は、衝撃エネルギー吸収体1に要求されるエネルギー吸収性能に応じて決定され、特に上記に限定されるものではない。

【0016】

衝撃エネルギー吸収体1は、金属筒状体3の軸方向4に沿って衝撃荷重(圧縮荷重)が作用するように配置される。図3及び図4は、衝撃エネルギー吸収体1によってフロントバンパ11を車体側に支持する例である。衝撃エネルギー吸収体1の前端と後端とは、フロントバンパ11の後面と車体側のフロントサイドメンバ12の前面とにそれぞれ接合され、衝撃エネルギー吸収体1は、車両の前後方向に延びている。また、衝撃エネルギー吸収体1は、金属筒状体3の断面形状が凹凸形状から後述の円筒形状へ変形可能となるようにフランジ13によって支持されている。

【0017】

車両の衝突などにより、衝撃エネルギー吸収体1に衝撃荷重が負荷されると、金属バルク体(中空金属球)2は、荷重の作用方向に押し潰され、外側(荷重の作用方向と略直交する方向)へ拡がろうとして、金属筒状体3の内周面3cを押圧し、金属筒状体3の筒内の断面積を増大しようとする。例えば、金属筒状体を凹凸形状を有さない断面形状(円筒形状など)とした場合、断面積を増大させるためには金属筒状体自体を伸長させる必要がある。しかし、金属筒状体自体の伸長には限界があり、且つ伸長に必要な押圧力も過大となるため、金属バルク体の外側への拡がり挙動が拘束される。このため、右肩上がりに荷重が増加するスタックアップが早期に発生し、ストロークに対して比較的プラトーな荷重が発生するプラトー領域のストロークが短くなる傾向を示す。

【0018】

これに対して、本実施形態の金属筒状体3の断面形状は、軸方向に沿って一様な凹凸形状に設定されている。圧潰して外側に拡がる金属バルク体2が、金属筒状体3の内周面3cを押圧すると、断面形状に設定された4個の凹部3aが金属筒状体3の外側方向に押し出されて凹凸形状が緩和され、金属筒状体3と同一の周長を有する円筒形状に近づくように金属筒状体3が変形する。その結果、金属筒状体3の筒内の断面積が増大し、金属バルク体2の圧潰時の拡がり挙動が許容される。また、このような凹凸形状の緩和による断面積の増大は、上述のように、金属筒状体自体の伸びによって断面積を増大させる場合に比べて、低い押圧力によって効率良く発生する。従って、金属筒状体3の断面形状が凹凸形状から円筒形状に向かって低い押圧力によって変形している間はスタックアップの発生が遅れるので、プラトー領域のストロークを増大させることができ、衝撃エネルギーを、車体に損傷を与えない荷重以下のプラトー領域で吸収することができる。

【0019】

また、金属筒状体3の強度は、衝撃エネルギー吸収体1への衝撃荷重の負荷による金属バルク体2の圧潰を阻止しない範囲内で任意に設定可能である。従って、金属筒状体3を所望の強度に設定することによって、衝撃エネルギー吸収体1の支持剛性を確保することができ、フロントバンパ11を衝撃エネルギー吸収体1によって車体側に支持することができる。

【0020】

以上、本発明者によってなされた発明を適用した実施形態について説明したが、この実施形態による本発明の開示の一部をなす論述及び図面により本発明は限定されることはない。すなわち、この実施形態に基づいて当業者等によりなされる他の実施形態、実施例及び運用技術等は全て本発明の範疇に含まれることは勿論である。

【0021】

例えば、本実施形態では、金属筒状体3は4個の凹部3aを有しているが、少なくとも1つ以上の凹部を有していればよい。また、金属筒状体3の断面形状に設定された凹凸形状は、本実施形態の形状に限定されるものではなく、凹凸形状を緩和して円形状に近づけられる形状であればよい。

【0022】

また、本実施例では、金属バルク体2の外周面2cは、金属筒状体3の内周面3cに接触していたが、金属筒状体3の内周面3cに近接していてもよい。

【0023】

また、金属バルク体2は、中空金属球の集合体に限定されるものではなく、発泡アルミなどであってもよい。また、金属バルク体2に代えて、接着又は接合されない独立の複数の中空金属球等を金属筒状体3の筒内に充填してもよい。

【符号の説明】

【0024】

1 衝撃エネルギー吸収体

2 金属バルク体

2c 金属バルク体の外周面

3 金属筒状体

3a 金属筒状体の凹部

3b 金属筒状体の凸部

3c 金属筒状体の内周面

【特許請求の範囲】

【請求項1】

所定方向に沿って直線状に延びる金属筒状体と、

前記金属筒状体の内側に配置されるとともに複数の空隙が内在する金属バルク体と、を備え、

前記所定方向と直交する前記金属筒状体の断面形状は、前記所定方向に沿って一様な凹凸形状に設定され、

前記金属バルク体の外周面は、前記金属筒状体の内周面に沿った凹凸形状を有し、該金属筒状体の内周面に近接又は接触する

ことを特徴とする衝撃エネルギー吸収体。

【請求項1】

所定方向に沿って直線状に延びる金属筒状体と、

前記金属筒状体の内側に配置されるとともに複数の空隙が内在する金属バルク体と、を備え、

前記所定方向と直交する前記金属筒状体の断面形状は、前記所定方向に沿って一様な凹凸形状に設定され、

前記金属バルク体の外周面は、前記金属筒状体の内周面に沿った凹凸形状を有し、該金属筒状体の内周面に近接又は接触する

ことを特徴とする衝撃エネルギー吸収体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−154475(P2012−154475A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−16727(P2011−16727)

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月28日(2011.1.28)

【出願人】(000000170)いすゞ自動車株式会社 (1,721)

【Fターム(参考)】

[ Back to top ]