金型

【課題】キャビティ内に存在していた空気や前駆体内から放出された発泡ガスを円滑に排出するとともに、金型からの溶融金属の漏れを防止して、物性や品質の再現性が高い発泡金属成形体を安定して製造することが可能な金型を提供する。

【解決手段】本発明に係る金型(1,21)は、分割面(5,25)にて分割される少なくとも2つの分割型(2,3,22,23) を備え、内部に成形用キャビティ(7,27)を有する金型(1,21)であって、前記分割面(5,25)の少なくとも一部に、気体を通過可能なシール部材(6,26)が配されていることに特徴を有する。

【解決手段】本発明に係る金型(1,21)は、分割面(5,25)にて分割される少なくとも2つの分割型(2,3,22,23) を備え、内部に成形用キャビティ(7,27)を有する金型(1,21)であって、前記分割面(5,25)の少なくとも一部に、気体を通過可能なシール部材(6,26)が配されていることに特徴を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば発泡成形を行う際に用いられる金型に関し、特に、発泡成形時に金型内の空気や放出される発泡ガス等を円滑に排出できるとともに、分割面からの材料の漏れを防止することができる金型に関する。

【背景技術】

【0002】

発泡金属は、金属からなる母材中に無数の気泡が形成された多孔質体であり、この発泡金属の成形体は、現在、各種構造材料、衝撃エネルギーを吸収する衝撃吸収材、吸音材(遮音材)、触媒担体等として様々な分野で利用されつつある。また一般に、発泡金属の母材としては、アルミニウム、マグネシウム、チタン、亜鉛、鉄、錫、鉛又はこれらを含む合金が提案されており、その中でも軽量化と高強度が図れるアルミニウム又はアルミニウムを含有する合金が多く用いられている。

【0003】

このような発泡金属成形体を製造する方法の一例が、特許第2898437号公報(特許文献1)に記載されている。

前記特許文献1に記載されている発泡金属成形体の製造方法は、アルミニウム等の金属粉末と、水素化金属、炭酸塩、硫酸、水酸化物、有機物質の粉末等の発泡剤粉末(精錬材粉末)とを混合して混合粉末を調製し、その得られた混合粉末を熱間圧粉して前駆体(圧粉体)を作製する。得られた前駆体を冷却した後、同前駆体を所定の温度に予熱した炉内に投入し、同前駆体を発泡させる温度まで所定の昇温速度で加熱することによって発泡金属成形体が製造されている。

【0004】

またこの場合、前記前駆体を発泡成形する際には、発泡金属成形体を所望の形状で得るために、前駆体を収容する金型を用いることにより、同金型のキャビティ内で発泡成形が行われている。例えば、上述のように圧粉成形した前駆体を冷却した後に、同前駆体を金型のキャビティ内に収容し、その前駆体を収容した金型を加熱炉内に投入して加熱することによって、キャビティの形状に対応した発泡金属成形体を製造することが可能となる。

【0005】

ところで、金属や合成樹脂の成形では、上述のような発泡成形に限らず、射出成形等においても金型が用いられており、このような成形用金型に関する技術開発も従来から数多く行われている。例えば、特開昭60−54824号公報(特許文献2)に開示されている金型構造は、金型のパーティング面(分割面)に、キャビティを取り囲むように装着されたOリング等の気密材を有しており、また、同気密材とキャビティとの間にはエヤベントスリットが設けられている。更に、前記エヤベントスリットにはエヤベントが接続されており、同エヤベントと各キャビティとはスリットを介して連通している。

【0006】

前記特許文献2によれば、金型を型締めするときに、金型を完全に閉じる前に金型の分割面間に気密材が挟まれて、同気密材によってキャビティ内が大気から遮断される。このとき、エヤベントと接続された真空ポンプが真空吸引を開始する。これにより、キャビティ内の空気が分割面間に形成された隙間を介して排出され、キャビティ内が真空状態となる。

【0007】

その後、真空吸引を続けながら型締めを行って金型を密閉してから、キャビティ内に溶融樹脂を充填することより、溶融樹脂中に溶け込んでいたガスや水分等がエヤベントを介して外部に排出される。これにより、例えばキャビティ内に溶融樹脂を高速射出させても、ガス焼け、ウエルドマーク、エヤマーク等の不良現象が生じ難いため、成形サイクルの短縮化を図ることができ、また、成形品の残留応力の解消にも有効であるとしている。

【特許文献1】特許第2898437号公報

【特許文献2】特開昭60−54824号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記特許文献1を基礎として発泡金属成形体の製造を行う場合には、前述のように金属粉末と発泡剤粉末との混合粉末を圧粉成形して前駆体を作製し、得られた前駆体を金型内に収容して加熱することにより、同金型内で前駆体の発泡成形が行われる。この発泡成形では、前駆体内の金属が溶融するとともに、発泡剤の分解により発生した発泡ガスが溶融金属内で膨張することによって発泡が生じ、金型のキャビティ内に溶融金属が充填される。

【0009】

このとき、発泡が生じる前にキャビティ内に存在していた空気は、溶融金属が膨張することにより金型の分割面に押し出され、同金型の分割面を介して金型の外側に排出される。また、発泡剤の分解により発生した発泡ガスの一部は、溶融金属の膨張時に前駆体内から放出されるため、前記空気とともに金型の分割面を介して外側に排出される。

【0010】

このように金型内の空気や前駆体から放出された発泡ガスが、金型内に滞留することなく分割面を介して金型の外側へ円滑に排出されることにより、溶融金属の膨張が空気や発泡ガスによって阻害されることがなく、溶融金属をキャビティ内に安定して充填させることができる。

【0011】

しかしながら、発泡成形温度まで加熱された溶融金属は粘性が低く、流動性も高いため、発泡成形時に溶融金属の発泡が進行すると、キャビティ内に溶融金属が充填されるとともに、同キャビティ内では溶融金属が発泡圧を受けているため、溶融金属の一部が金型の分割面に流入して金型の外側に溢れ出すという問題があった。特に発泡成形の場合は、金型自体も高温に加熱されているため、溶融金属が金型から溢れ出しても止まることがなく、キャビティ内の発泡圧によって材料漏れが連続的に続いてしまうという問題があった。

【0012】

このように前駆体の発泡成形時に溶融金属が金型から漏れ出してしまうと、発泡成形後に得られる発泡金属成形体のセル組織が不均一になり易く、また、同じ製造条件にて発泡金属成形体を製造しても、各発泡金属成形体の比重や、強度及び弾性率等の機械的物性にバラツキを生じさせてしまう。このため、複数の発泡金属成形体を製造する場合に、得られる成形体の物性や品質の再現性が低く、歩留まりの低下を招いていた。

【0013】

また、このような発泡成形を行う際に、例えば前記特許文献2に記載されているような分割面間に気密材を装着した金型構造を用いることが考えられる。これにより、発泡成形時に、気密材が溶融金属を塞き止めて分割面からの材料漏れを防止するとともに、キャビティ内に存在していた空気や前駆体から放出された発泡ガスを、真空ポンプの真空吸引によりエヤベントスリットを介して排出させることが可能となる。

【0014】

しかしながら、この場合、真空ポンプの真空吸引によりキャビティ内が真空状態となるため、前駆体の発泡成形時に、溶融金属内で発泡ガスが急激に膨張し、発泡金属成形体に均一なセル組織を形成することができないという問題があった。また、前記気密材により溶融金属を金型の分割面から漏れ出すことを防ぐことはできるものの、真空ポンプの真空吸引により、溶融金属が空気等と同様にエヤベントスリットを介して吸い出されてしまい、結果的に、発泡金属成形体の比重や機械的物性にバラツキを生じさせるという問題もあった。

【0015】

本発明は上記従来の課題に鑑みてなされたものであって、その具体的な目的は、例えば前駆体の発泡成形時に、キャビティ内に存在していた空気や前駆体内から放出された発泡ガスを円滑に排出できるとともに、キャビティ内からの溶融金属の漏れを防止して、均一なセル組織を有し、且つ、物性や品質の再現性が高い発泡金属成形体を安定して製造することが可能な金型を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明により提供される金型は、基本的な構成として、分割面にて分割される少なくとも2つの分割型を備え、内部に成形用キャビティを有する金型であって、前記分割面の少なくとも一部に、気体を通過可能なシール部材が配されてなることを最も主要な特徴とするものである。

【0017】

特に、本発明に係る金型に使用される前記シール部材は、前記分割面にて前記成形用キャビティの全周を囲むように配されていることが好ましい。

また、一方の前記分割型の前記分割面に凹部を有し、他方の前記分割型の前記分割面に、前記凹部に嵌合する凸部を有し、前記シール部材は、前記凹部内に配されていることが好ましく、前記シール部材は、前記分割型に着脱して交換可能に配されていることが好ましい。

【0018】

更に、前記シール部材に、繊維状セラミックス、多孔質セラミックス、繊維状金属、又は多孔質金属が用いられていることが好ましく、特に、繊維状セラミックスが用いられていることが好ましい。

【0019】

この場合、前記繊維状セラミックスは、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分としていることが好ましい。また、前記繊維状セラミックスは、20%以上の充填率で配されていることが特に好ましく、また、前記繊維状セラミックスは、不織布状の集合体からなり、賦形性を有していることが特に好ましい。

【0020】

また、本発明に係る金型は、金属粉末と発泡剤粉末とを混合して混合粉末を調整し、同混合粉末を圧粉成形して前駆体を作製した後、同前駆体を発泡成形するときに、同前駆体を収容する発泡金属成形用金型として用いられることが好ましい。

【発明の効果】

【0021】

本発明に係る金型は、分割型を分割する分割面の少なくとも一部に、気体を通過可能なシール部材が配されている。特に本発明では、気体を通過可能なシール部材が、分割面にて成形用キャビティの全周を囲むように配されている。

【0022】

これにより、例えば当該金型を用いて前駆体を発泡成形する場合に、キャビティ内に存在していた空気や前駆体内から放出された発泡ガスが、膨張する溶融金属によって分割面に押し出されたときに、分割面に配したシール部材が前記空気や前記発泡ガスをそのまま通過させることができる。このため、前記空気や前記発泡ガスをキャビティ内で滞留させることなく、分割面を介して金型の外側に円滑に排出することができる。

【0023】

その一方で、キャビティ内で加熱された溶融金属は、発泡圧を受けて金型の分割面に流入したときに、分割型間の接触のみで溶融金属を塞き止めることは困難であるものの、分割面に配したシール部材により溶融金属を塞き止め、同溶融金属が外側に溢れ出すことを実質的に防止することができる。

【0024】

このように本発明の金型によれば、前駆体の発泡成形時に、キャビティ内に存在していた空気や前駆体内から放出された発泡ガスを円滑に、且つ溶融金属よりも優先的に排出するとともに、溶融金属が金型の外側に溢れ出ることを実質的に防止できる。従って、発泡成形時に金型のキャビティ内に溶融金属を充填させることができるため、均一なセル組織を有し、且つ、所望の形状に形成された発泡金属成形体を安定して製造することができる。更に、複数の発泡金属成形体を製造する場合に、発泡金属成形体の比重や、強度及び弾性率等の機械的物性にバラツキが生じることを防止でき、物性や品質の再現性が高い発泡金属成形体を良好な歩留まりで安定して製造することが可能となる。

【0025】

このような本発明の金型において、一方の分割型の分割面には凹部が形成され、他方の分割型の分割面には、前記凹部に嵌合する凸部が形成されている。更に、前記凹部内にはシール部材が配されている。これにより、金型の分割面にシール部材を所定の位置に所定量で安定して配設することができ、材料漏れの発生を確実に防止することができる。

【0026】

また本発明の金型において、前記シール部材は、分割型に着脱して交換可能に配されている。これにより、例えば前駆体の発泡成形を繰り返して複数回行う場合に、発泡成形を繰り返す度に溶融金属がシール部材内に徐々に浸透し、シール部材の通気性等が低下したときでも、金型のシール部材を交換することによって、同金型を用いて物性や品質の再現性が高い発泡金属成形体を安定して製造することができる。

【0027】

更に本発明において、前記シール部材には、繊維状セラミックス、多孔質セラミックス、繊維状金属、又は多孔質金属が用いられていることが好ましく、特に、繊維状セラミックスが用いられていることが好ましい。このような材質からシール部材が形成されていることにより、シール部材内の流路を確実に確保するとともに同流路を複雑に形成することができるため、同シール部材を、気体を円滑に通過させることができ、且つ、溶融金属等の溶融物を確実に塞き止めるように構成することができる。

【0028】

この場合、前記繊維状セラミックスが、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分として構成されていることにより、シール部材が柔軟性と高い耐熱性を有するものとなる。このため、金型の分割面にシール部材を容易に且つ確実に配することができ、また、成形温度を高く設定して発泡成形等が行われる場合でも、本発明の金型を安定して用いることができる。

【0029】

特にこの場合、前記繊維状セラミックスが、その充填率を20%以上にして配されていることにより、金型から材料が溢れ出すことをより防止することができ、物性や品質の再現性が高い発泡金属成形体を一層安定して製造することができる。また、前記繊維状セラミックスが、不織布状の集合体からなり、賦形性を有していることにより、シール部材の金型分割面への取り付けを容易に且つ確実に行うことができる。

【0030】

このような空気や発泡ガスを円滑に排出するとともに材料漏れを確実に防止できる本発明に係る金型は、金属粉末と発泡剤粉末とを混合して混合粉末を調整し、同混合粉末を圧粉成形して前駆体を作製した後の同前駆体を発泡成形するときに、同前駆体を収容する発泡金属成形用金型として特に好適に用いることができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の好適な実施の形態について、図面を参照しながら詳細に説明する。なお、本発明は、以下で説明する各実施形態に何ら限定されるものではなく、本発明と実質的に同一な構成を有し、かつ、同様な作用効果を奏しさえすれば、多様な変更が可能である。例えば、以下の実施形態では、上下2つに分割可能な金型について説明するが、本発明に係る金型は、3つ以上に分割可能に構成することも可能である。

【0032】

また、以下の実施形態に係る金型は、前駆体を発泡成形して発泡金属成形体を製造するときに用いる場合について説明するが、本発明の金型は、例えば発泡を生じさせずに溶融した金属を金型に流し込んで成形体を製造するときや、合成樹脂の発泡成形や射出成形を行うときにも同様に用いることが可能である。

【0033】

(第1の実施形態)

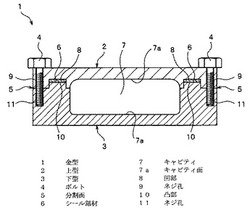

先ず、本発明の第1の実施形態に係る金型について説明する。ここで、図1は、第1の実施形態に係る金型の断面図であり、図2は、同金型の分割面の一部を拡大して示した要部拡大図である。

【0034】

第1の実施形態に係る金型1は、上下に分割可能な上型(上分割型)2及び下型(下分割型)3と、上下型2,3を固定する複数のボルト4と、上下型2,3間の分割面(パーティングライン)5に配されるシール部材6とを有している。また、金型1の内部には、成形用キャビティ7が所望の形状に上下型2,3間に設けられている。

【0035】

前記上型2及び下型3は、ステンレス鋼により作製されているが、上型2及び下型3の材質は特に限定されるものではなく、例えばステンレス合金、チタン合金等の金属材料を用いて作製することも可能である。また、上型2及び下型3の各キャビティ面7aの全面には、キャビティ7内で発泡成形を行う物質と反応することなく、且つ、気体が通過可能な多孔質の表面処理が施されている。

【0036】

このような表面処理としては、例えばCr系皮膜処理、Si系皮膜処理、窒化処理等を用いることができる。このように上型2及び下型3の各キャビティ面7aに表面処理を行うことにより、例えば同キャビティ面7aに離型剤を塗布することなく発泡成形を行うことが可能となるため、発泡金属成形体の表面に離型剤の粉末形状が転写されることがなく、平滑な成形体表面を容易に得ることが可能となる。

【0037】

また、上型2の分割面5には、キャビティ7の全周を囲むように凹部8が形成されており、この凹部8の外側には、前記ボルト4を螺嵌するための複数のネジ孔9が形成されている。下型3の分割面5には、キャビティ7の全周を囲み、且つ、上型分割面5に形成した凹部8に嵌合する凸部10が形成されており、この凸部10の外側には、前記ボルト4を螺嵌するための複数のネジ孔11が形成されている。この場合、上型分割面5に形成した凹部8と下型分割面5に形成した凸部10とは、上型2及び下型3を型締めしたときに、凹部8の底面と凸部10の先端面との間に所定間隔の空間が設けられるように形成されている。

【0038】

前記シール部材6は、濡れ難い材質、例えばSiO2とAl2O3とを主成分とする繊維状セラミックスにより構成されており、図2に示すように、上型分割面5に形成した凹部8内に配されている。この繊維状セラミックスは、例えば後述するような金属の発泡成形を行う場合にその発泡成形温度よりも高い耐熱性を有している。

【0039】

また、シール部材6の繊維状セラミックスは、各繊維が互いに絡み合っているため、シール部材6内に流路を確実に確保するとともに同流路を複雑に形成することができる。従って、このシール部材6は、気体を円滑に通過させることはできるものの、後述するように前駆体の発泡成形時に溶融した金属を塞き止める機能を果たす。この場合、シール部材6の繊維状セラミックスは、溶融金属をより確実に塞き止めるために、同溶融金属に対する濡れ性が低く形成されていることが好ましい。

【0040】

なお、本発明において繊維状セラミックスの材質は特に限定されるものではないが、耐熱性や溶融金属に対する濡れ性等を考慮すると、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分とする繊維状セラミックスを用いることが好ましく、また、入手し易さやコストを考慮すると、上述のようなSiO2とAl2O3とを主成分とする繊維状セラミックスを用いることが特に好ましい。

【0041】

また、前記繊維状セラミックスは、不織布状の集合体からなり、その不織布状集合体は、賦形性と柔軟性とを有している。この繊維状セラミックスの集合体は、例えば繊維状セラミックスを堆積して厚みを持たせた状態で、ニードルパンチ又は無機繊維で縫製することによって、嵩高さを有するシート状に形成されている。

【0042】

そして、このシート状の繊維状セラミックス集合体は、例えば同集合体を上型分割面5に形成した凹部8の形状に対応させるように口字形状に賦形し、更に上型分割面5に形成した凹部8内に詰め込むことにより、凹部8内に容易に取着される。このとき、繊維状セラミックス集合体は、上型分割面5に形成した凹部8と下型分割面5に形成した凸部10との間に形成した前記空間の容積よりも多い容量で凹部8内に詰め込まれる。

【0043】

その後、上型2の凹部8内に下型3の凸部10が嵌合するように上型2と下型3とを重ね合わせ、更に、上型2及び下型3の各ネジ孔9,11にボルト4を螺合させて型締めを行う。これにより、繊維状セラミックス集合体は、柔軟性を有しているために、凹部8の底面と凸部10の先端面間に形成された前記空間の中に押し潰され、同空間に隙間なく充填される。

【0044】

このとき、繊維状セラミックス集合体からなるシール部材6は、前記間隔内に20%以上の充填率で配される。また、繊維状セラミックスは、繊維径が5μm以下のものを使用することが好ましい。上記範囲の繊維径を採用することにより、溶融金属の流出を繊維状セラミックスによって一層効果的に防ぐことができる。

【0045】

ここで、金型1の分割面5に配するシール部材6の充填率について行った実験について説明する。

本発明者等は、シール部材6の好ましい充填率を特定するために、先ず、繊維状セラミックスの集合体からなるシール部材6を、型締め後に異なる充填率となるように計算して様々な容量で上型2の凹部8内に取着し、更に、キャビティ7内に前駆体を収容した状態で型締めを行い、その後、同前駆体をキャビティ7内に収容した状態で加熱することにより発泡成形を行った。

【0046】

このとき、キャビティ7内に収容する前駆体は、金属粉末(アルミニウム粉末)と発泡剤粉末(水素化チタン粉末)とを混合し、350℃の熱間にて圧粉成形することにより作製されている。また、本実験にて用いる前駆体としては、発泡成形後に得られる発泡金属成形体の想定される比重(想定比重)がそれぞれ異なる種々の前駆体を作製した。

【0047】

そして、上述のように前駆体の想定比重を変化させるとともに、凹部8内に配されるシール部材6の充填率を変化させた様々な条件にて、金型1のキャビティ7内で前駆体の発泡成形を行うことにより複数の発泡金属成形体を製造し、得られた各発泡金属成形体の比重をアルキメデス法により測定した。

【0048】

その測定結果を、発泡成形前の前駆体から想定された発泡金属成形体の想定比重を横軸に取り、同前駆体から製造した発泡金属成形体の実際の比重を縦軸に取ったグラフにプロットして、各条件にて製造した発泡金属成形体における想定比重に対する実際に測定された比重の割合を比較した。このときに発泡金属成形体の想定比重と実際に測定された比重とから作成したグラフを図3に示す。

【0049】

なお、図3において、黒丸のプロットは、金型1に取り付けるシール部材6の充填率を20%以上にして発泡成形を行った発泡金属成形体を示し、白丸のプロットは、シール部材6の充填率を20%未満にして発泡成形を行った発泡金属成形体を示している。

【0050】

図3に示したように、金型1に取り付けるシール部材6の充填率を20%未満にして発泡成形を行った場合では、想定比重に対する実際の測定比重の割合が0.99未満となる発泡金属成形体が製造されることがあった。それに対して、金型1に取り付けるシール部材6の充填率を20%以上にして発泡成形を行った場合では、何れの発泡金属成形体についても、想定比重に対する実際の測定比重の割合が0.99以上を示した。以上の結果から、上型2と下型3を型締めしたときのシール部材6の充填率を20%以上に設定する方が好ましいことが判明した。

【0051】

次に、上述のような第1の実施形態に係る金型1を用いて、前駆体の発泡成形を行う場合について説明する。

先ず、キャビティ面7aの全面に多孔質の表面処理が施された一対の上型2及び下型3を準備し、上型2の凹部8内に、繊維径が5μm以下の前記繊維状セラミックスからなるシール部材6を、上型2及び下型3を型締めしたときの充填率が20%以上となるように計算して取着する。

【0052】

その一方で、金属粉末(アルミニウム粉末)と発泡剤となるTiH2粉末とを所定の割合で混合して混合粉末を調製した。次に、得られた混合粉末を室温でプレスして冷間圧粉体を作製し、その後、同圧粉体を350℃に加熱して保持し、更に、その加熱状態を維持したまま圧粉体に押出プレスを行うことによって前駆体を作製した。

【0053】

次に、作製した前駆体を下型3のキャビティ面7a上に載置してから、シール部材6を取着した上型2を下型3に重ね合わせるとともに、上型2の凹部8に下型3の凸部10を嵌合させる。その後、上型2及び下型3のネジ孔9,11にボルト4を挿入して螺嵌することによって型締めを行う。このとき、上型2の凹部8内に取着したシール材は柔軟性を有しているため、下型3の凸部10が上型2の凹部8内に嵌入することにより、同シール材が凸部10に押圧されて、凹部8の底面と凸部10の先端面との間に形成された間隔内に充填率20%以上で充填される。

【0054】

続いて、型締めした金型1を加熱炉に投入し、金型1内に収容した前駆体を、母材となる金属(アルミニウム)の固相線温度よりも高い温度に加熱することによって、前駆体を発泡成形させる。このとき、溶融した金属は発泡が生じることにより膨張するため、キャビティ7内に存在していた空気が溶融金属に押し出されるようにして分割面5に流入する。また、発泡剤の分解により発生した発泡ガスの一部が、溶融金属の膨張時に前駆体内から放出されるため、この放出された発泡ガスも前記空気とともに金型1の分割面5に流入する。

【0055】

なおこの場合、金型1のキャビティ面7aには上述のように表面処理が施されているため、例えば金型1のキャビティ7内に溶融金属が充填されるときにキャビティ7内の空気が分割面5に移動できなかった場合や、キャビティ7内に溶融金属が充填された後に同溶融金属から発泡ガスが放出された場合でも、このような空気や発泡ガスはキャビティ面7a上に形成された表面処理層を介して、金型1の分割面5に容易に流入することができる。

【0056】

そして図2に示したように、このように金型1の分割面5に流入した空気や発泡ガスといった気体12は、金型1の分割面5を流れて、キャビティ7の全周を囲むように上下型2,3間に配した繊維状セラミックスからなるシール部材6に到達する。

【0057】

このとき、同シール部材6は、分割面5を流れてきた空気や発泡ガスといった気体12を滞留させることなく、円滑に通過させることができるため、同気体12を金型1の外部に円滑に排出することができる。これにより、キャビティ7内に空気や発泡ガスが滞留することに起因して溶融金属の膨張が阻害されることを防止できるため、同キャビティ7内に溶融金属を確実に充填させることができる。

【0058】

更に、溶融金属の発泡が進行すると、キャビティ7内に溶融金属が充填されるとともに、キャビティ7内では溶融金属が発泡圧を受けているため、図2に示したように、溶融金属の一部が金型1の分割面5に流入し、同溶融金属13がシール部材6に到達する。このとき、シール部材6は、上下型3間に20%以上の充填率にて充填されており、且つ、溶融金属に対する濡れ性も低く形成されているため、金型1の分割面5に流入した溶融金属13を塞き止める。これにより、金型内の気体を優先的に金型1の外側に排出でき、且つ、溶融金属13が金型1の外側に溢れ出すこと実質的に防止できる。

【0059】

上述のようにして発泡成形を所定時間行った後、例えば加熱炉から金型1を取り出すことによって金型1を冷却し、その後、金型1のボルト4を緩めて型開きすることによって、発泡金属成形体を得ることができる。

【0060】

以上のようにして得られた発泡金属成形体は、発泡成形中に溶融金属の膨張が阻害されていないため、キャビティ7内に充填されて所望の形状を有しており、その寸法精度も優れている。また、同発泡金属成形体は、発泡成形中に金型1からの溶融金属の漏れが発生していないため、均一なセル組織を有し、且つ、発泡成形前の前駆体から想定される成形体の想定比重に対して、実際に製造された成形体の比重の割合が0.99以上となるような所定の比重及び物性を有する発泡金属成形体である。

【0061】

一方、発泡成形に使用された第1の実施形態に係る金型1は、シール部材6の状態を観察し、例えば同シール部材6に金属が浸み込んでいることやその他の不良箇所が確認された場合には、シール部材6を上型2の凹部8内から取り外し、未使用のシール部材6に交換する。一方、シール部材6の状態を観察したときに、同シール部材6に金属の浸み込み等が少なく、シール部材6の交換を行う必要がないと判断された場合には、同金型1を用いて上述と同様にして次の前駆体の発泡成形を行うことができる。

【0062】

このようにして上記と同様の条件にて複数の発泡均成形体を繰り返して製造することにより、各前駆体の発泡成形時に気体の滞留に起因する溶融金属の未充填を防止できるとともに金型1からの溶融金属の漏れを防止できるため、製造される発泡金属成形体の比重や、強度及び弾性率等の機械的物性にバラツキが生じることを防止できる。従って、物性や品質の再現性が高い発泡金属成形体を良好な歩留まりで安定して製造することが可能となる。

【0063】

なお、上記第1の実施形態の説明では、シール部材6として繊維状セラミックスを使用する場合について説明しているが、本発明はこれに限定されず、気体を溶融金属よりも優先的に通過させ、且つ溶融金属等の液体を実質的に塞き止めることが可能であれば、上述のような繊維状セラミックスの他に、例えば多孔質セラミックス、繊維状金属、又は多孔質金属をシール材として用いることが可能である。このような材質からなるシール部材6を金型1の分割面5に取着することによっても、上述と同様の効果を得ることが可能である。

【0064】

(第2の実施形態)

次に、本発明の第2の実施形態に係る金型について説明する。ここで、図4は、第2の実施形態に係る金型の上型と下型とを分割して示した斜視図である。

第2の実施形態に係る金型21は、上下に分割可能な上型22及び下型23と、上型22及び下型23を固定する図示しない複数のボルトと、上下型22,23間の分割面25に配されるシール部材26とを有している。また、金型21の内部には、それぞれが所望の形状に形成された複数の成形用キャビティ27が上下型23間に設けられている。

【0065】

前記上型22及び下型23の各キャビティ面の全面には、前記第1の実施形態の金型21と同様に、Cr系皮膜処理、Si系皮膜処理、窒化処理等の多孔質の表面処理が施されている。

また、上型22の分割面25には、各キャビティ27の全周を囲むように形成された凹部28と、前記ボルトを螺嵌するために形成された複数のネジ孔29とが配設されている。

【0066】

一方、下型23の分割面25には、キャビティ27の全周を囲み、且つ、上型分割面25に形成した凹部28に嵌合するように形成された凸部30と、前記ボルトを螺嵌するために形成された複数のネジ孔31とが配設されている。この場合、上型分割面25に形成した凹部28と下型分割面25に形成した凸部30とは、分割面25に格子状に配されており、且つ、上型22及び下型23を型締めしたときに、凹部28の底面と凸部30の先端面との間に所定間隔の隙間が設けられるように形成されている。

【0067】

更に、上型分割面25に形成した凹部28内には、前記第1の実施形態と同様の繊維状セラミックス集合体からなる柔軟性を備えたシール部材26が取着されている。このとき、シール部材26は、上型22及び下型23を型締めしたときの充填率が20%以上となるように計算されて凹部28内に取着される。

【0068】

このような本発明の第2の実施形態に係る金型21を用いて前駆体の発泡成形を行う場合は、金型21の各キャビティ27にそれぞれ1つずつ前駆体を収容した状態で金型21を型締めし、同型締めした金型を加熱炉に投入して加熱することにより、各キャビティ27内で独立して前駆体の発泡成形が行われる。

【0069】

このとき、キャビティ27内に存在していた空気と前駆体内から放出された発泡ガスは、溶融金属が膨張することによりキャビティ27内から押し出され、金型21の分割面25に流入し、シール部材26を介して金型21の外側に円滑に排出される。その後、キャビティ27内に溶融金属が充填され、更にキャビティ27内で溶融金属が発泡圧を受けると、溶融金属の一部が金型21の分割面25に流入するものの、その流入した溶融金属はシール部材26にて実質的に塞き止めることができる。このため、発泡成形中に、溶融金属が金型21分割面25を介して金型21の外側に大きく溢れ出すことはなく、また、各キャビティ27から隣接するキャビティ27に向けて溶融金属が大きく流れ出すこともない。

【0070】

従って、第2の実施形態に係る金型21を用いて製造された発泡金属成形体は、キャビティ27内に充填されて所望の形状を有しており、その寸法精度も優れている。また、同発泡金属成形体は、成形体の想定比重に対する実際に製造された成形体の比重の割合が0.99以上となり、所定の比重及び物性を安定して有している。

【0071】

しかも、第2の実施形態に係る金型21は、一回の発泡成形を行うことによって、複数の発泡金属成形体を同時に製造することができるため、発泡金属成形体の製造を効率的に行うことができ、生産性の向上を図ることができる。なお、第2の実施形態に係る金型21についても、シール部材26の状態を観察してシール部材26の交換等を行うことにより、発泡均成形体の製造を繰り返して行うことができ、物性や品質の再現性が高い発泡金属成形体を安定して製造することが可能である。

【図面の簡単な説明】

【0072】

【図1】本発明の第1の実施形態に係る金型の断面図である。

【図2】同金型の分割面の一部を拡大して示した要部拡大図である。

【図3】発泡金属成形体の想定比重と実際に測定された比重との関係を示すグラフである。

【図4】本発明の第2の実施形態に係る金型の上型と下型とを分割して示した斜視図である。

【符号の説明】

【0073】

1 金型

2 上型

3 下型

4 ボルト

5 分割面

6 シール部材

7 キャビティ

7a キャビティ面

8 凹部

9 ネジ孔

10 凸部

11 ネジ孔

12 気体

13 溶融金属

21 金型

22 上型

23 下型

25 分割面

26 シール部材

27 キャビティ

28 凹部

29 ネジ孔

30 凸部

31 ネジ孔

【技術分野】

【0001】

本発明は、例えば発泡成形を行う際に用いられる金型に関し、特に、発泡成形時に金型内の空気や放出される発泡ガス等を円滑に排出できるとともに、分割面からの材料の漏れを防止することができる金型に関する。

【背景技術】

【0002】

発泡金属は、金属からなる母材中に無数の気泡が形成された多孔質体であり、この発泡金属の成形体は、現在、各種構造材料、衝撃エネルギーを吸収する衝撃吸収材、吸音材(遮音材)、触媒担体等として様々な分野で利用されつつある。また一般に、発泡金属の母材としては、アルミニウム、マグネシウム、チタン、亜鉛、鉄、錫、鉛又はこれらを含む合金が提案されており、その中でも軽量化と高強度が図れるアルミニウム又はアルミニウムを含有する合金が多く用いられている。

【0003】

このような発泡金属成形体を製造する方法の一例が、特許第2898437号公報(特許文献1)に記載されている。

前記特許文献1に記載されている発泡金属成形体の製造方法は、アルミニウム等の金属粉末と、水素化金属、炭酸塩、硫酸、水酸化物、有機物質の粉末等の発泡剤粉末(精錬材粉末)とを混合して混合粉末を調製し、その得られた混合粉末を熱間圧粉して前駆体(圧粉体)を作製する。得られた前駆体を冷却した後、同前駆体を所定の温度に予熱した炉内に投入し、同前駆体を発泡させる温度まで所定の昇温速度で加熱することによって発泡金属成形体が製造されている。

【0004】

またこの場合、前記前駆体を発泡成形する際には、発泡金属成形体を所望の形状で得るために、前駆体を収容する金型を用いることにより、同金型のキャビティ内で発泡成形が行われている。例えば、上述のように圧粉成形した前駆体を冷却した後に、同前駆体を金型のキャビティ内に収容し、その前駆体を収容した金型を加熱炉内に投入して加熱することによって、キャビティの形状に対応した発泡金属成形体を製造することが可能となる。

【0005】

ところで、金属や合成樹脂の成形では、上述のような発泡成形に限らず、射出成形等においても金型が用いられており、このような成形用金型に関する技術開発も従来から数多く行われている。例えば、特開昭60−54824号公報(特許文献2)に開示されている金型構造は、金型のパーティング面(分割面)に、キャビティを取り囲むように装着されたOリング等の気密材を有しており、また、同気密材とキャビティとの間にはエヤベントスリットが設けられている。更に、前記エヤベントスリットにはエヤベントが接続されており、同エヤベントと各キャビティとはスリットを介して連通している。

【0006】

前記特許文献2によれば、金型を型締めするときに、金型を完全に閉じる前に金型の分割面間に気密材が挟まれて、同気密材によってキャビティ内が大気から遮断される。このとき、エヤベントと接続された真空ポンプが真空吸引を開始する。これにより、キャビティ内の空気が分割面間に形成された隙間を介して排出され、キャビティ内が真空状態となる。

【0007】

その後、真空吸引を続けながら型締めを行って金型を密閉してから、キャビティ内に溶融樹脂を充填することより、溶融樹脂中に溶け込んでいたガスや水分等がエヤベントを介して外部に排出される。これにより、例えばキャビティ内に溶融樹脂を高速射出させても、ガス焼け、ウエルドマーク、エヤマーク等の不良現象が生じ難いため、成形サイクルの短縮化を図ることができ、また、成形品の残留応力の解消にも有効であるとしている。

【特許文献1】特許第2898437号公報

【特許文献2】特開昭60−54824号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記特許文献1を基礎として発泡金属成形体の製造を行う場合には、前述のように金属粉末と発泡剤粉末との混合粉末を圧粉成形して前駆体を作製し、得られた前駆体を金型内に収容して加熱することにより、同金型内で前駆体の発泡成形が行われる。この発泡成形では、前駆体内の金属が溶融するとともに、発泡剤の分解により発生した発泡ガスが溶融金属内で膨張することによって発泡が生じ、金型のキャビティ内に溶融金属が充填される。

【0009】

このとき、発泡が生じる前にキャビティ内に存在していた空気は、溶融金属が膨張することにより金型の分割面に押し出され、同金型の分割面を介して金型の外側に排出される。また、発泡剤の分解により発生した発泡ガスの一部は、溶融金属の膨張時に前駆体内から放出されるため、前記空気とともに金型の分割面を介して外側に排出される。

【0010】

このように金型内の空気や前駆体から放出された発泡ガスが、金型内に滞留することなく分割面を介して金型の外側へ円滑に排出されることにより、溶融金属の膨張が空気や発泡ガスによって阻害されることがなく、溶融金属をキャビティ内に安定して充填させることができる。

【0011】

しかしながら、発泡成形温度まで加熱された溶融金属は粘性が低く、流動性も高いため、発泡成形時に溶融金属の発泡が進行すると、キャビティ内に溶融金属が充填されるとともに、同キャビティ内では溶融金属が発泡圧を受けているため、溶融金属の一部が金型の分割面に流入して金型の外側に溢れ出すという問題があった。特に発泡成形の場合は、金型自体も高温に加熱されているため、溶融金属が金型から溢れ出しても止まることがなく、キャビティ内の発泡圧によって材料漏れが連続的に続いてしまうという問題があった。

【0012】

このように前駆体の発泡成形時に溶融金属が金型から漏れ出してしまうと、発泡成形後に得られる発泡金属成形体のセル組織が不均一になり易く、また、同じ製造条件にて発泡金属成形体を製造しても、各発泡金属成形体の比重や、強度及び弾性率等の機械的物性にバラツキを生じさせてしまう。このため、複数の発泡金属成形体を製造する場合に、得られる成形体の物性や品質の再現性が低く、歩留まりの低下を招いていた。

【0013】

また、このような発泡成形を行う際に、例えば前記特許文献2に記載されているような分割面間に気密材を装着した金型構造を用いることが考えられる。これにより、発泡成形時に、気密材が溶融金属を塞き止めて分割面からの材料漏れを防止するとともに、キャビティ内に存在していた空気や前駆体から放出された発泡ガスを、真空ポンプの真空吸引によりエヤベントスリットを介して排出させることが可能となる。

【0014】

しかしながら、この場合、真空ポンプの真空吸引によりキャビティ内が真空状態となるため、前駆体の発泡成形時に、溶融金属内で発泡ガスが急激に膨張し、発泡金属成形体に均一なセル組織を形成することができないという問題があった。また、前記気密材により溶融金属を金型の分割面から漏れ出すことを防ぐことはできるものの、真空ポンプの真空吸引により、溶融金属が空気等と同様にエヤベントスリットを介して吸い出されてしまい、結果的に、発泡金属成形体の比重や機械的物性にバラツキを生じさせるという問題もあった。

【0015】

本発明は上記従来の課題に鑑みてなされたものであって、その具体的な目的は、例えば前駆体の発泡成形時に、キャビティ内に存在していた空気や前駆体内から放出された発泡ガスを円滑に排出できるとともに、キャビティ内からの溶融金属の漏れを防止して、均一なセル組織を有し、且つ、物性や品質の再現性が高い発泡金属成形体を安定して製造することが可能な金型を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために、本発明により提供される金型は、基本的な構成として、分割面にて分割される少なくとも2つの分割型を備え、内部に成形用キャビティを有する金型であって、前記分割面の少なくとも一部に、気体を通過可能なシール部材が配されてなることを最も主要な特徴とするものである。

【0017】

特に、本発明に係る金型に使用される前記シール部材は、前記分割面にて前記成形用キャビティの全周を囲むように配されていることが好ましい。

また、一方の前記分割型の前記分割面に凹部を有し、他方の前記分割型の前記分割面に、前記凹部に嵌合する凸部を有し、前記シール部材は、前記凹部内に配されていることが好ましく、前記シール部材は、前記分割型に着脱して交換可能に配されていることが好ましい。

【0018】

更に、前記シール部材に、繊維状セラミックス、多孔質セラミックス、繊維状金属、又は多孔質金属が用いられていることが好ましく、特に、繊維状セラミックスが用いられていることが好ましい。

【0019】

この場合、前記繊維状セラミックスは、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分としていることが好ましい。また、前記繊維状セラミックスは、20%以上の充填率で配されていることが特に好ましく、また、前記繊維状セラミックスは、不織布状の集合体からなり、賦形性を有していることが特に好ましい。

【0020】

また、本発明に係る金型は、金属粉末と発泡剤粉末とを混合して混合粉末を調整し、同混合粉末を圧粉成形して前駆体を作製した後、同前駆体を発泡成形するときに、同前駆体を収容する発泡金属成形用金型として用いられることが好ましい。

【発明の効果】

【0021】

本発明に係る金型は、分割型を分割する分割面の少なくとも一部に、気体を通過可能なシール部材が配されている。特に本発明では、気体を通過可能なシール部材が、分割面にて成形用キャビティの全周を囲むように配されている。

【0022】

これにより、例えば当該金型を用いて前駆体を発泡成形する場合に、キャビティ内に存在していた空気や前駆体内から放出された発泡ガスが、膨張する溶融金属によって分割面に押し出されたときに、分割面に配したシール部材が前記空気や前記発泡ガスをそのまま通過させることができる。このため、前記空気や前記発泡ガスをキャビティ内で滞留させることなく、分割面を介して金型の外側に円滑に排出することができる。

【0023】

その一方で、キャビティ内で加熱された溶融金属は、発泡圧を受けて金型の分割面に流入したときに、分割型間の接触のみで溶融金属を塞き止めることは困難であるものの、分割面に配したシール部材により溶融金属を塞き止め、同溶融金属が外側に溢れ出すことを実質的に防止することができる。

【0024】

このように本発明の金型によれば、前駆体の発泡成形時に、キャビティ内に存在していた空気や前駆体内から放出された発泡ガスを円滑に、且つ溶融金属よりも優先的に排出するとともに、溶融金属が金型の外側に溢れ出ることを実質的に防止できる。従って、発泡成形時に金型のキャビティ内に溶融金属を充填させることができるため、均一なセル組織を有し、且つ、所望の形状に形成された発泡金属成形体を安定して製造することができる。更に、複数の発泡金属成形体を製造する場合に、発泡金属成形体の比重や、強度及び弾性率等の機械的物性にバラツキが生じることを防止でき、物性や品質の再現性が高い発泡金属成形体を良好な歩留まりで安定して製造することが可能となる。

【0025】

このような本発明の金型において、一方の分割型の分割面には凹部が形成され、他方の分割型の分割面には、前記凹部に嵌合する凸部が形成されている。更に、前記凹部内にはシール部材が配されている。これにより、金型の分割面にシール部材を所定の位置に所定量で安定して配設することができ、材料漏れの発生を確実に防止することができる。

【0026】

また本発明の金型において、前記シール部材は、分割型に着脱して交換可能に配されている。これにより、例えば前駆体の発泡成形を繰り返して複数回行う場合に、発泡成形を繰り返す度に溶融金属がシール部材内に徐々に浸透し、シール部材の通気性等が低下したときでも、金型のシール部材を交換することによって、同金型を用いて物性や品質の再現性が高い発泡金属成形体を安定して製造することができる。

【0027】

更に本発明において、前記シール部材には、繊維状セラミックス、多孔質セラミックス、繊維状金属、又は多孔質金属が用いられていることが好ましく、特に、繊維状セラミックスが用いられていることが好ましい。このような材質からシール部材が形成されていることにより、シール部材内の流路を確実に確保するとともに同流路を複雑に形成することができるため、同シール部材を、気体を円滑に通過させることができ、且つ、溶融金属等の溶融物を確実に塞き止めるように構成することができる。

【0028】

この場合、前記繊維状セラミックスが、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分として構成されていることにより、シール部材が柔軟性と高い耐熱性を有するものとなる。このため、金型の分割面にシール部材を容易に且つ確実に配することができ、また、成形温度を高く設定して発泡成形等が行われる場合でも、本発明の金型を安定して用いることができる。

【0029】

特にこの場合、前記繊維状セラミックスが、その充填率を20%以上にして配されていることにより、金型から材料が溢れ出すことをより防止することができ、物性や品質の再現性が高い発泡金属成形体を一層安定して製造することができる。また、前記繊維状セラミックスが、不織布状の集合体からなり、賦形性を有していることにより、シール部材の金型分割面への取り付けを容易に且つ確実に行うことができる。

【0030】

このような空気や発泡ガスを円滑に排出するとともに材料漏れを確実に防止できる本発明に係る金型は、金属粉末と発泡剤粉末とを混合して混合粉末を調整し、同混合粉末を圧粉成形して前駆体を作製した後の同前駆体を発泡成形するときに、同前駆体を収容する発泡金属成形用金型として特に好適に用いることができる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の好適な実施の形態について、図面を参照しながら詳細に説明する。なお、本発明は、以下で説明する各実施形態に何ら限定されるものではなく、本発明と実質的に同一な構成を有し、かつ、同様な作用効果を奏しさえすれば、多様な変更が可能である。例えば、以下の実施形態では、上下2つに分割可能な金型について説明するが、本発明に係る金型は、3つ以上に分割可能に構成することも可能である。

【0032】

また、以下の実施形態に係る金型は、前駆体を発泡成形して発泡金属成形体を製造するときに用いる場合について説明するが、本発明の金型は、例えば発泡を生じさせずに溶融した金属を金型に流し込んで成形体を製造するときや、合成樹脂の発泡成形や射出成形を行うときにも同様に用いることが可能である。

【0033】

(第1の実施形態)

先ず、本発明の第1の実施形態に係る金型について説明する。ここで、図1は、第1の実施形態に係る金型の断面図であり、図2は、同金型の分割面の一部を拡大して示した要部拡大図である。

【0034】

第1の実施形態に係る金型1は、上下に分割可能な上型(上分割型)2及び下型(下分割型)3と、上下型2,3を固定する複数のボルト4と、上下型2,3間の分割面(パーティングライン)5に配されるシール部材6とを有している。また、金型1の内部には、成形用キャビティ7が所望の形状に上下型2,3間に設けられている。

【0035】

前記上型2及び下型3は、ステンレス鋼により作製されているが、上型2及び下型3の材質は特に限定されるものではなく、例えばステンレス合金、チタン合金等の金属材料を用いて作製することも可能である。また、上型2及び下型3の各キャビティ面7aの全面には、キャビティ7内で発泡成形を行う物質と反応することなく、且つ、気体が通過可能な多孔質の表面処理が施されている。

【0036】

このような表面処理としては、例えばCr系皮膜処理、Si系皮膜処理、窒化処理等を用いることができる。このように上型2及び下型3の各キャビティ面7aに表面処理を行うことにより、例えば同キャビティ面7aに離型剤を塗布することなく発泡成形を行うことが可能となるため、発泡金属成形体の表面に離型剤の粉末形状が転写されることがなく、平滑な成形体表面を容易に得ることが可能となる。

【0037】

また、上型2の分割面5には、キャビティ7の全周を囲むように凹部8が形成されており、この凹部8の外側には、前記ボルト4を螺嵌するための複数のネジ孔9が形成されている。下型3の分割面5には、キャビティ7の全周を囲み、且つ、上型分割面5に形成した凹部8に嵌合する凸部10が形成されており、この凸部10の外側には、前記ボルト4を螺嵌するための複数のネジ孔11が形成されている。この場合、上型分割面5に形成した凹部8と下型分割面5に形成した凸部10とは、上型2及び下型3を型締めしたときに、凹部8の底面と凸部10の先端面との間に所定間隔の空間が設けられるように形成されている。

【0038】

前記シール部材6は、濡れ難い材質、例えばSiO2とAl2O3とを主成分とする繊維状セラミックスにより構成されており、図2に示すように、上型分割面5に形成した凹部8内に配されている。この繊維状セラミックスは、例えば後述するような金属の発泡成形を行う場合にその発泡成形温度よりも高い耐熱性を有している。

【0039】

また、シール部材6の繊維状セラミックスは、各繊維が互いに絡み合っているため、シール部材6内に流路を確実に確保するとともに同流路を複雑に形成することができる。従って、このシール部材6は、気体を円滑に通過させることはできるものの、後述するように前駆体の発泡成形時に溶融した金属を塞き止める機能を果たす。この場合、シール部材6の繊維状セラミックスは、溶融金属をより確実に塞き止めるために、同溶融金属に対する濡れ性が低く形成されていることが好ましい。

【0040】

なお、本発明において繊維状セラミックスの材質は特に限定されるものではないが、耐熱性や溶融金属に対する濡れ性等を考慮すると、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分とする繊維状セラミックスを用いることが好ましく、また、入手し易さやコストを考慮すると、上述のようなSiO2とAl2O3とを主成分とする繊維状セラミックスを用いることが特に好ましい。

【0041】

また、前記繊維状セラミックスは、不織布状の集合体からなり、その不織布状集合体は、賦形性と柔軟性とを有している。この繊維状セラミックスの集合体は、例えば繊維状セラミックスを堆積して厚みを持たせた状態で、ニードルパンチ又は無機繊維で縫製することによって、嵩高さを有するシート状に形成されている。

【0042】

そして、このシート状の繊維状セラミックス集合体は、例えば同集合体を上型分割面5に形成した凹部8の形状に対応させるように口字形状に賦形し、更に上型分割面5に形成した凹部8内に詰め込むことにより、凹部8内に容易に取着される。このとき、繊維状セラミックス集合体は、上型分割面5に形成した凹部8と下型分割面5に形成した凸部10との間に形成した前記空間の容積よりも多い容量で凹部8内に詰め込まれる。

【0043】

その後、上型2の凹部8内に下型3の凸部10が嵌合するように上型2と下型3とを重ね合わせ、更に、上型2及び下型3の各ネジ孔9,11にボルト4を螺合させて型締めを行う。これにより、繊維状セラミックス集合体は、柔軟性を有しているために、凹部8の底面と凸部10の先端面間に形成された前記空間の中に押し潰され、同空間に隙間なく充填される。

【0044】

このとき、繊維状セラミックス集合体からなるシール部材6は、前記間隔内に20%以上の充填率で配される。また、繊維状セラミックスは、繊維径が5μm以下のものを使用することが好ましい。上記範囲の繊維径を採用することにより、溶融金属の流出を繊維状セラミックスによって一層効果的に防ぐことができる。

【0045】

ここで、金型1の分割面5に配するシール部材6の充填率について行った実験について説明する。

本発明者等は、シール部材6の好ましい充填率を特定するために、先ず、繊維状セラミックスの集合体からなるシール部材6を、型締め後に異なる充填率となるように計算して様々な容量で上型2の凹部8内に取着し、更に、キャビティ7内に前駆体を収容した状態で型締めを行い、その後、同前駆体をキャビティ7内に収容した状態で加熱することにより発泡成形を行った。

【0046】

このとき、キャビティ7内に収容する前駆体は、金属粉末(アルミニウム粉末)と発泡剤粉末(水素化チタン粉末)とを混合し、350℃の熱間にて圧粉成形することにより作製されている。また、本実験にて用いる前駆体としては、発泡成形後に得られる発泡金属成形体の想定される比重(想定比重)がそれぞれ異なる種々の前駆体を作製した。

【0047】

そして、上述のように前駆体の想定比重を変化させるとともに、凹部8内に配されるシール部材6の充填率を変化させた様々な条件にて、金型1のキャビティ7内で前駆体の発泡成形を行うことにより複数の発泡金属成形体を製造し、得られた各発泡金属成形体の比重をアルキメデス法により測定した。

【0048】

その測定結果を、発泡成形前の前駆体から想定された発泡金属成形体の想定比重を横軸に取り、同前駆体から製造した発泡金属成形体の実際の比重を縦軸に取ったグラフにプロットして、各条件にて製造した発泡金属成形体における想定比重に対する実際に測定された比重の割合を比較した。このときに発泡金属成形体の想定比重と実際に測定された比重とから作成したグラフを図3に示す。

【0049】

なお、図3において、黒丸のプロットは、金型1に取り付けるシール部材6の充填率を20%以上にして発泡成形を行った発泡金属成形体を示し、白丸のプロットは、シール部材6の充填率を20%未満にして発泡成形を行った発泡金属成形体を示している。

【0050】

図3に示したように、金型1に取り付けるシール部材6の充填率を20%未満にして発泡成形を行った場合では、想定比重に対する実際の測定比重の割合が0.99未満となる発泡金属成形体が製造されることがあった。それに対して、金型1に取り付けるシール部材6の充填率を20%以上にして発泡成形を行った場合では、何れの発泡金属成形体についても、想定比重に対する実際の測定比重の割合が0.99以上を示した。以上の結果から、上型2と下型3を型締めしたときのシール部材6の充填率を20%以上に設定する方が好ましいことが判明した。

【0051】

次に、上述のような第1の実施形態に係る金型1を用いて、前駆体の発泡成形を行う場合について説明する。

先ず、キャビティ面7aの全面に多孔質の表面処理が施された一対の上型2及び下型3を準備し、上型2の凹部8内に、繊維径が5μm以下の前記繊維状セラミックスからなるシール部材6を、上型2及び下型3を型締めしたときの充填率が20%以上となるように計算して取着する。

【0052】

その一方で、金属粉末(アルミニウム粉末)と発泡剤となるTiH2粉末とを所定の割合で混合して混合粉末を調製した。次に、得られた混合粉末を室温でプレスして冷間圧粉体を作製し、その後、同圧粉体を350℃に加熱して保持し、更に、その加熱状態を維持したまま圧粉体に押出プレスを行うことによって前駆体を作製した。

【0053】

次に、作製した前駆体を下型3のキャビティ面7a上に載置してから、シール部材6を取着した上型2を下型3に重ね合わせるとともに、上型2の凹部8に下型3の凸部10を嵌合させる。その後、上型2及び下型3のネジ孔9,11にボルト4を挿入して螺嵌することによって型締めを行う。このとき、上型2の凹部8内に取着したシール材は柔軟性を有しているため、下型3の凸部10が上型2の凹部8内に嵌入することにより、同シール材が凸部10に押圧されて、凹部8の底面と凸部10の先端面との間に形成された間隔内に充填率20%以上で充填される。

【0054】

続いて、型締めした金型1を加熱炉に投入し、金型1内に収容した前駆体を、母材となる金属(アルミニウム)の固相線温度よりも高い温度に加熱することによって、前駆体を発泡成形させる。このとき、溶融した金属は発泡が生じることにより膨張するため、キャビティ7内に存在していた空気が溶融金属に押し出されるようにして分割面5に流入する。また、発泡剤の分解により発生した発泡ガスの一部が、溶融金属の膨張時に前駆体内から放出されるため、この放出された発泡ガスも前記空気とともに金型1の分割面5に流入する。

【0055】

なおこの場合、金型1のキャビティ面7aには上述のように表面処理が施されているため、例えば金型1のキャビティ7内に溶融金属が充填されるときにキャビティ7内の空気が分割面5に移動できなかった場合や、キャビティ7内に溶融金属が充填された後に同溶融金属から発泡ガスが放出された場合でも、このような空気や発泡ガスはキャビティ面7a上に形成された表面処理層を介して、金型1の分割面5に容易に流入することができる。

【0056】

そして図2に示したように、このように金型1の分割面5に流入した空気や発泡ガスといった気体12は、金型1の分割面5を流れて、キャビティ7の全周を囲むように上下型2,3間に配した繊維状セラミックスからなるシール部材6に到達する。

【0057】

このとき、同シール部材6は、分割面5を流れてきた空気や発泡ガスといった気体12を滞留させることなく、円滑に通過させることができるため、同気体12を金型1の外部に円滑に排出することができる。これにより、キャビティ7内に空気や発泡ガスが滞留することに起因して溶融金属の膨張が阻害されることを防止できるため、同キャビティ7内に溶融金属を確実に充填させることができる。

【0058】

更に、溶融金属の発泡が進行すると、キャビティ7内に溶融金属が充填されるとともに、キャビティ7内では溶融金属が発泡圧を受けているため、図2に示したように、溶融金属の一部が金型1の分割面5に流入し、同溶融金属13がシール部材6に到達する。このとき、シール部材6は、上下型3間に20%以上の充填率にて充填されており、且つ、溶融金属に対する濡れ性も低く形成されているため、金型1の分割面5に流入した溶融金属13を塞き止める。これにより、金型内の気体を優先的に金型1の外側に排出でき、且つ、溶融金属13が金型1の外側に溢れ出すこと実質的に防止できる。

【0059】

上述のようにして発泡成形を所定時間行った後、例えば加熱炉から金型1を取り出すことによって金型1を冷却し、その後、金型1のボルト4を緩めて型開きすることによって、発泡金属成形体を得ることができる。

【0060】

以上のようにして得られた発泡金属成形体は、発泡成形中に溶融金属の膨張が阻害されていないため、キャビティ7内に充填されて所望の形状を有しており、その寸法精度も優れている。また、同発泡金属成形体は、発泡成形中に金型1からの溶融金属の漏れが発生していないため、均一なセル組織を有し、且つ、発泡成形前の前駆体から想定される成形体の想定比重に対して、実際に製造された成形体の比重の割合が0.99以上となるような所定の比重及び物性を有する発泡金属成形体である。

【0061】

一方、発泡成形に使用された第1の実施形態に係る金型1は、シール部材6の状態を観察し、例えば同シール部材6に金属が浸み込んでいることやその他の不良箇所が確認された場合には、シール部材6を上型2の凹部8内から取り外し、未使用のシール部材6に交換する。一方、シール部材6の状態を観察したときに、同シール部材6に金属の浸み込み等が少なく、シール部材6の交換を行う必要がないと判断された場合には、同金型1を用いて上述と同様にして次の前駆体の発泡成形を行うことができる。

【0062】

このようにして上記と同様の条件にて複数の発泡均成形体を繰り返して製造することにより、各前駆体の発泡成形時に気体の滞留に起因する溶融金属の未充填を防止できるとともに金型1からの溶融金属の漏れを防止できるため、製造される発泡金属成形体の比重や、強度及び弾性率等の機械的物性にバラツキが生じることを防止できる。従って、物性や品質の再現性が高い発泡金属成形体を良好な歩留まりで安定して製造することが可能となる。

【0063】

なお、上記第1の実施形態の説明では、シール部材6として繊維状セラミックスを使用する場合について説明しているが、本発明はこれに限定されず、気体を溶融金属よりも優先的に通過させ、且つ溶融金属等の液体を実質的に塞き止めることが可能であれば、上述のような繊維状セラミックスの他に、例えば多孔質セラミックス、繊維状金属、又は多孔質金属をシール材として用いることが可能である。このような材質からなるシール部材6を金型1の分割面5に取着することによっても、上述と同様の効果を得ることが可能である。

【0064】

(第2の実施形態)

次に、本発明の第2の実施形態に係る金型について説明する。ここで、図4は、第2の実施形態に係る金型の上型と下型とを分割して示した斜視図である。

第2の実施形態に係る金型21は、上下に分割可能な上型22及び下型23と、上型22及び下型23を固定する図示しない複数のボルトと、上下型22,23間の分割面25に配されるシール部材26とを有している。また、金型21の内部には、それぞれが所望の形状に形成された複数の成形用キャビティ27が上下型23間に設けられている。

【0065】

前記上型22及び下型23の各キャビティ面の全面には、前記第1の実施形態の金型21と同様に、Cr系皮膜処理、Si系皮膜処理、窒化処理等の多孔質の表面処理が施されている。

また、上型22の分割面25には、各キャビティ27の全周を囲むように形成された凹部28と、前記ボルトを螺嵌するために形成された複数のネジ孔29とが配設されている。

【0066】

一方、下型23の分割面25には、キャビティ27の全周を囲み、且つ、上型分割面25に形成した凹部28に嵌合するように形成された凸部30と、前記ボルトを螺嵌するために形成された複数のネジ孔31とが配設されている。この場合、上型分割面25に形成した凹部28と下型分割面25に形成した凸部30とは、分割面25に格子状に配されており、且つ、上型22及び下型23を型締めしたときに、凹部28の底面と凸部30の先端面との間に所定間隔の隙間が設けられるように形成されている。

【0067】

更に、上型分割面25に形成した凹部28内には、前記第1の実施形態と同様の繊維状セラミックス集合体からなる柔軟性を備えたシール部材26が取着されている。このとき、シール部材26は、上型22及び下型23を型締めしたときの充填率が20%以上となるように計算されて凹部28内に取着される。

【0068】

このような本発明の第2の実施形態に係る金型21を用いて前駆体の発泡成形を行う場合は、金型21の各キャビティ27にそれぞれ1つずつ前駆体を収容した状態で金型21を型締めし、同型締めした金型を加熱炉に投入して加熱することにより、各キャビティ27内で独立して前駆体の発泡成形が行われる。

【0069】

このとき、キャビティ27内に存在していた空気と前駆体内から放出された発泡ガスは、溶融金属が膨張することによりキャビティ27内から押し出され、金型21の分割面25に流入し、シール部材26を介して金型21の外側に円滑に排出される。その後、キャビティ27内に溶融金属が充填され、更にキャビティ27内で溶融金属が発泡圧を受けると、溶融金属の一部が金型21の分割面25に流入するものの、その流入した溶融金属はシール部材26にて実質的に塞き止めることができる。このため、発泡成形中に、溶融金属が金型21分割面25を介して金型21の外側に大きく溢れ出すことはなく、また、各キャビティ27から隣接するキャビティ27に向けて溶融金属が大きく流れ出すこともない。

【0070】

従って、第2の実施形態に係る金型21を用いて製造された発泡金属成形体は、キャビティ27内に充填されて所望の形状を有しており、その寸法精度も優れている。また、同発泡金属成形体は、成形体の想定比重に対する実際に製造された成形体の比重の割合が0.99以上となり、所定の比重及び物性を安定して有している。

【0071】

しかも、第2の実施形態に係る金型21は、一回の発泡成形を行うことによって、複数の発泡金属成形体を同時に製造することができるため、発泡金属成形体の製造を効率的に行うことができ、生産性の向上を図ることができる。なお、第2の実施形態に係る金型21についても、シール部材26の状態を観察してシール部材26の交換等を行うことにより、発泡均成形体の製造を繰り返して行うことができ、物性や品質の再現性が高い発泡金属成形体を安定して製造することが可能である。

【図面の簡単な説明】

【0072】

【図1】本発明の第1の実施形態に係る金型の断面図である。

【図2】同金型の分割面の一部を拡大して示した要部拡大図である。

【図3】発泡金属成形体の想定比重と実際に測定された比重との関係を示すグラフである。

【図4】本発明の第2の実施形態に係る金型の上型と下型とを分割して示した斜視図である。

【符号の説明】

【0073】

1 金型

2 上型

3 下型

4 ボルト

5 分割面

6 シール部材

7 キャビティ

7a キャビティ面

8 凹部

9 ネジ孔

10 凸部

11 ネジ孔

12 気体

13 溶融金属

21 金型

22 上型

23 下型

25 分割面

26 シール部材

27 キャビティ

28 凹部

29 ネジ孔

30 凸部

31 ネジ孔

【特許請求の範囲】

【請求項1】

分割面(5,25)にて分割される少なくとも2つの分割型(2,3,22,23) を備え、内部に成形用キャビティ(7,27)を有する金型(1,21)であって、

前記分割面(5,25)の少なくとも一部に、気体を通過可能なシール部材(6,26)が配されてなることを特徴とする金型。

【請求項2】

前記シール部材(6,26)は、前記分割面(5,25)にて前記成形用キャビティ(7,27)の全周を囲むように配されてなる請求項1記載の金型。

【請求項3】

一方の前記分割型(2,3,22,23) の前記分割面(5,25)に凹部(8,28)を有し、

他方の前記分割型(2,3,22,23) の前記分割面(5,25)に、前記凹部(8,28)に嵌合する凸部(10,30) を有し、

前記シール部材(6,26)は、前記凹部(8,28)内に配されてなる、

請求項1又は2記載の金型。

【請求項4】

前記シール部材(6,26)は、前記分割型(2,3,22,23) に着脱して交換可能に配されてなる請求項1〜3のいずれかに記載の金型。

【請求項5】

前記シール部材(6,26)に、繊維状セラミックス、多孔質セラミックス、繊維状金属、又は多孔質金属が用いられてなる請求項1〜4のいずれかに記載の金型。

【請求項6】

前記繊維状セラミックスは、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分としてなる請求項5記載の金型。

【請求項7】

前記繊維状セラミックスは、20%以上の充填率で配されてなる請求項6記載の金型。

【請求項8】

前記繊維状セラミックスは、不織布状の集合体からなり、賦形性を有してなる請求項6又は7記載の金型。

【請求項9】

金属粉末と発泡剤粉末とを混合して混合粉末を調整し、同混合粉末を圧粉成形して前駆体を作製した後、同前駆体を発泡成形するときに、同前駆体を収容する発泡金属成形用金型として用いられてなる請求項1〜8のいずれかに記載の金型。

【請求項1】

分割面(5,25)にて分割される少なくとも2つの分割型(2,3,22,23) を備え、内部に成形用キャビティ(7,27)を有する金型(1,21)であって、

前記分割面(5,25)の少なくとも一部に、気体を通過可能なシール部材(6,26)が配されてなることを特徴とする金型。

【請求項2】

前記シール部材(6,26)は、前記分割面(5,25)にて前記成形用キャビティ(7,27)の全周を囲むように配されてなる請求項1記載の金型。

【請求項3】

一方の前記分割型(2,3,22,23) の前記分割面(5,25)に凹部(8,28)を有し、

他方の前記分割型(2,3,22,23) の前記分割面(5,25)に、前記凹部(8,28)に嵌合する凸部(10,30) を有し、

前記シール部材(6,26)は、前記凹部(8,28)内に配されてなる、

請求項1又は2記載の金型。

【請求項4】

前記シール部材(6,26)は、前記分割型(2,3,22,23) に着脱して交換可能に配されてなる請求項1〜3のいずれかに記載の金型。

【請求項5】

前記シール部材(6,26)に、繊維状セラミックス、多孔質セラミックス、繊維状金属、又は多孔質金属が用いられてなる請求項1〜4のいずれかに記載の金型。

【請求項6】

前記繊維状セラミックスは、SiO2,Al2O3,ZrO2,及びMgOの群から選択される少なくとも1種を主成分としてなる請求項5記載の金型。

【請求項7】

前記繊維状セラミックスは、20%以上の充填率で配されてなる請求項6記載の金型。

【請求項8】

前記繊維状セラミックスは、不織布状の集合体からなり、賦形性を有してなる請求項6又は7記載の金型。

【請求項9】

金属粉末と発泡剤粉末とを混合して混合粉末を調整し、同混合粉末を圧粉成形して前駆体を作製した後、同前駆体を発泡成形するときに、同前駆体を収容する発泡金属成形用金型として用いられてなる請求項1〜8のいずれかに記載の金型。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−228026(P2009−228026A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−72137(P2008−72137)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000006828)YKK株式会社 (263)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000006828)YKK株式会社 (263)

【Fターム(参考)】

[ Back to top ]