金属めっき材料およびその製造方法

【課題】外観性状が良好で、かつ厚目付けのめっき物を形成する

【解決手段】金属材料を、溶融塩フラックス浴中に浸漬した後、溶融金属めっき浴に浸漬して、金属材料に溶融金属をめっきする金属めっき材料の製造方法であって、溶融金属めっき浴の化学組成が、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなる金属めっき材料の製造方法。

【解決手段】金属材料を、溶融塩フラックス浴中に浸漬した後、溶融金属めっき浴に浸漬して、金属材料に溶融金属をめっきする金属めっき材料の製造方法であって、溶融金属めっき浴の化学組成が、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなる金属めっき材料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属めっき材料およびその製造方法に関する。

【背景技術】

【0002】

溶融亜鉛めっきは、比較的安価でありながら、ある程度の防錆効果を有していることから、ねじ、ボルトその他の小物接合部品からH形鋼等の大型構造部材に至るまで、多岐にわたって使用されている。しかし、海岸近傍等の塩害腐食に対する耐性など、めっきが施される金属材料(以下、「被めっき金属材料」と呼ぶ。)に、より優れた耐食性を付与することができるめっき方法が求められており、近年、溶融Al−Zn合金めっきが注目されている。特に、45〜60%のAlおよび1.5%程度のSiを含有し、残部がZnおよび不純物からなる溶融Al−Zn合金めっきは、めっき被覆の耐食性と被めっき金属材料に対する犠牲防食性とを両立できるめっきとして、その使用範囲を広げている。

【0003】

例えば、ねじ、ボルトその他の各種接合部品等の金属材料(主として鋼製材料)のめっきには、大気中で溶融金属浴に浸漬する、いわゆるバッチ式溶融めっきが使用される。ここで、被めっき金属材料は、溶融金属めっき浴への浸漬前に酸化するため、フラックスと称される塩からなる融剤を用いて、予め金属材料表面の酸化物を融解させる前処理を実施して、溶融金属による濡れを促進させる方法が一般に用いられている。

【0004】

この前処理には、被めっき金属材料をフラックスの水溶液に浸漬、乾燥してフラックスを鋼材表面に析出させた後に、溶融金属めっき浴に浸漬する乾式法と、めっき浴温より融解温度の低いフラックスを使用し、このフラックスをめっき槽の溶融金属浴上に投入する湿式法とがある。フラックスは、溶融金属浴の温度で融解し、比重差により浮上するため、湿式法では、被めっき金属材料は、まず、溶融金属上に形成された適当な厚みのフラックス溶融層を通過し、フラックスが被覆された状態で、溶融金属中に浸漬されることになる。

【0005】

しかし、金属材料を溶融金属から引き上げる時に再度フラックス溶融層を通過し、めっき表面にフラックスが再付着するため、これを除去する作業が必要となる。湿式法ではこのような問題があるため、溶融亜鉛めっきのフラックス処理には、塩化亜鉛と塩化アンモニウムを含有する水溶液を用いた乾式法が採用され、めっき浴温が高い溶融アルミニウムめっきのフラックス処理には、弗化物系フラックスを用いた湿式法が採用されることが多い。

【0006】

溶融アルミニウム亜鉛合金めっきについて、例えば、特許文献1〜4には、溶融Al−Zn合金めっきに用いるフラックスが提案されている。また、例えば、特許文献5〜7には、事前に溶融フラックスを付着させた鉄鋼材料を、45〜60質量%のAlおよび0.5〜2質量%のSiを含むアルミニウム亜鉛合金からなる溶融金属めっき浴に浸漬する溶融めっき法が提案されている。また、特許文献8には、事前に溶融フラックスを付着させた鉄鋼材料を、45〜60質量%のAlおよび0.005〜0.5質量%のSiを含むアルミニウム亜鉛合金からなる溶融金属めっき浴に浸漬することで、厚目付のめっき物を形成させる溶融めっき法が提案されている。

【0007】

一方、湿式法に関する溶融めっき法としては、特許文献9に、鉄鋼材料表面に所定の塩化物を含むフラックスの皮膜を形成させた後、所定の弗化物及び塩化物溶融フラックスを溶融浮遊させた溶融アルミニウム−亜鉛系合金めっき浴中に該鉄鋼材料を浸漬して溶融めっきを施す方法が提案されている。特許文献9では、0.5〜3.5質量%のSiを含む溶融アルミニウム−亜鉛系合金めっき浴が示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭58−136759号公報

【特許文献2】特開平3−162557号公報

【特許文献3】特開平4−293761号公報

【特許文献4】特開平4−323356号公報

【特許文献5】特開平10−140310号公報

【特許文献6】特開平11−172395号公報

【特許文献7】特開2002−53942号公報

【特許文献8】特開平11−323523号公報

【特許文献9】特開平11−350095号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1〜8において提案されている技術は、薄鋼板などの凹凸の少ない金属材料のめっきについては一定の効果があるものと推測される。しかしながら、例えば、ボルト、ナット、ねじ類などの小型接合部品の場合、その形状に起伏がある。このような起伏がある形状の部品にめっきを施す場合には、突起部で金属間化合物の不均一成長が著しくなる。その結果、凹凸の激しい外観となり、また均一で十分なめっき付着量が得られない。

【0010】

このような問題は、Al含有量が45%以上と高い溶融Al−Zn合金めっきにおいて生じやすく、特に45〜60%Al−Zn合金めっきを工業的に生産するのが極めて困難な状況にあった。

【0011】

一方、特許文献9において提案されている技術では、溶融アルミニウム亜鉛合金めっきの浴上に溶融フラックスを浮遊させることを前提としたものであり、めっき後の金属材料を引き上げる際にフラックスが再付着し、めっき表面の性状を悪化させ、その除去に手間を要する。また、本発明者らの研究により、湿式法を前提とするプロセスでは、冷えた状態の金属材料が溶融めっき浴の中で急激に加熱されることになるため、肌荒れが生じやすいことが判明した。

【0012】

本発明は、このような問題を解決するためになされたものであり、事前に金属材料に溶融フラックスを付着させ、その後、Al含有量が45〜60%のアルミニウム亜鉛合金めっき浴に浸漬してめっきする方法において、肌荒れを防止でき、外観が良好で、かつ厚目付けのめっき物を形成することができる、金属めっき材料およびその製造方法を提供することを目的とする。

【0013】

本発明者らは、前記課題を解決するために、被めっき材を事前にフラックス処理した後にめっきすることを前提として、鋭意検討を行った結果、下記の知見を得た。

【0014】

すなわち、溶融Al−Zn合金めっきにおいては、被めっき金属材料がめっき層に浸漬されたときに、被めっき金属材料中のFeがめっき中のAlと反応してFe−Al金属間化合物が不均一に成長して、被めっき金属材料中のFeが浸食されるため、肌荒れが生じる。そこで、例えば、前掲の特許文献5〜7に示されるように、めっき中にSiを含有させることでFe−Al金属間化合物の不均一成長を抑制することが行われている。例えば、特許文献5の実施例で採用される2〜30秒という短時間のめっき浸漬時間であれば、特許文献5などで提案されている2%以下というSi含有量でもFe−Al金属間化合物の不均一成長の抑止効果がある程度認められる可能性がある。また、特許文献8に示されるように、溶融アルミニウム亜鉛合金めっき中のSiは、0.5%より低い方が厚目付けのめっきを得るためには有利であると考えられてきた。すなわち、従来技術においては、Alによる金属材料への過剰な浸食を防止するためにSiを添加することとされていたが、Siが厚目付けには不利であるため、Siを含有させるものの、その含有量は必要最小限に制限するという考えが一般的であった。

【0015】

しかしながら、ボルト、ナットなどの小型接合部品の場合、連続的なめっき工程ではなく、いわゆるドブ漬けによってめっきされるため、数分程度の浸漬時間が必要となる。このようなめっき浸漬時間を前提とすると、2%以下のSi含有量では、Fe−Al金属間化合物の不均一成長を十分に抑止できず、肌荒れを生じさせる。その傾向は、ボルト、ナットなどの突起部で顕著となる。

【0016】

そこで、本発明者は、事前に金属材料をフラックス処理した後に、Al含有量が45〜60%のアルミニウム亜鉛合金めっき浴に浸漬してめっきする方法において、Si含有量を種々変えて、めっき性状を調査する実験を行ったところ、Si含有量が2%より多いほど、肌荒れを防止することができると共に、意外にも厚め付けも可能であることが判明した。そしてまた、本発明者らの研究により、Si含有量を上昇させても、溶融アルミニウム亜鉛合金めっき浴上にフラックスを浮上させるめっき方法では、金属材料が急激に加熱されるため、肌荒れが発生することも分かった。

【0017】

本発明者は、このような知見に基づき、事前にフラックス処理を実施した後にめっき処理を実施する製造方法を前提とし、めっき処理における溶融めっき浴中のSi含有量を2%超とし、被めっき金属材料とめっきとの間にFe−Al金属間化合物を均一に形成させることにより、特に、ボルト、ナットなどの突起部における肌荒れを防止できることを見出し、本発明を完成させた。

【0018】

本発明は、下記の(1)〜(5)に示す金属めっき材料の製造方法、および、下記の(6)に示す金属めっき材料を要旨とする。

【0019】

(1)金属材料を、溶融塩フラックス浴中に浸漬した後、溶融金属めっき浴に浸漬して、金属材料に溶融金属をめっきする金属めっき材料の製造方法であって、溶融金属めっき浴の化学組成が、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるものである金属めっき材料の製造方法。

【0020】

(2)溶融塩フラックス浴温が、溶融金属めっき浴温の−100℃〜+100℃の温度範囲内である上記(1)の金属めっき材料の製造方法。

【0021】

(3)めっき膜厚が32μm以上である上記(1)または(2)の金属めっき材料の製造方法。

【0022】

(4)金属材料が、小型接合部品である上記(1)〜(3)のいずれかの金属めっき材料の製造方法。

【0023】

(5)金属材料の引張強度が500N/mm2以上であり、下記(1)式から算出される引張強度減少率ΔSが0.20以下である上記(1)〜(4)のいずれかに記載の金属めっき材料の製造方法。

ΔS=(S0−S)/S0・・・(1)

但し、(1)式中の各記号の意味は下記の通りである。

S0:めっき前の引張強度(MPa)

S:めっき後の引張強度(MPa)

【0024】

(6)質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるめっきが施され、Fe−Al金属間化合物の不均一成長による肌荒れのない金属めっき材料。

【発明の効果】

【0025】

本発明によれば、溶融Al−Zn合金めっきの肌荒れ等の不具合の発生を防止することができる。従って、特に、ボルト、ナットなどの凹凸がある被めっき金属材料においても、肌荒れ等の不具合を防止でき、外観良好で、かつ厚目付けのめっき皮膜の形成が可能となる。

【図面の簡単な説明】

【0026】

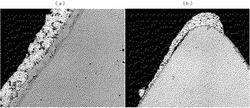

【図1】55%Al−1.5%Si−Zn合金めっき処理後の六角ボルトの光学顕微鏡写真 (a)ねじ頭部の断面写真 (b)ねじ山部の断面写真

【図2】55%Al−3.0%Si−Zn合金めっき処理後の六角ボルトの光学顕微鏡写真 (a)ねじ頭部の断面写真 (b)ねじ山部の断面写真

【発明を実施するための形態】

【0027】

本発明の金属めっき材料の製造方法においては、まず、金属材料が溶融塩フラックス浴中に浸漬された後、溶融金属めっき浴に浸漬され、溶融金属めっきが施される。

【0028】

(被めっき金属材料)

被めっき金属材料としては、特に制限はないが、通常、めっきが施される部材、例えば、鋼線、型鋼、鋼管、小型接合部材などである。特に、ボルト、ナット、ねじ等の凹凸のある小型接合部材の場合に、本発明の効果が最も大きくなる。

【0029】

例えば、臨海部のように塩害腐食の強い地域のみならず、その他の地域でも、耐食性の高い溶融Al−Zn合金めっき鋼板、特に溶融55%Al−Zn合金めっき鋼板が使用されるようになってきているが、この鋼板を接合する小型接合部材にも優れた耐食性が求められる。また、異種金属材料を接合した場合、その接触箇所で局部電池作用によるめっき材料の溶解が生じることがあるが、鋼板と小型接合部材とのめっき材質を似たものにしておくことで、これを防止でき、めっきの耐久性が向上するという効果もある。

【0030】

(前処理)

被めっき金属材料は、溶融塩フラックス浴への浸漬前に、通常の前処理を施すことが望ましい。例えば、金属材料が鉄鋼材料である場合の前処理は、オルソ珪酸ソーダ、苛性アルカリ、炭酸ソーダ等の温水溶液による脱脂工程、有機溶剤による脱脂工程、塩酸、硫酸等の酸の水溶液による酸洗工程の少なくとも1工程を含むのがよい。

【0031】

(フラックス処理)

被めっき金属材料は、必要に応じて適切な前処理を施した後、めっき浴温に近い温度の溶融塩フラックス浴に浸漬される。この溶融塩フラックス浴への浸漬処理により、金属材料の表面はフラックスの作用で活性化されて濡れ性が高まり、溶融塩フラックス浴から引き上げる際にはフラックス膜が金属表面に形成される。

【0032】

被めっき金属材料は、溶融塩フラックス浴に浸漬されている間に加熱される。このため、溶融めっき処理への予熱の作用も果たすことになり、金属間化合物層を均一に成長させ、外観が良好で厚目付けのめっき皮膜を形成させやすくする。

【0033】

フラックス槽に、溶融金属めっき浴の浴温近傍まで昇温可能な融点となるように組成が調整された1種以上の金属弗化物からなるフラックス材料を入れ、加熱、融解して、溶融塩フラックス浴を用意する。溶融塩フラックス浴の温度は、溶融めっき浴温に対して、−100℃〜+100℃の範囲とするのが好ましい。溶融塩フラックスの浴温が「溶融めっき浴温+100℃」を超えると、被めっき金属材料の溶融めっき浴への侵入温度が高くなりすぎて、界面で脆い金属間化合物層が成長し、密着性が低下するおそれがある。一方、溶融塩フラックス浴の温度が「溶融めっき浴温−100℃」に満たないと、予熱効果が不十分となり、金属間化合物層の不均一成長が起こり、外観性状の低下を招く場合がある。溶融塩フラックス浴温は、溶融めっき浴温に対して−50℃〜+50℃の範囲とするのがより好ましい。

【0034】

フラックスの種類には、特に制約はないが、45〜60質量%のAlを含有する溶融Al−Zn合金のめっき浴温は、一般に、570〜670℃の範囲であるので、このめっき浴温に対して、溶融塩フラックス浴温を上記の温度範囲にできるような組成を選択するのがよい。すなわち、フラックスの融解温度が、溶融塩フラックス浴温より数℃〜数十℃低くなる組成がよい。例えば、1種以上の金属弗化物からなるフラックスを用いるのが好ましい。このフラックスは、事前にフラックス処理した場合には被めっき金属材料の表面の濡れ性を十分に確保でき、不めっきを防止することができる。

【0035】

フラックスに用いる金属弗化物としては、弗化カリウム、弗化アルミニウム、氷晶石、弗化亜鉛、弗化ナトリウム、弗化銅、弗化チタン、弗化リチウム等が例示される。例えば、質量%で、弗化アルミニウ40〜65%、弗化カリウム60〜35%有するものを使用すれば、上記の融解温度が得られる。これを基本組成として、さらに氷晶石や他の金属弗化物を配合してもよい。

【0036】

溶融塩フラックス浴への浸漬時間は、ごく短時間、例えば、数秒程度から数分程度でよい。この浸漬が予熱もかねている関係から、被めっき金属材料の厚みが大きい場合には、十分に予熱されるように浸漬時間を長めにする。このフラックス処理で予熱されるため、溶融めっき浴への浸漬時間が大幅に短縮されることから、フラックス槽への浸漬時間を含めても、溶融めっき作業に要する合計作業時間を短縮することができる。

【0037】

フラックス処理後の被めっき金属材料は、表面がフラックスで保護されているため、大気に曝されても表面酸化が起こらない。したがって、フラックス槽から溶融めっき槽への移送の間に大気を遮断する必要はない。しかし、被めっき金属材料の温度低下を防ぐために、フラックス槽から溶融めっき槽への移送は速やかに行うことが好ましい。

【0038】

(めっき処理)

フラックス膜を有する被めっき金属材料を速やかに溶融金属めっき浴に浸漬する。

【0039】

溶融金属めっき浴の化学組成は、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるものである。また、溶融金属めっき浴は、Al、Zn、Siの他に、微量のMg、Pb、Sn、Fe、Sb、Mn、Ni、Cr、Ti、V、Sr、BおよびBeから選択される1種以上を含んでいてもよい。

【0040】

Al:45〜60%

Alは、Znとともに、めっき層を構成する重要な元素であり、厚肉のめっき層を形成させ、金属めっき材料の耐食性を向上させるためには、45%以上含有させる必要がある。しかし、過剰な添加は、コストアップに繋がり、また、Zn含有量が少なくなりすぎて、かえって耐食性を低下させる。従って、Al含有量は45〜60%の範囲とする。

【0041】

Si:2.0%を超え5.0%以下

Siは、Fe−Al金属間化合物を均一に成長させる効果を有する元素であり、十分な厚さを有し、しかも、外観性状に優れためっきを金属材料に形成させるために重要である。しかし、Siが、2.0質量%以下では、Fe−Al金属間化合物の成長が不均一となり、凹凸が激しく荒れた状態のめっきが形成される。このような傾向は、特に、ボルト、ナットなどの小型接合部品のように凹凸がある材料のときに顕著となる。一方、Siの含有量が5.0%を超えると、めっき層の成長が抑制され、厚目付材の製造が困難となる。

【0042】

溶融金属めっきの処理温度には、特に制約はないが、570〜670℃の範囲で行うのが好ましい。570℃未満では、合金相の形成が不十分となり膜厚の確保が困難となるおそれがある。一方、670℃を超えると、肌荒れの問題が顕在化する場合がある。処理温度は、630℃以上で行うことがより好ましい。処理時間にも特に限定はないが、2〜7分の範囲で行うのが好ましい。2分未満では、膜厚が確保できなくなるおそれがあり、7分を超えても、効果は飽和し、製造コストを上昇させるだけである。処理時間は、特に5分以下とするのが好ましい。

【0043】

めっき鋼材の耐食性は、一般にめっき付着量に依存するが、55%Al−Zn合金めっきでは特に耐食性が要望されている。32μm以上の厚さの厚目付け材であれば、かなり厳しい塩害地域にも使用可能となる。付着量の上限は特に限定するものではないが、経済的にも87μmの厚さが限度と考えられる。使用環境の腐食性に応じてめっき付着量を設定すればよい。

【0044】

ここで、めっき付着量は、電磁膜厚計(DeFelsko社製 PosiTector6000)を用いて測定することができる。具体的には、ボルトの場合、ボルトの頭部(但し、側面から5mm以上内側で、かつ刻印を避けた位置)3点および側面3点を測定すればよく、ナットの場合、側面6点を測定すればよい。

【0045】

めっき処理温度は、通常ボルトなどの母材として用いられる金属材料の焼戻し温度(550℃程度)を超える570〜670℃の範囲であるため、めっき処理時に母材の引張強度が大きく低下すると予想された。例えば、一般に、焼戻し温度を550℃から650℃まで上昇させると、引張強度が20%以上低下すると考えられているが、意外にも、本発明の金属めっき材料の製造方法に従う限りにおいては、強度減少率を0.20以下、より好ましくは0.15以下に抑えることができる。特に、母材としてS45Cを用いたものであれば、強度減少率を0.10以下、より好ましくは0.05以下に抑えることができる。

【0046】

なお、フラックスは、溶融金属めっき浴上に浮遊するが、その量は少量であり、その除去は容易である。即ち、この浮上した剥離フラックスは、フラックスの融点に応じて固体または融解状態で存在するが、フラックスが固化した場合は、浴面をスキミングすればよい。スキミングは、バッチ式めっきではめっき作業の合間に、連続めっきでは必要に応じて定期的あるいは常時行うことができる。

【0047】

フラックスが融解している場合は、浴面に流動を付与しておけばよい。これにより、金属材料が引き上げられる領域の浴面からフラックスを追い出すことができる。例えば、この領域に噴流を発生させて、浴面ではこの領域から周囲に溶融金属が流れるようにすればよい。これらの対応により、引き上げ時のめっき表面へのフラックスの再付着は最小限となり、外観を重視しない部品については、水洗の必要が無くなり、外観を重視する部品については、水洗を追加するだけで簡単に除去できる。

【実施例1】

【0048】

(前処理)

M12×65mmの六角ボルトに、前処理として、オルソ珪酸ソーダ水溶液中で脱脂処理、水洗処理を実施した後、10質量%塩酸水溶液で酸洗を行った。この前処理に続いて、下記のフラックス処理を実施した後、溶融Al−Zn合金めっきを実施した。

【0049】

(フラックス処理)

弗化アルミニウム50%および弗化カリウム50%からなる組成(融点580℃)を有するフラックス材料を溶融めっき槽の近傍に設置したSUS316製のフラックス槽(500mm×500mm×深さ500mm)の中に入れ、630℃に加熱してフラックスを溶融させ、溶融塩フラックス浴を形成した。この溶融塩フラックス浴中に、前処理後の六角ボルトを1分間浸漬して、予熱とフラックス処理を行った後、フラックス槽から引き上げた六角ボルトを速やかに溶融めっき槽に浸漬した。

【0050】

(めっき処理)

溶融めっき金属は、質量%で55%のAlを有し、Siを1.5から5.0%まで変化させ、残部がZnおよび不純物である合金を使用した。溶融めっき浴の温度は、650℃とし、めっき浴への浸漬時間は、2分間とした。

【0051】

めっき処理後の六角ボルトを水冷した後、目視観察により肌荒れ等の不具合の観察を行った。また、めっき付着量を電磁膜厚計(DeFelsko社製 PosiTector6000)を用い、ボルトの頭部(但し、側面から5mm以上内側で、かつ刻印を避けた位置)3点および側面3点を測定した。これらの結果を表1に示す。また、No.1および4については、ボルトのねじ山部およびねじ頭部の断面を撮影した光学顕微鏡写真を図1および2にそれぞれ示す。

【0052】

【表1】

【0053】

表1に示すように、めっき浴のSi含有量が1.5%と本発明で規定される範囲を下回るNo.1では、めっき厚さは38μmと良好であるが、肌荒れがひどかった。特に、図1(a)に示すように、凹凸がほとんど無いねじ頭部においては、比較的均一なめっき層が形成されているが、図1(b)に示すように、ねじ山部では破裂したようなめっきが形成されていた。図1(b)から、このようなめっきの原因が、被めっき金属材料のFeがめっき浴中のAlによって浸食されたことによるものと推測される。

【0054】

表1のNo.2〜6に示すように、Si含有量が本発明で規定される範囲にある本発明例ではいずれも、良好な外観性状を有すると共に、十分なめっき厚さを有していた。特に、図2(a)および(b)に示すように、ねじ頭部、ねじ山部ともに良好なめっきが形成されていた。

【0055】

Si含有量を4.5%以上のNo.7および8では、外観性状が良好であるが、めっき厚さが薄くなる。従って、Si含有量は、4.5%未満とするのが好ましい。

【実施例2】

【0056】

被めっき材料として、SS400、S45CおよびSCM435からなる棒材について、JISB1051:2000の「8.削出試験片による引張試験」に示される方法に準じて引張試験を行った。具体的には、JISB1051:2000の図1に示される試験片(チャック部の外径:9mm、13mmまたは16mm)を5本ずつ、合計15本用意し、それぞれ2本(合計6本)についてはそのまま引張試験を実施し、それぞれ3本(合計9本)については、下記のめっきを施した後、引張試験を実施した。その結果を表2に示す。

【0057】

(前処理)

上記の試験片に、前処理として、オルソ珪酸ソーダ水溶液中で脱脂処理、水洗処理を実施した後、10質量%塩酸水溶液で酸洗を行った。この前処理に続いて、下記のフラックス処理を実施した後、溶融Al−Zn合金めっきを実施した。

【0058】

(フラックス処理)

弗化アルミニウム50%および弗化カリウム50%からなる組成(融点580℃)を有するフラックス材料を溶融めっき槽の近傍に設置したSUS316製のフラックス槽(500mm×500mm×深さ500mm)の中に入れ、630℃に加熱してフラックスを溶融させ、溶融塩フラックス浴を形成した。この溶融塩フラックス浴中に、前処理後の六角ボルトを1分間浸漬して、予熱とフラックス処理を行った後、フラックス槽から引き上げた試験片を速やかに溶融めっき槽に浸漬した。

【0059】

(めっき処理)

溶融めっき金属は、質量%で55%のAlおよび2.5%のSiを含み、残部がZnおよび不純物である合金を使用した。溶融めっき浴の温度は、650℃とし、めっき浴への浸漬時間は、3分間とした。いずれの試験片においても、めっきの途切れはなく、良好な外観性状を有していた。

【0060】

【表2】

【0061】

表2に示すように、No.9ではめっき後に引張強度が上昇した。これは、SS400が焼入れ焼戻しを実施しない合金であるため、めっき処理による強度低下はほとんどなく、むしろ、めっきによる強化作用が働いたものと予想される。一方、No.10および11のいずれにおいても、引張強度が低下したが、TSの変動比は、S45Cで−3.2%、SCM435で−13.6%に留まった。

【0062】

ここで、S45CおよびSCM435は、ともに850℃での焼入れ、および、550℃で2時間の焼戻しを行ったものである。一般に、めっき処理温度が焼戻し温度を超える650℃であることからして、引張強度が大きく低下すると予想されたが、意外にも、これらの材料における強度低下は小さく、めっき後も十分な強度を有していた。

【産業上の利用可能性】

【0063】

本発明によれば、45〜60%のAlを含有する溶融Al−Zn合金めっきの肌荒れ等の不具合発生を防止することができる。従って、特に、特に、ボルト、ナットなどの凹凸がある被めっき金属材料においても、肌荒れ等の不具合を防止でき、外観良好で、かつ厚目付けのめっき皮膜の形成が可能となる。

【技術分野】

【0001】

本発明は、金属めっき材料およびその製造方法に関する。

【背景技術】

【0002】

溶融亜鉛めっきは、比較的安価でありながら、ある程度の防錆効果を有していることから、ねじ、ボルトその他の小物接合部品からH形鋼等の大型構造部材に至るまで、多岐にわたって使用されている。しかし、海岸近傍等の塩害腐食に対する耐性など、めっきが施される金属材料(以下、「被めっき金属材料」と呼ぶ。)に、より優れた耐食性を付与することができるめっき方法が求められており、近年、溶融Al−Zn合金めっきが注目されている。特に、45〜60%のAlおよび1.5%程度のSiを含有し、残部がZnおよび不純物からなる溶融Al−Zn合金めっきは、めっき被覆の耐食性と被めっき金属材料に対する犠牲防食性とを両立できるめっきとして、その使用範囲を広げている。

【0003】

例えば、ねじ、ボルトその他の各種接合部品等の金属材料(主として鋼製材料)のめっきには、大気中で溶融金属浴に浸漬する、いわゆるバッチ式溶融めっきが使用される。ここで、被めっき金属材料は、溶融金属めっき浴への浸漬前に酸化するため、フラックスと称される塩からなる融剤を用いて、予め金属材料表面の酸化物を融解させる前処理を実施して、溶融金属による濡れを促進させる方法が一般に用いられている。

【0004】

この前処理には、被めっき金属材料をフラックスの水溶液に浸漬、乾燥してフラックスを鋼材表面に析出させた後に、溶融金属めっき浴に浸漬する乾式法と、めっき浴温より融解温度の低いフラックスを使用し、このフラックスをめっき槽の溶融金属浴上に投入する湿式法とがある。フラックスは、溶融金属浴の温度で融解し、比重差により浮上するため、湿式法では、被めっき金属材料は、まず、溶融金属上に形成された適当な厚みのフラックス溶融層を通過し、フラックスが被覆された状態で、溶融金属中に浸漬されることになる。

【0005】

しかし、金属材料を溶融金属から引き上げる時に再度フラックス溶融層を通過し、めっき表面にフラックスが再付着するため、これを除去する作業が必要となる。湿式法ではこのような問題があるため、溶融亜鉛めっきのフラックス処理には、塩化亜鉛と塩化アンモニウムを含有する水溶液を用いた乾式法が採用され、めっき浴温が高い溶融アルミニウムめっきのフラックス処理には、弗化物系フラックスを用いた湿式法が採用されることが多い。

【0006】

溶融アルミニウム亜鉛合金めっきについて、例えば、特許文献1〜4には、溶融Al−Zn合金めっきに用いるフラックスが提案されている。また、例えば、特許文献5〜7には、事前に溶融フラックスを付着させた鉄鋼材料を、45〜60質量%のAlおよび0.5〜2質量%のSiを含むアルミニウム亜鉛合金からなる溶融金属めっき浴に浸漬する溶融めっき法が提案されている。また、特許文献8には、事前に溶融フラックスを付着させた鉄鋼材料を、45〜60質量%のAlおよび0.005〜0.5質量%のSiを含むアルミニウム亜鉛合金からなる溶融金属めっき浴に浸漬することで、厚目付のめっき物を形成させる溶融めっき法が提案されている。

【0007】

一方、湿式法に関する溶融めっき法としては、特許文献9に、鉄鋼材料表面に所定の塩化物を含むフラックスの皮膜を形成させた後、所定の弗化物及び塩化物溶融フラックスを溶融浮遊させた溶融アルミニウム−亜鉛系合金めっき浴中に該鉄鋼材料を浸漬して溶融めっきを施す方法が提案されている。特許文献9では、0.5〜3.5質量%のSiを含む溶融アルミニウム−亜鉛系合金めっき浴が示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭58−136759号公報

【特許文献2】特開平3−162557号公報

【特許文献3】特開平4−293761号公報

【特許文献4】特開平4−323356号公報

【特許文献5】特開平10−140310号公報

【特許文献6】特開平11−172395号公報

【特許文献7】特開2002−53942号公報

【特許文献8】特開平11−323523号公報

【特許文献9】特開平11−350095号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1〜8において提案されている技術は、薄鋼板などの凹凸の少ない金属材料のめっきについては一定の効果があるものと推測される。しかしながら、例えば、ボルト、ナット、ねじ類などの小型接合部品の場合、その形状に起伏がある。このような起伏がある形状の部品にめっきを施す場合には、突起部で金属間化合物の不均一成長が著しくなる。その結果、凹凸の激しい外観となり、また均一で十分なめっき付着量が得られない。

【0010】

このような問題は、Al含有量が45%以上と高い溶融Al−Zn合金めっきにおいて生じやすく、特に45〜60%Al−Zn合金めっきを工業的に生産するのが極めて困難な状況にあった。

【0011】

一方、特許文献9において提案されている技術では、溶融アルミニウム亜鉛合金めっきの浴上に溶融フラックスを浮遊させることを前提としたものであり、めっき後の金属材料を引き上げる際にフラックスが再付着し、めっき表面の性状を悪化させ、その除去に手間を要する。また、本発明者らの研究により、湿式法を前提とするプロセスでは、冷えた状態の金属材料が溶融めっき浴の中で急激に加熱されることになるため、肌荒れが生じやすいことが判明した。

【0012】

本発明は、このような問題を解決するためになされたものであり、事前に金属材料に溶融フラックスを付着させ、その後、Al含有量が45〜60%のアルミニウム亜鉛合金めっき浴に浸漬してめっきする方法において、肌荒れを防止でき、外観が良好で、かつ厚目付けのめっき物を形成することができる、金属めっき材料およびその製造方法を提供することを目的とする。

【0013】

本発明者らは、前記課題を解決するために、被めっき材を事前にフラックス処理した後にめっきすることを前提として、鋭意検討を行った結果、下記の知見を得た。

【0014】

すなわち、溶融Al−Zn合金めっきにおいては、被めっき金属材料がめっき層に浸漬されたときに、被めっき金属材料中のFeがめっき中のAlと反応してFe−Al金属間化合物が不均一に成長して、被めっき金属材料中のFeが浸食されるため、肌荒れが生じる。そこで、例えば、前掲の特許文献5〜7に示されるように、めっき中にSiを含有させることでFe−Al金属間化合物の不均一成長を抑制することが行われている。例えば、特許文献5の実施例で採用される2〜30秒という短時間のめっき浸漬時間であれば、特許文献5などで提案されている2%以下というSi含有量でもFe−Al金属間化合物の不均一成長の抑止効果がある程度認められる可能性がある。また、特許文献8に示されるように、溶融アルミニウム亜鉛合金めっき中のSiは、0.5%より低い方が厚目付けのめっきを得るためには有利であると考えられてきた。すなわち、従来技術においては、Alによる金属材料への過剰な浸食を防止するためにSiを添加することとされていたが、Siが厚目付けには不利であるため、Siを含有させるものの、その含有量は必要最小限に制限するという考えが一般的であった。

【0015】

しかしながら、ボルト、ナットなどの小型接合部品の場合、連続的なめっき工程ではなく、いわゆるドブ漬けによってめっきされるため、数分程度の浸漬時間が必要となる。このようなめっき浸漬時間を前提とすると、2%以下のSi含有量では、Fe−Al金属間化合物の不均一成長を十分に抑止できず、肌荒れを生じさせる。その傾向は、ボルト、ナットなどの突起部で顕著となる。

【0016】

そこで、本発明者は、事前に金属材料をフラックス処理した後に、Al含有量が45〜60%のアルミニウム亜鉛合金めっき浴に浸漬してめっきする方法において、Si含有量を種々変えて、めっき性状を調査する実験を行ったところ、Si含有量が2%より多いほど、肌荒れを防止することができると共に、意外にも厚め付けも可能であることが判明した。そしてまた、本発明者らの研究により、Si含有量を上昇させても、溶融アルミニウム亜鉛合金めっき浴上にフラックスを浮上させるめっき方法では、金属材料が急激に加熱されるため、肌荒れが発生することも分かった。

【0017】

本発明者は、このような知見に基づき、事前にフラックス処理を実施した後にめっき処理を実施する製造方法を前提とし、めっき処理における溶融めっき浴中のSi含有量を2%超とし、被めっき金属材料とめっきとの間にFe−Al金属間化合物を均一に形成させることにより、特に、ボルト、ナットなどの突起部における肌荒れを防止できることを見出し、本発明を完成させた。

【0018】

本発明は、下記の(1)〜(5)に示す金属めっき材料の製造方法、および、下記の(6)に示す金属めっき材料を要旨とする。

【0019】

(1)金属材料を、溶融塩フラックス浴中に浸漬した後、溶融金属めっき浴に浸漬して、金属材料に溶融金属をめっきする金属めっき材料の製造方法であって、溶融金属めっき浴の化学組成が、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるものである金属めっき材料の製造方法。

【0020】

(2)溶融塩フラックス浴温が、溶融金属めっき浴温の−100℃〜+100℃の温度範囲内である上記(1)の金属めっき材料の製造方法。

【0021】

(3)めっき膜厚が32μm以上である上記(1)または(2)の金属めっき材料の製造方法。

【0022】

(4)金属材料が、小型接合部品である上記(1)〜(3)のいずれかの金属めっき材料の製造方法。

【0023】

(5)金属材料の引張強度が500N/mm2以上であり、下記(1)式から算出される引張強度減少率ΔSが0.20以下である上記(1)〜(4)のいずれかに記載の金属めっき材料の製造方法。

ΔS=(S0−S)/S0・・・(1)

但し、(1)式中の各記号の意味は下記の通りである。

S0:めっき前の引張強度(MPa)

S:めっき後の引張強度(MPa)

【0024】

(6)質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるめっきが施され、Fe−Al金属間化合物の不均一成長による肌荒れのない金属めっき材料。

【発明の効果】

【0025】

本発明によれば、溶融Al−Zn合金めっきの肌荒れ等の不具合の発生を防止することができる。従って、特に、ボルト、ナットなどの凹凸がある被めっき金属材料においても、肌荒れ等の不具合を防止でき、外観良好で、かつ厚目付けのめっき皮膜の形成が可能となる。

【図面の簡単な説明】

【0026】

【図1】55%Al−1.5%Si−Zn合金めっき処理後の六角ボルトの光学顕微鏡写真 (a)ねじ頭部の断面写真 (b)ねじ山部の断面写真

【図2】55%Al−3.0%Si−Zn合金めっき処理後の六角ボルトの光学顕微鏡写真 (a)ねじ頭部の断面写真 (b)ねじ山部の断面写真

【発明を実施するための形態】

【0027】

本発明の金属めっき材料の製造方法においては、まず、金属材料が溶融塩フラックス浴中に浸漬された後、溶融金属めっき浴に浸漬され、溶融金属めっきが施される。

【0028】

(被めっき金属材料)

被めっき金属材料としては、特に制限はないが、通常、めっきが施される部材、例えば、鋼線、型鋼、鋼管、小型接合部材などである。特に、ボルト、ナット、ねじ等の凹凸のある小型接合部材の場合に、本発明の効果が最も大きくなる。

【0029】

例えば、臨海部のように塩害腐食の強い地域のみならず、その他の地域でも、耐食性の高い溶融Al−Zn合金めっき鋼板、特に溶融55%Al−Zn合金めっき鋼板が使用されるようになってきているが、この鋼板を接合する小型接合部材にも優れた耐食性が求められる。また、異種金属材料を接合した場合、その接触箇所で局部電池作用によるめっき材料の溶解が生じることがあるが、鋼板と小型接合部材とのめっき材質を似たものにしておくことで、これを防止でき、めっきの耐久性が向上するという効果もある。

【0030】

(前処理)

被めっき金属材料は、溶融塩フラックス浴への浸漬前に、通常の前処理を施すことが望ましい。例えば、金属材料が鉄鋼材料である場合の前処理は、オルソ珪酸ソーダ、苛性アルカリ、炭酸ソーダ等の温水溶液による脱脂工程、有機溶剤による脱脂工程、塩酸、硫酸等の酸の水溶液による酸洗工程の少なくとも1工程を含むのがよい。

【0031】

(フラックス処理)

被めっき金属材料は、必要に応じて適切な前処理を施した後、めっき浴温に近い温度の溶融塩フラックス浴に浸漬される。この溶融塩フラックス浴への浸漬処理により、金属材料の表面はフラックスの作用で活性化されて濡れ性が高まり、溶融塩フラックス浴から引き上げる際にはフラックス膜が金属表面に形成される。

【0032】

被めっき金属材料は、溶融塩フラックス浴に浸漬されている間に加熱される。このため、溶融めっき処理への予熱の作用も果たすことになり、金属間化合物層を均一に成長させ、外観が良好で厚目付けのめっき皮膜を形成させやすくする。

【0033】

フラックス槽に、溶融金属めっき浴の浴温近傍まで昇温可能な融点となるように組成が調整された1種以上の金属弗化物からなるフラックス材料を入れ、加熱、融解して、溶融塩フラックス浴を用意する。溶融塩フラックス浴の温度は、溶融めっき浴温に対して、−100℃〜+100℃の範囲とするのが好ましい。溶融塩フラックスの浴温が「溶融めっき浴温+100℃」を超えると、被めっき金属材料の溶融めっき浴への侵入温度が高くなりすぎて、界面で脆い金属間化合物層が成長し、密着性が低下するおそれがある。一方、溶融塩フラックス浴の温度が「溶融めっき浴温−100℃」に満たないと、予熱効果が不十分となり、金属間化合物層の不均一成長が起こり、外観性状の低下を招く場合がある。溶融塩フラックス浴温は、溶融めっき浴温に対して−50℃〜+50℃の範囲とするのがより好ましい。

【0034】

フラックスの種類には、特に制約はないが、45〜60質量%のAlを含有する溶融Al−Zn合金のめっき浴温は、一般に、570〜670℃の範囲であるので、このめっき浴温に対して、溶融塩フラックス浴温を上記の温度範囲にできるような組成を選択するのがよい。すなわち、フラックスの融解温度が、溶融塩フラックス浴温より数℃〜数十℃低くなる組成がよい。例えば、1種以上の金属弗化物からなるフラックスを用いるのが好ましい。このフラックスは、事前にフラックス処理した場合には被めっき金属材料の表面の濡れ性を十分に確保でき、不めっきを防止することができる。

【0035】

フラックスに用いる金属弗化物としては、弗化カリウム、弗化アルミニウム、氷晶石、弗化亜鉛、弗化ナトリウム、弗化銅、弗化チタン、弗化リチウム等が例示される。例えば、質量%で、弗化アルミニウ40〜65%、弗化カリウム60〜35%有するものを使用すれば、上記の融解温度が得られる。これを基本組成として、さらに氷晶石や他の金属弗化物を配合してもよい。

【0036】

溶融塩フラックス浴への浸漬時間は、ごく短時間、例えば、数秒程度から数分程度でよい。この浸漬が予熱もかねている関係から、被めっき金属材料の厚みが大きい場合には、十分に予熱されるように浸漬時間を長めにする。このフラックス処理で予熱されるため、溶融めっき浴への浸漬時間が大幅に短縮されることから、フラックス槽への浸漬時間を含めても、溶融めっき作業に要する合計作業時間を短縮することができる。

【0037】

フラックス処理後の被めっき金属材料は、表面がフラックスで保護されているため、大気に曝されても表面酸化が起こらない。したがって、フラックス槽から溶融めっき槽への移送の間に大気を遮断する必要はない。しかし、被めっき金属材料の温度低下を防ぐために、フラックス槽から溶融めっき槽への移送は速やかに行うことが好ましい。

【0038】

(めっき処理)

フラックス膜を有する被めっき金属材料を速やかに溶融金属めっき浴に浸漬する。

【0039】

溶融金属めっき浴の化学組成は、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるものである。また、溶融金属めっき浴は、Al、Zn、Siの他に、微量のMg、Pb、Sn、Fe、Sb、Mn、Ni、Cr、Ti、V、Sr、BおよびBeから選択される1種以上を含んでいてもよい。

【0040】

Al:45〜60%

Alは、Znとともに、めっき層を構成する重要な元素であり、厚肉のめっき層を形成させ、金属めっき材料の耐食性を向上させるためには、45%以上含有させる必要がある。しかし、過剰な添加は、コストアップに繋がり、また、Zn含有量が少なくなりすぎて、かえって耐食性を低下させる。従って、Al含有量は45〜60%の範囲とする。

【0041】

Si:2.0%を超え5.0%以下

Siは、Fe−Al金属間化合物を均一に成長させる効果を有する元素であり、十分な厚さを有し、しかも、外観性状に優れためっきを金属材料に形成させるために重要である。しかし、Siが、2.0質量%以下では、Fe−Al金属間化合物の成長が不均一となり、凹凸が激しく荒れた状態のめっきが形成される。このような傾向は、特に、ボルト、ナットなどの小型接合部品のように凹凸がある材料のときに顕著となる。一方、Siの含有量が5.0%を超えると、めっき層の成長が抑制され、厚目付材の製造が困難となる。

【0042】

溶融金属めっきの処理温度には、特に制約はないが、570〜670℃の範囲で行うのが好ましい。570℃未満では、合金相の形成が不十分となり膜厚の確保が困難となるおそれがある。一方、670℃を超えると、肌荒れの問題が顕在化する場合がある。処理温度は、630℃以上で行うことがより好ましい。処理時間にも特に限定はないが、2〜7分の範囲で行うのが好ましい。2分未満では、膜厚が確保できなくなるおそれがあり、7分を超えても、効果は飽和し、製造コストを上昇させるだけである。処理時間は、特に5分以下とするのが好ましい。

【0043】

めっき鋼材の耐食性は、一般にめっき付着量に依存するが、55%Al−Zn合金めっきでは特に耐食性が要望されている。32μm以上の厚さの厚目付け材であれば、かなり厳しい塩害地域にも使用可能となる。付着量の上限は特に限定するものではないが、経済的にも87μmの厚さが限度と考えられる。使用環境の腐食性に応じてめっき付着量を設定すればよい。

【0044】

ここで、めっき付着量は、電磁膜厚計(DeFelsko社製 PosiTector6000)を用いて測定することができる。具体的には、ボルトの場合、ボルトの頭部(但し、側面から5mm以上内側で、かつ刻印を避けた位置)3点および側面3点を測定すればよく、ナットの場合、側面6点を測定すればよい。

【0045】

めっき処理温度は、通常ボルトなどの母材として用いられる金属材料の焼戻し温度(550℃程度)を超える570〜670℃の範囲であるため、めっき処理時に母材の引張強度が大きく低下すると予想された。例えば、一般に、焼戻し温度を550℃から650℃まで上昇させると、引張強度が20%以上低下すると考えられているが、意外にも、本発明の金属めっき材料の製造方法に従う限りにおいては、強度減少率を0.20以下、より好ましくは0.15以下に抑えることができる。特に、母材としてS45Cを用いたものであれば、強度減少率を0.10以下、より好ましくは0.05以下に抑えることができる。

【0046】

なお、フラックスは、溶融金属めっき浴上に浮遊するが、その量は少量であり、その除去は容易である。即ち、この浮上した剥離フラックスは、フラックスの融点に応じて固体または融解状態で存在するが、フラックスが固化した場合は、浴面をスキミングすればよい。スキミングは、バッチ式めっきではめっき作業の合間に、連続めっきでは必要に応じて定期的あるいは常時行うことができる。

【0047】

フラックスが融解している場合は、浴面に流動を付与しておけばよい。これにより、金属材料が引き上げられる領域の浴面からフラックスを追い出すことができる。例えば、この領域に噴流を発生させて、浴面ではこの領域から周囲に溶融金属が流れるようにすればよい。これらの対応により、引き上げ時のめっき表面へのフラックスの再付着は最小限となり、外観を重視しない部品については、水洗の必要が無くなり、外観を重視する部品については、水洗を追加するだけで簡単に除去できる。

【実施例1】

【0048】

(前処理)

M12×65mmの六角ボルトに、前処理として、オルソ珪酸ソーダ水溶液中で脱脂処理、水洗処理を実施した後、10質量%塩酸水溶液で酸洗を行った。この前処理に続いて、下記のフラックス処理を実施した後、溶融Al−Zn合金めっきを実施した。

【0049】

(フラックス処理)

弗化アルミニウム50%および弗化カリウム50%からなる組成(融点580℃)を有するフラックス材料を溶融めっき槽の近傍に設置したSUS316製のフラックス槽(500mm×500mm×深さ500mm)の中に入れ、630℃に加熱してフラックスを溶融させ、溶融塩フラックス浴を形成した。この溶融塩フラックス浴中に、前処理後の六角ボルトを1分間浸漬して、予熱とフラックス処理を行った後、フラックス槽から引き上げた六角ボルトを速やかに溶融めっき槽に浸漬した。

【0050】

(めっき処理)

溶融めっき金属は、質量%で55%のAlを有し、Siを1.5から5.0%まで変化させ、残部がZnおよび不純物である合金を使用した。溶融めっき浴の温度は、650℃とし、めっき浴への浸漬時間は、2分間とした。

【0051】

めっき処理後の六角ボルトを水冷した後、目視観察により肌荒れ等の不具合の観察を行った。また、めっき付着量を電磁膜厚計(DeFelsko社製 PosiTector6000)を用い、ボルトの頭部(但し、側面から5mm以上内側で、かつ刻印を避けた位置)3点および側面3点を測定した。これらの結果を表1に示す。また、No.1および4については、ボルトのねじ山部およびねじ頭部の断面を撮影した光学顕微鏡写真を図1および2にそれぞれ示す。

【0052】

【表1】

【0053】

表1に示すように、めっき浴のSi含有量が1.5%と本発明で規定される範囲を下回るNo.1では、めっき厚さは38μmと良好であるが、肌荒れがひどかった。特に、図1(a)に示すように、凹凸がほとんど無いねじ頭部においては、比較的均一なめっき層が形成されているが、図1(b)に示すように、ねじ山部では破裂したようなめっきが形成されていた。図1(b)から、このようなめっきの原因が、被めっき金属材料のFeがめっき浴中のAlによって浸食されたことによるものと推測される。

【0054】

表1のNo.2〜6に示すように、Si含有量が本発明で規定される範囲にある本発明例ではいずれも、良好な外観性状を有すると共に、十分なめっき厚さを有していた。特に、図2(a)および(b)に示すように、ねじ頭部、ねじ山部ともに良好なめっきが形成されていた。

【0055】

Si含有量を4.5%以上のNo.7および8では、外観性状が良好であるが、めっき厚さが薄くなる。従って、Si含有量は、4.5%未満とするのが好ましい。

【実施例2】

【0056】

被めっき材料として、SS400、S45CおよびSCM435からなる棒材について、JISB1051:2000の「8.削出試験片による引張試験」に示される方法に準じて引張試験を行った。具体的には、JISB1051:2000の図1に示される試験片(チャック部の外径:9mm、13mmまたは16mm)を5本ずつ、合計15本用意し、それぞれ2本(合計6本)についてはそのまま引張試験を実施し、それぞれ3本(合計9本)については、下記のめっきを施した後、引張試験を実施した。その結果を表2に示す。

【0057】

(前処理)

上記の試験片に、前処理として、オルソ珪酸ソーダ水溶液中で脱脂処理、水洗処理を実施した後、10質量%塩酸水溶液で酸洗を行った。この前処理に続いて、下記のフラックス処理を実施した後、溶融Al−Zn合金めっきを実施した。

【0058】

(フラックス処理)

弗化アルミニウム50%および弗化カリウム50%からなる組成(融点580℃)を有するフラックス材料を溶融めっき槽の近傍に設置したSUS316製のフラックス槽(500mm×500mm×深さ500mm)の中に入れ、630℃に加熱してフラックスを溶融させ、溶融塩フラックス浴を形成した。この溶融塩フラックス浴中に、前処理後の六角ボルトを1分間浸漬して、予熱とフラックス処理を行った後、フラックス槽から引き上げた試験片を速やかに溶融めっき槽に浸漬した。

【0059】

(めっき処理)

溶融めっき金属は、質量%で55%のAlおよび2.5%のSiを含み、残部がZnおよび不純物である合金を使用した。溶融めっき浴の温度は、650℃とし、めっき浴への浸漬時間は、3分間とした。いずれの試験片においても、めっきの途切れはなく、良好な外観性状を有していた。

【0060】

【表2】

【0061】

表2に示すように、No.9ではめっき後に引張強度が上昇した。これは、SS400が焼入れ焼戻しを実施しない合金であるため、めっき処理による強度低下はほとんどなく、むしろ、めっきによる強化作用が働いたものと予想される。一方、No.10および11のいずれにおいても、引張強度が低下したが、TSの変動比は、S45Cで−3.2%、SCM435で−13.6%に留まった。

【0062】

ここで、S45CおよびSCM435は、ともに850℃での焼入れ、および、550℃で2時間の焼戻しを行ったものである。一般に、めっき処理温度が焼戻し温度を超える650℃であることからして、引張強度が大きく低下すると予想されたが、意外にも、これらの材料における強度低下は小さく、めっき後も十分な強度を有していた。

【産業上の利用可能性】

【0063】

本発明によれば、45〜60%のAlを含有する溶融Al−Zn合金めっきの肌荒れ等の不具合発生を防止することができる。従って、特に、特に、ボルト、ナットなどの凹凸がある被めっき金属材料においても、肌荒れ等の不具合を防止でき、外観良好で、かつ厚目付けのめっき皮膜の形成が可能となる。

【特許請求の範囲】

【請求項1】

金属材料を、溶融塩フラックス浴中に浸漬した後、溶融金属めっき浴に浸漬して、金属材料に溶融金属をめっきする金属めっき材料の製造方法であって、

溶融金属めっき浴の化学組成が、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるものであることを特徴とする金属めっき材料の製造方法。

【請求項2】

溶融塩フラックス浴温が、溶融金属めっき浴温の−100℃〜+100℃の温度範囲内であることを特徴とする請求項1に記載の金属めっき材料の製造方法。

【請求項3】

めっき膜厚が32μm以上であることを特徴とする請求項1または2に記載の金属めっき材料の製造方法。

【請求項4】

金属材料が、小型接合部品であることを特徴とする請求項1から3までのいずれかに記載の金属めっき材料の製造方法。

【請求項5】

金属材料の引張強度が500MPa以上であり、下記(1)式から算出される引張強度減少率ΔSが0.20以下であることを特徴とする請求項1から4までのいずれかに記載の金属めっき材料の製造方法。

ΔS=(S0−S)/S0・・・(1)

但し、(1)式中の各記号の意味は下記の通りである。

S0:めっき前の引張強度(MPa)

S:めっき後の引張強度(MPa)

【請求項6】

質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるめっきが施され、Fe−Al金属間化合物の不均一成長による肌荒れのない金属めっき材料。

【請求項1】

金属材料を、溶融塩フラックス浴中に浸漬した後、溶融金属めっき浴に浸漬して、金属材料に溶融金属をめっきする金属めっき材料の製造方法であって、

溶融金属めっき浴の化学組成が、質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるものであることを特徴とする金属めっき材料の製造方法。

【請求項2】

溶融塩フラックス浴温が、溶融金属めっき浴温の−100℃〜+100℃の温度範囲内であることを特徴とする請求項1に記載の金属めっき材料の製造方法。

【請求項3】

めっき膜厚が32μm以上であることを特徴とする請求項1または2に記載の金属めっき材料の製造方法。

【請求項4】

金属材料が、小型接合部品であることを特徴とする請求項1から3までのいずれかに記載の金属めっき材料の製造方法。

【請求項5】

金属材料の引張強度が500MPa以上であり、下記(1)式から算出される引張強度減少率ΔSが0.20以下であることを特徴とする請求項1から4までのいずれかに記載の金属めっき材料の製造方法。

ΔS=(S0−S)/S0・・・(1)

但し、(1)式中の各記号の意味は下記の通りである。

S0:めっき前の引張強度(MPa)

S:めっき後の引張強度(MPa)

【請求項6】

質量%で、Al:45〜60%およびSi:2.0%を超え5.0%以下を含有し、残部がZnおよび不純物からなるめっきが施され、Fe−Al金属間化合物の不均一成長による肌荒れのない金属めっき材料。

【図1】

【図2】

【図2】

【公開番号】特開2010−133022(P2010−133022A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2009−251772(P2009−251772)

【出願日】平成21年11月2日(2009.11.2)

【出願人】(591285066)弘陽工業株式会社 (2)

【出願人】(596162452)新興アルマー工業株式会社 (2)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成21年11月2日(2009.11.2)

【出願人】(591285066)弘陽工業株式会社 (2)

【出願人】(596162452)新興アルマー工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]