陽極酸化ポーラスアルミナからなる鋳型及びその製造方法

【課題】高分子フィルム面に所望の反射防止膜を効率的に形成可能な陽極酸化ポーラスアルミナからなる鋳型スタンパ及びその製造方法を提供する。

【解決手段】下記の工程を有する、陽極酸化ポーラスアルミナからなる鋳型の製造方法。(1)アルミニウム基材2の表面に陽極酸化を施してアルミナ層3を形成する工程。(2)前記アルミナ層3を除去する工程。(3)前記工程(2)の後、再び陽極酸化を施して細孔を形成する工程。(4)細孔に孔径拡大処理を施す工程。

【解決手段】下記の工程を有する、陽極酸化ポーラスアルミナからなる鋳型の製造方法。(1)アルミニウム基材2の表面に陽極酸化を施してアルミナ層3を形成する工程。(2)前記アルミナ層3を除去する工程。(3)前記工程(2)の後、再び陽極酸化を施して細孔を形成する工程。(4)細孔に孔径拡大処理を施す工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高分子膜(フィルム)の表面に形成され、可視光域における反射を低減させる反射防止層(反射防止膜)を形成するための陽極酸化ポーラスアルミナからなる鋳型及びその製造方法に関する。

【背景技術】

【0002】

様々な情報機器用表示装置において、高分子フィルムが広く用いられているが、良好な視認性を確保するためには、反射光を抑制するための反射防止層の形成が必要とされる。通常,反射防止層としては,異なる屈折率からなる誘電体から構成される多層膜が用いられているが、誘電体層の形成には、真空蒸着法、あるいはスパッタ法が用いられており、反射層形成には、高価な装置と多大な作製時間を必要とするという問題点があった。

【0003】

一方、高分子フィルムの表面に突起状の形状を付与し、屈折率が連続的に変化する層を形成することにより反射率を低減する方式が知られている。高分子フィルムに突起形状を付与するためには、通常、突起形状に対応した窪み配列を有するスタンパを用意し、これをもとに高分子フィルムを加工する方法が用いられている。

【0004】

高分子フィルムの表面に突起形状を形成するためのスタンパに形成する窪みは、光の波長に比較して微細な周期を有し、可視光域で反射率を十分減衰させるためには、波長の1/4程度の深さを有することが必要とされる(たとえば、特許文献1)。このとき、窪みは、屈折率を連続的に変化させる必要があることから、テーパー形状を有することが必要とされる。

【0005】

このような条件を満たす窪み配列の形成のため、電子ビームリソグラフィー、あるいは光露光法によるパターニングとSiに代表される半導体単結晶の異方性エッチングを組み合わせる手法が一般に用いられている。これは、所望の周期の開口を各種リソグラフィーで形成した後、湿式あるいは乾式エッチング法によりテーパー形状の孔を形成するものである。リソグラフィー法として、電子ビームリソグラフィーは十分に微細な周期のパターンニングが可能であるが、加工に多大な時間と高価な装置が必要とされる。光露光法では、レーザー光の干渉を用いることでパターンを形成する方法が用いられるが、十分に微細な周期の構造を形成することは困難である。

【0006】

微細なパターンを形成する手法として、規則的な細孔配列を有する陽極酸化ポーラスアルミナを用いる方法が提案されている(たとえば、非特許文献1)。この方法では,規則的な細孔配列を有する陽極酸化ポーラスアルミナをマスクとし、反応性イオンエッチングを施すことによりSi基板に窪みを形成する。このようにして形成された窪み配列を鋳型とし,高分子に同様の構造を形成する手法は容易に類推し得るが、この方法においては、無反射層形成に必須なテーパー形状の形成は困難であった。

【0007】

これらの他、陽極酸化ポーラスアルミナの多孔質構造にエッチングを施し、これをもとにスタンパを作製する方法が提案されているが(たとえば、特許文献1)、陽極酸化ポーラスアルミナの細孔形状は円柱状であるので、単にこれをもとに反射防止膜に必要な制御されたテーパー形状を有する突起形状を高分子フィルムに形成することは困難である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003―43203号公報

【非特許文献】

【0009】

【非特許文献1】Kanamori et al., Appl. Phys. Lett., vol. 78, No.2, p.142 (2001)

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のように、リソグラフィーを用いる方法では、大面積を加工可能なスタンパを安価に製造することは困難であり、またテーパー形状を制御することは困難であった。また、陽極酸化ポーラスアルミナを用いる手法においても、無反射層形成に必須な最適なテーパー形状を形成するのが困難であるという問題点を有していた。

【0011】

そこで本発明の課題は、上記従来技術における問題点を解決するために、高分子フィルム面に所望の反射防止膜を効率的に形成可能な陽極酸化ポーラスアルミナからなる鋳型及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明は、陽極酸化と孔径拡大処理を組み合わせることで、連続的に細孔径が変化したテーパー形状を付与した陽極酸化ポーラスアルミナを鋳型として用いることで無反射高分子フィルムの作製を可能にするものである。すなわち、本発明の陽極酸化ポーラスアルミナからなる鋳型の製造方法は、下記の工程を有する。

(1)アルミニウム基材の表面に陽極酸化を施してアルミナ層を形成する工程。

(2)前記アルミナ層を除去する工程。

(3)前記工程(2)の後、再び陽極酸化を施して細孔を形成する工程。

(4)細孔に孔径拡大処理を施す工程。

さらに下記の工程を有することが好ましい。

(5)前記工程(4)の後、再び陽極酸化を施す工程。

(6)前記工程(4)および工程(5)を交互に繰り返す工程。

前記工程(6)においては、孔径拡大処理で該工程が終了することが好ましい。

本発明の陽極酸化ポーラスアルミナからなる鋳型は、本発明の製造方法により製造されたものである。

本発明に係る反射防止膜の製造方法は、高分子膜の表面に凹凸を形成し、屈折率を連続的に変化させることで反射を低減させる反射防止膜の製造方法であって、前記凹凸の形成に、表面に細孔を有し、該細孔に、陽極酸化と孔径拡大処理を組み合わせることで、連続的に細孔径が変化するテーパー形状を付与した陽極酸化ポーラスアルミナを鋳型として、あるいは該陽極酸化ポーラスアルミナを鋳型として作製したスタンパを鋳型として用いることを特徴とする方法からなる。

【0013】

この反射防止膜の製造方法においては、細孔周期50nm〜300nm,細孔深さ100nm以上の陽極酸化ポーラスアルミナを鋳型として用いることで、より最適な無反射膜の作製を実現できる。

【0014】

また、定電圧で長時間陽極酸化を施したのち、一旦酸化皮膜を除去し、再び同一条件で陽極酸化を施すことで作製した陽極酸化ポーラスアルミナを用いることで、高い孔配列規則性を有する陽極酸化ポーラスアルミナを鋳型とすることが可能となる。

【0015】

使用する陽極酸化ポーラスアルミナとしては、たとえば、シュウ酸を電解液として用い、化成電圧30V〜60Vにおいて作製した陽極酸化ポーラスアルミナを用いることもでき、硫酸を電解液として用い、化成電圧25V〜30Vにおいて作製した陽極酸化ポーラスアルミナを用いることもできる。このような陽極酸化ポーラスアルミナを用いることで、より高い規則性を有する窪み配列を鋳型とすることが可能となる。

【0016】

さらに、陽極酸化ポーラスアルミナの作製において、陽極酸化に先立ちアルミニウム表面に微細な窪みを形成し、これを陽極酸化時の細孔発生点とすることもできる。これにより、任意の配列を有する窪み配列を有する鋳型とすることが可能となる。

【0017】

本発明に係る反射防止膜は、このような方法により製造されたものであり、所望形状に形成された表面凹凸により、優れた反射防止性能を有するものである。この反射防止膜は、とくに光透過性高分子膜の表面に形成することにより、各種用途において目標とする反射防止性能を発揮することができる。

【0018】

本発明に係る反射防止膜作製用スタンパの製造方法は、高分子膜の表面に凹凸を形成し、屈折率を連続的に変化させることで反射を低減させる反射防止膜の作製に用いるスタンパの製造方法であって、表面に細孔を有し、該細孔に、陽極酸化と孔径拡大処理を組み合わせることで、連続的に細孔径が変化するテーパー形状を付与した陽極酸化ポーラスアルミナを鋳型として用いることを特徴とする方法からなる。

【0019】

本発明に係る反射防止膜作製用スタンパは、このような方法により製造されたものからなる。

【発明の効果】

【0020】

本発明によれば、従来の方法に比較し、より簡便に、またテーパー形状が制御された陽極酸化ポーラスアルミナに基づく鋳型の形成が可能となり、この結果、可視光域における反射を低減した反射防止層およびその製造方法、更には、反射防止層を形成するためのスタンパ、およびその製造が可能となる。

【図面の簡単な説明】

【0021】

【図1】表面突起配列を形成した高分子無反射膜の例を示す概断面図である。

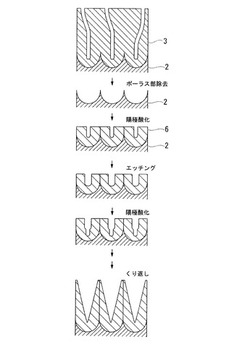

【図2】本発明において、陽極酸化とエッチングを組み合わせることでテーパー状細孔を有する陽極酸化ポーラスアルミナを形成する過程を示す図である。

【図3】テーパー状細孔を有する陽極酸化ポーラスアルミナを鋳型として突起形状を有する高分子無反射膜の形成過程を示す図である。

【図4】テーパー状細孔を有する陽極酸化ポーラスアルミナを鋳型にして金属からなるスタンパの形成過程を示す図である。

【図5】陽極酸化を施した後、一旦酸化層を溶解除去し、再び陽極酸化を行うことで、規則性の高いテーパー形状細孔を有する陽極酸化ポーラスアルミナを作製する過程を示す図である。

【図6】規則突起配列を有するモールドを用い、アルミニウム表面に窪み配列を形成し、陽極酸化を行うことで細孔配列が制御されたテーパー状細孔を有する陽極酸化ポーラスアルミナを作製する過程を示す図である。

【発明を実施するための形態】

【0022】

以下に、本発明の望ましい実施の形態について、図面を参照して説明する。

図1は,本発明において形成される高分子からなる反射防止膜(無反射膜)の構造例を示している。高分子膜1の表面にテーパー状の突起配列、つまり凹凸を有することで,屈折率が連続的に変化し、反射率の低減が可能となる。

【0023】

図2は,本発明において,テーパー形状を有する陽極酸化ポーラスアルミナの作製方法法を示したものである。陽極酸化ポーラスアルミナ3は、アルミニウム基材2の表面に形成されるが、陽極酸化ポーラスアルミナ3の細孔4の形状は、円筒形状をしており、そのままでは、無反射膜を形成するための鋳型としての利用は困難である。本発明においては、陽極酸化と、エッチングによる孔の拡大処理を組み合わせることにより、所望のテーパー形状の孔を有する陽極酸化ポーラスアルミナの作製を実現する。所定の時間陽極酸化を施して所望の深さの細孔を形成したのち、適当な酸溶液中に浸漬することにより孔径の拡大処理を施す。この後、再び陽極酸化を施すことにより、1段階目に比較して孔径の小さな孔を形成する。この操作を繰り返すことにより、テーパー形状を有する陽極酸化ポーラスアルミナを得ることができる。このとき,繰り返し段数を増大することにより、より滑らかなテーパー形状を得ることが可能となる。陽極酸化時間と孔径拡大処理時間とを調整することで、様々なテーパー形状を有する孔の形成が可能であり、周期、孔深さに合わせて、最適な屈折率変化を設計することが可能となる。

【0024】

このようにして形成されたテーパー形状を有する陽極酸化ポーラスアルミナを鋳型とし、図3に示すように、高分子フィルム(高分子膜)1に構造を転写し(たとえば、ポリマーを鋳型に充填することにより転写し)、鋳型を除去することで表面に突起を有する無反射構造を得ることができる。高分子フィルム1としては,良好な光透過性と加工性を有するものが利用できるが、代表的なものとして、アクリル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂等が挙げられる。また、高分子への転写には、モノマーを充填した後重合させる方法、適当な溶媒に溶解した高分子をキャストする方法のほか、加温あるいは溶媒を加えることで可塑化した状態の高分子フィルムへ鋳型を押し付けることにより達成することができる。

【0025】

テーパー形状の孔を有する陽極酸化ポーラスアルミナを鋳型として用いる場合、陽極酸化ポーラスアルミナを直接用いる方法に加え、図4に示すように、陽極酸化ポーラスアルミナを鋳型とし、金属等の材料により同一の形状を有する新たな鋳型、つまり反射防止膜作製用スタンパを得ることも可能であり、耐久性、耐摩耗性、あるいは剥離特性の向上に有効である。図4に示す例では、先ず陽極酸化ポーラスアルミナ3を鋳型としてネガ型材としてのポリマー1に構造を転写した後陽極酸化ポーラスアルミナ3を除去し、作製されたネガ型にポジ型材としての金属等を充填し、ネガ型を除去して金属等からなるスタンパを得る。

【0026】

本発明においては、更に、図5に示すように、テーパー状の孔を形成するのに先立ち、あらかじめ比較的長時間陽極酸化を施し、陽極酸化ポーラスアルミナ層の孔配列を規則化させ、その後、アルミナ層を除去することで、アルミニウム表面にポーラスアルミナの底部(バリア層と呼ばれる)に対応する規則的な窪み配列を得、再び同一の電圧での陽極酸化、および孔径拡大処理を組み合わせることで、最表面から細孔が規則配列したテーパー状ポーラスアルミナを形成する。つまり、好ましい形状のテーパー状細孔がより高い規則性をもって配列された再陽極酸化層6を形成する。一般に、陽極酸化ポーラスアルミナにおいて、陽極酸化初期に形成される最表面部分の細孔配列の規則性は低く、このような陽極酸化ポーラスアルミナをもとに形成された無反射膜では、光散乱が増大し良好な無反射膜としては利用が困難になる可能性があるが、上記手法に基づけば、細孔が高い規則性をもって配列した陽極酸化ポーラスアルミナを得ることが可能となり、良好な無反射膜の形成に寄与する。このとき、シュウ酸を電解液として用いる場合には、30〜60Vの化成電圧で、より好ましくは、40Vで、また、硫酸を電解液として用いる場合には、25〜30Vの化成電圧で高い規則性を有する陽極酸化ポーラスアルミナが得られることが知られている(たとえば、益田,応用物理,vol.69, No.5, p.558 (2000))。このようにして形成された高い規則性の孔配列を有する陽極酸化ポーラスアルミナは、直接、あるいは更に金属等の鋳型作製に有効に用いることが可能である。

【0027】

本発明においては、更に、図6に示すように、所望の配列の突起を有するモールド7を用いることでアルミニウム2の表面に窪み配列を形成し、その後、窪み間隔に適合した化成電圧での陽極酸化と孔径拡大処理を組み合わせることで、窪みが孔発生の開始点となり、モールドの突起配列に対応した孔配列を有するテーパー状の孔を有する陽極酸化ポーラスアルミナを得ることが可能となる。この方法によれば、任意の周期、配列を有する陽極酸化ポーラスアルミナの形成が可能となり良好な無反射膜を得るのに寄与する。この方法では、高い規則性の細孔配列を有するポーラスアルミナを得るのみならず、表示材料として用いる際に問題となる光干渉にもとづく干渉色の発生等の抑制にも寄与する。このようにして形成された高い規則性の孔配列を有する陽極酸化ポーラスアルミナは、直接、あるいは更に金属等の鋳型作製に有効に用いることが可能である。

【実施例】

【0028】

次に、実施例に基づいて、本発明を更に具体的に説明する。

実施例1

純度99.99%のアルミニウム板を0.3Mシュウ酸を電解液とし、化成電圧40Vとし、50秒間陽極酸化を行った。その後、2重量%リン酸30℃中に5分間浸漬し、孔径拡大処理を施した。この操作を5回繰り返すことで、周期100nm、細孔径開口部80nm、底部25nm、孔深さ300nmのテーパー状細孔を有する陽極酸化ポーラスアルミナを得た。

【0029】

重合開始剤として5重量%の過酸化ベンゾイルを含むメタクリル酸メチルモノマーを細孔内に充填した後、紫外線を照射することで重合させた。重合後、高分子層を鋳型から剥離することで、表面に突起配列を有するポリメチルメタクリレート樹脂を得た。得られた高分子膜の反射率を測定した結果、反射率の低減が確認された。

【0030】

実施例2

実施例1と同様のアルミニウム板に対して、0.3M硫酸を電解液とし、化成電圧25Vとし、陽極酸化、孔径拡大処理を繰り返した。その後、同様にポリメタクリル酸メチル樹脂に構造を転写することにより、反射率の低減が確認された。

【0031】

実施例3

実施例1と同様の条件で、2時間陽極酸化を施したのち、ポーラスアルミナ層をリン酸/クロム酸混合液により選択的に溶解除去した。この後、同一の条件で陽極酸化、孔径拡大処理を組み合わせることで、細孔が高度に配列したテーパー状孔を有する陽極酸化ポーラスアルミナを得た。その後、実施例1と同様の手法によりポリメタクリル酸メチル樹脂に構造を転写することにより、反射率の低減が確認された。

【0032】

実施例4

実施例1と同様の方法でテーパー形状孔を有する陽極酸化ポーラスアルミナを形成後、これを鋳型として、ポリカーボネート樹脂に転写を行うことで、低反射率特性を示すことが確認された。

【0033】

実施例5

実施例1と同様の方法でテーパー状孔を有する陽極酸化ポーラスアルミナを形成後、陽極酸化ポーラスアルミナにポリメチルメタクリレートを充填し、ポーラスアルミナのネガ鋳型を得た。その後、ポリメチルメタクリレート表面に導電化処理を施し、めっき法によりニッケルを充填した。ポリメタクリレートネガ鋳型を溶解除去することで、母型である陽極酸化ポーラスアルミナと同一の構造を有するニッケルポジ鋳型を得た。これを加温したポリメチルメタクリレートに押し付けることにより表面に突起配列を有する低反射膜を得た。

【0034】

実施例6

周期200nmの突起配列を有するモールドをアルミニウム板に押し付けることにより、アルミニウム表面に突起に対応した窪み配列を得た。その後、0.05Mシュウ酸を用い、80Vの化成電圧での陽極酸化と孔径拡大処理を5回繰り返すことで、周期200nm、細孔径開口部160nm、底部50nm、孔深さ500nmのテーパー状細孔を有する陽極酸化ポーラスアルミナを得た。その後、実施例1と同様の手法によりポリメタクリル酸メチル樹脂に構造を転写することにより、反射率の低減が確認された。

【産業上の利用可能性】

【0035】

本発明は、反射防止膜の形成が要求されるあらゆる用途に適用でき、とくに、視認性の向上が要求される各種情報機器用表示装置等に好適なものである。

【符号の説明】

【0036】

1 高分子フィルム(高分子膜、ポリマー)

2 アルミニウム

3 陽極酸化ポーラスアルミナ

4 細孔

5 金属(スタンパ)

6 再陽極酸化層

7 モールド

【技術分野】

【0001】

本発明は、高分子膜(フィルム)の表面に形成され、可視光域における反射を低減させる反射防止層(反射防止膜)を形成するための陽極酸化ポーラスアルミナからなる鋳型及びその製造方法に関する。

【背景技術】

【0002】

様々な情報機器用表示装置において、高分子フィルムが広く用いられているが、良好な視認性を確保するためには、反射光を抑制するための反射防止層の形成が必要とされる。通常,反射防止層としては,異なる屈折率からなる誘電体から構成される多層膜が用いられているが、誘電体層の形成には、真空蒸着法、あるいはスパッタ法が用いられており、反射層形成には、高価な装置と多大な作製時間を必要とするという問題点があった。

【0003】

一方、高分子フィルムの表面に突起状の形状を付与し、屈折率が連続的に変化する層を形成することにより反射率を低減する方式が知られている。高分子フィルムに突起形状を付与するためには、通常、突起形状に対応した窪み配列を有するスタンパを用意し、これをもとに高分子フィルムを加工する方法が用いられている。

【0004】

高分子フィルムの表面に突起形状を形成するためのスタンパに形成する窪みは、光の波長に比較して微細な周期を有し、可視光域で反射率を十分減衰させるためには、波長の1/4程度の深さを有することが必要とされる(たとえば、特許文献1)。このとき、窪みは、屈折率を連続的に変化させる必要があることから、テーパー形状を有することが必要とされる。

【0005】

このような条件を満たす窪み配列の形成のため、電子ビームリソグラフィー、あるいは光露光法によるパターニングとSiに代表される半導体単結晶の異方性エッチングを組み合わせる手法が一般に用いられている。これは、所望の周期の開口を各種リソグラフィーで形成した後、湿式あるいは乾式エッチング法によりテーパー形状の孔を形成するものである。リソグラフィー法として、電子ビームリソグラフィーは十分に微細な周期のパターンニングが可能であるが、加工に多大な時間と高価な装置が必要とされる。光露光法では、レーザー光の干渉を用いることでパターンを形成する方法が用いられるが、十分に微細な周期の構造を形成することは困難である。

【0006】

微細なパターンを形成する手法として、規則的な細孔配列を有する陽極酸化ポーラスアルミナを用いる方法が提案されている(たとえば、非特許文献1)。この方法では,規則的な細孔配列を有する陽極酸化ポーラスアルミナをマスクとし、反応性イオンエッチングを施すことによりSi基板に窪みを形成する。このようにして形成された窪み配列を鋳型とし,高分子に同様の構造を形成する手法は容易に類推し得るが、この方法においては、無反射層形成に必須なテーパー形状の形成は困難であった。

【0007】

これらの他、陽極酸化ポーラスアルミナの多孔質構造にエッチングを施し、これをもとにスタンパを作製する方法が提案されているが(たとえば、特許文献1)、陽極酸化ポーラスアルミナの細孔形状は円柱状であるので、単にこれをもとに反射防止膜に必要な制御されたテーパー形状を有する突起形状を高分子フィルムに形成することは困難である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003―43203号公報

【非特許文献】

【0009】

【非特許文献1】Kanamori et al., Appl. Phys. Lett., vol. 78, No.2, p.142 (2001)

【発明の概要】

【発明が解決しようとする課題】

【0010】

上記のように、リソグラフィーを用いる方法では、大面積を加工可能なスタンパを安価に製造することは困難であり、またテーパー形状を制御することは困難であった。また、陽極酸化ポーラスアルミナを用いる手法においても、無反射層形成に必須な最適なテーパー形状を形成するのが困難であるという問題点を有していた。

【0011】

そこで本発明の課題は、上記従来技術における問題点を解決するために、高分子フィルム面に所望の反射防止膜を効率的に形成可能な陽極酸化ポーラスアルミナからなる鋳型及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を解決するために、本発明は、陽極酸化と孔径拡大処理を組み合わせることで、連続的に細孔径が変化したテーパー形状を付与した陽極酸化ポーラスアルミナを鋳型として用いることで無反射高分子フィルムの作製を可能にするものである。すなわち、本発明の陽極酸化ポーラスアルミナからなる鋳型の製造方法は、下記の工程を有する。

(1)アルミニウム基材の表面に陽極酸化を施してアルミナ層を形成する工程。

(2)前記アルミナ層を除去する工程。

(3)前記工程(2)の後、再び陽極酸化を施して細孔を形成する工程。

(4)細孔に孔径拡大処理を施す工程。

さらに下記の工程を有することが好ましい。

(5)前記工程(4)の後、再び陽極酸化を施す工程。

(6)前記工程(4)および工程(5)を交互に繰り返す工程。

前記工程(6)においては、孔径拡大処理で該工程が終了することが好ましい。

本発明の陽極酸化ポーラスアルミナからなる鋳型は、本発明の製造方法により製造されたものである。

本発明に係る反射防止膜の製造方法は、高分子膜の表面に凹凸を形成し、屈折率を連続的に変化させることで反射を低減させる反射防止膜の製造方法であって、前記凹凸の形成に、表面に細孔を有し、該細孔に、陽極酸化と孔径拡大処理を組み合わせることで、連続的に細孔径が変化するテーパー形状を付与した陽極酸化ポーラスアルミナを鋳型として、あるいは該陽極酸化ポーラスアルミナを鋳型として作製したスタンパを鋳型として用いることを特徴とする方法からなる。

【0013】

この反射防止膜の製造方法においては、細孔周期50nm〜300nm,細孔深さ100nm以上の陽極酸化ポーラスアルミナを鋳型として用いることで、より最適な無反射膜の作製を実現できる。

【0014】

また、定電圧で長時間陽極酸化を施したのち、一旦酸化皮膜を除去し、再び同一条件で陽極酸化を施すことで作製した陽極酸化ポーラスアルミナを用いることで、高い孔配列規則性を有する陽極酸化ポーラスアルミナを鋳型とすることが可能となる。

【0015】

使用する陽極酸化ポーラスアルミナとしては、たとえば、シュウ酸を電解液として用い、化成電圧30V〜60Vにおいて作製した陽極酸化ポーラスアルミナを用いることもでき、硫酸を電解液として用い、化成電圧25V〜30Vにおいて作製した陽極酸化ポーラスアルミナを用いることもできる。このような陽極酸化ポーラスアルミナを用いることで、より高い規則性を有する窪み配列を鋳型とすることが可能となる。

【0016】

さらに、陽極酸化ポーラスアルミナの作製において、陽極酸化に先立ちアルミニウム表面に微細な窪みを形成し、これを陽極酸化時の細孔発生点とすることもできる。これにより、任意の配列を有する窪み配列を有する鋳型とすることが可能となる。

【0017】

本発明に係る反射防止膜は、このような方法により製造されたものであり、所望形状に形成された表面凹凸により、優れた反射防止性能を有するものである。この反射防止膜は、とくに光透過性高分子膜の表面に形成することにより、各種用途において目標とする反射防止性能を発揮することができる。

【0018】

本発明に係る反射防止膜作製用スタンパの製造方法は、高分子膜の表面に凹凸を形成し、屈折率を連続的に変化させることで反射を低減させる反射防止膜の作製に用いるスタンパの製造方法であって、表面に細孔を有し、該細孔に、陽極酸化と孔径拡大処理を組み合わせることで、連続的に細孔径が変化するテーパー形状を付与した陽極酸化ポーラスアルミナを鋳型として用いることを特徴とする方法からなる。

【0019】

本発明に係る反射防止膜作製用スタンパは、このような方法により製造されたものからなる。

【発明の効果】

【0020】

本発明によれば、従来の方法に比較し、より簡便に、またテーパー形状が制御された陽極酸化ポーラスアルミナに基づく鋳型の形成が可能となり、この結果、可視光域における反射を低減した反射防止層およびその製造方法、更には、反射防止層を形成するためのスタンパ、およびその製造が可能となる。

【図面の簡単な説明】

【0021】

【図1】表面突起配列を形成した高分子無反射膜の例を示す概断面図である。

【図2】本発明において、陽極酸化とエッチングを組み合わせることでテーパー状細孔を有する陽極酸化ポーラスアルミナを形成する過程を示す図である。

【図3】テーパー状細孔を有する陽極酸化ポーラスアルミナを鋳型として突起形状を有する高分子無反射膜の形成過程を示す図である。

【図4】テーパー状細孔を有する陽極酸化ポーラスアルミナを鋳型にして金属からなるスタンパの形成過程を示す図である。

【図5】陽極酸化を施した後、一旦酸化層を溶解除去し、再び陽極酸化を行うことで、規則性の高いテーパー形状細孔を有する陽極酸化ポーラスアルミナを作製する過程を示す図である。

【図6】規則突起配列を有するモールドを用い、アルミニウム表面に窪み配列を形成し、陽極酸化を行うことで細孔配列が制御されたテーパー状細孔を有する陽極酸化ポーラスアルミナを作製する過程を示す図である。

【発明を実施するための形態】

【0022】

以下に、本発明の望ましい実施の形態について、図面を参照して説明する。

図1は,本発明において形成される高分子からなる反射防止膜(無反射膜)の構造例を示している。高分子膜1の表面にテーパー状の突起配列、つまり凹凸を有することで,屈折率が連続的に変化し、反射率の低減が可能となる。

【0023】

図2は,本発明において,テーパー形状を有する陽極酸化ポーラスアルミナの作製方法法を示したものである。陽極酸化ポーラスアルミナ3は、アルミニウム基材2の表面に形成されるが、陽極酸化ポーラスアルミナ3の細孔4の形状は、円筒形状をしており、そのままでは、無反射膜を形成するための鋳型としての利用は困難である。本発明においては、陽極酸化と、エッチングによる孔の拡大処理を組み合わせることにより、所望のテーパー形状の孔を有する陽極酸化ポーラスアルミナの作製を実現する。所定の時間陽極酸化を施して所望の深さの細孔を形成したのち、適当な酸溶液中に浸漬することにより孔径の拡大処理を施す。この後、再び陽極酸化を施すことにより、1段階目に比較して孔径の小さな孔を形成する。この操作を繰り返すことにより、テーパー形状を有する陽極酸化ポーラスアルミナを得ることができる。このとき,繰り返し段数を増大することにより、より滑らかなテーパー形状を得ることが可能となる。陽極酸化時間と孔径拡大処理時間とを調整することで、様々なテーパー形状を有する孔の形成が可能であり、周期、孔深さに合わせて、最適な屈折率変化を設計することが可能となる。

【0024】

このようにして形成されたテーパー形状を有する陽極酸化ポーラスアルミナを鋳型とし、図3に示すように、高分子フィルム(高分子膜)1に構造を転写し(たとえば、ポリマーを鋳型に充填することにより転写し)、鋳型を除去することで表面に突起を有する無反射構造を得ることができる。高分子フィルム1としては,良好な光透過性と加工性を有するものが利用できるが、代表的なものとして、アクリル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂等が挙げられる。また、高分子への転写には、モノマーを充填した後重合させる方法、適当な溶媒に溶解した高分子をキャストする方法のほか、加温あるいは溶媒を加えることで可塑化した状態の高分子フィルムへ鋳型を押し付けることにより達成することができる。

【0025】

テーパー形状の孔を有する陽極酸化ポーラスアルミナを鋳型として用いる場合、陽極酸化ポーラスアルミナを直接用いる方法に加え、図4に示すように、陽極酸化ポーラスアルミナを鋳型とし、金属等の材料により同一の形状を有する新たな鋳型、つまり反射防止膜作製用スタンパを得ることも可能であり、耐久性、耐摩耗性、あるいは剥離特性の向上に有効である。図4に示す例では、先ず陽極酸化ポーラスアルミナ3を鋳型としてネガ型材としてのポリマー1に構造を転写した後陽極酸化ポーラスアルミナ3を除去し、作製されたネガ型にポジ型材としての金属等を充填し、ネガ型を除去して金属等からなるスタンパを得る。

【0026】

本発明においては、更に、図5に示すように、テーパー状の孔を形成するのに先立ち、あらかじめ比較的長時間陽極酸化を施し、陽極酸化ポーラスアルミナ層の孔配列を規則化させ、その後、アルミナ層を除去することで、アルミニウム表面にポーラスアルミナの底部(バリア層と呼ばれる)に対応する規則的な窪み配列を得、再び同一の電圧での陽極酸化、および孔径拡大処理を組み合わせることで、最表面から細孔が規則配列したテーパー状ポーラスアルミナを形成する。つまり、好ましい形状のテーパー状細孔がより高い規則性をもって配列された再陽極酸化層6を形成する。一般に、陽極酸化ポーラスアルミナにおいて、陽極酸化初期に形成される最表面部分の細孔配列の規則性は低く、このような陽極酸化ポーラスアルミナをもとに形成された無反射膜では、光散乱が増大し良好な無反射膜としては利用が困難になる可能性があるが、上記手法に基づけば、細孔が高い規則性をもって配列した陽極酸化ポーラスアルミナを得ることが可能となり、良好な無反射膜の形成に寄与する。このとき、シュウ酸を電解液として用いる場合には、30〜60Vの化成電圧で、より好ましくは、40Vで、また、硫酸を電解液として用いる場合には、25〜30Vの化成電圧で高い規則性を有する陽極酸化ポーラスアルミナが得られることが知られている(たとえば、益田,応用物理,vol.69, No.5, p.558 (2000))。このようにして形成された高い規則性の孔配列を有する陽極酸化ポーラスアルミナは、直接、あるいは更に金属等の鋳型作製に有効に用いることが可能である。

【0027】

本発明においては、更に、図6に示すように、所望の配列の突起を有するモールド7を用いることでアルミニウム2の表面に窪み配列を形成し、その後、窪み間隔に適合した化成電圧での陽極酸化と孔径拡大処理を組み合わせることで、窪みが孔発生の開始点となり、モールドの突起配列に対応した孔配列を有するテーパー状の孔を有する陽極酸化ポーラスアルミナを得ることが可能となる。この方法によれば、任意の周期、配列を有する陽極酸化ポーラスアルミナの形成が可能となり良好な無反射膜を得るのに寄与する。この方法では、高い規則性の細孔配列を有するポーラスアルミナを得るのみならず、表示材料として用いる際に問題となる光干渉にもとづく干渉色の発生等の抑制にも寄与する。このようにして形成された高い規則性の孔配列を有する陽極酸化ポーラスアルミナは、直接、あるいは更に金属等の鋳型作製に有効に用いることが可能である。

【実施例】

【0028】

次に、実施例に基づいて、本発明を更に具体的に説明する。

実施例1

純度99.99%のアルミニウム板を0.3Mシュウ酸を電解液とし、化成電圧40Vとし、50秒間陽極酸化を行った。その後、2重量%リン酸30℃中に5分間浸漬し、孔径拡大処理を施した。この操作を5回繰り返すことで、周期100nm、細孔径開口部80nm、底部25nm、孔深さ300nmのテーパー状細孔を有する陽極酸化ポーラスアルミナを得た。

【0029】

重合開始剤として5重量%の過酸化ベンゾイルを含むメタクリル酸メチルモノマーを細孔内に充填した後、紫外線を照射することで重合させた。重合後、高分子層を鋳型から剥離することで、表面に突起配列を有するポリメチルメタクリレート樹脂を得た。得られた高分子膜の反射率を測定した結果、反射率の低減が確認された。

【0030】

実施例2

実施例1と同様のアルミニウム板に対して、0.3M硫酸を電解液とし、化成電圧25Vとし、陽極酸化、孔径拡大処理を繰り返した。その後、同様にポリメタクリル酸メチル樹脂に構造を転写することにより、反射率の低減が確認された。

【0031】

実施例3

実施例1と同様の条件で、2時間陽極酸化を施したのち、ポーラスアルミナ層をリン酸/クロム酸混合液により選択的に溶解除去した。この後、同一の条件で陽極酸化、孔径拡大処理を組み合わせることで、細孔が高度に配列したテーパー状孔を有する陽極酸化ポーラスアルミナを得た。その後、実施例1と同様の手法によりポリメタクリル酸メチル樹脂に構造を転写することにより、反射率の低減が確認された。

【0032】

実施例4

実施例1と同様の方法でテーパー形状孔を有する陽極酸化ポーラスアルミナを形成後、これを鋳型として、ポリカーボネート樹脂に転写を行うことで、低反射率特性を示すことが確認された。

【0033】

実施例5

実施例1と同様の方法でテーパー状孔を有する陽極酸化ポーラスアルミナを形成後、陽極酸化ポーラスアルミナにポリメチルメタクリレートを充填し、ポーラスアルミナのネガ鋳型を得た。その後、ポリメチルメタクリレート表面に導電化処理を施し、めっき法によりニッケルを充填した。ポリメタクリレートネガ鋳型を溶解除去することで、母型である陽極酸化ポーラスアルミナと同一の構造を有するニッケルポジ鋳型を得た。これを加温したポリメチルメタクリレートに押し付けることにより表面に突起配列を有する低反射膜を得た。

【0034】

実施例6

周期200nmの突起配列を有するモールドをアルミニウム板に押し付けることにより、アルミニウム表面に突起に対応した窪み配列を得た。その後、0.05Mシュウ酸を用い、80Vの化成電圧での陽極酸化と孔径拡大処理を5回繰り返すことで、周期200nm、細孔径開口部160nm、底部50nm、孔深さ500nmのテーパー状細孔を有する陽極酸化ポーラスアルミナを得た。その後、実施例1と同様の手法によりポリメタクリル酸メチル樹脂に構造を転写することにより、反射率の低減が確認された。

【産業上の利用可能性】

【0035】

本発明は、反射防止膜の形成が要求されるあらゆる用途に適用でき、とくに、視認性の向上が要求される各種情報機器用表示装置等に好適なものである。

【符号の説明】

【0036】

1 高分子フィルム(高分子膜、ポリマー)

2 アルミニウム

3 陽極酸化ポーラスアルミナ

4 細孔

5 金属(スタンパ)

6 再陽極酸化層

7 モールド

【特許請求の範囲】

【請求項1】

下記の工程を有する、陽極酸化ポーラスアルミナからなる鋳型の製造方法。

(1)アルミニウム基材の表面に陽極酸化を施してアルミナ層を形成する工程。

(2)前記アルミナ層を除去する工程。

(3)前記工程(2)の後、再び陽極酸化を施して細孔を形成する工程。

(4)細孔に孔径拡大処理を施す工程。

【請求項2】

さらに下記の工程を有する、請求項1に記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

(5)前記工程(4)の後、再び陽極酸化を施す工程。

(6)前記工程(4)および工程(5)を交互に繰り返す工程。

【請求項3】

前記工程(6)においては、孔径拡大処理で該工程が終了する、請求項2に記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

【請求項4】

シュウ酸を電解液として用い、化成電圧30V〜60Vにて陽極酸化を行う、請求項1〜3のいずれかに記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

【請求項5】

硫酸を電解液として用い、化成電圧25V〜30Vにて陽極酸化を行う、請求項1〜3のいずれかに記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の方法により製造された陽極酸化ポーラスアルミナからなる鋳型。

【請求項7】

細孔周期50nm〜300nm、細孔深さ100nm以上である、請求項6に記載の陽極酸化ポーラスアルミナからなる鋳型。

【請求項1】

下記の工程を有する、陽極酸化ポーラスアルミナからなる鋳型の製造方法。

(1)アルミニウム基材の表面に陽極酸化を施してアルミナ層を形成する工程。

(2)前記アルミナ層を除去する工程。

(3)前記工程(2)の後、再び陽極酸化を施して細孔を形成する工程。

(4)細孔に孔径拡大処理を施す工程。

【請求項2】

さらに下記の工程を有する、請求項1に記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

(5)前記工程(4)の後、再び陽極酸化を施す工程。

(6)前記工程(4)および工程(5)を交互に繰り返す工程。

【請求項3】

前記工程(6)においては、孔径拡大処理で該工程が終了する、請求項2に記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

【請求項4】

シュウ酸を電解液として用い、化成電圧30V〜60Vにて陽極酸化を行う、請求項1〜3のいずれかに記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

【請求項5】

硫酸を電解液として用い、化成電圧25V〜30Vにて陽極酸化を行う、請求項1〜3のいずれかに記載の陽極酸化ポーラスアルミナからなる鋳型の製造方法。

【請求項6】

請求項1〜5のいずれかに記載の方法により製造された陽極酸化ポーラスアルミナからなる鋳型。

【請求項7】

細孔周期50nm〜300nm、細孔深さ100nm以上である、請求項6に記載の陽極酸化ポーラスアルミナからなる鋳型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−100941(P2010−100941A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2009−285378(P2009−285378)

【出願日】平成21年12月16日(2009.12.16)

【分割の表示】特願2009−210836(P2009−210836)の分割

【原出願日】平成15年11月21日(2003.11.21)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成21年12月16日(2009.12.16)

【分割の表示】特願2009−210836(P2009−210836)の分割

【原出願日】平成15年11月21日(2003.11.21)

【出願人】(591243103)財団法人神奈川科学技術アカデミー (271)

【Fターム(参考)】

[ Back to top ]