Fターム[2C057AP34]の内容

インクジェット(粒子形成、飛翔制御) (80,135) | ヘッドの製造 (18,267) | 加工方法 (12,269) | エッチング使用 (2,606) | ウェットエッチング (1,086) | 異方性エッチング (609)

Fターム[2C057AP34]に分類される特許

81 - 100 / 609

液体吐出ヘッド、その製造方法、並びに、その駆動方法、及び、画像記録装置

【課題】高剛性、高変位の圧電アクチュエータを備えた液体吐出ヘッド、その製造方法、並びに、その駆動方法、及び、画像記録装置を提供する。

【解決手段】上下に変位して、圧力室112の容積を拡縮させる圧電アクチュエータ134が、初期状態において、圧力室側に凸状に湾曲して形成される。圧電アクチュエータ134は、駆動電圧が印加されると、中立点を超えて、圧力室112とは反対方向に変位して、圧力室112の容積を拡大させ、駆動電圧の印加を停止すると、元の状態に復帰して、圧力室112の容積を縮小させる。

(もっと読む)

液体吐出ヘッド用基板の製造方法

【課題】開口幅が縮められた供給口を有する液体吐出ヘッド用基板を高い生産効率で安定的に製造する方法を提供することにある。

【解決手段】相対する2面を持つシリコン基板の第1の面に、液体供給口を形成する部分に対応した開口部を有するエッチングマスク層を形成する工程と、第1の面に相対する第2の面の液体供給口を形成する部分に凹部を形成する工程と、第1の面の開口部上に凹部を形成する工程と、第1の面の開口部よりシリコン基板を結晶異方性エッチングにてエッチングし、液体供給口を形成する工程とを有することを特徴とする液体吐出ヘッド用基板の製造方法を提供する。

(もっと読む)

液滴吐出ヘッド、液滴吐出装置

【課題】液滴吐出の際の振動部の振動制御を行い、駆動周波数を高める。

【解決手段】ノズルと、前記ノズルに連通するとともに、前記液体を貯留する液体室と、弾性変位可能に形成された振動部と、前記振動部に対して空間を隔て、前記振動部に対向して配置された電極部と、前記振動部および前記電極部の間の充放電を行う電圧印加部とを有する第1静電アクチュエーターと、前記空間における気体の圧力を調整する圧力調整部と、を備えた。

(もっと読む)

シリコン基板の加工方法および液体吐出ヘッド用基板の製造方法

【課題】加工処理と同時に厳密なエッチングレート管理が可能となるシリコン基板の加工方法を提供する。

【解決手段】シリコン基板1の裏面にエッチングレートを測定するためのエッチングレート測定用マスク層38を形成しておき、結晶異方性エッチング処理の際に、エッチングレート測定用マスク層に設けられた開口部32においてエッチング空間17を形成する。このエッチング空間からエッチング液の状態を把握し、次ロットにおける結晶異方性エッチングにおける処理条件を調整することができる。

(もっと読む)

ノズルプレートの製造方法

【課題】ノズル孔の形状のばらつきに起因するインク液滴の吐出量のばらつきが低減されたノズルプレートを得る。

【解決手段】表面が(100)面である単結晶シリコン基板40の第1の面40aをエッチングして凹部45を形成する工程と、凹部45の内面を含む第1の面40aの全面にエッチングマスク層47を形成する工程と、凹部45の底面におけるエッチングマスク層47を除去して単結晶シリコンを露出させる工程と、凹部45の底面を掘り下げて掘り下げ部46を形成する工程と、掘り下げ部46の内面に結晶方位を利用した異方性ウェットエッチングを施して、正8面体の空洞部48を形成する工程と、単結晶シリコン基板40を第1の面40aの反対側の面である第2の面40b側から空洞部48に達するまで薄型化して空洞部48の一部を第2の面40b側に開口された第2のノズル孔部11bとする工程と、を有するノズルプレート1の製造方法。

(もっと読む)

液体吐出ヘッド用基板及びその製造方法及び、液体吐出ヘッド用基板を用いた液体吐出ヘッド及びその製造方法

【課題】液体吐出ヘッド用基板において、電極へのインクの染み込み防止を達成することができ、かつ、面積を縮小することができる液体吐出ヘッド用基板を提供する。

【解決手段】基板101の第一の面102と、基板101の第三の面104との間に設けられ、液体を吐出するためのエネルギーを発生する素子201と電気的に接続する複数の電極205と電気的に接続する電極層202が領域105の内側に設けられている。さらに、領域105には電極層202を被覆する樹脂からなる部材402が設けられている。

(もっと読む)

ノズル基板の製造方法、液滴吐出ヘッド、および液滴吐出装置

【課題】ノズル基板に形成されたノズルについて、実際に対象物上に正しく画像を形成することが出来るノズルを得るため、ノズルの孔曲がり、すなわち吐出面に対する垂直度を調べる必要があった。

【解決手段】基準孔15は、接合面側および吐出面側において開口する形状がそれぞれ正方形であり、底面が接合面に位置し、上面が吐出面に位置する正四角錐台の形状を有している。そして、この正四角錐台は、中心軸が吐出面に対して垂直方向になるように形成されている。従って、基準孔15は、第1ノズル11が開口している吐出面と沿う面において形成される上面(平面)形状の中心位置が、常に同じ位置を呈する孔である。この結果、基準孔15を基準として、第1ノズル11について、吐出面側の開口孔の中心位置と、接合面側の開口孔の中心位置を計測すれば、ノズル基板10に設けられた第1ノズル11について、吐出面に対する垂直度を調べることができる。

(もっと読む)

静電アクチュエーター、吐出ヘッド及びそれらの製造方法並びに吐出装置

【課題】振動板の貼り付きを防止し、また当接面側の絶縁膜あるいはDLC膜の異物化を防止するとともに、駆動耐久性に優れ、高電圧駆動が可能な静電アクチュエーター、吐出ヘッド及びそれらの製造方法並びに吐出装置を提供する。

【解決手段】静電アクチュエーターは、基板8上に形成された固定電極14と、固定電極14に対して所定のギャップGを介して対向配置された可動電極12と、を備え、固定電極14と可動電極12との間に静電気力を発生させて、可動電極12に変位を生じさせる静電アクチュエーターであって、可動電極12又は固定電極14上に酸化物系絶縁膜22が形成され、この酸化物系絶縁膜22の上に、水酸化アモルファスカーボン膜24が形成され、さらにギャップG内部が放電抑制ガス58雰囲気に保たれている。

(もっと読む)

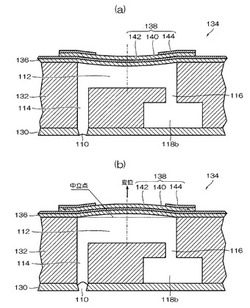

圧電型アクチュエータ、液滴吐出ヘッド、画像形成装置及び圧電型アクチュエータの製造方法

【課題】容易かつコストアップにならない方法で変位量を向上させ、高集積化及び低コスト化を実現した圧電型アクチュエータ、それを用いた液滴吐出ヘッド及び画像形成装置を提供することを目的とする。

【解決手段】複数の空隙部33を有する基板20と、基板20の一方の面に固定された弾性膜21と、弾性膜21の一方の面に、空隙部33に対応させて設けた複数の圧電素子を備え、圧電素子22に電圧が印加されて撓み振動をすることで、弾性膜21を該撓み方向に変位させる圧電型アクチュエータであって、弾性膜21は、基板20との固定部よりも、圧電素子22の形成部分が、圧電素子22の撓み方向側に突出した形状を有する。

(もっと読む)

積層構造体基板および液滴吐出ヘッド基板、積層構造体の製造方法

【課題】区画形成された積層構造体を接着層に影響されずにレーザ光の照射によりスクライブして容易に取り出すことが可能な積層構造体基板および液滴吐出ヘッド基板、この積層構造体の製造方法および液滴吐出ヘッドの製造方法を提供することを目的とする。

【解決手段】液滴吐出ヘッド基板100は、封止基板1が複数区画形成された第1の基板101と、アクチュエータ基板3が複数区画形成された第2の基板103と、アクチュエータ基板3に対応して個々に接合されたノズルプレート4とを有している。第1の基板101と第2の基板103は、いずれもレーザ光を透過可能なシリコン単結晶基板からなり、第1の基板101の接合面には、切断予定ライン40上に沿って凹部7が設けられている。凹部7の切断予定ライン40上には、接着層9が介在しない状態で、第1の基板101と第2の基板103とが接合されている。

(もっと読む)

シリコン製ノズル基板、シリコン製ノズル基板を備えた液滴吐出ヘッド、液滴吐出ヘッドを搭載した液滴吐出装置、及びシリコン製ノズル基板の製造方法

【課題】ノズル孔の縁部が吐出液に浸食されることがなく吐出液に対する耐久性に優れ、撥水膜自体も当初から強固に密着されており、ノズル孔内壁への被覆やノズル面への撥水膜形成に際して、均一な被覆、正確な塗布領域の制御が可能なシリコン製ノズル基板等を提供する。

【解決手段】液滴を吐出するためのノズル孔11を有し、ノズル孔11の液滴吐出側の面1aからノズル孔11の内壁11cまで酸化物からなる耐吐出液保護膜13を連続して形成し、耐吐出液保護膜13の上に撥水膜14を形成した。また、ノズル孔11の内壁11cから接合面1bにかけて上記の酸化物と同一材料の酸化物からなる保護膜12を連続して設け、保護膜12の上に耐吐出液保護膜13を連続して設けた。

(もっと読む)

シリコン基板の加工方法及び液体吐出ヘッド用基板の製造方法

【課題】横の広がりを抑えて貫通孔を形成することができるシリコン基板の加工方法を提供する。

【解決手段】シリコン基板1に貫通孔8を形成するシリコン基板の加工方法であって、(1)前記シリコン基板の裏面に開口部を有するエッチングマスク層5を形成する工程と、(2)前記開口部を通じて前記シリコン基板に未貫通孔7を形成する工程と、(3)前記未貫通孔が形成された前記シリコン基板の裏面から、(100)面のエッチングレートが(110)面のエッチングレートよりも速いエッチング液を用いて結晶異方性エッチングを行い、前記貫通孔を形成する工程と、を有するシリコン基板の加工方法である。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド、液滴吐出装置及び静電アクチュエーターの製造方法

【課題】ギャップの封止を複雑な工程を要することなく、安価な材料を用いて行なうようにして小型化及び低コスト化を実現するようにした静電アクチュエーターを提供する。

【解決手段】本発明に係る静電アクチュエーターは、固定電極32及びリード部33が形成された凹部31を有する第1の基板(電極基板30)と、固定電極32にギャップ40を隔てて対向し、固定電極32との間で発生させた静電気力により動作する可動電極(振動板22)及びリード部33に対向し、凹部31に挿入されることでギャップ40を封止している封止薄膜部25を有する第2の基板(キャビティ基板20)と、を備えている。

(もっと読む)

液滴吐出ヘッド、液滴吐出装置及び液滴吐出ヘッドの製造方法

【課題】吐出室の側壁の幅精度を向上させ、吐出性能の安定化を図るようにした液滴吐出ヘッドを提供する。

【解決手段】液滴吐出ヘッド100は、液体を吐出するノズル孔11が形成されたノズル基板10と、ノズル孔11と連通し、底壁が振動板22となる吐出室21が形成されたキャビティ基板20と、振動板22を駆動する個別電極32が振動板22にギャップ40を隔てて対向するように形成された電極基板30と、を備え、吐出室21の側壁のうち少なくとも長手方向の側壁(隔壁25)を耐アルカリ性部材で構成している。

(もっと読む)

インクジェットヘッド

【課題】印字品質がよく、しかも応答速度が速いインクジェットヘッドを提案すること。

【解決手段】静電駆動式のインクジェットヘッド1において、第2ノズル11bの中心に

対するインクノズル11aの中心を相対的にインクが供給される側の位置に形成している

。個別インク室5を結晶面方位(110)のシリコンに異方性エッチングで形成した場合

でも、インク液滴はノズル面3aに対して鉛直方向に真っ直ぐ吐出するので、印字品質が

よく、かつ、応答速度の速いインクジェットヘッドを実現することが可能になる。

(もっと読む)

ノズル形成方法

【課題】ノズル列全体が位置合わせされたノズルデバイス及びその製造方法を提供する。

【解決手段】垂直壁を有する穴に接続されたテーパー部を有する流体吐出ノズルについて記載する。ノズルの列がダイ全体に渡って形成され、複数のダイが半導体基板に形成されたときでも、テーパー部と穴とが互いに位置合わせされるように、ノズルのテーパー部と垂直壁を有する穴との両方は、半導体層の片面から形成される。

(もっと読む)

構造体の製造方法及び液体吐出ヘッドの製造方法

【課題】基板との密着性を確保し、かつ空域の断面積を確保した微細な構造体を製造方法することが可能な構造体の製造方法を提供する。

【解決手段】第1の層10aと第2の層10bとがこの順で積層されている基板12を用意する工程と、前記構造体を形成するための型となる型部材の一部である第2の型を前記第2の層10bから形成する工程と、前記第2の型をマスクとして前記第1の層10aをエッチングして、前記型部材の他の一部である第1の型を前記第1の層から形成する工程と、前記第1の型と前記第2の型とを被覆するように前記構造体となる被覆層13を設ける工程と、前記第1の型と前記第2の型とを除去して前記構造体を形成する工程と、を含む構造体の製造方法。

(もっと読む)

液滴吐出ヘッド、及びこれを搭載した液滴吐出装置

【課題】液との適合性に優れ、複雑な構造を必要とせず加工が容易で高精度の液滴吐出ヘッド等を提供すること。

【解決手段】液滴を吐出するためのノズル孔50を有するノズル基板5と、振動板30が壁面の一部に形成されてノズル孔50と連通する吐出室32、及び吐出室32に液を供給するリザーバ33とを有するキャビティ基板1と、振動板30と対向配置された個別電極41を有する電極基板4とを備え、振動板30と個別電極41との間の静電力により振動板30を変位させて吐出室32の液をノズル孔50から吐出させる液滴吐出ヘッドであって、キャビティ基板3は、第1キャビティ基材1と第2キャビティ基材2とからなり、第1キャビティ基材1はシリコン材料で形成され、第2キャビティ基材2は硼珪酸ガラス材料で形成され、電極基板4は硼珪酸ガラス材料で形成され、ノズル基板5はシリコン材料で形成されている。

(もっと読む)

静電アクチュエーター、液滴吐出ヘッド、液滴吐出装置、及び静電アクチュエーターの製造方法

【課題】同一ノズルから吐出できる液滴量の幅を広くすることができ、またヘッドとして打ち分けることが可能な液滴量の種類を増やすことができる液滴吐出ヘッド等を提供すること。

【解決手段】液滴を吐出する複数のノズル孔30と、それぞれのノズル孔30に連通する複数の吐出室10と、吐出室10に連通して吐出室10に液体を供給する共通液滴室11と、吐出室10の壁面に形成された振動板Aと、振動板Aに対向して配置された個別電極Cとを備え、振動板Aと個別電極Cとの間の静電力によって振動板Aを変位させて吐出室10の液をノズル孔30から吐出させる液滴吐出ヘッドであって、各吐出室10の壁面に形成された振動板A1、A2は吐出室10の幅方向ロに厚みが異なり、振動板A1、A2のそれぞれの厚みに対応させて個別電極C1、C2を幅方向ロに分割形成した。

(もっと読む)

液体吐出ヘッド用基板の製造方法

【課題】液体吐出ヘッド用基板における液体供給孔の占有幅を狭くする。

【解決手段】本発明は、シリコン基板の第1面および第2面にエッチングマスクパターンを形成する工程と、前記シリコン基板のエッチング領域に先導孔を形成する工程と、前記シリコン基板を第1面および第2面の両面から異方性エッチングする工程と、を含むことを特徴とする液体吐出ヘッド用基板の製造方法である。

(もっと読む)

81 - 100 / 609

[ Back to top ]