Fターム[2F065BB13]の内容

光学的手段による測長装置 (194,290) | 対象物−形態;性質 (11,481) | 長尺体 (707) | 平面平板状 (364)

Fターム[2F065BB13]に分類される特許

141 - 160 / 364

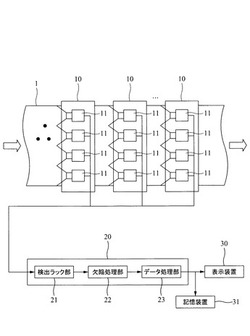

外観検査装置

【課題】 同一の欠陥について複数のカメラで異なるタイミングで検出されることがある検査システムにおいて、表示・出力する欠陥情報を適切に絞り込むこができるようにする

【解決手段】 紙1の搬送方向に沿って、前後に配置された複数のカメラ装置10で撮像された画像データを取得すると共に、各カメラ装置からの画像データ単位で画像認識処理を行い、欠陥の有無を判断する検出ラック部21と、検出ラック部で欠陥を検出した場合に、欠陥処理部22を経て作成された検出された欠陥情報を表示装置30に表示するデータ処理部23とを備える。データ処理部は、異なるカメラ装置で撮像された同一の欠陥についての欠陥情報を比較し、決定ルールに従って決定された異なるカメラ装置のうちの1つのカメラ装置で撮像された画像データに基づき抽出した欠陥情報を代表欠陥情報として決定し、表示する機能を備えた。

(もっと読む)

部材検査装置

【課題】複検査対象物の外観検査を所望の検査態様に応じて低コストで行うことが可能な部材検査装置を提供する。

【解決手段】部材検査装置1は、所定の画角をもって撮像することが可能な撮像手段4と、撮像手段4で撮像された画像を生成し、解析する画像処理手段5と、検査対象物Sの少なくとも一方向Xに対応する方向の画角を変化させるように、検査対象物Sからの光を反射させて、撮像手段4に入光させる反射手段3とを備える。

(もっと読む)

外観検査装置及び外観検査システム並びにプログラム

【課題】 同一の欠陥についての情報を容易に比較・監視するできること

【解決手段】 ロール紙の搬送方向に沿って、前後に配置された複数のカメラ装置で撮像された画像データを取得すると共に、各カメラ装置からの画像データ単位で画像認識処理を行い、欠陥の有無を判断する判断手段と、判断手段で欠陥を検出した場合に、その欠陥を含む画像を切り出すとともに、その切り出した画像と、検出した欠陥の位置を特定する位置情報と、を関連付けた欠陥情報を作成する欠陥情報作成手段と、その欠陥情報を表示装置に出力する処理手段とを備える。処理手段は、位置情報に基づき異なるカメラ装置で撮像された同一の欠陥についての欠陥情報を抽出し、その抽出した欠陥について切り出した画像(欠陥画像)を同一の表示画面(図に示す欠陥時系列表示画面)に同時に出力する機能を備えた。

(もっと読む)

スラブの表面欠陥検出方法およびスラブ表面欠陥検出装置

【課題】スラブに発生したブローホールや割れ等の表面欠陥を精度よく検出することのできるスラブ表面欠陥検出方法を提供する。

【解決手段】スラブ6の表面にレーザ光8を照射して計測したスラブ表面の凹凸状態のデータとスラブ6の表面輝度分布とからスラブ6に発生した表面欠陥を検出するスラブ表面欠陥検出方法であって、凹凸状態のデータが欠値となるスラブ表面のレーザ光非反射位置を抽出すると共に、表面輝度分布の中で欠陥と判断されるスラブの低輝度表面部の位置と大きさを算出し、レーザ光非反射位置のうちスラブ6の幅方向または長手方向に複数連続して存在するレーザ光非反射位置とスラブ6の低輝度表面部の位置とが一致したときに当該位置を欠陥位置と判定すると共に、スラブ6の低輝度表面部の大きさを欠陥位置に発生した表面欠陥の大きさと判定する。

(もっと読む)

スラブの表面欠陥検出方法およびスラブ表面欠陥検出装置

【課題】スラブに発生したノロ噛み等の表面欠陥を精度よく検出することのできるスラブの表面欠陥検出方法を提供する。

【解決手段】スラブ6の表面にレーザ光8を照射してスラブ表面の凹凸状態を計測することでスラブ表面に発生した表面欠陥を検出する方法において、スラブ6の表面で反射したレーザ光をレーザ受光器9で受光し、レーザ受光器9から出力された信号を表面凹凸状態計測回路10に供給する。表面凹凸状態計測回路10から出力された信号を凹凸変化率算出回路11に供給してスラブの長手方向における凹凸変化率を算出し、凹凸変化率算出回路11で算出された凹凸変化率と予め定めた閾値とを判定装置12で比較し、凹凸変化率の絶対値が閾値以上となった部位を表面欠陥と判定する。

(もっと読む)

ジョイント検査装置

【課題】タイヤ用プライ等の連続シートの幅方向においてジョイントの連続的な検査が可能であり、信頼性が高い検査を行うことができ、さらに大きなスペースを必要としないジョイント検査装置を提供する。

【解決手段】トップ反材料の端部同士が重ね合わされて接続されることによりジョイントが形成された前記トップ反材料の連続シートの搬送途中において前記ジョイントを検査するジョイント検査装置であって、前記連続シートを停止させた状態で、前記ジョイントに沿って前記連続シートの幅方向に移動させて前記ジョイントにおける連続シートの厚み方向の変位を測定する2次元形状計測センサが設けられており、前記の測定結果に基づいて前記ジョイントの検査を行うジョイント検査装置。

(もっと読む)

伸縮測定方法、基板処理方法及びデバイス製造方法、並びに伸縮測定装置及び基板処理装置

【課題】 伸縮性を有する基板の伸縮状態を高精度に測定する。

【解決手段】 伸縮測定装置は、可撓性を有する基板を該基板の表面に沿って移送する移送部と、基板の移送方向に沿って所定間隔を隔てて基板に形成され基板の移送にともない該基板の移送経路上の第1及び第2検出領域内にそれぞれ移動された第1及び第2マークを検出する検出部と、第1及び第2検出領域間の移送経路に沿った基板の長さを基準長さに設定する基板長さ設定部と、第1及び第2マークの検出結果に基づいて基板の移送方向に関する伸縮情報を導出する導出部と、を備える。

(もっと読む)

フィルム厚さ計

【課題】 積層フィルム、特に金属箔にフィルムを積層したシート状物体の厚さ、紙やフィルムに塗布した粘着剤や塗料の厚さを走行状態で、精度良く(例えば±0.3μm以内の精度)測れる、安価で、軽量、コンパクトな厚さ計がない。

【解決手段】 基準ローラ1の材質をアルミにして、全体を軽くしたフィルム厚さ計であって、レーザービームの遮光量の変化から厚さを測る検出器2と,その下方の補正すべき撓み量の検出器4とを、同期して軸方向の一定距離(例えば10mm)毎に一旦停止させ、1回転中の夫々の最小値、最大値のみを取り込んで、測定値の誤差を消去し、更に軸方向中央での検出器4の値から誤差に影響する張力も測ることを特徴とする。

(もっと読む)

厚さ連続測定装置及び厚さ連続測定方法

【課題】厚さ1mm以下の長尺シートの厚さを連続的に測定する。

【解決手段】装置基体12と、上下方向に揺動自在に前記基体12に取付けられた回転自在の車輪30と、車輪の上方に取付けられ前記車輪の上下揺動に連動して上下揺動するレーザー光反射体24と、前記レーザー光反射体の上方において装置基体12に固定されたレーザー厚さ測定器18とからなる連続走行シートの厚さ連続測定装置。

(もっと読む)

表面検査装置

【課題】本発明は、生産ラインにおいて疵無部の地合信号を正確に求め、判定閾値を正確に、且つ、効率よく設定することが可能な表面検査装置を提供することを目的とする。

【解決手段】走行する金属鋼帯の表面の疵を検出する表面検査装置であって

閾値演算部2は、前記画像信号から前記単位エリア毎の濃度ヒストグラムを求める濃度ヒストグラム演算部2aと、濃度ヒストグラムのピーク位置を求め、当該ピーク位置を平均値とした場合の正規分布関数を想定し、当該ピーク位置近傍の濃度ヒストグラム度数から、想定した正規分布関数の標準偏差値を求める標準偏差演算部2bと、標準偏差値に対応する判定閾値を設定する閾値設定部3とを備え、標準偏差値に地合信号成分以外の疵信号成分が極力含まれないようにして判定閾値を求めるようにしたことを特徴とする。

(もっと読む)

プリプレグ欠点検査方法

【課題】炭素繊維にマトリックス樹脂を含浸させたプリプレグ表面の欠点検査方法。特に、一方向に引き揃えたプリプレグ表面に対して、高精度で信頼性高く検査できる光学的手段を用いた欠点検査方法を提供する。

【解決手段】欠点候補領域の矩形率、最大径角度、凹凸度を求め、ワレ欠点を検出後、ワレ欠点検出領域をマスクした画像から、1画素列毎に閾値を算出し、その閾値により2値化して毛羽欠点を検出する。

(もっと読む)

移動ウェブのパターンの変位を測定する装置

【課題】移動ウェブに関する速度、変位、歪みを効率的に測定する。

【解決手段】移動するウェブ部材14の近くに第1、第2の光センサ配列16、18を設置する。第1、第2の光センサ配列16,18はウェブ部材14の走行方向に沿って所定距離dだけ離れている。第1、第2の光センサ配列16、18の双方に結合されている処理装置40は、第1、第2、第3のコード区画それぞれにより制御され、それぞれ、第1の光センサ配列16でウェブ部材14上のパターンを検出させ、第2の光センサ配列18でウェブ部材14上で前記検出されたパターンを認識させ、そして、ウェブ部材14の速度、距離d、および第1のコード区画に応答するパターンの検出と第2のコード区画に応答するパターンの認識との間の経過時間に基づきウェブ部材14の歪みを計算する。

(もっと読む)

動画データ解析プログラム

【課題】画像データと電気信号とを同期させた状態の動画データを解析することにより、実際のワークの異常と生産設備の動作状態との関連性を明確にし、異常の解析を十分にすることができる動画データ解析プログラムを提供する。

【解決手段】モニタ112を有するコンピュータ21に読み出し可能に設けられ、高速度撮像手段34が撮像した画像データと、電気信号の電圧変化を表示するグラフとが同期されて1つの動画として構成された動画データを、モニタ112上で再生させる再生手段122と、再生された動画データ内の画像データにおける、指定された2点間の距離を測定する距離測定手段116と、再生された動画データ内の画像データにおける、指定された2線が交わる角度を測定する角度測定手段117とをコンピュータ21に実現させる。

(もっと読む)

平坦度計測方法および装置、並びに平坦度制御方法および装置

【課題】簡便に、金属の熱間または冷間連続圧延機における帯状体の平坦度を測定する、平坦度計測方法および装置、並びに平坦度制御方法および装置を提供することを課題とする。

【解決手段】被圧延材上の浮遊物を光学的に撮影する浮遊物撮影ステップと、撮影した撮像データから前記浮遊物の単位時間当りの移動量を算出する移動量算出ステップと、前記被圧延材の幅方向に複数区分した各区分の平均移動量を算出する平均移動量算出ステップと、算出した平均移動量に基づき前記被圧延材の平坦度を算出する平坦度算出ステップとを有する。

(もっと読む)

ガラス条の反り測定方法およびガラス条の製造方法

【課題】母材ガラス板を加熱延伸しながらガラス条の反りを測定できるガラス条の反りの測定方法およびこれを用いたガラス条の製造方法を提供すること。

【解決手段】加熱延伸装置を用いて母材ガラス板を加熱延伸しながら、該延伸して形成したガラス条の幅方向の中心および両端部近傍を含む少なくとも3点において該ガラス条の表面および裏面の相対位置を検出し、該検出した相対位置に基づいて前記ガラス条の反りを測定する。好ましくは、前記ガラス条に向かって光を照射し、該ガラス条の表面および裏面からの前記光の反射光を測定することによって、前記相対位置を検出する。

(もっと読む)

画像形成装置

【課題】マークの位置関係の決定精度の低下を抑制することが可能な画像形成装置を提供する。

【解決手段】画像形成装置1は、形成部23と、複数のマーク81の画像を形成部に形成させる制御部61と、センサ53と、検出信号SAに含まれる複数の信号波を、マーク波WM'と、ノイズ波とに選別する選別する選別部61と、マーク波群から、ノイズ波と隣り合う信号波を除外する除外部61と、を備える。

(もっと読む)

物体の移動検出方法およびプリンタ

【課題】 プリントメディア等の物体の移動を高い精度で検出することが可能な方法の提供。

【解決手段】 イメージセンサを用いて、物体の同一領域を複数の異なる方向から撮像して画像を取得する。同一領域に対応する、イメージセンサ上での分離された複数の領域の位相差を求めて、これに基づいて取得した画像の倍率を補正して補正画像を生成する。物体の移動に伴って上記の処理を繰り返し、得られた複数の補正画像をパターンマッチングにより比較して、物体の移動量を検出する。

(もっと読む)

板ガラスの形状を判定するシステム及び方法

【課題】形成プロセス中及び/又は形成プロセス後において板ガラスの形状を判定する。

【解決手段】内部バルクを画成する板ガラス24の形状を判定するシステム26は、レーザビーム40を所定の角度で所定の投影ベクトルに沿って板ガラス24に向かわせるよう構成されたレーザ38と、画像取込装置30と、板ガラス24のバルクの選択された部分内におけるエネルギー重心の位置を計算するよう構成されたプロセッサ32とを備る。レーザビーム40は、ビーム40が伝搬する板ガラス24の内部に蛍光発光を生じさせて蛍光光エネルギーを発せさせるのに十分な選択された波長を有する。画像取込装置30は、蛍光光エネルギーを受け取り、この蛍光光エネルギーをセンサ54上に結像させるよう構成されている。センサ54は、その上に結像された蛍光光エネルギーの位置に基づく位置信号を生成する。

(もっと読む)

塗工検査方法および塗工検査装置および塗工装置

【課題】本発明は、透明ないしは半透明の基材に塗液を薄く塗工するような場合にも適用可能であり、なおかつ塗工量や塗工むらの監視も可能な、インライン塗工検査方法ならびに塗工検査装置を提供するものである

【解決手段】透光性を有する基材の片方の面に塗工された塗膜の検査方法であって、前記基材と塗液供給手段との間に形成された塗液溜まりであるビードを、塗液塗工面とは反対の面の側から監視することを特徴とする塗工検査方法。

(もっと読む)

加工品の移送方向の長さ良否判定方法

【課題】長尺体を切断機により次々と所望長さに切断した後に移送されてくる切断された加工品についてラインの移送速度が変化しても正確でしかも安価且つ簡便に良否判定できる加工品の移送方向の長さ良否判定方法を提供する。

【解決手段】高精度なNC制御機器を備えた目印形成手段により加工品Kの両端部近傍に下流側の距離L1,上流側の距離L2及び目印間の距離Lに基づいて判定基準用目印2,2を形成した後に、切断機の下流側に設置固定されたカメラにより次々と受信される静止画像から下流側静止画像と上流側静止画像とを検索し、抽出された両画像を解析して加工品Kの下流側端縁と目印2との間の下流側静止画像上の距離xと加工品Kの上流側端縁と目印2との上流側静止画像上の距離yとを算出し、下流側静止画像上の距離xと下流側の距離L1、上流側静止画像上の距離yと上流側の距離L2をそれぞれ比較することによって加工品Kの所望長さXの良否を判定する。

(もっと読む)

141 - 160 / 364

[ Back to top ]