Fターム[2F066FF09]の内容

流体の使用によって特徴づけられた測定 (545) | 測定方法 (108) | 流体の流れを利用したもの (94) | 被測定物に直吹きするもの (83) | 流体マイクロメータ (68) | 背圧式 (19)

Fターム[2F066FF09]に分類される特許

1 - 19 / 19

面直度計測方法及び該面直度計測方法を実施するスポット溶接機

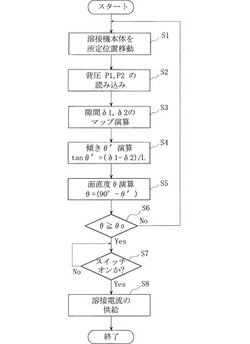

【課題】作業者によるばらつきをなくして安定した溶接品質を有する面直度計測方法及び該方法を行うスポット溶接機を提供する。

【解決手段】被溶接部材Wに対して空気を噴出するとともに、該噴出した空気の背圧P1、P2を計測する背圧計測工程(ステップS2)と、背圧P1、P2−隙間δ1、δ2特性マップに基づいて、前記計測した背圧P1、P2に対応した隙間δを求め、該隙間δ1、δ2に基づいて面直度θを算出する面直度算出工程(ステップS3〜S5)とを備えている。

(もっと読む)

エアマイクロメータの測定ヘッド及び厚さ測定装置

【課題】ワークの被測定寸法が異なった場合でも、測定ヘッドを交換することなく、測定することができ、測定ヘッドに対しワークの挿入を、安全かつ容易に行うことができるエアマイクロメータの測定ヘッドを提供する。

【解決手段】ヘッド本体2に設けた噴出孔からワークの被測定面に対しエアを噴出し、その背圧または差圧に基づき、ワークの厚さ或いは外径を測定するエアマイクロメータの測定ヘッドである。ヘッド本体2には、噴出孔を有した固定ノズル部3が固定され、噴出孔を有した可動ノズル部4が固定ノズル部3と対向しかつスライド機構6を介して接離方向に摺動可能に取り付けられる。可動ノズル部の基部には、マイクロメータヘッド10が、その移動先端をヘッド本体2に当接させて、可動ノズル部4を固定ノズル部3に対し接離方向に微細移動させるように取り付けられる。

(もっと読む)

エアマイクロメータの測定ヘッド

【課題】ヘッド表面の摩耗を低減できると共に、ワークの被測定面への傷付きを防止することができるエアマイクロメータの測定ヘッドを提供する。

【解決手段】ヘッドに設けた噴出孔からワークの被測定面に対しエアを噴出し、その背圧または差圧に基づき、ワークの内径、外径、或いは厚さなどを測定するエアマイクロメータの測定ヘッドである。ヘッド本体10の噴出孔3,3の近傍を除き、少なくともヘッド本体10の先端面11と外周面12に、DLC膜2がPVD法またはプラズマCVD法によりコーティングされている。

(もっと読む)

灰溶融炉のレベル測定方法及びレベル測定装置

【課題】 イニシャルコストやランニングコストを削減できると共に、現場での作業を減らす。

【解決手段】 炉本体3の天井壁に昇降自在に設けた主電極4先端から炉本体3内に不活性ガスGを供給しつつ、炉本体3内の被溶融物を溶融して炉本体3内に溶融メタル層M及び溶融スラグ層Sを形成する灰溶融炉2に於いて、主電極4を降下させながら炉本体3内に供給している不活性ガスGの背圧を測定し、背圧の増加率の変化から主電極4の先端が溶融スラグ面及び溶融メタル面にあるときの主電極4の位置を検出すると共に、溶融スラグ面及び溶融メタル面の検出時に於ける主電極4の位置から溶融スラグ層Sの厚みL1を算出し、又、炉本体3に設けた非接触式の距離計14により当該距離計14から溶融スラグ面までの距離L3を測定し、前記溶融スラグ層Sの厚みL1と測定距離L3とから溶融メタル層Mの厚みL2つまり溶融メタルレベルMLを算出する。

(もっと読む)

エアマイクロメーター

【課題】測定結果をデジタル表示することができるエアマイクロメーターを提供する。

【解決手段】圧力センサ21からのセンサ値をアナログデジタルコンバータ31でデジタル化センサ値に変換して出力し、デジタル処理部32は、デジタル化センサ値に基づくデジタル表示用デジタル値を形成して液晶表示部41に出力するとともに、デジタル化センサ値を調整データで調整しアナログ表示用デジタル値としてデジタルアナログコンバータ51に出力する。液晶表示部41は、デジタル表示用デジタル値を数値化して液晶パネル65に表示し、デジタルアナログコンバータ51は、アナログ表示用デジタル値をアナログ化表示値に変換してメーター71に出力して指示針81で表示する。デジタル処理部32は、液晶表示部41によるデジタル表示とメーター71によるアナログ表示とが相関するように調整データを修正する。

(もっと読む)

背圧式気体マイクロメータ、複数の被検査孔部の内径同時検査システムおよび内径同時検査方法

【課題】ワークの複数の被検査孔部に対する内径同時検査を単一の測定ヘッドで同時実施できて能率向上を図る。

【解決手段】測定ヘッドSには、複数の被検査孔部h1〜h9に対応してヘッド外周面に両端が開口するように、ヘッドSを軸方向に間隔をおいて横切る複数の横通路y1〜y9と、それら横通路に内端が開口し且つ外端がヘッドSの端面まで軸線方向に沿って直線状に延びる複数の縦通路t1〜t9とが形成され、複数の縦通路t1〜t9は、ヘッドSの軸線と直交する投影面で見て、周方向に互いに間隔をおいて環状に配列され、複数の横通路y1〜y9は、前記投影面で見て、孔Whの中心と複数の縦通路t1〜t9とを各々結ぶ相異なる複数の直径線に沿って直線状に延び、更に測定ヘッドSには、縦通路t1〜t9の外端部を外気から遮断して複数の気体導管L1〜L9に個別に連通させる圧縮気体導入手段SAが設けられる。

(もっと読む)

内径測定ノズル

【課題】加工効率を高めることができる内径測定ノズルを提供する。

【解決手段】ノズル部11に中心にエア供給路31を設け、その先端部に側方へ向けて延出する一対の噴出口42を接続して、ノズル部11を側面43に開口する。ノズル部11の側面43に、噴出口42から噴出されたエアを逃がす為の逃げ溝51を四ヶ所に凹設し、各逃げ溝51の溝形状を、その頂点が中心軸41へ向けいた断面V字状に形成する。各逃げ溝51を、ノズル部11の側面43に沿って周方向に回りながら軸方向へ進んでいくスパイラル状に形成し、この逃げ溝51間に形成された側面43の部位に噴出口42を開設する。

(もっと読む)

内径測定装置、及び内径測定方法

【課題】

正確な穴の内径の測定が行うことが可能である内径測定装置、及び内径測定方法を提供すること。

【解決手段】

ワーク22をワーク受け部材23に載置し、浮子31を穴22Aへ挿入するとともに穴22Aへ圧縮空気を供給し、圧縮空気が隙間22Bを通過する際の背圧を検出することにより穴22Aの内径を測定する穴22Aの内径測定において、ワーク受け部材23の平面23Aの周囲にシールリング25を取り付け、圧縮空気とシールリング25とが接触するようにする。

(もっと読む)

動作検出センサ及びアクチュエータシステム

【課題】電気的なセンサとは異なる構造によってアクチュエータの動作を検出できる動作検出センサを提供する。

【解決手段】変形動作するバルーンアクチュエータ12に検出用流路2が設けられている。検出用流路2は、動作するバルーンアクチュエータ12の動作に応じて変形することで、通過させる流体の流路抵抗が変化する。そして、流路抵抗の変化による前記検出用流路2を通る流体の流量の変化を測定手段3が測定する。

(もっと読む)

圧力センサ

【課題】基準面スタンドオフと測定面スタンドオフの間の差を感知するためのチョークドフローオリフィスを有するガスゲージ近接センサを提供する。

【解決手段】現在の近接センサとは異なり、本発明のガスゲージ近接センサは、マスフローコントローラの代わりにチョークドフローオリフィスを使用している。チョークドフローオリフィスを使用することにより、装置コストが低減し、システムの信頼性が改善される。ガス供給源は、ガスを近接センサ内に強制的に供給する。その時点で、質量流量の流速が圧力の変動の影響をほとんど受けなくなる音速状態を達成するために、ガスがチョークドフローオリフィスを通して強制的に供給される。ガスの流れは、チョークドフローオリフィスからセンサ流路システム内に進む。センサ流路システム内の質量流量センサは、制御動作をスタートするために使用することができる測定スタンドオフを検出するために流速を監視する。

(もっと読む)

機械の旋回運動精度測定装置

【課題】耐久信頼性を向上することができるとともに、コストを低減することができる機械の旋回運動精度測定装置を提供する。

【解決手段】工作機械のベッドに設けたワーク支持テーブルに対し基準リング34を取り付ける。工作機械の主軸装置に装着した主軸22にエア噴射ノズル25を取り付ける。エア噴射ノズル25から基準リング34の基準内周面34aにエアを噴射しつつ、主軸22を旋回軸線O3を中心として旋回半径R22で旋回するとともに、主軸22を回転させてエア噴射ノズル25を基準内周面34aの法線方向に指向する。エア噴射ノズル25の先端部25aの先端面から基準内周面34aまでの隙間Gの距離Dgを前記エア噴射ノズル25から噴射されるエアの圧力変動によって測定する。前記隙間Gの距離Dgの変化によって主軸22の中心軸線O1の旋回軌跡Kの旋回運動精度を演算する。

(もっと読む)

自動工具交換可能なエアマイクロ装置

【課題】一対の出口ノズルが設けられた測定ヘッドを主軸先端に着脱可能に装着し、工具にクーラントを供給するために主軸軸線上に設けられた流体路から該測定ヘッドに一定圧力のエアを供給するようにした自動工具交換可能なエアマイクロ装置を提供する。

【解決手段】工具が主軸3先端の装着穴9に装着されると、クーラント供給装置36が主軸の軸線上に設けられた流体路21に接続されて工具にクーラントが供給される。一対の出口ノズルが設けられた測定ヘッド10が装着穴に装着されると、定圧エア供給装置37が流体路に接続されて測定ヘッドに一定圧力のエアが入口ノズル39を介して供給される。入口ノズルと出口ノズル33との間の背圧が圧力センサ46により検出され、この背圧に基づいて一対の出口ノズルが対向する二面間の寸法が測定される。

(もっと読む)

空気マイクロメータ用の測定ヘッド及びその調整治具

【課題】 本発明では、極細径かつ内径寸法などのばらつきのない空気噴出孔を有するノズル部を有し、かつ従来よりも容易に構成な空気マイクロメータ用の測定ヘッドを提供する。

【解決手段】 空気マイクロメータ用の測定ヘッド20を、絞り加工により形成され、または光ファイバー接続用フェルールのような市販の筒状部材である筒状ノズル部23A〜23Dを使用することにより、筒状ノズル部23A〜23Dの内径を直径0.2mm以下にし、その外径23A〜23Dが1mm以上にし、内径中心軸と外径中心軸との間の同心度を0.01mm以内にし、かつ長手方向長さを5mm以上とすることとした。

(もっと読む)

位置合せ装置、エアマイクロ測定装置及び測定方法

【課題】位置合せ装置の位置合せ体をワークに対して容易に位置合わせさせることができる位置合せ装置を提供する。また、ワークに形成された孔又は穴の位置ずれ、及び該孔又は穴の軸線の傾き、及びワークの配置位置のずれに容易に対応することができるエアマイクロ測定装置及び測定方法を提供する。

【解決手段】エアマイクロ測定装置10は位置合せ装置11とエアマイクロメータ12とを備えており、該位置合せ装置11には、装置本体18と複数の連結部材19と位置合せ体20とが設けられている。位置合せ体20には、エアマイクロメータ12の測定用ゲージ14が取着されている。そして、昇降装置15の駆動に基づき、位置合せ装置11及び測定用ゲージ14が下方に移動した際に、該測定用ゲージ14の測定子36の端縁部36aがワークWの内側縁部17に当接した場合、位置合せ体20は、装置本体18に対して相対移動する。

(もっと読む)

非接触寸法測定器

【課題】 ノズルの浮上量を空気圧制御のみに依存すること無く安定化させることにより測定精度を向上することができる非接触寸法測定器を提供する。

【解決手段】 上部加圧室13に安定化された一定圧を供給し、下部加圧室14に電空レギュレータ22で制御された制御圧を供給する。下部加圧室14に供給された空気を、ノズル41下端の吹出口45から測定対象46の対象箇所へ向けて噴出する。ノズル41に静電容量センサ51を設け、静電容量センサ51から測定対象46までの離間距離を非接触で測定する。静電容量センサ51からの静電容量測定値53を静電容量アンプ52及び圧力コントローラ61を介して電空レギュレータ22に戻し、静電容量測定値53に応じて下部加圧室14への供給圧を制御するフィードバック回路71を構成する。

(もっと読む)

非接触寸法測定器

【課題】 ノズルの浮上量を空気圧制御のみに依存すること無く安定化させることにより測定精度を向上するとともに応答性を高めることができる非接触寸法測定器を提供する。

【解決手段】 上部加圧室13及び下部加圧室14に安定化された一定圧を供給し、下部加圧室14に供給された空気をノズル41の吹出口45から測定対象46の対象箇所へ向けて噴出する。ピストン12から延出した検出用ロッド31の変位量をデジタルスケール32で検出し、カウンタ33を介してデジタル演算部34に入力する。ノズル41に設けられた静電容量センサ51から測定対象46までの離間距離を非接触で測定して、静電容量センサ51からの静電容量測定値53を静電容量アンプ52及びA/D変換部61を介してデジタル演算部34に入力し、デジタル演算部34においてピストン12の変位量を浮上量54で補正した測定値を出力する。

(もっと読む)

形状検出装置

【課題】 回転ロータに作用する圧延板端部の幅が狭い場合でも、ロータの傾きを防止でき、狭いロータ幅の場合でも回転ロータの傾きを防止でき、ロータ間の接触抵抗を低減し、ロータ間の隙間から外部に空気を放出でき、隙間からの冷却水等の流入を防止することができ、回転ロータの慣性モーメントを大幅に低減できる形状検出装置を提供する。

【解決手段】 水平な支持軸12と、支持軸に空気軸受により回転可能に浮動支持されかつ隣接して配置された複数の回転ロータ14と、回転ロータの内面の空気圧を検出する複数の圧力検出器16とを備える。さらに隣接する回転ロータの間に、ロータ間の隙間と回転ロータと支持軸の隙間を接触しないように保持する緩衝部材18を備え、かつ回転ロータの幅Bと厚さhの比率B/hを2.27以上にした。

(もっと読む)

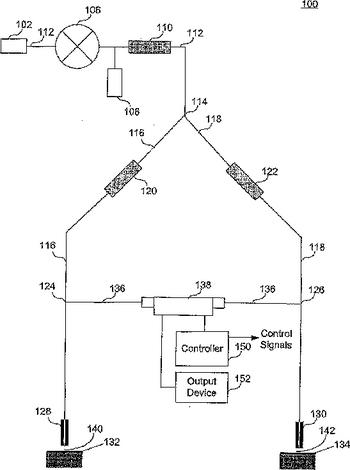

高分解能ガスゲージ近接センサ

比較的長くかつ薄いオリフィスを備えた細長いノズルを有する測定プローブの間の極めて小さな距離を正確に検出するためのシステム及び方法。近接センサは、一定ガス流を使用し、極めて小さな距離を検出するためにニューマチックブリッジ内の質量流量を検出する。システム及び方法は、多孔質材料から形成された流れ制限器及び/又はスナッバ、及び/又は質量流量制御装置を使用し、これらは、様々な組み合わせにおいてナノメートルからサブナノメートルの範囲での極めて小さな距離の検出を可能にする。  (もっと読む)

(もっと読む)

エア供給作動装置

【課題】供給エアの無駄な消費を防止し、作業者への作業負担を低減させることができるエア供給作動装置を提供すること。

【解決手段】エア供給作動装置1は、供給エアA1によって作動するエアマイクロ測定器7と、エアマイクロ測定器7への供給エアA1の供給及び供給遮断を行うメインバルブ2と、メインバルブ2を開けるよう構成された開操作バルブ3と、メインバルブ2が開いてから所定時間経過後にメインバルブ2を閉じるよう構成されたタイマー作動手段4とを有している。タイマー作動手段4は、メインバルブ2が開いた後、メインバルブ2からエアマイクロ測定器7へ流れる供給エアA1の一部を徐々にタンク43に貯留し、タンク43内の圧力が所定の設定圧力以上になったときに、メインバルブ2に制御エアA2を供給してメインバルブ2を閉じるよう構成されている。

(もっと読む)

1 - 19 / 19

[ Back to top ]