Fターム[2G051AA37]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 調査・分析対象 (8,670) | 連続的に移送される連続体 (1,628) | 不透明シート (797) | 金属板材 (277)

Fターム[2G051AA37]に分類される特許

141 - 160 / 277

判別方法、判別装置及びプログラム

【課題】学習データを用いて判別規則を構築するのに際して従来の技術と比べて、判別精度をなるべく維持しつつ、判別処理の計算量をより低減することができる判別方法、判別装置及びプログラムを提供すること。

【解決手段】判別対象がいずれの種類に属するのかを、判別対象を特徴付ける特徴情報を入力データとする判別関数を用い、その判別関数の出力値に基づいて判別するサポート・ベクター・マシン法を用いた判別方法を提供する。この判別方法は、サポート・ベクター・マシン法を用いて予め算出された判別関数を構成する複数のサポートベクターの中から、各サポートベクターと判別対象との特徴量空間上の距離に基づいて、所定の処理により、判別対象の属する種類の判別に使用するサポートベクターを選択する選択ステップと、選択ステップで選択したサポートベクターで構成される判別関数を用いて、判別対象を判別する判別ステップと、を有する。

(もっと読む)

鋼ストリップの清浄度を測定する方法

【課題】 連続的に走行する金属シートまたはストリップの表面清浄度を測定するための自動化インライン方法を提供する。

【解決手段】 この方法は、輻射線もしくは粒子のビームまたはスパークが移動中のストリップの表面上に焦点を合わされ、伝達されるパワー及び焦点直径が、周辺酸化リングにより取り囲まれた中央領域の形で金属を局所的にエッチングするプラズマまたはホットスポットを作るのに十分なパワー密度を得るように選ばれ;前記酸化リング及び可能なら前記中央領域を包囲する領域の特徴が光学画像取得装置及び画像処理により分析され;それらから表面清浄度を示す客観値が導出されることを含むことを特徴とする。

(もっと読む)

表面検査方法および装置

【課題】検査対象物の表面に存在する微小な凹凸欠陥の検出漏れの少ない信頼性の高い表面検査を図る表面検査方法を提供する。

【解決手段】照射部1から、明暗のパターンが互いに異なる少なくとも2種類の照射光を検査対象物5に対して順次照射し、それらの照射光ごとの検査対象物5からの反射光を撮像部6にて順次撮影し、画像処理部10が、撮像部6により撮影された複数の検査対象物5の画像から、検査対象物5の表面に存在する凹凸欠陥を検出する。

(もっと読む)

疵学習装置、疵学習方法、及びコンピュータプログラム

【課題】 教師データを定常的に収集しなくても、疵の検査を可及的に正確に行えるようにする。

【解決手段】 学習モデルA〜Cを更新すると、それら学習モデルA〜Cに含まれる部分特徴量空間のうち、更新前後において変化のなかった部分特徴量空間の数に基づいて、検査員が設定した"疵種に関する正解データ"を疵データに付与して学習モデルを生成する教師付き学習と、学習モデルに適用することにより得られた"疵種に関するデータ"を疵データに付与して学習モデルを生成する教師なし学習との何れを行うのかを自動的に判定する。

(もっと読む)

周期性欠陥検出装置及びその方法

【課題】欠陥の発生周期が変わっても用いることができ、また、最終圧延ロールだけでなく異なる径の複数のロールで発生する周期性欠陥を高精度で判定することができる帯状体等の周期性欠陥検出装置及びその方法を提供する。

【解決手段】センサ4と、領域長さが領域より短い小領域を複数、周期性欠陥の並び方向に、隣り合う距離間隔がすべて等しくなるように離して、位置を決定し、それら複数の小領域の位置に対応した信号をセンサ出力から選択する小領域選択手段(72、74)と、小領域選択手段で選択した複数の信号間で、信号パターン相互の類似性の評価指数を算出する評価指数算出手段76と、小領域の位置と距離間隔を変更して、小領域選択手段と評価指数算出手段の演算処理を繰り返す設定値変更手段(73、75)と、評価指数が予め設定された値より高い場合に、距離間隔を周期と判定する周期判定手段77とを備える。

(もっと読む)

疵学習装置、疵学習方法、及びコンピュータプログラム

【課題】疵の判別性能を従来よりも向上させる。

【解決手段】第1群の特徴量f1〜f50について、第1群の特徴量f1〜f50の値の組と疵種「C1」、「C2」とを対応付けるための複数の部分特徴量空間を生成して学習モデルAを形成する。次に、第2群の特徴量f51〜f100のデータの夫々について学習モデルAを適用する。この結果、第2群の特徴量f51〜f100のデータのうち、学習モデルAでは疵種「C1」、「C2」を特定できない疵データを棄却クラスのデータとする。そして、学習モデルAでは疵種「C1」、「C2」を特定できない特徴量について、当該特徴量の値の組と疵種「C1」、「C2」とを対応付けるための複数の部分特徴量空間を生成して学習モデルBを形成する。

(もっと読む)

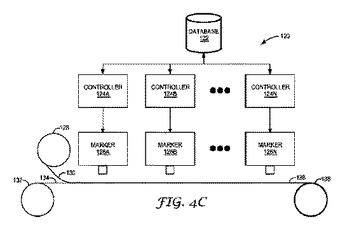

ウェブ上の優先的欠陥マーキング

ウェブ上の欠陥を優先的にマーキングするためのシステムが説明される。システムは、複数の異なる等級水準の個別のシートに変換される材料のウェブと、ウェブ上の異常の異常データを格納するデータベースであって、異常が複数の異なる等級水準のうちの少なくとも1つにおける潜在的な欠陥である、データベースと、等級水準のうちの少なくとも1つに固有のマークを関連付けるマーカーと、データベースから異常データを検索し、かつ、マークをどこに付けるかに関してマーカーに信号を送信するためのコントローラと、を備え、マーカーは、異常が欠陥を発生させる可能性がある等級水準のうちの少なくとも1つに関連付けられたマークを適用する。システムは、単一のウェブロールからの多様な製品の変換業者が、ウェブのどの領域がそれぞれの等級水準を満たすかを決定することができる等の利点を提供することができる。  (もっと読む)

(もっと読む)

基準板、表面検査装置の光軸調整方法、及び表面検査装置

【課題】リニアアレイカメラが正反射光を受光しているか否かを判断して、被検査体の長手方向の視野調整を行うことができる基準板、表面検査装置の光軸調整方法、及び表面検査装置を提供する。

【解決手段】視野基準線33を含む第一の表面性状領域31と、第二の表面性状領域32とから形成された基準板30を用いて、視野基準線33の長手方向に直交する方向におけるあおり角が所定範囲内になるようにリニアアレイカメラ12のあおり角を調整するステップと、リニアアレイカメラ12の視野を、視野基準線33の長手方向に直交する方向に略平行移動させて、予め決定された許容範囲内の輝度となる撮像素子数が所定値以上となるように調整するステップとを含む。

(もっと読む)

欠陥検査システム

【課題】搬送方向に一定長に区分されたブロック毎の制御と計4個のエッジを検出することで、最終製品状態では目視検査が困難な状態の製品においても歩留まりを大幅に向上させることが出来る製品の欠陥検査システムを提供することを課題とする。

【解決手段】透過率の非常に低い例えば黒膜を塗布した保護フィルムを貼り付けた感光性樹脂凸版は、製品内部に存在する欠陥が目視検査では検出が非常に困難であり、今までは検査が出来ないため品質保証が出来ないという状態であった。黒膜付き感光性樹脂凸版の品質保証を可能とし、正常品を市場に提供するために、製造工程に適正な欠陥の検査装置、欠陥情報のマーキング装置、製品の蛇行に追従するシステムなどの欠陥検査システムを新たに導入し、マーキングされた欠陥部のみを排除することで、最終製品状態で目視検査が出来ない製品

(もっと読む)

表面検査装置および方法

【課題】被検査面における表面の割れ・抉れ・めくれ上がりのような顕著な凹凸性を持たない模様状ヘゲ欠陥を確実に検出でき、高い欠陥検出精度を発揮でき、製品の品質検査ラインにも十分組込ことができる表面検査装置および方法を提供することを目的とする。

【解決手段】3台のカメラから出力される画像信号に対し、それぞれ2値化を含む画像処理を施し、疵候補点を抽出する疵候補抽出部と、前記疵候補につき特徴量を抽出する特徴量算出部と、3台のカメラから抽出された前記特徴量につき、同一疵によるものと判断される特徴量の対応付けを行うカメラ間特徴量対応付け部と、前記対応付けを各カメラの特徴量から二次特徴量を算出する二次特徴量算出部と、前記二次特徴量から疵種または無害模様を判別する疵種・無害模様判定部とを備える。

(もっと読む)

直流電動機の整流子表面状態診断装置及び整流子表面状態診断方法

【課題】整流子が有する酸化皮膜の状態を定量的に診断することが可能な直流電動機の整流子表面状態診断装置及び整流子表面状態診断方法を提供する。

【解決手段】表面に酸化皮膜14を有する整流子4を備えた直流電動機に対し、整流子4の表面の状態を診断する整流子表面状態診断装置1であって、整流子4の表面の光沢を検出する光沢検出手段18と、光沢検出手段18が検出した整流子4の表面の光沢に基づいて、整流子4の表面の状態を診断する整流子表面状態診断手段20とを備え、酸化皮膜14の状態に基づいて、整流子4の表面の状態を診断する。

(もっと読む)

表面検査装置

【課題】被測定物の表面に長い溝等の凹凸部がある場合の表面検査精度を向上させる。

【解決手段】被測定物Wの凹凸部Weに直交するようにラインファイバ照明10を配置し、被測定物Wからの反射光をラインセンサカメラ11に入射させて画像信号を得る。凹凸部Weの斜面ではラインファイバ照明10からの光の正反射光が少なくなるため、ラインファイバ照明10の両側に複数の小型のファイバ照明14、15を設けて斜め方向から光を照射し、均一な照明による表面検査を行う。

(もっと読む)

光量調整システム

【課題】画像処理装置側での画像補正を不要又は可及的に減少させ、検査精度を向上させるとともに検査時間を短縮できるようにする。

【解決手段】独立して光量調整可能な複数の光照射部11を有し、所定の対象領域Aに向かって光を照射する光照射装置1と、前記対象領域Aをレンズを介して撮像し、撮像した画像である対象領域画像を出力する撮像装置2と、前記撮像装置2が出力した対象領域画像における各部の明るさが所定の目標値に近づくように、前記光照射部11の光量をそれぞれ制御する光量制御部3とを備えた光量調整システムを設けた。

(もっと読む)

帯状体の穴・割れ欠陥検出装置

【課題】連続した帯状体の全幅を自動検出の対象とし、疵種や有害度も識別可能な穴・割れ欠陥検出装置を提供する。

【解決手段】走行する帯状体のエッジ割れ及び穴空きを全幅に渡って検出する欠陥検出装置であり、帯状体10の全幅に光を投射する投光手段11と、投光手段11と帯状体10を挟んで対向して配置され帯状体10の全幅を捕捉可能な受光手段12と、この受光手段で捕捉される画像データを画像処理する画像処理部13とを有し、画像処理部13は走査方向の全エッジ部の画像データを演算処理して位置データに変換し統計的に処理される位置データに基づいてエッジ位置を特定し割れ欠陥を検出する割れ欠陥検出用処理部14と、連続した帯状体全幅の画像データを取得して欠陥候補の穴部を検出し基準楕円と前記欠陥候補の形状マッチングに基づいて穴欠陥を検出する穴欠陥検出用処理部15とからなる。

(もっと読む)

欠陥検査装置

【課題】凹凸等の欠陥を簡単な構成で精度よく検出できる欠陥検査装置を提供するを提供する。

【解決手段】被検査対象Sに対して光を照射する光源10と、被検査対象Sの表面で反射した光を受光する撮影手段20とを備えており、光源10は、略シート状の光を被検査対象Sに照射するものであり、撮影手段20は、被検査対象Sで反射した反射光を受光する撮像装置21と、撮像装置21と被検査対象Sとの間に設けられた、撮像装置21に入光する反射光を制限するスリット23sを有する絞り部材23とからなり、絞り部材23のスリット23sは、その軸方向23aが、被検査対象Sの表面で反射した略シート状の光の反射光と斜めに交差するように形成されている。

(もっと読む)

表面検査システム及びこれを用いた表面検査方法

【課題】人手によらずプレス鋼板における微小な凹凸を検出することのできる、表面検査システム及びこれを用いた表面検査方法を提供する。

【解決手段】プレスされた鋼板に向けて赤外光を含む光を照射するライト21と、鋼板に反射した赤外光を含む光を検知するカメラ22と、このカメラ22により撮像された画像から凹凸を検出する画像処理装置3と、この画像処理装置3により算出された情報を出力する出力装置としての表示装置4及び記録装置5とを有する表面検査システム1を構成する。

(もっと読む)

判別装置、判別方法及びプログラム

【課題】他の判別結果に対する影響を抑えつつ、誤判定した判定対象に対し所望の判別結果が得られるよう判別規則を調整可能な判別装置、判別方法及びプログラムを提供すること。

【解決手段】判別対象が複数種類の集合のいずれに属するかを判別する判別装置100を提供する。この判別装置100は、判別結果が既知の学習用特徴情報とその学習用判別結果情報とに基づいて、学習用特徴情報を特徴情報による空間上の点を写像した際を写像先の空間上で点を線形分離する判別面と、判別面までの距離が最短の点との距離が最大になるように判別面を算出して判別関数とする判別関数算出部112と、判別関数による判別結果情報と既知の判別結果とが異なる誤判別特徴情報の判別関数への影響係数を調整する判別関数修正部120と、当該判別結果が未知の判別対象の特徴情報と修正された判別関数とに基づいてその判別対象を判別する判別部130とを有する。

(もっと読む)

帯状体の表面疵検出方法、検出装置及びコンピュータプログラム

【課題】表面性状が位置により変動する鋼板等の帯状体の表面を撮像した画像データに基づいて疵を検出する際、適切な輝度レベルの画像データを得ることを可能とし、有害な疵を正確に検出可能にする。

【解決手段】撮像部4は、帯状体表面の照射部分の画像を、予め設定した所定の撮像パラメータの値で撮像して画像データを採取する。指定領域画像輝度算出部7は、画像データの一フレームごとに予め設定した領域の輝度値を検出する。画像輝度判定部8は、検出した指定領域の輝度値が、予め設定した輝度範囲内にあるのか、又は外れているのかを判定する。撮像パラメータ設定部9は、画像輝度判定部8の判定結果に基づいて、所定の撮像パラメータの値を維持か、又は変更して設定する。撮像部4は、撮像パラメータ設定部9で設定された新たな撮像パラメータの値で以後の画像データを採取する。

(もっと読む)

ピンホール検出器

【課題】鋼板等の不透明な板材に発生するピンホールを検出するためのピンホール検出器として、板材幅端部からの漏洩光が受光部に入り込むのを単純な構造で的確に防止して、ピンホールを精度良く検出することができるピンホール検出器を提供する。

【解決手段】エッジマスク14が、鋼板16の幅端部を幅方向に所定の長さδだけ取り囲むように位置させる切欠き部21を備え、その切欠き部21の断面形状は開口部21kを一辺とした平行四辺形であり、切欠き部21の上内表面21aおよび下内表面21bはそれぞれ光の反射面になっているとともに、切欠き部21の後方に位置する部分14sは光の透過性が高い部材で形成されている。

(もっと読む)

表面欠陥の分布形態解析装置、方法、及びプログラム

【課題】散発的な点を除いた自然な形で薄板の表面欠陥をグループ化できるようにする。

【解決手段】薄板コイルのプロセスラインや検査ラインに設置された自動疵検査装置で測定された疵データ(座標データを含む)を入力する疵データ入力部101と、疵データ入力部101によって入力された疵データに基づいて、例えばK-means法を用いて、薄板コイルの疵の分布形態を表わす初期クラスタを生成する初期クラスタ生成部103aと、初期クラスタ生成部103aによって生成された初期クラスタから散発的な分布をなすデータを分離して、集中的な分布をなすデータを含むクラスタを生成する分離部103cと、分離部103cによって生成された集中的な分布をなすデータを含むクラスタ同士を結合する結合部103dとを備える。

(もっと読む)

141 - 160 / 277

[ Back to top ]