Fターム[2G051AA37]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 調査・分析対象 (8,670) | 連続的に移送される連続体 (1,628) | 不透明シート (797) | 金属板材 (277)

Fターム[2G051AA37]に分類される特許

161 - 180 / 277

金属部材の腐食率計測方法

【課題】人の主観によらず、均一な結果を得ることが可能な金属の腐食率計測方法を提供する。

【解決手段】

金属部材を含む領域を撮影し、R(赤)、G(緑)、B(青)それぞれの原色について複数段階の階調で表現した画素の集合からなる撮影画像を生成する工程と、金属部材を含む領域を、金属部材の領域と、金属部材以外の領域に2極化して2極数値画像を生成する工程と、前記金属部材表面の撮影画像から、前記2極数値画像の金属部材以外の画素の領域を除外して解析用画像を生成する工程と、解析用画像の画素の、R、G、Bのそれぞれの原色の階調の強弱を比較して、複数の識別コードに分類する工程と、前記複数の識別コードに分類された画素を、正常部位、発錆部位、侵食部位に分類する工程を含み、前記正常部位、発錆部位、侵食部位に分類された画素の比率から、腐食率を計測する。

(もっと読む)

超音波接合監視装置およびその方法

【課題】超音波接合における接合部を外観検査によって精度よく良否判定する。

【解決手段】被検査品の複数の略矩形状の集合よりなる超音波接合による接合打痕を撮影し(S1)、その画像を処理して(S2)、略矩形状を区切る線同士の間隔、二値化画像の白または黒面積、濃淡値を検出して、それらを説明変数とし、接合強度を目的変数とする重回帰式を用いて、被検査品の接合強度を推定する(S3)。また、推定値と基準値を比較して接合状態を判定する(S4)。

(もっと読む)

穴検出装置

【課題】検査ラインの稼働中に装置の不具合を直ちに検出することができる新規な穴検出装置の提供。

【解決手段】検査ラインを走行する被検査材Sの片側に位置する照明部と、当該被検査材を挟んで前記照明部10の反対側に位置する受光部20と、この受光部20からの出力信号に基づいて前記被検査材Sの穴を検出する穴検出部30とを有する穴検出装置100であって、前記被検査材Sの走行中に前記受光部20または穴検出部30の動作および性能を検査する検査手段50を備える。これによって、検査ラインの稼働中にこれら各部の不具合を直ちに検出することが可能となるため、被検査材Sの再検査を回避あるいは殆ど皆無にすることができる。

(もっと読む)

レーザ溶接評価方法

【課題】 溶接部の溶接品質を判定するのに要する手順を簡単化するとともに、検査者の技量に依存することなく一定の判定精度を確保することができるレーザ溶接評価方法を提供する。

【解決手段】 本発明に係るレーザ溶接評価方法は、溶接部の断面が測定面22となるように、金属材から試片15を切り出す切出しステップS101と、撮像面11a上にスケール16が配置された撮像用ステージ11を用意し、測定面22が撮像面11aに対面して接するように、複数の試片15を配置する配置ステップS103と、試片をスケール16と共に撮像手段12を用いて撮像する撮像ステップS104と、スケール16を共通の基準とし、各試片の測定面の画像から各測定項目の物理量を算出する算出ステップS105と、物理量を評価基準と比較して、溶接部の溶接品質を評価する評価ステップS106と、を備える。

(もっと読む)

表面検査方法及び表面検査装置

【課題】可視光程度の粗度を有する被検査体の表面に生じた凹凸欠陥等を適切に発見することができ、鋼板の製造ライン上において好適に適用すること。

【解決手段】被検査体1表面の凹凸を検査する表面検査方法を提供する。この表面検査方法は、投射光学系12により、レーザ光源11から出射される赤外レーザ光を発散光に変換すると共に、当該発散光を被検査体1表面の粗度に応じた鏡面反射が得られる入射角度θ1で被検査体表面に投射し、集束光学系13により、発散光が被検査体1表面で反射した反射光を、集束光学系13により集束光に変換し、集束光学系13の焦点位置F2に配置された位相差付加手段14により、集束光学系13を経た反射光の少なくとも一部に位相差を付加し、被検査体1表面に焦点を合わせる撮像手段18により、少なくとも一部に位相差が付加された反射光を撮像し、撮像手段18の撮像面上の明暗パターンから凹凸を検出する。

(もっと読む)

表面検査方法及び表面検査装置

【課題】可視光程度の粗度を有する被検査体の表面に生じた凹凸欠陥等を適切に発見することができ、鋼板の製造ライン上において好適に適用すること。

【解決手段】被検査体1表面を撮像手段16で撮像し、当該被検査体1表面の凹凸を検査する表面検査方法を提供する。この表面検査方法によれば、投射光学系12で、レーザ光源11から出射される赤外レーザ光を発散光に変換して当該発散光を被検査体1表面の粗度に応じた鏡面反射が得られる入射角度θ1で被検査体1表面に投射し、発散光が被検査体1表面で反射した反射光を、集束光学系13により集束光に変換し、集束光学系13を経た反射光を、集束光学系13の焦点F2に集束させた後に、撮像手段16に被検査体1表面が結像するように合焦位置を調整する撮像レンズ15に入射させ、撮像レンズ15を透過した反射光を、撮像手段16により撮像し、撮像面上の明暗パターンから被検査体1の凹凸を検出する。

(もっと読む)

基材の表面品質測定方法および関連した基材をコンバート加工する機械

【課題】基材の表面品質測定方法と、これに関連した基材をコンバート加工する機械を提案する。

【解決手段】コンバート加工プロセス中に初期状態(2)からコンバート加工済み状態(12)へ移行する基材の表面品質を判定する方法は、初期基材2上で検出された表面欠陥(27、29)に関して第1情報を獲得する工程と、コンバート加工済み基材(12)上で検出された表面欠陥(28、29)に関して第2情報を獲得する工程と、コンバート加工済み基材を、初期基材2上で検出された表面欠陥(27、29)に関する第1の既得情報の関数として分類するとともに、コンバート加工済み基材(12)上で検出された表面欠陥(28、29)に関する第2の既得情報の関数として分類する工程とを含む。

(もっと読む)

表面検査装置及び方法

【課題】検査対象物上の欠陥を隣接する主走査ラインにまたがっている欠陥や主走査ライン上で隣接する画素にまたがり、かつ隣接する主走査ラインにまたがっている欠陥を検出可能であり、表面状態の検査を精度よく行うことができる表面検査装置及び方法。

【解決手段】ラインイメージセンサ(13)を有するカメラ(11)により検査対象物(10)上を走査して得た画像データを演算処理手段(16)に入力し、ラインメモリ(17)と加算器(18)を用いて隣接する2つの主走査ラインの画像データを加算して画像データ列を生成し、演算処理器(19)により主走査方向に連続する複数の画素からなるブロック内の画像データを加算してブロック内加算データを生成し、主走査方向で互いに隣接するブロック内加算データの相関値を算出し、判定手段(20)で相関値を閾値判定する。

(もっと読む)

磁性金属帯の微小表面欠陥の品質検査方法及び装置

【課題】表面粗さの粗い被検査対象物において通常視認が困難で砥石がけ検査により検出しているような微小表面欠陥を自動検出することができる磁性金属帯の微小表面欠陥の品質検査方法及び装置を提供することを目的とする。

【解決手段】磁性金属帯の微小表面欠陥を検査する磁性金属帯の表面検査方法であって、前記磁性金属帯の被検体に磁束を印加し、前記被検体の欠陥部の歪に起因して発生する漏洩磁束を検知することによって微小表面欠陥を検出するとともに、前記被検体の表面から反射される光を受光することで微小面積表面欠陥を検出し、これら両者の検出結果に基いて微小表面欠陥を判定する。

(もっと読む)

検査装置

【課題】検査対象の不良部分を簡易に、かつ高い精度で検出する検査装置。

【解決手段】銅箔検査装置10は、ライト12、CCDカメラ14、ガイドローラ16、及び制御部18を含んで構成されている。

銅箔20に光を照射するライト12は、各ガイドローラ16間の中心部に位置する銅箔20の読取位置Oを照射する位置に設置されており、読取位置Oに光を照射する。ライト12により照射されることにより読取位置Oで正反射された光は、矢印Pの方向に進行する。本実施の形態のCCDカメラ14は、矢印Pの方向とは数度異なる矢印Qの方向に垂直な面で光を受光するように設けられており、受光した光の強度に応じて画素毎に例えば8ビットの輝度信号に変換した画像データを制御部18に出力する。

(もっと読む)

検査装置

【課題】検査対象の不良部分を簡易に、かつ高い精度で検出する検査装置。

【解決手段】銅箔検査装置10は、ライト12、CCDカメラ14、ガイドローラ16、及び制御部18を含んで構成されている。

銅箔20に光を照射するライト12は、各ガイドローラ16間の中心部に位置する銅箔20の読取位置Oを照射する位置に設置されており、読取位置Oに光を照射する。ライト12により照射されることにより読取位置Oで正反射された光は、矢印Pの方向に進行する。本実施の形態のCCDカメラ14は、矢印Pの方向とは数度異なる矢印Qの方向に垂直な面で光を受光するように設けられており、受光した光の強度に応じて画素毎に例えば8ビットの輝度信号に変換した画像データを制御部18に出力する。

(もっと読む)

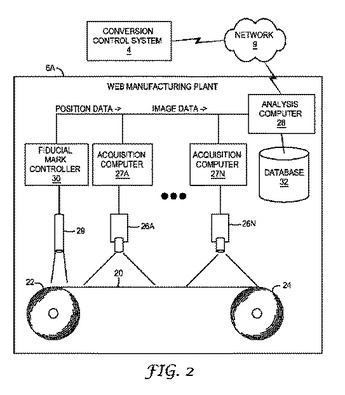

マルチユニットプロセスの空間的同期化のための基準マーキング

複数のプロセスからのデータを空間的に同期化させるために、基準マークをウェブに適用する装置が記載される。本装置は、材料のウェブ上の少なくとも2つのフォーマットの基準マークを読み取るための基準マークリーダーと、ウェブ上に少なくとも2つのフォーマットの基準マークを書き込むための基準マークライターと、ウェブに沿って距離を測定するためのエンコーダと、を含む。本装置はいくつかの利点を提供することができる。例えば、本装置は、基準マークをウェブに適用したプロセスライン又は基準マークが適用された日付を示す基準マークをウェブに適用することができる。  (もっと読む)

(もっと読む)

画像検査システムでの複数プロセスの空間的同期化方法

本願は、ルール一式を定義するデータを記憶するデータベースと、材料のウェブ上に複数の作業を行う複数の製造プロセスラインに関連付けられた複数の種々の解析マシンから局所異常情報を受け取るインターフェースとを含み、製造プロセスラインのそれぞれが異常を含むウェブ上の一連の領域に関する位置データを含む、変換制御システムを記載する。上記システムはまた、複数の製造プロセスラインに関する局所異常情報の位置データを登録して集合異常情報を生成するコンピュータを含む。上記システムは、いずれの異常が、複数の種々の製品用のウェブにおいて実際の欠陥を示すかを判定するために、ルールを集合異常情報に適用する変換制御エンジンを更に含む。 (もっと読む)

ウェブ材料の自動検査のための方法及びシステム

ウェブ上で実施された複数の作業から収集されたデータを空間的に同期させるための変換制御システムについて説明される。変換制御システムは、1セットの基準マークをウェブに適用し、複数の作業をウェブ上で実施し、基準マークのセットを使用して、それぞれの第1及び第2座標系に従って、デジタル情報のセットのそれぞれが、ウェブ上の第1及び第2セットの領域に関する位置データを含むように、第1及び第2作業に関する第1及び第2セットのデジタル情報を、それぞれ生成する。変換制御システムは、第1セットの領域の位置データと第2セットの領域に関する位置データを位置合わせし、集約データを生成し、変換制御計画を出力してもよい。  (もっと読む)

(もっと読む)

表面疵検出装置、表面疵検出方法、コンピュータプログラム及び記憶媒体

【課題】複数の製造工程に設置した疵検の情報を用いて疵種判定・コイル品位判定の精度向上を行なうことができるようにする。

【解決手段】複数の製造工程の各々に設置された工程疵検査装置を用いて疵検査を行なって疵検出結果情報を取得する個別疵検査手段と、前記個別疵検査手段により取得された疵検出結果情報を検出結果記憶装置に蓄積する疵検出結果情報蓄積手段と、前記検出結果記憶装置に蓄積されている疵検出結果情報のうち、少なくとも2つの疵検出結果情報を用いて鋼板の表面疵の判定を行なう表面疵検出手段とを設け、疵発生の原因を少なくするための対策を施すことができるようにして、鋼板製造の歩留まりを向上させることができるようにする。

(もっと読む)

疵検査装置及び疵検査方法

【課題】疵の検査対象である薄鋼板等の帯状体のエッジの位置を精度良く特定して帯状体表面の疵を適切に検出する疵検査装置及び疵検査方法を提供すること。

【解決手段】移動する帯状体1を幅方向に横切る照射領域400に帯状光を照射し帯状体1の表面の疵を検査する疵検査装置が提供される。この疵検査装置100は、帯状体の移動方向Vに対して帯状体の幅方向の一側に所定の第1角度θ1だけ傾いた第1方向311に出射される第1帯状光と、帯状体の移動方向に対して帯状体の幅方向の他側に所定の第2角度θ2だけ傾いた第2方向321に出射される第2帯状光とを、照射領域に照射する照明手段110と、照射領域における第1及び第2帯状光の反射光を撮像して照射領域の画像を出力する撮像手段120と、撮像手段により撮像した反射光の強度に基づいて、照射領域の画像における帯状体1の幅方向の両エッジの位置を特定する画像処理手段130と、を備える。

(もっと読む)

圧延材の表面疵検査方法及び表面疵検査装置

【課題】圧延材の先端部が出側ローラに噛み込んだ際であっても表面疵を確実に検知可能な圧延材の表面疵検査方法及び表面疵検査装置を提供する。

【解決手段】圧延材2の先端部が出側ローラ4に達した際に、入側ローラ3の回転数を基に圧延材2の入側搬送速度を求めると共に、出側ローラ4の回転数を基に圧延材2の出側搬送速度を求め、出側ローラ4に設けられた実速度検出部により圧延材2の搬送速度の実績値を求め、出側搬送速度が実績値に近い場合は、出側ローラ4の回転数を基にラインレートを算出し、入側搬送速度が実績値に近い場合は、入側ローラ3の回転数を基にラインレートを算出して、算出されたラインレートをラインセンサカメラ8に適用する。

(もっと読む)

表面検査装置、表面検査方法および高分子フィルム表面検査方法

【課題】被検査物の厚みが大きく変化する場合でも、検出感度を損なうことのない、表面検査装置、表面検査方法および高分子フィルムの製造方法を提供すること。

【解決手段】被検査物に光を投射する投光手段と、該被検査物を介した透過光または反射光を受光する受光手段と、該受光手段が受光した透過光または反射光に基づいて前記被検査物の表面凹凸欠点を検査するデータ処理手段とを有する表面検査装置であって、前記投光手段と前記受光手段との投受光軸上に複数の遮光手段を有することを特徴とする表面検査装置。

(もっと読む)

表面疵検査装置

【課題】複数台の撮像手段を使用することなく簡略な構成により、所定の受光角度でしか輝度変化を得ることができないような微小凹凸疵、色調変化疵をリアルタイム検出する疵検査装置を提供する。

【解決手段】移動する帯状体の表面に面状光を照射した帯状体面上の2次元照射領域を、前記面状光の入射と対向設置して撮像する2次元撮像装置を備えるとともに、該2次元撮像装置は、前記帯状体の照射領域からの反射光の中で所定の2つ以上の異なる受光角度で特定される反射光のみの画像信号を、前記帯状体の搬送速度に同期させて同時に部分読み出した画素列から得られる画像信号を前記帯状体の長手方向に合成する画像処理装置を備えることで、発生する疵に合わせて複数の受光角度で、精度よくリアルタイム疵検出する。

(もっと読む)

表面欠陥検査システム、方法及びプログラム

【課題】測定対象物の表面が平坦面でない場合にも表面欠陥の検出精度を高める。

【解決手段】周期的に変調された線状レーザ光の測定対象物2に対する照射位置を連続的にずらしながら、遅延積分型カメラ30により測定対象物2からの反射光を撮像して光切断画像を出力し、測定対象物2の表面欠陥を検出する表面欠陥検査システムであって、カメラ30で得られた光切断画像を順に配列することにより得られる縞画像の各位置における位相のずれを算出する位相算出部505と、位相算出部505で得られた位相のずれに基づいて位相のずれが不連続になっている位置を検出し、その検出した位置における位相のずれを繋ぐことにより位相のずれを連続化する位相連続化処理部506とを備え、位相連続化処理部506は、位相のずれを連続化する処理の後に、該連続化させた位相特性上における段差を検出して、その段差をなくす段差補正処理を更に施す。

(もっと読む)

161 - 180 / 277

[ Back to top ]