Fターム[2G055BA20]の内容

特有な方法による材料の調査、分析 (2,205) | 調査、分析の項目 (421) | その他の項目 (34)

Fターム[2G055BA20]に分類される特許

1 - 20 / 34

高強度鋼板の遅れ破壊特性の評価方法

銅系部材の耐食性試験方法

【課題】銅系部材の耐孔食性を迅速に試験することができる銅系部材の耐食性試験方法を提供する。

【解決手段】腐食性成分と腐食性成分とを含む腐食液に銅系部材を接触させ、銅系部材の防食皮膜に孔食を生じさせて防食皮膜の耐孔食性を試験する。好ましくは、アゾール系防食剤がトリルトリアゾール、ベンゾトリアゾール、及びメルカプトベンゾチアゾールの少なくとも1種であり、腐食性アニオンが塩化物イオン及び/又は硫酸イオンであり、酸化剤が過酸化水素である。

(もっと読む)

磁気特性予測装置、磁気特性予測方法、及びコンピュータプログラム

【課題】 焼鈍前の軟磁性材料からなる鋼板の集合組織から、軟磁性材料からなる鋼板の焼鈍後の磁気特性を予測できるようにする。

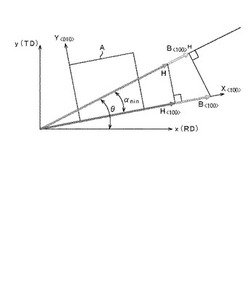

【解決手段】 解析された「焼鈍後の各結晶粒A」の<100>方向と磁界の方向とのなす最小角度αminを導出する。次に、<100>方向と磁界の方向とのなす最小角度αminを用いて、焼鈍後の鋼板に与えられる磁界Hの磁化容易軸方向の成分H<100>を導出し、それに対応する「磁化容易軸方向の磁束密度B<100>」を、「鋼板を構成する材料の単結晶の<100>方向におけるB−H曲線」から導出する。次に、最小角度αminを用いて、磁界Hの方向の磁束密度B<100>Hを、各結晶粒Aの「磁界Hの方向の磁束密度B<100>H(I)」として導出する。最後に、各結晶粒Aの「磁界Hの方向の磁束密度B<100>H(I)」について、結晶粒Aの焼鈍後の面積SIによる加重平均を行う。

(もっと読む)

溶融金属測定用プローブの浸漬深さ制御方法、及びこれに用いる溶融金属測定用プローブ

【課題】溶融金属層への浸漬深さをより正確に制御することで、例えば溶鋼温度や凝固温度、サンプル性状などの測定をより確実に行うことができる溶融金属測定用プローブの浸漬深さ制御方法を提供せんとする。

【解決手段】プローブ先端部1aに溶融金属容器内に浸漬させてゆく過程で溶融金属層Lの表面Lsを検知する検知手段2を設け、当該プローブ1の浸漬過程で検知手段2から出力された溶融金属層表面Lsの検知信号に基づき、当該浸漬工程におけるその後の溶融金属層L内への該プローブ1の浸漬深さを制御する。これにより、当該チャージにおける溶融金属層L内への浸漬深さを溶融金属層表面Lsに達した時点でそれ以降の下降量(浸漬量)を演算してリアルタイムに制御・設定できる。

(もっと読む)

溶接熱影響部靱性に優れた鋼板の評価方法

【課題】溶接再現熱サイクル試験を行うことなく、鋼板の溶接部靱性を評価することができる鋼板の評価方法を提供すること。

【解決手段】Alを0.01質量%以下、Mnを0.5〜2.0質量%、Oを0.0005〜0.0100質量%、Sを0.0005〜0.0100質量%、REMを0.0010〜0.0100質量%含有し、かつOの含有量、Mnの含有量およびREMの含有量が(1)式を満足し、Sの含有量およびMnの含有量が(2)式を満足し、残部がFeおよび不可避的不純物からなる組成を有する鋼板の単位面積当たりの析出物の、組成と個数とを測定して、析出物のREM含有量とMn含有量と、析出物のうち酸硫化物である析出物の個数の割合とを用いて、評価することを特徴とする。

〔Mn〕×〔O〕×0.2≦〔REM〕≦〔Mn〕×〔O〕×1.2・・・(1)

〔S〕≧0.00294/〔Mn〕・・・(2)

(もっと読む)

多結晶形状記憶合金のアコモデーション挙動を考慮した相変態挙動測定方法。

【課題】形状記憶合金の変態ひずみを、応力と温度を規定された場合の測定方法を提供する。

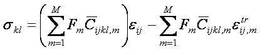

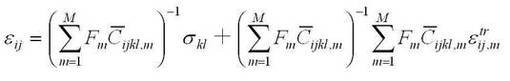

【解決手段】形状記憶合金を結晶方位の異なる結晶の並列結合で表してアコモデーション挙動を記述し、各結晶粒をさらに部分要素に分割する。結晶粒の変態ひずみは部分要素の変態ひずみの平均となり、これから結晶粒の弾性ひずみおよび応力を計算する。変態は各結晶粒の各変態面における分解せん断応力を計算し、その値の大きい順に生じるとする。この過程を数1で表すと、ひずみと温度が与えられた時の応力の計算式が導出される。この式を変形すると、応力と温度を与えた時にひずみを求める数5で導出される。これを用いることにより、ひずみが計算されるが、この計算式の中に含まれる変態ひずみはひずみの関数となっているので、このままでは計算の前後で変態ひずみの値が食い違う。これを解決するため、繰り返し計算によって変態ひずみを収束させる。

(もっと読む)

(もっと読む)

発光分光分析による介在物分析方法

【課題】スパ−ク放電発光分光分析にて金属中の介在物を分析するに際して、介在物の情報を持つ発光パルスの出現頻度を高め、且つ、地金による影響の少ない発光パルスを得ることにより、信頼性の高い介在物分析法を提供する。

【解決手段】 試料表面に物質粒子を付着させた後、スパ−ク放電を行って発光パルスを計測し、介在物の情報を持つ発光パルスを選別・解析して、金属中の介在物を分析する。

(もっと読む)

高クロム鋼のエッチング液、エッチング方法、レプリカ採取方法およびクリープ損傷率評価方法

【課題】高クロム鋼に適用でき、金属組織中の種々の微細組織を識別して現出することができるエッチング液を得る。また、非破壊検査であって、高価な電子顕微鏡を用いることなく高クロム鋼のクリープ損傷率を評価できる方法を得る。

【解決手段】水6モルに対して、チオ硫酸ナトリウム2.5×10−2〜1.2×10−1モルと、ピロ亜硫酸カリウムまたはピロ亜硫酸ナトリウムのいずれか一方もしくは両方9.2×10−3〜1.4×10−1モルと、クエン酸2.6×10−4〜1.5×10−2モルと、エタノール8.5×10−2〜3.5×10−1モルの割合で溶解した水溶液をエッチング液とする。このエッチング液によりエッチング処理して現出した金属微細組織を光学顕微鏡またはレーザ顕微鏡により観察し、サブグレインサイズを求め、このサブグレインサイズからクリープ損傷率を求める。

(もっと読む)

鋼材の品質保証方法および疲労強度推定方法

【課題】簡便、迅速に溶接継手の疲労特性を知る方法の提供

【解決手段】溶接に供される実鋼材と同種の鋼材を供試材として用意し、この実鋼材の溶接熱影響部が溶接時に受ける熱履歴を再現した熱処理を上記の供試材に施した後、熱処理後の供試材の硬度値を測定する。この硬度値が任意の値以下の場合に溶接継手の疲労特性を保証することができる。また、この硬度値から溶接継手の疲労特性を推定することもできる。

(もっと読む)

低炭素鋼と高炭素鋼のオーステナイト系ステンレス鋼の識別測定法

【課題】化学装置用の材料として多く使われるオーステナイト系ステンレス鋼の高炭素鋼と低炭素鋼を迅速に識別する測定法を提供する。

【解決手段】低炭素鋼と高炭素鋼のオーステナイト系ステンレス鋼の識別測定において、試験片を650℃に数時間加熱し炭化物を析出させた後、酸性の塩化ナトリウム水溶液に浸漬し、自然浸漬電位から飽和カロメル電極に対し+0.2Vまでアノード分極させ、そのときに流れる最大電流密度を測定する。

(もっと読む)

画像解析によって合金中の介在物を計数すること

本発明は、画像解析によって合金を計数し、分析するための方法に関し、本方法は、(a)上記合金のサンプルを調製するステップと、(b)倍率を用いて上記サンプルの少なくとも1つのフィールドを観察することによって、介在物を検出するための閾値を予め決めるステップと、(c)ステップ(b)で規定された閾値により上記サンプルの介在物を検出し、上記介在物を計数するステップと、(d)ステップ(c)で検出された上記介在物のそれぞれの画像を取得し、上記介在物のそれぞれのサイズを決定するステップと、(e)それぞれの介在物を化学分析によって上記検出された介在物のそれぞれの化学組成を決定するステップと、(f)ステップ(d)中に取得された画像に基づいて上記サンプルをマッピングするステップであって、上記マップが、介在物の空間分布を示し、上記検出された介在物のそれぞれのものが、図形要素によって表現され、上記図形要素のサイズが、上記介在物の上記サイズに比例し、上記図形要素の色が、上記介在物の上記化学組成と相関されるステップとを含むことを特徴とする。  (もっと読む)

(もっと読む)

鋼板のオンライン品質管理方法

【課題】歩留・操業能率の低下を招くことなく、オンラインセンサの測定精度調整を行うことができる、鋼板のオンライン品質管理方法を提供することを課題とする。

【解決手段】製造工程中の鋼板から、打抜き装置を用いて走間でサンプル採取を行う採取位置を、鋼板の長手および幅方向の位置として決定するサンプル採取位置決定ステップと、鋼板の幅方向にトラバースしながら鋼板の品質特性を測定するオンラインセンサを、採取位置に移動させて測定を行なうオンライン測定ステップと、走間中の鋼板から採取位置でサンプルを採取するサンプル採取ステップと、採取したサンプルを測定を行なうオフライン測定ステップと、オフライン測定ステップの結果とオンライン測定ステップの結果とを比較し評価を行なうオンラインセンサ精度評価ステップと、評価に基づいて精度調整を行なうオンラインセンサの調整ステップとを有する。

(もっと読む)

鋼帯の合否判定方法

【課題】製缶時における非金属介在物に起因した不良発生を確実に防止したうえで、缶用鋼板の歩留りを向上させることができる鋼帯の合否判定方法を提案する。

【解決手段】鋼帯に内在する非金属介在物を探傷し、その探傷結果に基いて鋼帯を合否判定する方法において、上記鋼帯を長手方向および/または幅方向の複数の領域に分割し、それぞれの領域において前記合否判定を行うことを特徴とする鋼帯の合否判定方法。

(もっと読む)

環境因子測定方法、鋼材の板厚減少量予測方法および鋼材の選定方法

【課題】大気環境に曝された構造材に付着する硫黄酸化物量あるいは飛来塩分量を速やかに簡便に測定することができる環境因子測定方法を提供する。また、この測定方法によって測定した環境因子を用いる鋼材の板厚減少量予測方法などを提供する。

【解決手段】本発明の環境因子測定方法は、下記のA群あるいはB群のいずれか一種の純金属あるいは二種以上の金属元素からなる合金によって形成された金属材を大気環境に暴露し、暴露前後の前記金属材の単位面積当たりの接触抵抗変化量を測定し、予め前記金属材について求めた単位面積当たりの接触抵抗変化量と硫黄酸化物量あるいは飛来塩分量との関係から、前記接触抵抗変化量に基づいて当該大気環境下に暴露される構造材に付着する硫黄酸化物の硫黄酸化物量あるいは飛来塩分量を求める。

A群:Ni、Cr、Co、Cu、Zn、Ag

B群:Fe、Al、Zr、Nb、Mo、Ta

(もっと読む)

結果予測装置、及び、これを用いた製品品質予測方法

【課題】複雑・非線形、且つ経時的変化が存在する対象に対して、高い精度で予測精度を維持する。

【解決手段】結果予測装置において、過去の条件の値と、その条件によって得られた実績データベース10と、実績データベース10に保存されている条件により規定される条件空間において、結果を予測したい要求条件の近傍における各条件の結果に対する影響係数を計算し、影響係数に基づいて条件空間の軸を変換し、変換された条件空間において、実績データベース10に保存されている過去の条件の値と前記要求条件との距離を計算し、距離に基づいて、各条件の値と要求条件との条件空間類似度を計算し、実績データベース10に保存されている実績データの観測条件に基づいて、時間空間類似度を計算し、得られた条件空間類似度及び時間空間類似度に基づいて、要求条件近傍の予測式を作成し、予測式に基づいて、要求条件に対する結果を計算する。

(もっと読む)

溶融金属の圧力損失測定方法、鋳造条件決定方法、溶融金属の流動性試験器

【課題】溶融金属の圧力損失をその時点での環境条件、材料条件を加味して絶対的に測定するための溶融金属の流動性試験器及び溶融金属の圧力損失測定方法、並びにこれを用いた鋳造条件決定方法を提供する。

【解決手段】流動性試験器1は、溶融金属を注入するための湯口11と、注入された溶融金属が流れる流路12と、流路12に設けられた基準圧力ポート13と、流路12の基準圧力ポート13よりも下流側に少なくとも一つ設けられた測定用圧力ポート14とを有する。

(もっと読む)

ニッケルまたはニッケル合金めっき層の定量分析方法

【課題】銅や黄銅からなる基材にニッケルめっき層を形成した試料について、ニッケルめっき層をより正確に定量する方法を提供する。

【解決手段】銅または黄銅からなる基材に、ニッケルまたはニッケル合金からなるめっき層を形成してなる試料、もしくは金属製の基材に、銅または黄銅からなる下地層を介して、ニッケルまたはニッケル合金からなるめっき層を形成してなる試料における前記めっき層の定量分析方法であって、硫酸を13〜14質量%、硝酸を9〜10質量%、リン酸を0.5〜9質量%及び酢酸を5〜7質量%の割合で含む水溶液からなるめっき剥離液を前記試料に接触させて前記めっき層を溶解し、溶解分を含有する前記めっき剥離液について定量することを特徴とするニッケルまたはニッケル合金めっき層の定量分析方法。

(もっと読む)

金属試料中の着目元素の固溶含有率を求める方法

【課題】金属試料中の着目元素の固溶含有率を簡便、迅速かつ直接的に求める方法を提供する

【解決手段】まず、金属試料を電解する。次いで、電解中および/または電解後に電解液の一部を採取し、採取された電解液を分析する。そして、分析の結果を基に、電解液中における、比較元素に対する着目元素の濃度比を算出し、算出された濃度比に金属試料における比較元素の含有率を乗じることで、金属試料中の着目元素の固溶含有率を求める。例えば、鉄鋼試料中のチタンの固溶含有率を求める場合、上記方法により、分析溶液中のチタン濃度(KTi)及び比較元素として選択した鉄の濃度(KFe)を、それぞれICP質量分析装置で測定する。そして、その濃度比(KTi/KFe)に、比較元素の含有率(鉄の組成値)を乗じて、鉄鋼試料中のチタンの固溶含有率を求めることができる。

(もっと読む)

ニッケルめっき皮膜中の不純物の定量方法

【課題】 簡便で確実なニッケルめっき皮膜中の不純物の定量方法を提供することを課題とする。

【解決手段】 ニッケルめっき被膜を有する金属部材を試料とし、この試料を、例えば60%硝酸と3−ニトロベンゼンスルホン酸ナトリウムとエチレンジアミンからなる40〜80℃のニッケルめっき皮膜剥離液に浸漬してニッケルめっき皮膜と金属部材とを分離し、得られたニッケルめっき皮膜を溶解し、得た溶液中のニッケルおよび不純物の量を、ICP発光分析装置もしくはICP質量分析装置を用いて求め、得た値よりニッケルめっき皮膜中の不純物濃度をもとめる

(もっと読む)

き裂形状同定方法およびき裂形状同定システム

【課題】導電性の試験体に形成されたき裂の形状を精度良く同定できるようにする。

【解決手段】互いに形状が異なるき裂を設定し(工程S1)、それらのき裂が形成された複数の予備試験体のき裂を挟んだ電圧印加位置に電圧を印加して電流を流したときの、き裂を挟んで格子状に配列された複数の電位差測定位置の複数の組み合わせについての電位の差を評価し(工程S2)、電位差基準データを求める(工程S3)。その後、工程S2と同一に配置された電圧印加位置に電圧を印加して試験体に電流を流し、工程S2と同一に配置された電位差測定位置に対して、その電位差測定位置のき裂を挟んだ複数の組み合わせについての電位の差を測定して電位差実測データを求める(工程S4)。き裂形状の変化に関する、電位差実測データと電位差基準データとの、差の二乗およびそれらの総和の応答が、いずれも最小になるようにき裂形状を同定する。

(もっと読む)

1 - 20 / 34

[ Back to top ]