Fターム[2H077FA21]の内容

電子写真における乾式現像 (140,598) | 各部材の材料、材質及び作成方法 (9,545) | 弾性体 (2,504)

Fターム[2H077FA21]の下位に属するFターム

Fターム[2H077FA21]に分類される特許

141 - 160 / 290

弾性体ローラの製造方法及び成形金型

【課題】弾性体ローラの成形において、成形金型や型締め力による弾性体ローラ端面の軸方向位置のばらつきを抑えることで、成形後の弾性体ローラの端部処理が不要な弾性体ローラの製造方法及び成形金型を提供する。

【解決手段】略円柱状のキャビティを有し両端が開口された金型本体の端部の一方に、芯金が挿入された駒を取り付け、該金型本体の他方の端部に、前記駒とは別の駒を装着する第1工程と、弾性体の材料を該キャビティ内部に注入する第2工程と、該金型本体を加熱して該材料を硬化させる第3工程と、を有する弾性体ローラの製造方法であって、該第1工程において、該キャビティの中心軸と垂直となる該金型本体及び該駒が有する平面と、該キャビティの中心軸と同じ中心軸を持つ円錐形状の側面を為している該金型本体及び該駒が有するテーパ面とが、双方同時に接触するように、該駒に軸方向へ力を加えて該駒と該金型本体とを密着させることを特徴とする。

(もっと読む)

粗面を有するブレード及びその製造方法、製造装置

【課題】摩擦摺擦及び先端面に粗面を形成した現像ブレードを提供する。

【解決手段】外周に成形溝及び内部に加熱装置を備えた成形ドラムを用いて、合成樹脂を成形用原料とするブレードの素材を連続成形する方法において、該成形溝の底面及び側面に粗面化部分を形成した成形ドラムを用いることにより、摩擦摺擦面と先端面に粗面部を有するブレード素材を製造する方法。

(もっと読む)

トナーカートリッジ及びこれを用いた画像形成装置

【課題】フィルム部材の折り返しを省略すると共に、フィルム部材の熱溶着工程を省略し、材料コスト及び作業コストの低減を可能とするトナーカートリッジ及びこれを用いた画像形成装置を提供する。

【解決手段】その表面にシール部120が形成された開口部115を有し、トナーを供給可能に収容するトナー容器110と、開口部115と対向し、その対向面にシール部140が形成されていると共に、開口部115に取り付けられる中空のカバー部材130と、開口部115(135)を封止するシート状のフィルム部材150とを備え、フィルム部材150は、トナー容器110の開口部115に対して摺動可能なように、カバー部材130とトナー容器110との間に介装されていることを特徴とする。

(もっと読む)

現像剤電界搬送装置、現像剤供給装置、及び画像形成装置

【課題】 進行波によって現像剤がスムーズに所定方向に搬送され得る現像剤電界搬送装置、現像剤供給装置、及び画像形成装置を提供する。

【解決手段】 レーザープリンタ100内には、現像装置130が収容されている。現像装置130は、現像ケーシング131と、トナー電界搬送体132とを備えている。トナー電界搬送体132は、搬送配線基板133と搬送基板支持部材134とを備えている。搬送配線基板133には、複数の搬送電極133bが設けられている。搬送配線基板133は、筒状に撓んだ状態で、搬送基板支持部材134によって支持されている。また、搬送配線基板133の副走査方向における両端部であって、搬送電極133bが形成されていないマージン領域が、トナー搬送経路から離隔するように、搬送配線基板133が搬送基板支持部材134によって支持されている。

(もっと読む)

現像装置

【課題】トナー劣化を抑制して静電潜像担持体のクリーニング性向上を達成しながらも、トナー搬送量の安定化を達成し、長期にわたって高品質画像を得ることができる現像装置を提供すること。

【解決手段】弾性力1.8N以下のトナー規制ローラ1を現像ローラ2に対して線圧が5〜30N/mになるように圧接させて現像ローラ表面にトナー薄層を形成する現像装置であって、トナーが平均一次粒径150〜450nmの外添剤を外添されていることを特徴とする現像装置。

(もっと読む)

現像装置

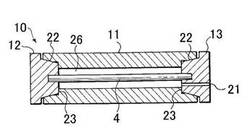

【課題】小型軽量化を図ったカートリッジ方式で画像不良を低減できる現像装置を提供する。

【解決手段】芯金21の周囲に弾性層22を有する現像ロール20と、この現像ロール20に当接されるトナー供給ロール30及び現像ブレード40とを具備すると共に電子写真式画像形成装置に着脱自在に設けられる現像装置であって、前記現像ロール20の前記弾性層22が、長手方向中央部から端部に向かって直径が漸大する逆クラウン形状を有し、且つ当該現像ロール20は前記トナー供給ロール30及び現像ブレード40の押圧力により芯金がたわんだ状態で保持されており、前記現像ロールの感光体との接触領域の長手方向両端部の半径方向の表面位置を基準とした中央部の半径方向の表面位置は、凸方向を+で表した場合、0μm〜+50μmの範囲となる。

(もっと読む)

現像装置、プロセスカートリッジ、及び、画像形成装置

【課題】 現像剤担持体への当接を安定して行うことができ、さらに支持部への取り付けを簡単におこなうことができる規制部材を提供するとともに、現像装置、プロセスカートリッジ及び画像形成装置の小型化を実現する。

【解決手段】 シート状の規制部材を長手方向に沿って曲げた際に生じる弾性力と、現像ローラによって押圧された際に受ける力によって支持部に支持される。

(もっと読む)

現像装置、及び、画像形成装置

【課題】現像剤の漏れを適切に防止することにある。

【解決手段】現像剤を担持するための現像剤担持ローラと、該現像剤担持ローラの軸方向端部に接触し、現像剤の漏れを防止するための端部シールと、前記現像剤担持ローラに当接して該現像剤担持ローラに担持された現像剤の層厚を規制する層厚規制部材であって、該層厚規制部材の短手方向先端部が前記現像剤担持ローラと前記端部シールとの間に挟まれている層厚規制部材と、を有する現像装置であって、前記端部シールは、前記層厚規制部材の前記短手方向先端部に対応する位置に、切り込みを備えることを特徴とする。

(もっと読む)

パイルもしくはファイバーからなる円筒状軸シール材

【課題】 電子写真の画像処理装置などトナーである粉体で処理する粉体処理ローラなどの回転軸に軸封として適用する粉体漏出防止用の円筒状軸シール材を提供する。

【解決手段】 図12に示す電子写真の画像処理装置8などトナーなどの粉体を使用する供給ローラ10の円筒状のシール部材2aをファイバー4と円筒状支持部材2bから形成し、このファイバー4は円筒状支持部材2bに静電植毛法により植毛されたファイバー4または円筒状支持部材2bの内側に形成のパイル織物のパイルを有し、円筒状のシール部材2aを挿着する外周の取付孔に対し円筒状のシール部材2aの外径が挿着前は同じかもしくは若干大きく、支持部材2bの弾性により挿着時の外圧に抗して取付孔に圧入状態で取り付け可能である円筒状軸シール材2である。

(もっと読む)

弾性ローラ

【課題】 トナー劣化を防ぐ手段として現像ローラの弾性層を低硬度の発泡体とすると、表層形成時に該弾性層の気泡の影響を受けて表面が凸凹になり、表面性の制御が困難である場合が有った。

【解決手段】 「芯体と、該芯体の上に形成されてなる、熱硬化性樹脂よりなる弾性層と、該弾性層の上に形成されてなる少なくとも1層以上の表層とを有する弾性ローラであって、

該弾性層が少なくとも2層以上で構成されてなり、

該芯体上に少なくとも発泡構造を有する第1の弾性層が形成されてなり、さらにその外周上に少なくとも非発泡構造を有する第2の弾性層が形成されてなる、弾性ローラ。」で解決する。一態様としては、また、「前記弾性ローラの該芯体に平行な位置にある表面の算術平均粗さRaが0.8μm以下である、請求項1に記載の弾性ローラ。」で解決する。

(もっと読む)

現像ローラー、電子写真プロセスカートリッジ及び電子写真装置

【課題】トナー供給ローラー、トナー量規制部材等の周辺部材からの滲出物や現像剤等による現像ローラーの汚染の抑制、現像ローラーからの滲出物による周辺部材の汚染の抑制、及び硬度ムラの発生を抑制を図ることができる現像ローラーを提供する。

【解決手段】導電性軸芯体2上に弾性層3を有する現像ローラー1において、表面に、GPC法によって得られる分子量分布に基づく数平均分子量Mnが3000≦Mn≦15000であり分散度Mw/Mnが2.80≦Mw/Mn≦12.50であるポリオレフィンポリオール(A)と、フルアルキル型メラミン化合物(B)とを重合して得られる重合体を含む表面層4を有する。

(もっと読む)

磁性トナー及び画像形成方法

【課題】エッジ効果による掃き寄せとトナー担持体上へのトナー融着を抑制し、長時間の使用でも高品質の画像を得ることである。

【解決手段】磁性一成分現像方法に使用される磁性トナーにおいて、

該トナーの重量平均粒径が3乃至9μmであり、

トナー表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)が0.0010未満であり、

該トナーの5モル/リットル塩酸溶解時における、3分、15分及び30分時点での磁性体総含有量に対する溶解率S3、S15、S30(質量%)及び15分から30分までの溶解量に対する3分から15分までの溶解量の割合Scが下記式を満足する。

0.5≦S3≦10、40≦S15≦80、S30≧80、1.2≦Sc≦10

(もっと読む)

半導電性ローラ及び画像形成装置

【課題】高品質の画像を形成することのできる半導電性ローラを提供すること、及び、この半導電性ローラを利用して高品質の画像を形成することのできる画像形成装置を提供すること。

【解決手段】軸体2の外周面に形成された半導電性弾性層3と、前記半導電性弾性層3の外周面に形成された、測定面積4mm2における表面光沢度が2〜13であるコート層4とを有する半導電性ローラ1、及び、この半導電性ローラ1を備えた画像形成装置。

(もっと読む)

導電性ゴムローラ及びその製造方法

【課題】カーボンブラックを用いて均一分散と抵抗制御を容易に達成し、抵抗ムラが小さく、通電劣化に優れ、安定かつ良好な均一帯電・転写・現像特性と出力画像品質が得られる導電性ゴムローラおよび該導電性ゴムローラの製造方法を提供する。

【解決手段】導電性ゴム層が、少なくとも極性ゴムおよびカーボンブラックからなり、該導電性ゴム層の切片の電子顕微鏡でカーボンブラックを観察した時、一次粒子の周囲長Lと一次粒子径Rの比a(=L/R)およびアグリゲートを構成する一次粒子の数bが下記で区分される3種が観察されること。なお、それぞれの含有量は、極性ゴム成分100質量部に対して、(A)8〜30質量部、(B)2〜6質量部および(C)10〜80質量部である。

(A):R=10〜50nm、a=3.2〜3.7かつb=22〜47個。

(B):R=10〜50nm、a=4.3〜4.8かつb=40〜65個。

(C):R=100〜800nm、a=3.1〜3.5かつb=1〜3個。

(もっと読む)

導電ロールの製造方法、ならびに導電ロールを有する電子写真プロセスカートリッジおよび画像形成装置

【課題】 シリコーンゴムのように低分子のオリゴマーを揮発する場合、長期にわたりそのオリゴマーが付着して積層すると固化して被膜を形成することによって照射効率が著しく阻害されるなどの問題を生じる。

【解決手段】 芯金の周囲に未加硫状態のゴムを被覆させた状態のロールを加熱硬化させる方法において、前記ゴムロールの中心が、赤外線ヒータの重力方向にない位置に配置され、回転させた状態で赤外線照射し加熱硬化することを特徴とする導電ロールの製造方法である。

(もっと読む)

現像装置及びこれを用いた画像形成装置

【課題】二成分現像剤が担持搬送される現像剤担持体の現像後の現像剤層厚を規制することで、現像剤搬送量を長期に亘って安定して維持すると共に現像特性を安定させる。

【解決手段】表面に現像剤を担持可能で且つ回転可能な現像スリーブ3を有し、この現像スリーブ3の内部に少なくとも隣接する同極性の反発磁極m1,m2を含む複数の磁極が固定配置された磁石体4を具備する現像剤担持体2と、現像領域より現像剤担持体2の現像剤搬送方向上流側且つ前記反発磁極m1,m2による現像剤担持体2からの現像剤剥離部位より下流側にて、現像剤担持体2と離間配置されて現像前の現像剤担持体2上の現像剤層厚を規制する現像前層厚規制部材5と、前記現像領域より下流側且つ前記剥離部位より上流側にて、前記現像前層厚規制部材5によって規制される現像剤層厚より小さい層厚にて現像後の現像剤担持体2上の現像剤層厚を規制する現像後層厚規制部材6とを備える。

(もっと読む)

画像形成装置、サブユニット、現像剤搬送装置、現像装置、及び粉体搬送装置

【課題】現像剤又は粉体の搬送が良好になされる画像形成装置、サブユニット、現像剤搬送装置、現像装置、及び粉体搬送装置を提供する。

【解決手段】画像形成装置10は、感光体24の表面からクリーニングブレード31により除去された廃現像剤を搬送するオーガ42を有している。オーガ42は、回転により廃現像剤を搬送する搬送羽根44と、搬送羽根44を摺動自在に支持する支持軸46とを有している。搬送羽根44の端部には突出部45が設けられていて、この突出部45が支持軸46の周方向に形成された溝50に挿入されている。搬送羽根44は、弾性材料からなり長手方向に伸縮可能となっている。

(もっと読む)

現像装置及び画像形成装置

【課題】トナー攪拌装置内のトナーの帯電性、流動性の低下を抑え、また、トナーカートリッジ交換直後の作像動作時においても、地汚れ等の異常画像の発生を防止できる現像装置、及び画像形成装置を提供することである。

【解決手段】トナー撹拌装置31とトナー撹拌装置31にトナーを補給するトナーカートリッジ32とを有する現像装置30であって、トナーカートリッジ32内のトナー特性に関する情報を記憶させたカートリッジ情報記憶手段32eと、連通口33とを有し、連通口33を介してトナーカートリッジ32からトナー攪拌装置31内にトナーを補給し、且つトナー撹拌装置31内のトナーを攪拌する補給攪拌動作は、カートリッジ情報記憶手段32eに記憶された情報に基づいて制御される現像装置30である。

(もっと読む)

現像装置ならびにこれを備えるプロセスカートリッジおよび画像形成装置

【課題】グリースなどの油性充填材の油分の現像剤への混入を防止することができる、現像装置ならびにこれを備えるプロセスカートリッジおよび画像形成装置を提供すること。

【解決手段】層厚規制ブレード36の板ばね部材50とブレードホルダ70の裏側部材72とアッパシール74のブレード対向部78との間の隙間をグリース79で埋める。そして、グリース79に対して幅方向内側に、内側部分シール80を、その一部が板ばね部材50の裏面とアッパシール74のブレード対向部78との間に挟まれた状態に配置する。これにより、グリース79が裏側部材72と板ばね部材50とアッパシール74との間の隙間から幅方向内側にはみ出すことを防止でき、また、裏側部材72と板ばね部材50とアッパシール74との間の隙間へのトナーの進入を阻止することができる。そのため、グリース79の油分のトナーへの混入を防止することができる。

(もっと読む)

導電性ローラーの製造方法

【課題】異物の混入を抑制し材料を均一に混練可能で、均一な導電性弾性層を作業効率よく低コストで製造することができ、混練機に材料を投入する際飛散がなく、労働衛生上、環境上好ましい導電性ローラーの製造方法提供すること。

【解決手段】導電性軸体の外周に、混練機を用いて導電性弾性層材料を混練し、硬化して導電性弾性層を成形し導電性ローラーを製造するにあたり、融点が60℃から120℃の範囲で導電性弾性層材料の混練時に溶融可能で、且つ、導電性弾性層材料の硬化時に硫黄架橋可能な熱可塑性樹脂製で、厚さが30μmから100μmの範囲のフィルムで作製した投入用袋に、導電性弾性層材料の一部を封入し、混練機に投入する。

(もっと読む)

141 - 160 / 290

[ Back to top ]