Fターム[2H088FA06]の内容

液晶−応用、原理 (75,011) | 構造に特徴を有しない液晶セルの製造方法 (13,968) | 切断工程 (788) | 切断位置(パターン) (228)

Fターム[2H088FA06]に分類される特許

1 - 20 / 228

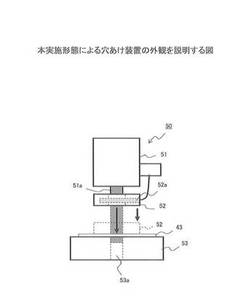

液晶パネルの製造方法、及び穴あけ装置

【課題】2つの基板を貼り合わせるシール剤の破損の発生を抑えつつ、貼り合わせた基板に設ける、穴をあける加工領域をより小さくできるようにする技術を提供する。

【解決手段】装置本体51は、裁置台53上に裁置された貼り合わせフィルム43に対し、加熱ヘッド52を用いて、穴をあける加工領域を含む部分を先に加熱し、その加熱部分に含まれるシール剤をより硬化させる。その加熱は、加熱ヘッド52を貼り合わせフィルム43に向けて下降させて行う。その後、装置本体51は、ツール51aの先端部分が裁置台53の穴53a内に挿入するように上下動させて、加熱部分内に穴をあける。加熱ヘッド52は、ツール51aを上下動させている間に移動前の位置への移動を開始させる。

(もっと読む)

液晶表示装置

【課題】本発明は、マザーガラスから液晶表示装置を分断する際に、引出配線にクラック等が発生するのを抑制することができる液晶表示装置を提供する。

【解決手段】液晶表示装置1であって、一方の外周部に他方の外周から外側に張り出した張出領域3を有する一対の透明基板2と、一対の透明基板2に設けられた配向膜4と、配向膜4の間に配設された液晶5と、一対の透明基板2の周縁部に設けられたシール材6と、一方の透明基板2に設けられた張出領域3に引き出された複数の引出配線7とを備え、少なくとも複数の引出配線7上の一部に、配向膜4から離隔して配向膜4と同一材料からなる配線保護膜8が設けられており、配線保護膜8は、一部がシール材6と重なっている重なり部8aを有するとともに、張出領域3側に位置する他方の透明基板2の外周よりも外側に位置するように重なり部8aから張出領域3に延在している。

(もっと読む)

ガラスフィルム積層体、ガラスフィルム積層体ロール、カラーフィルタ用画素付ガラスフィルム積層体およびガラスフィルム積層体の製造方法

【課題】ガラスフィルムの損傷を防止しつつ、ガラスフィルムの取扱い性を向上させる。

【解決手段】ガラスフィルム積層体1は、支持フィルム2と、粘着層3と、粘着層3を介して支持フィルム2と接合されたガラスフィルム4と、ガラスフィルム4の長手方向に沿ってガラスフィルム4の長手方向端部に連接された端部フィルム5と、支持フィルム2とガラスフィルム4および端部フィルム5との間に介在され、且つ、ガラスフィルム4および端部フィルム5に粘着された第1のテープ部材6と、を備える。支持フィルム2及び粘着層3の長手方向端部は、第1のテープ部材6の端部より外方へ突出すると共に、端部フィルム5上に配置されている。

(もっと読む)

液晶表示装置および液晶表示装置の製造方法

【課題】封液晶注入法を用いて、信頼性を低下させることなく狭額縁化を実現することが可能な液晶表示装置を提供する。

【解決手段】液晶表示装置(液晶表示パネル)は、表示領域(第1領域)と、額縁領域(第2領域)とにおいて、第1基板および第2基板が対向配置されると共に、第1基板が第2領域の外側の第3領域まで延在し、第2基板が第3領域の一部に対向して張り出し部を有する。第1,第2基板間の第1領域に液晶層、第2領域に第1の封止層をそれぞれ有し、第1の封止層には開口部が設けられ、この開口部が第2の封止層によって塞がれている。製造プロセスにおいて、第1の封止層の開口部を通じて液晶注入後、この開口部が第2の封止層によって塞がれ、液晶層が封止される。開口部を第2基板の張り出し部に対向して有することにより、第2の封止層としての封止材を、表示領域に介入させることなく、十分な量取り込み可能となる。

(もっと読む)

マルチスクライブ装置

【課題】脆性材料基板に近接した2本のスクライブラインを平行に形成するマルチスクライブ装置を提供する。

【解決手段】スクライブヘッド10A,10Bのベースプレート11には位置決め手段が設けられる。スライド部材29,30には2つの取付用プレート31,32が並列に設けられる。取付用プレート31にはスクライブヘッド10Aが直接取付けられる。取付用プレート32にはオフセットプレート20を介してスクライブヘッド10Bが取付けられる。オフセットプレート20はベースプレート11の位置決め手段の取付け位置をオフセット距離だけシフトさせる。これによってスクライブヘッド10A,10Bを用いて同時にスクライブすることで、オフセット距離だけ隔てた2本のスクライブラインを同時に形成することができる。

(もっと読む)

表示パネルの再生装置及び再生方法

【課題】表示部材と機能性部材を接着部材で接着した表示パネルを、表示部材と機能性部材とに分離することで各部材を再利用する表示パネルの再生方法において、両者を正確な位置にて分離し、各部材を傷付けずに行うことができる加工方法を提供する。

【解決手段】表示部材と機能性部材を透明な接着部材で接合した表示パネルAとしての加工物に対して、溶剤や潤滑剤等を用いずに縦方向に押し付けて切断するワイヤ3と、表示パネルAを分離する切断面の延長面上をワイヤ3と一致させるように前記表示パネルAを保持する固定ユニット38と、表示パネルAをワイヤ3により切断するようにワイヤ3と前記固定ユニット38とを切断面に沿って相対的に移動させる機構とからなる切断装置を用いて透明な接着部材を切断し、表示パネルAを割裂した後、接着部材の残渣を剥離、除去する。

(もっと読む)

液晶パネルの製造方法

【課題】一対の基板が縁辺から互いに異なる幅を有した端材を有して構成されている場合の、当該端材の効率的で良好な分断を実現する液晶パネルの製造方法を提供する。

【解決手段】本発明は、一対の基板のうちの一方の基板に設けるスクライブラインと、他方の基板にスクライブラインとを、一対の基板の重畳方向においてずれた位置に形成するスクライブライン形成工程と、その後に、一対の基板をクッション材に載置した状態で、上記一方の基板の縁辺と当該一方の基板に設けた上記スクライブラインとの中間位置において、点荷重を当該スクライブラインと平行に移動させながらかけて、一対の基板のそれぞれのスクライブラインにおいて基板を分断する荷重工程とを含む。

(もっと読む)

ガラス板のスクライブ方法及びそのスクライブ装置

【課題】ガラス板に破損を生じさせることなく、ガラス板に対して端面から所定の距離を置いた位置に簡単かつ確実にスクライブ線の開始点を設定するスクライブ方法およびスクライブ装置を提供する。

【解決手段】ガラス板1の端面1aに案内板4の端面4aを当接させる。案内板4の端面4aの一部をガラス板1の表面から上方に突出させ、ガラス板1と案内板4との境界部に段差6を形成する。この状態で、ホイールカッター3を案内板4の表面からガラス板1の表面に向かって走行させる。そして、段差6によって、境界部に到達したホイールカッター3を、ガラス板1の端面1aから所定の距離を置いた位置でガラス板1の表面に乗り移らせ、スクライブ線2の開始点をガラス板1の端面から離間させる。

(もっと読む)

表示装置の製造方法及び表示装置の製造装置

【課題】表示装置の製造方法及び表示装置の製造装置に関し、生産性及び品質をともに向上させる。

【解決手段】導電層及び端子を有する第一基板と第二基板との間に表示素子を挟装してなる表示装置の製造方法である。

第一工程(ステップA20)では、第一基板の前記端子との対向部の輪郭をなす溝を前記第二基板に形成する。また、第二工程(ステップA10)では、前記第一基板及び前記第二基板を互いに貼着する。さらに、第三工程では、前記第二基板の前記対向部と前記第一基板の前記端子との隙間に爪部材を挿入し(ステップA30)、前記溝の延在方向に対する垂直方向の成分を含む方向に前記爪部材を移動させる(ステップA40)。

(もっと読む)

電気光学装置の製造方法および電気光学装置

【課題】大型のパネルを単品サイズに切断する方法を採用した場合でも、除材部分の飛散によって素子基板の張出領域に設けた端子が損傷することのない電気光学装置の製造方法、および当該方法により製造された電気光学装置を提供すること。

【解決手段】液晶装置において、素子基板を多数取りできる第1大型基板100と、対向基板が切り出される第2大型基板200とをシール材により貼り合わせて大型パネル300を形成した後、第2大型基板200に対する切断工程を行い、第2大型基板200において、端子102が形成された張出領域105と重なる除材部分205を除去する。また、第2大型基板200に対する切断工程が完了する前に端子102を接着剤層106で覆っておき、除材部分205を除去する工程を行う前に接着剤層106の接着力を低減しておく。

(もっと読む)

液晶表示素子の連続製造システムおよび液晶表示素子の連続製造方法

【課題】不良率を高めることなく、貼付工程と光学的な検査工程を連続ラインで行う場合でも、本来の製品品質で検査が行われ、かつ生産性が良好な液晶表示素子の連続製造システムおよびその連続製造方法を提供する。

【解決手段】連続ウエブ形態の光学フィルム積層体を巻回した連続ロールを取り付ける架台手段と、光学フィルム積層体を、前記キャリアフィルムを残して偏光フィルムおよび粘着剤を液晶パネルの短辺または長辺に対応する長さに切断して偏光フィルムのシート片を形成するハーフカット手段と、前記シート片を前記粘着剤を介して前記液晶パネルに貼り付けて液晶表示素子を形成する貼付手段と、前記液晶表示素子を光学的に検査する検査手段とを有し、当該貼付手段と検査手段とが連続ラインに配置され、前記連続ロールのとき、および前記ハーフカット手段により切断されるときに17.5kPa以上である粘着剤の貯蔵弾性率を、前記貼付手段により貼り付けるときに相対的に小さくなるようにする粘着剤軟化手段を有する。

(もっと読む)

液晶表示素子の製造システム及び製造方法

【課題】工程数を減少させることができる液晶表示素子の製造システム及び製造方法を提供する。

【解決手段】一方の光学機能フィルムのシート片が貼り合わせられた後の液晶パネルWを、他方の光学機能フィルムのシート片が貼り合せられる前に反転させるパネル反転機構200を設ける。当該パネル反転機構200により、液晶パネルWの長辺と短辺の位置関係が逆転するように、前記長辺及び短辺のいずれとも平行でない1軸(軸A1)を中心に液晶パネルWを反転させる。これにより、液晶パネルWを上下反転及び回転させた場合と同様の効果を単一の動作で実現することができるので、工程数を減少させることができる。

(もっと読む)

液晶表示素子の製造方法

【課題】オリフラと結晶方位との半導体ウエハ毎のばらつきの影響を受けず、半導体基板の欠けの量を制御または低減することが可能な液晶表示素子の製造方法を提供する。

【解決手段】複数の画素電極が素子単位で規則的に配置されたパターン領域を有する半導体ウエハと、透明電極が形成された透明基板とを液晶を介してシール材で貼り合わせて貼り合わせ構造体を形成する(S6)。パターン領域から第1の方向に第1の距離を有する位置で半導体ウエハを劈開して第1の基準ラインを形成し、パターン領域から第2の方向に第2の距離を有する位置で前記半導体ウエハを劈開して第2の基準ラインを形成する(S7)。第1の基準ラインを基準にしてこれと平行な第1の切り込み溝を複数形成し、第2の基準ラインを基準にしてこれと平行な第2の切り込み溝を複数形成する(S8)。第1及び第2の切り込み溝が形成されている各位置で貼り合わせ構造体を分断する(S9)。

(もっと読む)

ホルダユニット、スクライブヘッド及びスクライブ装置

【課題】スクライビングホイールを備えたホルダをホルダジョイントに正確に位置決めすると共に、ホルダの取り外しを容易にすること。

【解決手段】ホルダジョイント20の開口23の側方より貫通孔22aを設け、貫通孔にピン25を所定角度範囲で回動自在に保持する。ピン25は軸に平行な第1の平面部25a及びこれと異なる角度の第2の平面部25cを有する。開口23にホルダ10を挿入し、その傾斜部16aをピン25の平面部25aに接触させてホルダユニット30とする。これによりホルダを正確に位置決めすることができ、着脱自在のホルダユニット及びスクライブヘッドを実現することができる。

(もっと読む)

液晶表示装置の製造方法

【課題】セルギャップの均一性を向上する。

【解決手段】 第1基板の第1アレイ領域において第1アクティブエリアを囲む閉ループ状の第1シール材と、第2アレイ領域において第1シール材から離間し第2アクティブエリアを囲む閉ループ状の第2シール材と、第1基板の第1アレイ領域及び第2アレイ領域よりも外側において少なくとも1つの吸気穴を形成する外周シール材と、をそれぞれ形成し、第1シール材及び第2シール材によってそれぞれ囲まれた内側に液晶材料を滴下し、真空チャンバー内における真空環境下で第1基板の液晶材料が滴下された側に第2基板を配置した後に、大気圧に戻す際の圧力差によって第1基板及び第2基板を加圧するとともに、第1シール材と第2シール材との間の空間に吸気穴から大気を導入し、第1シール材、第2シール材、及び、外周シール材を硬化させ、第1基板と第2基板とを貼り合わせる。

(もっと読む)

液晶表示パネル、ガラス基板、および液晶表示パネルの製造方法

【課題】ガラス基板に対する研磨時間を短縮することができ、良好な表示品位を得られる液晶表示パネルを提供する。

【解決手段】液晶を挟持する第1のガラス基板10および第2のガラス基板20は、対向するように配置される。また、第1のガラス基板10および第2のガラス基板20は、それぞれ筋目を有する。筋目は、ガラス板の延伸方向に垂直な方向における板厚の変動およびうねりに起因して、ガラス板の延伸方向に生じる筋である。第1のガラス基板10は、短辺の向きに沿った筋目を有し、第2のガラス基板20は、長辺の向きに沿った筋目を有する。

(もっと読む)

LCDパネルUV硬化前基板のエッジカット加工装置

【課題】LCDパネルUV硬化前基板のエッジカット加工に際し、ポリマー配向処理前の液晶基板に余分なストレスをかけることなく加工できるようにする。

【解決手段】直列状の搬入路A、並列すると共に、浮上エアの噴出と保持吸引の小孔1群を有するテーブルB、搬出路Cをならべ、搬入路からテーブルに基板Xを引き込み爪21により移送し、テーブル上の基板を搬出路に払い出し爪22により移送し、テーブル上で基板を構成するとCF板エッジの下面にカッタによりスクライブし、このスクライブした部分を捻り折割装置Hにより折割処理する。

(もっと読む)

電気的固体装置用基板の製造方法および電気的固体装置

【課題】機能層を形成した後の大型ガラス基板から薄手化した電気的固体装置用基板を効率よく得ることのできる電気的固体装置用基板の製造方法、および当該電気的固体装置用基板を備えた電気的固体装置を提供すること。

【解決手段】2枚の大型ガラス基板200(第1大型ガラス基板201および第2大型ガラス基板202)において機能層29を形成した一方面200a同士を貼り合せたパネル体300の状態で2枚の大型ガラス基板200の他方面200bをエッチングして大型ガラス基板200を薄手化した後、パネル体300の状態で2枚の大型ガラス基板200を切断して2枚の大型ガラス基板200の各々からタッチパネル用基板20を得る。パネル体300では、2枚の大型ガラス基板200の間にスペーサー283が介在させておく。

(もっと読む)

液晶表示素子の製造方法

【課題】外観不良を起こさない光学フィルムの切断と連続的な貼り合わせにおけるフィルムの破断防止という課題を同時に解決できる液晶表示素子の製造方法を提供する。

【解決手段】偏光子を含む光学フィルムF11に粘着剤層F14とそれに仮着されたキャリアフィルムF12とが積層された長尺なシート状物F1を、前記キャリアフィルムF12の連続性を維持した状態で所定間隔に切断し、得られた光学フィルム片を搬送するとともにキャリアフィルムF12を張力により剥離して露出した粘着剤層にて液晶パネルに連続的に貼り合せる液晶表示素子の製造方法において、前記切断は、実質上キャリアフィルムF12に達する切り込み深さとされ、且つ前記切断がキャリアフィルムF12の幅方向の少なくとも両端部で、該キャリアフィルムF12の厚みの半分未満の切り込み深さとする。

(もっと読む)

表示パネル

【課題】高い製造効率で製造可能な表示パネルを提供する。

【解決手段】表示パネルは、基板本体11がガラス基板である第1基板と、それに対向して設けられた第1基板よりも薄い第2基板と、それらの基板間に設けられた表示媒体層と、第1基板と第2基板との間に表示媒体層を周回するように設けられ両基板を接着すると共に表示媒体層を封止するシール40とを備える。第1基板は、表示媒体層側に、シール40の外側のパネル周縁に位置する部分に設けられたスクライブマーク50と、各々、透明導電性酸化膜で形成された複数の画素電極と、金属材料で形成された電極線とを有する。スクライブマーク50は、第1基板の端面から離間して設けられている。

(もっと読む)

1 - 20 / 228

[ Back to top ]