Fターム[2H088MA17]の内容

Fターム[2H088MA17]に分類される特許

101 - 120 / 175

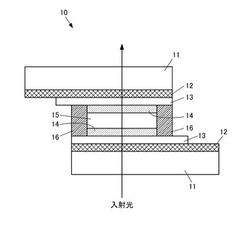

液晶波長フィルタ

【課題】 温度変化による透過波長の変動を従来のものよりも小さくすることができる液晶波長フィルタを提供すること。

【解決手段】 液晶波長フィルタ10は、透明基板11と、透明基板11の面上に順次形成された透明電極12、ミラー13及び配向膜14と、透明基板11に挟持された液晶層15と、液晶層15の周縁部に設けられたシール材16とを備え、素子中央部における液晶層15の温度変化による厚さの変化によって、透過する光の波長が変動するのを防ぐように、透明基板11の厚さ及び液晶層15の体積膨張率の大きさの少なくとも一方に応じて、シール材16の線膨張係数の大きさを限定させる構成とした。

(もっと読む)

液晶ディスプレイ用構造材の形成方法、並びに液晶ディスプレイ用構造材形成材料、液晶表示装置用基板、液晶表示素子、及び液晶表示装置

【課題】 プロファイル良好な画像(例えばスペーサーやリブなどの構造物)の形成を可能とする。

【解決手段】 感光性樹脂層を、画像データに基づいて光を変調しながら相対走査して露光することで2次元画像の形成を行なう露光工程を含む液晶ディスプレイ用構造材の形成方法であって、露光工程における405nm±40nmの単一露光波長での感光性樹脂層の透過光学濃度(OD)を0.1〜1.5とする。

(もっと読む)

液材の微量供給方法

【課題】液材の微量供給方法において、微量の液材を高精度に供給できるようにすること。

【解決手段】基板に対向してノズル1を配置し、このノズル1に設けられたノズル孔2から基板の所定の位置に液材を供給する液材の微量供給方法であって、ノズル孔2の吐出側と反対側から毛細管現象により液材4を当該ノズル孔2に充填供給する第1の工程と、ノズル孔2の吐出側と反対側に当該ノズル孔2に入りきらずに残った液材4を掻き取り、当該ノズル孔2内に表面張力により残った一定量の液材4を切り分ける第2の工程と、ノズル孔2内に残った一定量の液材4を外力により基板に滴下させる第3の工程とを有する。

(もっと読む)

基板合着装置及びこれを利用した基板合着方法

【課題】上部及び下部基板の合着の際に合着される基板の大きさに符合する加圧力を提供する基板合着装置及びこれを利用した基板合着方法を提供する。

【解決手段】上部基板100を加圧できるように構成される上部板210と、前記上部板に加圧力を提供するように構成される加圧手段を含む上部加圧部200と、前記上部加圧部の下部に位置されて前記上部基板と合着される下部基板140を支持し、前記下部基板を加圧できるように構成される下部板410と、前記下部板に加圧力を提供するように構成される加圧手段を含む下部加圧部400と、を含んでいる。

(もっと読む)

液晶表示装置の製造方法

【課題】

液晶やスペーサの膨張または収縮による液晶表示素子の変形を低減し、表示品質を高く維持することができる。

【解決手段】

本発明にかかる液晶表示装置の製造方法は、内面を対向して設けられた一対の透明基板間で液晶を挟持して構成される液晶表示装置の製造方法であって、一対の透明基板のうち一方の内面にスペーサを散布し(ST304)、一対の透明基板の周囲をシール材により接合し(ST305)、一対の透明基板とシール材により囲われた閉空間に液晶を注入し(ST307)、高温環境下でスペーサおよび液晶を熱膨張させた状態で(ST308)、液晶が注入された閉空間が圧縮されるように一対の透明基板を加圧することにより液晶の余剰分を排出して(ST309)、一対の基板を加圧した状態で液晶を閉空間内に封止する(ST310)工程を含む。

(もっと読む)

熱処理装置

【課題】 様々な種類の基板を支持する。

【解決手段】 熱処理室11内にワーク支持装置12が配置されている。ワーク支持装置装置12は、間隔をおいて平行に並べられている複数の水平状支持ロッド31を備えている。これらの支持ロッド31のうち、少なくとも1つの支持ロッド31は、その軸線の回りに回転自在である可動ロッド33となされている。可動ロッド33外面をその周方向に間隔をおいてのびた複数の基線上に、複数ずつの支持ピン34が可動ロッド軸線方向に間隔をおきかつ可動ロッド半径方向外方に突出させられるように設けられている。1つの基線上の支持ピン34の間隔と、他の基線上の支持ピン34の間隔とが相違させられている。

(もっと読む)

液晶装置の製造方法、液晶装置の製造装置

【課題】 液晶がシール材を乗り越えてセルの外部に漏れ出すことを防止し、所望の電気的特性及び信頼性を得ることのできる液晶装置の製造方法及び液晶装置の製造装置を提供する。

【解決手段】 シール材52を介して貼り合わされた一対の基板の間に液晶を配置してなる液晶装置の製造方法であって、一対の基板のうちの一方の基板10上に前記シール材52を形成する工程と、前記一方の基板10上に液晶50を供給する液晶供給工程と、一対の基板を貼り合せる前に、一方の基板10上におけるシール材52の高さH2と、液晶50の高さH1とを比較する比較工程と、前記シール材52の高さH2よりも前記液晶50の高さH1が低い場合に、前記一方の基板10に前記シール材52を介して他方の基板を貼り合せる工程とを備えた液晶装置の製造方法とする。

(もっと読む)

液晶表示装置およびその製造方法

【課題】歩留まりの向上が容易な液晶パネルの製造方法を提供する。

【解決手段】熱処理された大型ガラス基板51は、熱処理されていない大型ガラス基板に比べ、化学的な研磨による薄板化処理での研磨速度が遅い。400℃の温度履歴で作製した大型アレイ基板52と、220℃以下の温度履歴で作製した大型対向基板54とを張り合わせてからケミカル研磨液に同時に浸漬させて同時に取り出す。大型アレイ基板52の大型ガラス基板51の厚さが大型対向基板54の大型ガラス基板の厚さより厚くなる。液晶パネルの歩留まりを低下させる要因を少なくできる。

(もっと読む)

平面表示装置の製造方法

【課題】シール材がシール性能を発揮し得るように基板の間に配設できる平面表示装置の製造方法を提供する。

【解決手段】一対の基板22,42を複数枚切り出すことができる一対のマザー基板26,48を用意し、前記一対のマザー基板いずれか一方のマザー基板の周縁部において周端に開口する凹溝50を形成し、前記一対のマザー基板のいずれか一方のマザー基板において、前記凹溝50が形成された位置以外のマザー基板の周縁部に2枚のマザー基板の間隔を保持する支持材64を配置するとともに、前記表示エリア12を囲むように前記シール材60を配置し、前記シール材および前記支持材を挟んで前記一対のマザー基板を貼り合わせ、前記凹溝50を介して前記一対のマザー基板間に残留する気体を排出し、貼り合わせられたマザー基板を前記シール材60の外側の切り出し線SLに沿って切り出す。

(もっと読む)

塗布装置、スペーサ塗布装置、および印刷ヘッドの清掃方法

【課題】スペーサ塗布装置のノズルの目詰まりを解消する。

【解決手段】スペーサ塗布装置は、印刷ヘッド15a、15bを清掃布42の表面に当接させ、裏面に配置した吸引装置51によって印刷ヘッド15a、15bのノズル16a、16bを吸引し、ノズル詰まりの原因となる固形(半固形)物を除去する。このような清掃を処理対象物を所定枚数処理する毎に行えば、ノズル16a、16bの詰まりが防止できる。

(もっと読む)

基板の貼り合わせ装置及び貼り合わせ方法

【課題】 上部保持テーブルの保持面に基板を空気を介在させずに吸着保持させることができる貼り合わせ装置を提供することにある。

【解決手段】一方の基板が保持される下部保持テーブル15と、下部保持テーブルの上方に対向して設けられ下面が基板を保持する保持面に形成された上部保持テーブル18と、他方の基板を上部保持テーブルの保持面に対向する位置に供給するロボット装置31と、ロボット装置によって上部保持テーブルの保持面に対向する位置に供給された他方の基板を上部保持テーブルの保持面に外面を保持させて受け渡すとともに、その受渡しの際に保持面に基板の一部を吸着保持させてから他の部分を吸着保持させる第1、第2の吸着パッドと、上部保持テーブルと下部保持テーブルとを相対的に上下方向及び水平方向に駆動し各保持テーブルに保持された2枚の基板を位置合わせしてシール剤によって貼り合わせる駆動源16,17とを具備する。

(もっと読む)

シールマスク及びシール印刷装置

【課題】 工程数が多くなることも無く、製造が煩雑になることも無いシールマスク及びシール印刷装置を提供すること。

【解決手段】 マスクパターンの開口部の内側の辺が徐々に外側の辺に近づくように開口部の端部が形成されており、各端部が開口部の延在方向に対して45°傾いて形成されている。シールマスクを用いて形成されるシールパターンの形状も同様に、角部においてシール材20a、20b、20c、20dの内側の辺が徐々に外側の辺に近づくように端部が形成され、端部同士が対向することになる。このようにシールパターンが形成されたマザー基板Sを他の基板と貼り合わせた場合、各シールパターンが広がり、シールパターンの角部では、対向する端部同士がぴったりと結合する。このため、封止部を設ける必要が無く、工程数が増えることが無く、製造が煩雑になることも無い。

(もっと読む)

セル内構造の製造方法及びセル内構造並びに表示装置

【課題】 前記光変調手段を傾斜させて描画を行う露光を行うセル内構造の製造方法において、露光速度を低下させることなく、感光層の被露光面上にジャギーの発生が抑制された所望の描画パターンを形成することにより、セル内構造を高精細に、かつ効率よく形成可能なセル内構造の製造方法を提供する。

【解決手段】 前記描素部により形成された描画画素で再現されることにより生じるジャギーのジャギーピッチ及びジャギー振幅の少なくともいずれかが所定値以下となるよう、描画画素の配列ピッチ(a)、傾斜角度(b)、描画ピッチ(c)、及び位相差(d)の少なくともいずれかを設定し、前記パターン情報に基づいて前記描素部を所定のタイミングで変調制御して行われることを特徴とするセル内構造の製造方法である。

(もっと読む)

電気光学装置及び電子機器

【課題】 液晶装置等の電気光学装置において、ダミー画素と表示画素との境界付近における画質の不連続な変化を防止し且つダミー画素が占める領域の増大を抑制する。

【解決手段】 電気光学装置は、基板上に、画素領域に配置された複数の画素部と、複数のダミー画素領域に夫々配置されたダミー画素部とを備えている。ダミー画素領域の配列ピッチは、画素領域の配列ピッチより小さく、且つ、画素領域の一辺から離れるに従って徐々に小さくなる。ダミー画素領域のうち画素領域に隣接する第1ダミー画素領域の配列ピッチの画素領域の配列ピッチに対する大きさの比率は、第1ダミー画素領域に対して画素領域とは反対側に隣接する第2ダミー画素領域の配列ピッチの第1ダミー画素領域の配列ピッチに対する大きさの比率よりも大きい。

(もっと読む)

基板貼り合わせ装置

【課題】セルの搬送途中に上下の基板の位置ズレが生じず,且つUV硬化剤付近でも所望のギャップを得ることのできる基板貼り合わせ装置の提供。

【解決手段】真空チャンバ15内に配置した二枚の基板を真空状態で加圧貼り合わせを行った後、その各基板のうちの少なくともいずれか一方に複数箇所設けた仮固定用の接着剤53にUV光を照射して硬化させる仮固定機構S4を備えた基板貼り合わせ装置であって、前記仮固定機構S4は、中空円筒加圧バー60内に、UVファイバ45を真空遮断して配置したものであって、真空チャンバ15内の減圧状態を保ったまま前記中空円筒加圧バー60を真空チャンバ15内で上下移動可能に構成したもの。

(もっと読む)

液晶表示パネル及びその製造方法

【課題】本発明は、有機保護膜を有する液晶表示パネルでもデュアルスペーサの構造を採用することによって、セルギャップの維持の信頼性を向上させ、液晶の膨脹による不良問題を防止できる液晶表示パネル及びその製造方法を提供することにある。

【解決手段】本発明の液晶表示パネルは、第1カラムスペーサ及び第2カラムスペーサ123、124のうちいずれか一つが第1ホール172内に部分的に挿入されたカラーフィルタアレイ基板160と、カラーフィルタアレイ基板160と対向し、第1カラムスペーサ及び第2カラムスペーサ123、124のうちいずれか一つと接触されると共に有機保護膜150により保護される薄膜トランジスタアレイ基板170とを備えることを特徴とする。

(もっと読む)

液晶表示素子およびその製造方法

【課題】液晶滴下方式を用いて液晶表示素子を製造するにおいて、液晶の滴下量をより正確に算出できる方法を提供すること。

【解決手段】本発明に係る液晶表示素子の製造方法は、第1基板および第2基板を準備する工程と、第1基板上に複数の色のカラーフィルター層を形成する工程と、第1基板および第2基板のうち何れか一方の基板上にセルギャップを維持するためのスペーサーを形成する工程と、滴下する液晶量を決定する工程と、第1基板および第2基板のうち何れか一方の基板上に上記の工程で決定された量の液晶を滴下する工程とを含んでなり、この際、滴下する液晶量は液晶セルの断面積Aと液晶セルの高さHとの積によって決定され、液晶セルの高さHは、スペーサーの高さDと複数の色のカラーフィルター層の間の段差を組み合せて決定することを特徴とする。

(もっと読む)

液晶表示装置の製造装置及び製造方法

【課題】マスクの網目が印刷されることなく、容易にシール印刷をできる液晶表示装置の製造装置及び製造方法を提供する。

【解決手段】ステージ1の主面に、基板2を収容する溝部3を形成する。そして、溝部3は、溝部3内に基板2が収容された際に、基板2の主面とマスク4との間に隙間Aが形成されるように、その深さが設定されている。隙間Aによりスキージ5からマスク4を介して基板2に押圧力が伝わらず、マスク4の網目が印刷されることなく、基板表面にシールを形成することができる。

(もっと読む)

液晶装置の製造方法

【課題】 シール材の描画時間を短縮し製造効率を向上させる。

【解決手段】 一対の大型基板10′の少なくとも一方にシール材80を形成する工程と、このシール材80を介して大型基板同士を貼り合せる工程と、貼り合わせた大型基板を個々の液晶装置単位に切断する工程とを含む。シール材80として、個々の液晶装置単位毎に液晶を挟持するためのパネルシール材52と、個々の液晶装置単位とは別に、大型基板10′の外周付近において前記複数のパネルシール材52を囲む外周シール材70とを含み、前記複数のパネルシール材52の一部又は全部と前記外周シール材70の一部又は全部とを第1の接続部59を介して接続することによって、これらを一続きの連続したシールパターンとして形成する。

(もっと読む)

液晶表示パネルの製造方法

液晶表示パネルの製造方法は、互いに貼り合せられるべき2枚の基板のうち、いずれか一方または両方の基板の主表面にシール材(2)を配置するシール材配置工程と、上記2枚の基板のうちいずれか一方の基板(10)に液晶(3)を滴下する液晶滴下工程と、上記2枚の基板(1,10)を互いに貼り合せる貼合せ工程とを含む、液晶表示パネルの製造方法であって、上記貼合せ工程は、シール材(2)の全周にわたって2枚の基板(1,10)がともにシール材(2)と接している状態で2枚の基板(1,10)の間に挟まれた液晶(3)がシール材(2)のほぼ全周にわたってシール材(2)と接するまで拡がった後に、シール材(2)を硬化させる硬化工程を含む。  (もっと読む)

(もっと読む)

101 - 120 / 175

[ Back to top ]