Fターム[3B150QA02]の内容

Fターム[3B150QA02]に分類される特許

21 - 40 / 137

打刻データ作成装置及び打刻データ作成プログラム

【課題】刺繍縫製可能なミシンを用いてシート状の被加工物に対する小孔形成動作を実行するための打刻データを作成するものにあって、被加工物に対する所定の模様の描画と、その模様の輪郭に沿った被加工物の切断との双方を可能とする打刻データを作成する。

【解決手段】針棒ケース7の特定の一部の針棒8に、縫針9に代えて打刻針を装着可能とする。移送機構18のキャリッジ19に、シート状の被加工物を保持する保持体を取付可能とする。制御回路は、打刻データに基づいて、被加工物に対する小孔形成動作を実行させる制御を行う。制御回路は、所定の模様のラインデータから、被加工物に対し複数の小孔により所定の模様を描画するための描画データと、被加工物に対し模様の輪郭に沿って複数の小孔を連続的に形成することにより輪郭を切断するためのカットデータとの2種類を含む打刻データを作成する。

(もっと読む)

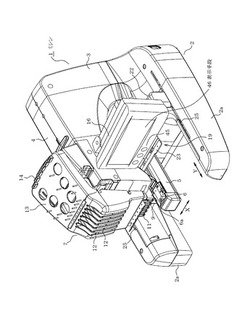

ミシン

【課題】1本の針棒だけで、シークインの列を2列同時に縫い付ける。

【解決手段】ミシンヘッドの1本の針棒11で、2本の縫製針13a,13bを上下方向に駆動する。そして、該2本の縫製針13a,13bの2箇所の針落点pa,pbに、2本のシークインテープTa,Tbを送るシークイン送り装置20を設ける。そのシークイン送り装置20は、送り方向fとその反対方向rとに変位可能に設けられ、送り方向fに変位する際には2本のシークインテープTa,Tbに係合し、反対方向rに変位する際には該2本のシークインテープTa,Tbとの係合が解除される1つ又は2つの送り部材33と、該1つ又は2つの送り部材33を駆動する駆動装置とを含み構成されている。

(もっと読む)

ベルトループ付けミシン

【課題】適正なベルトループの縫着を行う。

【解決手段】針上下動機構と、ループクランプ31と、ループ押さえ52と、載置台51と、布押さえ71と、第一の移動機構50と、第二の移動機構70と、クランプ移動機構30と、単一のフォーク部材38とを備え、第二の移動機構の駆動源を布送りモータ74とし、ループクランプが挟持するベルトループBの幅方向に折り目となる折り目縫い目L2を形成し、当該折り目縫い目から折り返される方向にクランプ移動機構によりループクランプを移動させ、折り返されたベルトループにより隠れた状態となる折り目縫い目の上から重ね縫い目L3を形成する重ね縫い目形成制御と、重ね縫い目形成制御の実行の際に、第二の移動機構の布送りモータを制御して設定補正量に応じて折り目縫い目に対して重ね縫い目の形成位置を補正する制御を行う重ね縫い目位置補正制御とを行う制御手段80を備えている。

(もっと読む)

穴かがりミシン

【課題】容易に能率よく糸通し作業を行うことができる穴かがりミシンを提供する。

【解決手段】操作者が操作パネル4の選択キー113を用いて糸通しモードを設定すると、制御装置5が制御するカッター進退用ステッピングモータ91の駆動力によって、カッター51が待機している初期位置より、縫針32から遠ざかる退避位置へと移動する。これにより、糸通し作業時にカッター51が妨げになるのを回避し、容易に能率よく糸通し作業を行うことができる。

(もっと読む)

穴かがりミシン及び縫製パラメータの算出方法

【課題】複数種類のカッターを装着して使用する場合における操作者の操作労力負担を低減できる穴かがりミシン及び縫製パラメータの算出方法を提供する。

【解決手段】カッターセンサ105がカッター51の後方側端部位置と前方側端部位置を検出し、その検出したカッター51の位置に応じて、制御装置5がカッター51のカッター寸法を算出するとともに、カッター51の前方側端部位置と出荷時の設定位置とに基づき、カッターY位置補正を算出する。この結果、操作者が異なる種類のカッター51を装着する都度、手動操作で縫製プログラムの変更やカッター寸法やカッターY位置補正の入力を行ったり試し縫製を実行する必要がない。

(もっと読む)

穴かがりミシン

【課題】操作者の意図する加工布の所望の位置に、精度よく確実にボタン穴を形成することができる穴かがりミシンを提供する。

【解決手段】穴かがりミシンMは、カッター51をミシンMの機枠に対し進退可能に設置し、形成した穴かがり縫目60の長軸方向に沿って進退可能な構成とする。これにより、穴かがり縫目60の長軸方向におけるカッター51による加工布の切断位置を、布送り機構10による布送り動作のみに依存することなく、自在に設定することができる。これにより、操作者の意図する加工布の所望の位置に精度よくカッター51を下降させることができ、精度よく確実にボタン穴65を形成することができる。

(もっと読む)

1本糸錠縫化ハンドステッチミシン

【課題】1本糸錠縫化ハンドステッチミシンにおいて、鉤針を回動軸として被縫製体を手動回動操作するにあたり、被縫製体の布厚に応じて押え金の押え上がり量を調節する。

【解決手段】鉤針が上死点から下降して被縫製体に貫通し、下死点から上昇して被縫製体から抜け出す前に、被縫製体を針板12上で押え金501で押圧保持する押圧保持を解除して被縫製体の送り方向を鉤針を回動軸として回動操作するための回動操作/直線送り切換機構540と、被縫製体の布厚に応じて押え金の押え上がり量を調節するための押え上がり量調節機構520とを備えている。

(もっと読む)

刺繍データ作成装置、刺繍データ作成プログラム、および刺繍データ作成プログラムを記憶したコンピュータ読取り可能な媒体

【課題】元の図柄の外形をより忠実に表現する刺繍データを作成する刺繍データ作成装置、刺繍データ作成プログラム、および刺繍データ作成プログラムを記憶したコンピュータ読取り可能な媒体を提供する。

【解決手段】元の図柄の輪郭線に相当する閉領域の境界線データが取得され、閉領域を示す座標系に、完全な形のクロスステッチ1個分のクロス領域が隙間なく連続配置される。各クロス領域が、クロスステッチの縫目の2分の1を対角線として有する4つの分割領域に分割され(S101)、各分割領域における閉領域の占有率が算出される(S105)。占有率が50%以上であれば(S106:YES)、その分割領域に縫目を形成すると決定され(S107)、50%未満であれば(S106:NO)、縫目を形成しないと決定される(S108)。すべての分割領域について、縫目を形成するか否かが決定され、決定結果に基づいて刺繍データが作成される。

(もっと読む)

ミシン

【課題】適正な上糸供給を行って縫い品質を向上する。

【解決手段】針棒12の針上下動機構と、針棒の上下動に同期して往復動作を行う天秤14と、上糸たぐり部材41により糸たぐりを行うを上糸たぐり機構40と、針棒に同期して被縫製物を任意の移動量で移動する布送り機構50と、縫製時に予め設定された移動量で被縫製物の移動を行うように布移動モータ52,53を制御する動作制御手段70と、上糸たぐり量を定めた縫製パターンデータを記憶するデータメモリとを備え、糸たぐり機構は、上糸たぐり部材の移動を行う糸たぐりモータ44を備え、動作制御手段は、縫製パターンデータに従って縫製中に任意の設定量で上糸たぐり部材が移動するように糸たぐりモータの制御を行う。

(もっと読む)

ミシン及び糸張力設定プログラム

【課題】加工布における実際の針落ち点を作業者が容易に認識しながら糸張力を設定することができるミシン及び糸張力設定プログラムを提供する。

【解決手段】作業者は、縫製パターンのうち、糸張力値の設定又は変更を行う任意の指定位置を、操作パネルを操作することで指定する(S22、S25:YES)。作業者が指定位置を指定すると、ミシンは、針棒の下端部に装着する縫針が挿通する針落ち地点に指定位置を位置させるように、加工布を保持している布押え装置の送り板を移送する(S32)。作業者は、針落ち地点に位置している指定位置を実際に視認しながら、糸調子装置が付与する糸張力の値を設定又は変更する。

(もっと読む)

ミシンの縫いデータ作成装置

【課題】針落ち点の数や位置が変更されても、縫製パラメータの設定を容易に行うこと。

【解決手段】入力手段10と、第1針落ち点データ作成手段1と、第1パラメータ付加手段1と、記憶手段5と、を備えたミシンの縫いデータ作成装置100において、縫い形状の変更を入力する変更入力手段10と、複数の第1形状点データを編集する形状点データ編集手段1と、複数の第2針落ち点データを作成する第2針落ち点データ作成手段1と、付加針落ち点データを抽出する抽出手段1と、付加針落ち点データの直前及び直後の第1形状点データを抽出し、この二点の第1形状点データに対する付加針落ち点データの位置を求める位置算出手段1と、複数の第2針落ち点データの中から位置算出手段により算出された付加針落ち点データの位置に最も近い第2針落ち点データを特定し、その特定した特定針落ち点データに縫製パラメータを付加する第2パラメータ付加手段と、を備える。

(もっと読む)

ボタン付けデータ作成装置及びボタン付けデータ作成方法

【課題】 座標原点から第1針落点までの最初の主移動量と、複数の針落点に順次針落ちさせる為の複数の主移動量と、複数の針落点のボタン穴内の補正移動量とを針落ち順位と対応付けて演算するボタン付けデータ作成技術を提供する。

【解決手段】 複数の針落点の位置情報を針落ち順に入力し、各ボタン穴の基準位置を設定し、針落点の位置情報と各ボタン穴の基準位置とに基づいて、各針落点が属するボタン穴を決定し、各針落点が属するボタン穴の基準位置と各針落点の位置情報とに基づいて、針落ち順に、針落点毎に前記針落点が属するボタン穴の基準位置からの移動量を補正移動量として演算し、各ボタン穴の基準位置に基づいて、針落ち順に、各ボタン穴から次のボタン穴までのボタン穴間の移動量を主移動量として演算し、針落点を規定するデータを、複数の主移動量と、複数の補正移動量とで構成した。

(もっと読む)

ボタン付けミシン及びボタン付け方法

【課題】ボタン付けの針落点データを作成する為の基本移動量データを、ボタン穴間隔を示す穴間移動データと、ボタン穴内の基準点を原点とするボタン穴内針落点データと、針落ち順位のデータとで記述可能にしたボタン付けミシンを提供する。

【解決手段】図6に示す基本移動量データは、主移動量データと、補正移動量データとを含み、図6においてデータ順位はデータの順番を示し、移動内容は原点から針落点1への移動、針落点1以降の針落点間移動を示し、主移動量データは、座標系におけるX方向移動とY方向移動を示し、補正移動量データは、ボタン穴内の基準点を原点とするx方向座標データとy方向座標データとを示す。ボタン穴内での針落点の移動の際は、主移動量データは(0,0)である。

(もっと読む)

ベルトループ縫いミシンの制御方法およびベルトループ縫いミシン

【課題】1本針閂止めミシンで縫製物本体にベルトループを縫付る際に、押えでループ材を縫製物に押え後、ループ材の挟持を開放して縫製するまでの時間を短縮し、作業効率を向上するベルトループ縫いミシンの制御方法及びベルトループ縫いミシンを提供する。

【解決手段】一端部が縫製物本体に縫付れたベルトループの他端部に閂止縫いする前に、挟持手段13を設定された閂止め形状サイズに合わせた押えの移動範囲から退避させるベルトループ縫いミシンの制御方法で、X軸方向移動手段XPMのみを駆動させるX軸方向退避方法と、X軸方向移動手段とともにX軸方向移動手段の駆動よりも早く又は同時にY軸方向移動手段YPMを駆動させるY軸方向退避方法のいずれかの方法を選択し、X軸方向移動手段XPMおよび/またはY軸方向移動手段YPMを駆動させ、挟持手段が押えの移動範囲から退避してベルトループの他端部の閂止め縫いを開始する制御を行う。

(もっと読む)

穴かがりミシン

【課題】縫い幅の選択肢を減らすことなく、縫製データの容量を減らすこと。

【解決手段】穴かがりミシンは、縫い幅を入力する縫い幅入力手段60と、入力された縫い幅の比率を算出する比率算出手段3と、一方の側縫い部の外側の針落ち位置の座標データを算出する第1の位置算出手段3と、一方の側縫い部の幅を算出する側縫い幅算出手段3と、他方の側縫い部の外側の針落ち位置の座標データを算出する第2の位置算出手段3と、を備え、制御手段3は、記憶手段32に記憶された双方の側縫い部の内側の針落ち位置の座標データと、第1の位置算出手段により算出された一方の側縫い部の外側の針落ち位置の座標データと、第2の位置算出手段により算出された他方の側縫い部の外側の針落ち位置の座標データと、に基づいて針上下動機構、送り機構及び針振り機構の駆動を制御する。

(もっと読む)

ミシン

【課題】

複数のミシン針をそれぞれ独立して往復動させ、各ミシン針によって形成される縫い目の形状を異ならせることができるミシンを提供する。

【解決手段】

ミシン本体2の駆動装置によって往復動する針棒41の先部には、ガイド部材51が固定されている。ガイド部材51には、ミシン針71を固定した複数の取付部材61A〜61Cを縫製方向Xと略直角の方向Yに案内する案内部52が形成されている。各取付部材61A〜61Cは、ミシン本体2に設けられた複数の動作手段A〜Cにそれぞれ連結部材80A〜80Cによって連結され、各動作手段A〜Cの作動により各ミシン針71を縫製方向Xと略直角の方向Yに往復動するように構成されている。

(もっと読む)

鳩目穴かがりミシン

【課題】糸屑を好適に回収する。

【解決手段】鳩目穴かがりミシン1は、縫い針162を保持する針棒161を有する針駆動機構と、布切りメス121とメス受け部122とを有する布切りメス機構と、ルーパ、スプレッダ機構と、針駆動機構及びルーパ、スプレッダ機構を旋回させる旋回機構と、押さえ板112A,112Bと押さえ部材116A,116Bにより被縫製物Kを保持する布保持機構と、送り板111A,111Bを移動させる送り機構と、上メス141、下メス142により下糸及び芯糸Tを切断する糸切りメス機構140と、布切りメス121が設けられる支持フレーム102上であって布切りメス121の左右両側に糸吸い込み口21A,21Bが設けられた糸回収機構20と、を備える。

(もっと読む)

サージングマシン

【課題】生地の縫製の仕方に応じて効率よく縫製を行うこと。

【解決手段】縫製を行うミシン本体と、被縫製物が載置されるテーブル(2)と、ミシン本体の駆動を制御する制御手段(3)と、を備えるサージングマシン(10)において、テーブルは、ミシン本体が設けられる主テーブル(21)と、当該主テーブルに連結自在の補助テーブル(22)と、主テーブルと補助テーブルを連結する連結部材(23)と、を備え、主テーブル又は補助テーブルには、両テーブルが連結されているか否かを検出する検出手段(6)が設けられ、制御手段は、検出手段の検出の有無によって単独縫いモードとサイクル縫いモードとに縫製動作を変更する。

(もっと読む)

ミシンの水平回転釜及びこれに用いるボビンケース

【課題】切断後の下糸を確実にクランプできるようにする。

【解決手段】ボビン104からの下糸を外部に引き出すためにボビンケース105の表面FSの側に形成された下糸引出孔106の隣接位置に、ボビンケース105の表面FSの側に設けられたクランプ面116に弾性的に当接して切断された下糸をクランプ面116との間でクランプするクランパ113を支持し、クランパ113の支持部分からクランプ面116に対するクランパ113の当接部分に向かうに従い、クランプ面116とクランパ113との間の対向距離を徐々に狭める空間部を設け、切断される下糸が、空間部からクランプ面116に対するクランパ113の当接部分に向けて徐々に進入できるようにした。

(もっと読む)

ミシンの返し縫い制御装置

【課題】 縫製開始前に、始め自動返し縫い制御およびソフトスタート制御がともに有効として設定されている場合に、最適な縫い目を形成するべく縫い目補正値α、βを設定する最適化制御への支障を自動的に判別して、二重設定や設定解除忘れ等によって前記最適化制御が崩れることによる縫い目ズレやピッチの不揃い(詰まり)の発生を防止して、縫い品質を良好なものとすることができるミシンの返し縫い制御装置を提供する。

【解決手段】 ソフトスタート制御と始め自動返し縫い制御がともに有効設定されている場合に、ソフトスタート制御を実行した場合の始め自動返し縫い制御への支障の有無を判断し、支障があると判断した場合には、前記ソフトスタート制御の非実行を決定し、始め自動返し縫い制御のみを実行する制御を行なう。

(もっと読む)

21 - 40 / 137

[ Back to top ]