Fターム[3C001TB03]の内容

Fターム[3C001TB03]に分類される特許

1 - 20 / 42

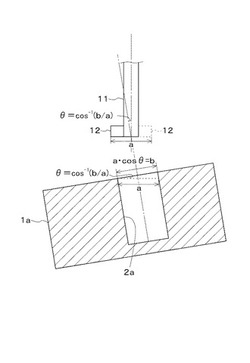

ボーリング加工方法及びボーリング加工装置

【課題】ボーリング加工後のワークの穴の内径のばらつきを低減でき、ボーリング加工後のワークの穴の真円度を向上させることが可能なボーリング加工方法及びボーリング加工装置を提供する。

【解決手段】ワーク1の穴2の軸を加工軸11の軸に対して傾けない状態で、ワーク1の穴2をボーリング加工する第一工程と、第一工程でボーリング加工されたワーク1の穴2の形状を測定する第二工程と、前記第二工程の測定結果に基づいて、加工軸11の軸に対するワーク1の穴2の軸の傾斜角度を算出する第三工程と、新たなワーク1aの穴2aをボーリング加工する第四工程と、を備え、前記第四工程のボーリング加工は、ワーク1aの穴2aの軸を加工軸11の軸に対して、前記傾斜角度だけ傾けた状態で行われる。

(もっと読む)

工作機械

【課題】工作機械において、プローブの取り付けられた主軸を回転させてワークの計測を行う際の主軸の回転微振動を抑制し、計測精度を向上させる。

【解決手段】タッチプローブ17の取り付けられる主軸30と、主軸30を回転駆動するモータ15と、モータ15の回転角度位置を検出する回転角度位置検出器16と、制御装置20とを含み、制御装置20は、タッチプローブ17によってワークの測定を行う測定モード指令が入力された際に、d軸電流指令補正部4によってd軸電流指令値Idcに1より小さいd軸電流補正係数Kを乗じてd軸電流指令値Idcをd軸電流指令補正値Idc‘に低減する。

(もっと読む)

工作機械の加工制御方法

【課題】加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供すること。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

(もっと読む)

工作機械

【課題】被加工物を、容易に、且つ、短時間で測定して、当該被加工物を高精度に加工することができる工作機械を提供する。

【解決手段】主軸14に装着された工具TとワークWとを水平方向及び上下方向に相対的に移動させて、ワークWを工具Tにより加工する工作機械において、主軸14を回転可能に支持すると共に、上下方向に移動可能に支持されるサドル12と、ワークWを非接触で測定するワーク測定器30と、サドル12の側面に設けられ、ワーク測定器30を測定位置P1と退避位置P2との間で搬送する搬送装置15と、ワーク測定器30の測定結果に基づいて、ワークWに取付不良及び形状不良があるか否かを判定した後、この判定結果に応じて、工具T及びワークWの移動を制御するNC装置20とを備える。

(もっと読む)

ネジ加工システムおよびその加工方法

【課題】本発明の目的は、樹脂材料からなるネジが規格内の寸法になるように製造するネジ加工システムおよび加工方法を提供することにある。

【解決手段】ネジ加工システム10は、樹脂材料の棒12を把持する第1のチャック14、切削加工をおこなう切削刃16、切削された棒12の先端部分を把持する第2のチャック18、ネジ頭の溝を形成するエンドミル20、ネジの外観を撮影するスキャナ24、撮影された画像を画像処理するコンピュータ26、およびネジ加工システム10の動作を制御する制御手段を備える。

(もっと読む)

工作機械の制御システム

【課題】事前に工作機械の最適な切削送り速度を算出して、工具経路と算出した最適な切削送り速度とを工作機械の駆動部に直接出力し、ワークと工具とを、工具経路に沿って工具経路の各部における最適な切削送り速度で相対的に移動させる。

【解決手段】形状データに基づいて、工具経路を含むCLデータを生成するCLデータ生成部32と、CLデータを記憶するCLデータ記憶部33と、工作機械4の駆動部6の駆動能力に関する駆動能力データを予め記憶している駆動能力データ記憶部34と、CLデータと駆動能力データとに基づいて、CLデータの工具経路の各部における切削送り速度データを生成する切削送り速度データ生成部35と、切削送り速度データを記憶する切削送り速度データ記憶部36と、CLデータと切削送り速度データとを駆動部6に出力する制御部42とを備える。

(もっと読む)

切削加工方法

【課題】切削工具を交換した際の加工精度を容易に維持できる切削加工方法を提供する。

【解決手段】本切削加工方法は、切削工具を交換した後、粗加工ステップ(ステップS5)と、該粗加工ステップ後のワークの粗加工寸法と最終加工予定寸法との差を算出する算出ステップ(ステップS7)と、該算出値を第1データベースに照合して、仮取り代を設定する仮取り代設定ステップ(ステップS8)と、該仮取り代にて追加工する追加工ステップ(ステップS9)と、該追加工ステップ後、ワークの最終加工寸法を測定する第1測定ステップ(ステップS10)と、該第1測定ステップで測定されたワークの最終加工寸法及び前記仮取り代を第1データベースへ保存する第1保存ステップ(ステップS11)とを含んでいるので、切削工具を交換した際の加工精度を容易に維持することができる。

(もっと読む)

工作機械

【課題】 熱変位補正手段を設けることなく、熱変位にかかわらずに高精度にワーク支持手段と工具支持手段間の相対位置に移動制御が行えて、制御系が簡素にできる工作機械を提供する。

【解決手段】 ベッド3に1箇所で設置された低熱膨張係数の検出手段支持枠30を設ける。この検出手段支持枠30に、ワーク側の直線位置検出手段31および工具側の直線位置検出手段32のスケール31a,32aを設ける。これらのセンサ31,32の読取りヘッド31b,32bは、それぞれワーク支持手段21および工具支持手段22に取り付ける。X軸の移動制御手段44は、ワーク側および工具側の両直線位置検出手段31,32の両方の検出値を用い、X軸移動機構12をフルクローズドループ方式で制御する。

(もっと読む)

切削加工装置,切削加工方法

【課題】単純な構成で長時間の加工においても、切り込み深さの変化を少なくできる高精度な微細表面加工を可能とする。

【解決手段】被加工物6はY方向に移動するY軸ステージ3上に固定され、加工を行う工具5はZ軸ステージ4に固定された工具ホルダに取り付けられる。また、被加工物6の上方に基準プレート14の参照面11を設置し、加えて工具5の後端部に参照面11とのギャップを測定する変位検出センサ12を設置する。加工機1の駆動によるモータ部や摺動部の発熱によって、加工する被加工物6と工具5との相対距離が変化するが、変位検出センサ12により常に参照面11を測定しながら加工する。これにより、NC制御器7により加工中のZ軸方向の変化量を算出し、補正制御することで被加工物6を高精度に加工できる。

(もっと読む)

自動校正

本発明は、眼鏡のレンズのフレームを機械加工する装置のミリング、切削、または、研削の工具を校正するための方法に関し、a)第一機械加工工程において、前記ミリング、切削、または、研削の工具を用いて縁ないし面の形状RFを形成する前に、光学測定装置を用いてレンズが測定され、b)縁ないし面の形状RFを形成することは、前記ミリング、切削、または、研削の工具によって実行され、c)生成された縁ないし面の形状RFは、前記光学測定装置を用いて測定され、d)そのように製作された縁ないし面の形状RFと、所望の縁ないし面の形状の目標値と、の間の変差が決定され、e)前記工具は、少なくとも制御変数を調整することによって校正される。更に、本発明は、レンズの縁における縁取り、面取り、及び/または、溝彫りの初期加工のための装置に関し、レンズを機械加工する前及び/または後に、当該レンズの面ないし縁の形状RF及び/または稜線Kを測定するための光学測定システムが設けられている。  (もっと読む)

(もっと読む)

研削加工ワークの補正研削加工方法

【課題】被研削加工ワークの補正研削加工時間を短縮でき、かつ、寸法精度の優れる加工ワークを与える。

【解決手段】機上画像計測システムおよびエアブローを備えたNC研削装置を用いて、ワークの測定基準位置と公差を数値制御装置に入力した後に砥石によるワークの研削加工を開始し、ついで、研削加工を終了させて得られた研削加工ワークにエアブローしながら公差を測定し、補正研削加工プログラムを作成した後、補正研削加工を行う。

(もっと読む)

タイヤ成型金型ピースの加工装置及び加工方法

【課題】複数の工作機械の段取りや加工に使用する各工作機械毎の治具の作成及び治具の設置などを必要としないタイヤ成型金型の加工装置及び加工方法を提供する。

【解決手段】タイヤ成型金型ピース20を加工する加工装置の工具回転主軸3に取付けられトレッド意匠面21における複数の測定位置の基準位置に対する高さを測定する意匠面測定手段と意匠面測定手段の測定結果によりトレッド意匠面21の3次元方向の基準位置に対する傾き量又は位置を検出する検出手段と、検出手段の検出した結果に基づき工具回転主軸3及び保持手段のうち少なくとも一方の制御に補正を加える補正手段とを備えるようにした。

(もっと読む)

工作機械で工具を制御するための変換された制御データを発生するための方法および装置

【課題】工作機械においてクランプされた加工品を正確に機械加工できるようにすること

【解決手段】加工品がクランプ手段内にクランプされている場合にクランプ手段内に加工品のクランプ状況の目標とする状態を示すクランプ状況の目標状態に従って、クランプされた加工品を機械加工するために工具がどの第1工具配向でどの第1工具パスを移動すべきかを表示する制御データ決定ステップを備え、更にクランプ状況の現在の状態を検出するステップと、クランプされた状況の現在の状態とクランプされた状況の目標とする状態との間のクランプされた状況の偏差を検出するステップと、検出されたクランプされた状況の偏差に応じて、変換された制御データを発生するステップとを更に備えることを特徴とする。

(もっと読む)

エッジ検出装置及びこれを用いた工作機械、エッジ検出方法

【課題】シルエットとして投影できない形状のエッジでも、非接触で、加工途中のワークなどを精度高く、かつ、リアルタイムで輪郭形状を数値的に測定可能とする光学的なエッジ検出装置を提供すること

【解決手段】本発明のエッジ検出装置は、投影光学系の光軸16aと平行な光線を遮光するアンチピンホールフィルタ25を備えた投影光学系と、投影光学系の光軸16aと一定の偏角θをもって配設された光源モジュール11と、撮像素子26と、コンピュータとを備え、光源モジュール11の平行光に照射されたワーク17からの反射光による投影画像を撮像素子で撮像し、エッジ近傍の信号強度を判定し、2本の帯状の高輝度の部分に挟まれた低輝度の線状部分をエッジと判定する。そのため、ワークのエッジを正確に検出でき、これを画像処理により数値処理することでCADやNC制御と連動させることができる。

(もっと読む)

工作機械

【課題】より高精度な工作物の加工を実現することができる工作機械を提供する。

【解決手段】工具40を支持し、且つ、工作物Wに対して所定軸方向に相対移動可能に設けられた工具支持体21と、工作物Wに対して工具支持体21を所定軸方向へ相対移動させるサーボモータ32と、工作物Wに対する工具支持体21の所定軸方向への相対位置またはサーボモータ32の回転角を検出する位置検出器34、35と、工作物Wの加工部位形状を測定し、測定結果と目標形状との偏差を算出する形状測定センサ50と、位置検出器34、35により検出された情報に基づいてサーボモータ32を駆動する第一のフィードバック制御から、形状測定センサ50により算出された偏差に基づいてサーボモータ32を駆動する第二のフィードバック制御へ、切り替えて実行するサーボドライブ33を備える。

(もっと読む)

工作機械

【課題】より高精度な工作物の加工を実現することができる工作機械を提供する。

【解決手段】工具40を支持し、且つ、工作物Wに対して所定軸方向に相対移動可能に設けられた工具支持体21と、工作物Wに対して工具支持体21を所定軸方向へ相対移動させるサーボモータ32と、工作物Wの加工部位形状を測定し、測定結果と目標形状との偏差を算出する形状測定センサ50と、形状測定センサ50により算出された偏差に基づいてフィードバック制御を行ってサーボモータを駆動するサーボドライブ33を備える。

(もっと読む)

加工方法

【課題】ワークの取付状態に関係なく、ワークを高精度に加工することができる加工方法を提供する。

【解決手段】加工方法は、ワークWをテーブル66上に取り付ける取付工程と、主軸に装着したレーザ測定ヘッド10を用いてレーザ測定ヘッド10とテーブル66上のワークWの表面との間の距離を測定し、このワークWの3次元空間内における位置及び姿勢を検出する検出工程と、検出したワークWの位置及び姿勢と、ワークWの基準位置及び基準姿勢とをそれぞれ比較し、検出位置及び検出姿勢と基準位置及び基準姿勢との間のずれ量を算出する算出工程と、算出したずれ量を打ち消すように、数値制御装置68により制御される主軸及びテーブル66の目標移動位置を補正しつつ工具及びワークWを相対移動させる加工工程とを順次実行する。

(もっと読む)

加工方法

【課題】1回の切り込み回数で黒皮除去の加工を行うことができる加工方法を提供する。

【解決手段】加工方法は、黒皮が付いた状態のワークWの表面Kを工具Tにより加工して少なくとも黒皮を除去するものであって、工作機械の機上でレーザ式測定装置によりワークWの黒皮面(表面)Kの凹凸を測定して最も高い山頂部分R1と最も低い谷底部分R2との間の高さHを求める測定工程と、前記求めた高さHに一定切り込み深さSを付加し、得られた値を、ワークWの黒皮面Kを工具Tで加工するときの切り込み深さDとして設定する切込深さ設定工程と、前記設定した切り込み深さDで工具T及びワークWを相対移動させてワークWの黒皮面Kを加工する加工工程とを順次実行するように構成される。

(もっと読む)

エアバックティアライン形成方法における基準データ補正方法

【課題】ティアラインが形成されるパネルに応じた加工冶具を交換した際に、予め記憶された高さ基準データと実際の取付け高さとの間に発生する誤差を測定して高さ基準データを補正することによりティアラインの間欠溝を高い精度で形成する。切削具を交換した際に、予め記憶された加工基準データと実際の加工基準位置の間に発生する誤差を測定して加工基準位置を補正することによりティアラインの間欠溝を高い精度で形成する。切削具や残厚検知手段を交換した際に、予め記憶された残厚検知手段と切削具先端との間隔に関する測定基準データと実際の測定基準位置との間に発生する誤差を測定して測定基準データを補正することにより間欠溝の深さを正確に測定してパネルの残厚を高い信頼性で管理する。

【解決手段】パネルに対するティアライン形成に先立って加工冶具の実高さ及び切削具の実加工基準位置及び残厚検知手段の実測定基準にそれぞれ測定し、これら実データに基づいて予め記憶されたそれぞれの基準データを補正する。

(もっと読む)

数値制御装置と機上計測装置を有する工作機械

【課題】機上計測装置からの信号と可動軸の信号とを信号分岐を行う必要のない数値制御装置と機上計測装置を有する工作機械を提供すること。

【解決手段】数値制御装置8は、機上計測装置1から出力される計測信号ipfと工作機械の各可動軸の位置を検出する位置検出装置から出力される軸位置検出信号ipx〜ipcを数値制御装置8のサーボ制御部8bに入力する。数値制御装置8に入力された計測信号と軸位置検出信号の情報は、数値制御装置8からパソコン11に出力され、パソコン11内で形状誤差の算出などの演算を行い、演算結果に基づき数値制御装置8は工作機械を制御し補正加工を行う。

(もっと読む)

1 - 20 / 42

[ Back to top ]