Fターム[3C022KK04]の内容

Fターム[3C022KK04]に分類される特許

1 - 20 / 24

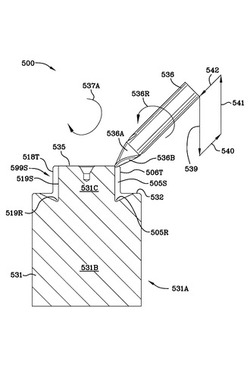

スミリングによるスプライン装置、および、スミリングによるスプライン装置を製造するためのスミリング加工

【課題】スプライン加工の工具の環状逃げ溝をなくする。

【解決手段】シェイピング、および、ミリングの作用の組み合わせ、すなわち、スミリングによって、切削工具をスプラインの使用可能部分の全体にわたって移動させ、段部532などの隣接構造の面に工具の工具逃げ部505Rを加工し、その後に工具を逆方向に引き戻し、このサイクルを繰り返す。スミリングの装置、および、製造方法は、環状のスプラインの工具逃げ部を不要にし、スプラインの係合の全長を強度のために利用することができる。スミリング加工によって製造されたスプライン接続装置の有効幅が、空間を節約し、スプライン接続の荷重伝達能力を高める。

(もっと読む)

回転切削工具、それを用いた切削加工装置および切削加工方法

【課題】

回転する切削工具を移動させて被削材を切削加工する際に、隅部の削り残しを少なくし、良好な表面粗さで加工する。

【解決手段】

回転と被削材との相対的な移動によって被削材2を加工する回転切削工具1において、直線状の切れ刃を持ち、回転したときの包絡面が頂点を有する円錐面となるような第一の切れ刃11と、当該第一の切れ刃の端点を基点として、第一の切れ刃とは角度が異なる直線状の第二の切れ刃12を備えている。切削加工装置は、前記回転切削工具1の回転軸を、前記被削材2の回転軸に対して傾斜させて、工具ホルダと被削材を把持するチャックとの干渉を回避する。

(もっと読む)

エンドミルとそれを用いた加工方法

【課題】同一形状の半環状部材を対向させて環状に形成する環状部材の継ぎ合せ面の傾斜面を加工する際に、傘状エンドミルを使用して、勾配が逆な傾斜面を傘状エンドミルの移動のみで加工できるようにして、半環状部材の置換え毎に半環状部材と傘状エンドミルとの芯合せ作業を半減させて加工工数の低減する加工方法を提供することを目的とする。

【解決手段】同一形状の半環状タービン静翼1の一端に環状の軸線方向に沿って延在する第一C傾斜面113を有した第一継ぎ合せ面11と、他端に前記第一継ぎ合せ面11形状に倣う形状に形成された第二C傾斜面123とを有し、夫々の傾斜面11,12と同じ傾斜を有する傾斜部41にラフィングチップ5装着された傘状エンドミル4を定盤2に沿って移動させることで、第一C傾斜面113と、第二C傾斜面123とを切削加工可能とした。

(もっと読む)

バーおよびバーを製作する方法

機械で使用するためのバー100は、ヘッド104とシャンク102の間にジョイント106を有する、異なる材料から作られたヘッド104およびシャンク102を備える。ヘッド104の材料は、シャンク102の材料よりも低い熱膨張係数を有する。シャンク102は一端に凹部112を有する。ヘッド104は、作業面126と、凹部112と協動する突出部114とを有する。ジョイント106は、突出部114と凹部112の間の境界面で形成され、それにより、突出部114を含むヘッド104の一部が圧縮応力を受ける。突出部114は、円錐状の形状を有することができ、また凹部112は、カップ状の形状を有することができる。シャンク102の材料は、ステンレス鋼とすることができ、またヘッド104の材料は、金属炭化物を含むことができる。バー100は、歯科用バーとすることができる。  (もっと読む)

(もっと読む)

回転切削工具

【課題】切り屑排出溝のねじれ角が一定である従来の回転切削工具に比し良好な切削加工を長距離維持することが可能な極めて実用性に秀れた回転切削工具の提供。

【解決手段】工具本体1の外周に工具先端から基端側に向かう螺旋状の切り屑排出溝3が複数形成され、この切り屑排出溝3のすくい面と前記工具本体1の外周面若しくは前記工具本体1の外周に形成された外周逃げ面との交差稜線部に外周切れ刃2が形成された回転切削工具であって、前記外周切れ刃2のねじれ角αを工具先端から基端側に向かって漸増するように構成する。

(もっと読む)

微細加工用工具および脆性材料の微細加工方法

【課題】マイクロ反応システム用チップ等の微細加工においてガラスやセラミックス等の脆性材料よりなる加工物の表面に幅や深さが100μm以下の微細な溝等を形成したりすることが可能な微細加工用工具、およびこのような微細加工用工具を用いた脆性材料の微細加工方法を提供する。

【解決手段】工具本体1に形成された尖端部4に硬質炭素被膜5を被覆して、この硬質炭素被膜5の膜厚tを尖端部4の先端における外径dよりも大きくし、硬質炭素被膜5によって尖端部4の先端に表面が略凸曲面状をなす切刃部6を形成する。このような微細加工用工具を用いて、工具本体1を尖端部4の中心線O回りに回転しつつ送り出すことにより、脆性材料よりなる加工物の表面に切刃部6によって微細加工を施す。

(もっと読む)

エンドミル

【課題】良好な仕上面が期待できるソリッドエンドミルで、また、各種切削状態、各種加工物の板厚に対応してバリの発生を極力抑える切削条件が変化する場合でも、バリの発生を極力抑えることができるエンドミルを提供する。

【解決手段】切刃部3に、後端側から先端側に向かいエンドミル回転方向にねじれて螺旋状に形成される第1の外周刃4Aと、後端側から先端側に向けてエンドミル回転方向とは逆の回転方向にねじれて螺旋状に形成される第2の外周刃4Bとが設けられる。切刃部の先端部には、第1の外周刃の径が第2の外周刃の径よりも大に設定された第1の外周刃大径部が設けられ、切刃部の後端部には、第2の外周刃の径が第1の外周刃の径よりも大に設定された第2の外周刃大径部が設けられている。

(もっと読む)

インサート着脱式テーパ加工用工具

【課題】繰り返しの再研磨により切刃が後退したインサートであっても使用することができ、コストの低減を図ることが可能なインサート着脱式テーパ加工用工具を提供する。

【解決手段】被切削材にテーパ加工を行うテーパリーマ1において、工具本体の先端外周に形成されたインサート取付座12に、長方形平板状をなすインサート20をその長手方向の一端側を工具本体2の先端側に向けるとともに、切刃24を工具径方向外側に突出させて、かつ工具本体2の後端側から先端側に向かうに従い漸次軸線に近づくように傾斜させて着脱可能に取り付け、インサート取付座20の工具径方向内側にインサート20の長手方向に沿って、インサート20に当接する超硬プレート(スペーサ)30を交換可能に設ける。

(もっと読む)

超硬合金から成る回転バー

加工物から材料を除去する超硬合金から成る回転バー100は、軸部と、加工部分とを備えている。加工部分の表面は、該加工部分に複数の切削歯110を規定する右ねじ式のヘリカル状に配向した複数の縦溝120を含む。右ねじ式の縦溝により規定された複数の切削歯の各々は、前面116と、後面118と、先端114と、正の前面角度とを含み、また、歯の先端に隣接し且つ加工部分の周辺に半径方向ランドが無い。 (もっと読む)

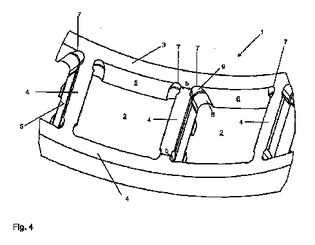

転がり軸受のためのケージとその製造方法

この発明の目的は、転がり軸受のケージとその製造方法と提案することであり、ケージは、転がり要素の数が増大すること又は、耐荷重能力が増大することにより特徴づけられる。転がり要素を受けるための複数のケージポケット(2)を有する転がり軸受のためのケージ(1)は、二つの側輪(3)と、複数のクロス部材(4)を有し、このクロス部材(4)は、ケージポケット(2)が形成されるように側輪(3)を連結している。このケージポケット(2)は、フライス切除された又はドリル切除された角部(7)―以後、これを総称してフライス切除角部という―を有している。この角部(7)は、ケージ(1)の回転軸に直角なフライス平面に、回転軸方向に向く半径方向のフライス経路(11)を有し、このフライス経路は、少なくとも部分区域(9)において、部分区域(9)を通して回転軸に乗る半径ベクトル(13)に対して傾斜して形成されている。このフライス経路(11)は、部分区域(9)において、ケージの軸(2)に対して傾斜して形成されている。

(もっと読む)

(もっと読む)

高速送りおよび低切削深さの機械加工用溝切りフライスカッタ

【課題】2部品切削刃における切削刃ヘッドの脱落問題に対して簡単な効率的で安価な解決策を提供する。

【解決手段】カーバイド本体(12)と本体の一端部にろう付けによって固定されたセラミックヘッド(16)を含み、このヘッドは歯(22)を有して各々前切削面(Aγ)と下部フランク面との間の交差によって形成された切削刃部(24)を備え、フライスカッタは全体的に円錐台形の形状を有し、フランク面とフライスカッタの軸を通る面との交差によって形成されたフランク面の輪郭が外方向に凸状の丸い形状を有し半径方向切削角度が負である溝切りフライスカッタ。

(もっと読む)

小径超硬エンドミル

【課題】底刃の外径D1が0.5mm以下の小径超硬エンドミルにおいて、刃部の剛性や機械的強度を高くし、工具の撓み変形や折損を抑制して加工精度や耐久性を向上させるとともに、刃部の研削加工時や段取り時等の取り扱いを容易にする。

【解決手段】先端半角αが15°以上になるように刃部14とシャンク12との間に径寸法が滑らかに連続的に増大する径増大部16が設けられているため、シャンク12から刃部14の先端までの突出寸法L2が小さくなり、刃部14を含む突出部分の機械的強度や剛性が高くなって工具の撓み変形や折損が抑制される。これにより、切削加工時に高い加工精度が得られるとともに耐久性が向上する一方、刃部14の研削加工時やホルダに装着する際の段取り時等における折損も抑制されて、取り扱いが容易になる。

(もっと読む)

回転切削工具

【課題】工具の更なる長寿命化を達成可能な極めて実用性に秀れた回転切削工具の提供。

【解決手段】工具本体1の外周に、工具先端から基端側に向かう螺旋状の切り屑排出溝2が複数形成され、この切り屑排出溝2のすくい面3と前記工具本体1の外周面との交差稜線部に外周刃4が形成された回転切削工具であって、前記工具本体1の工具先端側に、前記外周刃4の外径D1及び前記工具本体1の心厚D2が共に工具先端から基端方向に向かって漸減するバックテーパ部Bを設ける。

(もっと読む)

テーパ加工用インサートおよびインサート着脱式テーパ加工用工具

【課題】テーパ加工用工具をインサート着脱式とするのに際して、1つのインサート本体で使用可能な切刃の数は確保しつつ、テーパ加工用工具の工具本体先端部においては、この先端部における切刃のテーパ基準径が小さくてもその強度やインサート取付剛性の低下を防ぐ。

【解決手段】略長方形平板状をなして長手方向に延びる中心線C回りに表裏反転対称とされたインサート本体2の表裏一対の長方形面がすくい面3とされるとともに、インサート本体2の長手方向に延びる一対の側面が逃げ面4とされ、インサート本体2は、すくい面3が上記長手方向の一端側から他端側に向かうに従い漸次幅狭となるように先細り状に形成されていて、これら各一対のすくい面3と逃げ面4との交差稜線部のうち、それぞれ互い違いのすくい面3と逃げ面4とが交差する一対の交差稜線部に切刃5を形成する。

(もっと読む)

エンドミル

【課題】ヘリカル加工において、加工穴の加工精度を維持しつつ加工能率の向上を図ることができる工具剛性に優れたエンドミルを提供することことを目的とする。

【解決手段】

エンドミルの溝長Lを、ボデー1の外径Dに対して50%以上200%以下の範囲とし、エンドミルの底刃3近傍における溝の深さhを、ボデー1の外径Dに対して20%以上35%以下の範囲とし、かつ、底刃3近傍からシャンク側に向かうに従いその溝の深さhを漸次小さくなるように形成する。

(もっと読む)

エンドミルとその製造方法

【課題】微細な溝を形成できるエンドミルを提供する。

【解決手段】一端をチャックに把持されて所定の回転軸について回転するシャンク210と、シャンク210の他端に装着されてシャンク210と共に回転する刃体240とを備えたエンドミル170であって、刃体240は、回転軸に直交する平面上の断面積がシャンク210から遠ざかるほどより小さい形状を有し、さらに回転軸に対して一定の距離をおいて平行な直線状の切刃242を有する。また、切刃242の線方向に隣接した底刃を設けてもよい。刃体240は、例えば、錐体の側面の一部となる形状を有し逃げ面を含む逃げ面側表面と、逃げ面側表面に2箇所で隣接したすくい面を含むすくい面側表面と、逃げ面側表面およびすくい面側表面が接する箇所の一方に形成された直線状の切刃242とを有する。

(もっと読む)

ラジアスエンドミル及び切削加工方法

【課題】 高い加工効率で被切削材を加工でき、かつ加工面を滑らかに仕上げることができるとともに、低コストで製造できるラジアスエンドミル及びこのラジアスエンドミルを用いた切削加工方法を提供する。

【解決手段】 外周刃15と底刃17との間にコーナ刃18が形成されたラジアスエンドミルであって、コーナ刃18は、エンドミル本体11の最先端に突出した後に後端側に向かうように湾曲させられ、底刃17は、コーナ刃18から内周側に向かうにしたがいエンドミル本体11後端側に向かうように形成されるとともに、コーナ刃18の軸線O方向のすくい角αが、−10°≦α≦+10°の範囲内となるように設定され、コーナ刃18のすくい面18Aと底刃17のすくい面17Aとが、面一な平面状に形成され、コーナ刃18の曲率半径Rが、エンドミル本体11外径Dに対して、0.1×D≦R≦0.3×Dの範囲内となるように設定されていることを特徴とする。

(もっと読む)

テーパ刃エンドミルおよびそれを用いたテーパ穴形成方法

【課題】 特殊鋼に対してもテーパ穴を精度よく形成することのできるテーパ刃エンドミル、およびそれを用いたテーパ穴形成方法を提案すること。

【解決手段】 テーパ刃エンドミル1は、シャンク2の先端側に、回転中心軸線1aに対して一定のテーパ角θaで漸減している先細テーパの刃部3を有している。この刃部3には、所定のねじれ角θbをもって2枚の外周刃7が形成されている。また、刃部3の先端部分には、一定の先端角θdで底刃8が構成されている。刃部3のテーパ角θaは0°15′から10°の範囲に設定されており、外周刃7のねじれ角θbは5°から15°の範囲に設定されており、底刃8の先端角θdは100°から130°の範囲に設定されている。特殊鋼からなるワークに対しては、テーパ刃エンドミル1を軸線周りに回転させながら刃部3を進入させる。

(もっと読む)

切削工具、車両のインストルメントパネル、エアバッグ開裂線形成装置および方法

【解決手段】 軸部21の先端面に設けられる先端切れ刃22と、軸部21の外周面に螺旋状に設けられる外周切れ刃23とを備えたエンドミル20であって、前記外周切れ刃23は、軸部21の軸心に対して平行な第1外周切れ刃23aと、先端側から基端側へ向ってテーパー状に広がる第2外周切れ刃23bとを備え、前記第1外周切れ刃23aは第2外周切れ刃23bよりもエンドミル20の先端側に配置される。

【効果】切削工具にて、被加工部材に溝部を形成する場合、切削工具による開口部の切削性を向上して、該開口部に髭状のバリが発生することを防止できる。また、切削屑を外部へ排出し易くなり、形成した溝部内に切削屑が付着・残留することを防止でき、エアバック開裂線を形成した後のインストルメントパネルを車両に組み付けた場合に、バリや切削屑が車両内部に落下して電子部品の短絡発生原因となったりすることを、防止することができる。

(もっと読む)

エンドミル

【課題】ワーク側壁の切削時にビビリ振動を抑制して面粗さを良好にできる。

【解決手段】ラジアスエンドミルは、工具本体の底刃に設けた円弧刃3の外周側境界部3aにバックテーパが施された外周刃10を接続する。外周刃10は、円弧刃3との境界部3aから共通の接線L1に沿って円弧状に形成されて滑らかに接続する。外周刃10の半径Raは、工具本体の半径Rdの2〜10倍の寸法に設定する。円弧刃3は外周刃10と反対側の境界部3bにすきま角αが0.5°〜5°の第一底刃12を接続し、第一底刃12により大きな7°〜15°のすきま角βを有する第二底刃13を接続する。円弧刃3及び外周刃10の境界部3aでの切削がスムーズに行われ、ビビリ振動を抑えて面粗さを良好にできる。第一底刃12のすきま角αによって、ワーク底面における切削負荷を低減してビビリ振動を抑制し、加工面の仕上がりが良い。

(もっと読む)

1 - 20 / 24

[ Back to top ]