Fターム[3C034CB03]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | 砥石台、ワークテーブルの送り運動 (595) | 速度 (196) | 停止させるもの (147)

Fターム[3C034CB03]に分類される特許

81 - 100 / 147

内面研削盤

【課題】 研削力を正確に検出することができる内面研削盤を提供する。

【解決手段】 研削力検出手段は、第1シュー21に取り付けられた第1の力センサ31と、第1シュー21から周方向に90°離れた位置に配された第2シュー32に取り付けられた第2の力センサ32と、第1の力センサ31の出力値および第2の力センサ32の出力値に基づいて、力センサ31,32同士が周方向に90°離れていることに対応する1/4周期分位相をずらして出力値間の差分を取ることで研削力を求める信号処理手段とを備えている。

(もっと読む)

研削加工装置、研削加工方法及び半導体装置の製造方法

【課題】高精度の半導体ウェハの厚み公差内にて半導体ウェハを研削できる研削加工装置、研削加工方法及び半導体装置の製造方法を提供する。

【解決手段】本発明に係る研削加工方法は、基板2の表面に貼り付けられた保護テープ1の厚みを測定する工程と、保護テープ1の厚みが測定された基板2の裏面を粗研削する工程と、基板2及び保護テープ1の厚みが仕上がり厚み設定値となるまで基板2の裏面を仕上げ研削する工程とを具備し、仕上がり厚み設定値は、予め設定されている研削加工後の半導体ウェハの厚みに、前記保護テープの厚みが測定された測定値を加えた厚みとすることを特徴とする。

(もっと読む)

単結晶ダイヤモンドのラップ研磨装置

【課題】単結晶ダイヤモンドの{110}面等を研磨するに際して、作業者の負担が少なく且つ熟練を要することなく高い寸法精度で研磨が行われるようにする。

【解決手段】研磨に伴ってラップ盤32に接近する単結晶ダイヤモンド10の変位量Xを変位センサ52によって検出し、その変位量Xが予め設定された目標値targetXに達したら単結晶ダイヤモンド10の研磨を自動的に停止するため、研磨方向や個体差等による研磨速度のばらつきに拘らず、常に高い精度で予め設定された目標値targetXだけ単結晶ダイヤモンド10が研磨されるようになる。しかも、作業者は単結晶ダイヤモンド10を保持部46に取り付けて目標値入力キー62により目標値targetXを入力するとともに研磨開始スイッチ64をON操作するだけで良いため、作業者の負担が大幅に軽減されるとともに研磨時間が短縮されて作業効率が向上する。

(もっと読む)

半導体装置の製造方法及び半導体製造装置

【課題】半導体装置の製造歩留まりを向上させる。

【解決手段】半導体基板の素子が形成された素子形成面に貼り付けられる保護テープの厚みを予め検出し、当該保護テープを前記素子形成面に貼り付ける。そして、当該保護テープの厚みと半導体基板の厚みとを加算した厚みが目的値になるまで、半導体基板の裏面側を研磨する。このような方法によれば、保護テープの厚みのばらつきに依らず、半導体基板が常に一定の厚みに研磨される。これにより、半導体装置の製造歩留まりが向上する。

(もっと読む)

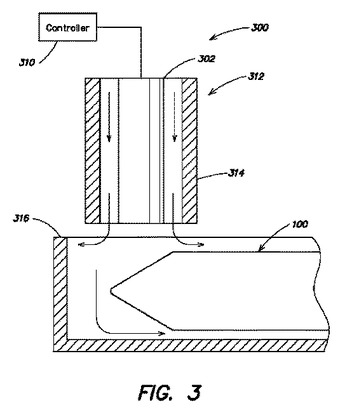

改良された化学的機械的研磨システムのための方法

少なくとも2つの基板を同時に研磨するために十分な大きさを有するパッド上で、基板を研磨するための方法である。この方法は、研磨モジュールの単一の研磨面に対して、第1の基板及び第2の基板を同時に押し付けること、第1の基板を研磨面に押し付けながら、第1の基板の前の第1の流体送出アームから研磨流体を供給すること、第2の基板を研磨面に押し付けながら、第2の基板の前に位置する第2の流体送出アームから研磨流体を供給すること、第1の基板を研磨面に押し付けながら、第1の基板の後ろに位置する第1のコンディショナーで研磨面をコンディショニングすること、及び第2の基板を研磨面に押し付けながら、第2の基板の後ろに位置する第2のコンディショナーで研磨面をコンディショニングすることを含む。  (もっと読む)

(もっと読む)

ワークの研磨方法及び研磨装置

【課題】研磨ブラシの使用回数が増加しても、ワーク、例えばCVTに採用される金属リングの端縁の研磨形状、例えば曲率半径Rを安定させて、しかも、金属リングの端縁の研磨形状を特定することのできるワークの研磨方法を提供する。

【解決手段】研磨加工中または研磨加工後における金属リングのリング幅の減少量(A−B)に基いて研磨条件を調節するので、金属リングの端縁の曲率半径R(研磨形状)を安定させることができ、しかも、金属リングのリング幅の減少量(A−B)と、金属リングの端縁の曲率半径Rとの相関関係により、金属リングのリング幅の減少量(A−B)を測定することで、金属リングの端縁の曲率半径Rを間接的に特定することができる。

(もっと読む)

研磨終点検知方法および研磨装置

【課題】凹凸構造の上に形成された膜を研磨するときに正確に研磨終点を検知することができる研磨終点検知方法および研磨装置を提供する。

【解決手段】凹凸構造5の上に形成された光透過性のある膜6を有する基板Wを研磨する間、光を基板Wの表面に対して斜めに照射し、基板Wから戻ってくる光を受光し、受光した光の強度に基づいて研磨終点を判断する。光の入射角は、凹凸構造5の凹部の底面に光が直接当たらない角度であり、凹部のアスペクト比から決定される基準角度よりも大きい値に設定される。

(もっと読む)

研削装置

【課題】ハイトセンサーの計測針が異常信号を出力しても被加工物を予め設定された仕上がり厚みに達するまで継続して研削することができる研削装置を提供する。

【解決手段】チャックテーブルと、被加工物を研削するための研削手段と、研削送り手段と、チャックテーブルの上面の高さ位置を検出する第1のハイトセンサーと、被加工物の被研削面の高さ位置を検出する第2のハイトセンサーと、制御手段とを具備する研削装置であって、制御手段は第1のハイトセンサーおよび第2のハイトセンサーからの検出信号を所定時間入力して研削時間に対する被加工物の厚み予測値を求め、センサーからの検出信号に基いて求めた被加工物の厚みが予測値の許容範囲でない場合には研削送り手段による研削送りを継続して、第1および第2のハイトセンサーからの検出信号に基いて求めた被加工物の厚みが予測値の許容範囲で且つ目標の厚みに達したら研削送りを停止する。

(もっと読む)

工作機械

【課題】 砥粒の異常脱落や砥石目詰まりなどの工具不具合を精度よく判定することができる工作機械を提供する。

【解決手段】 内面研削盤用の磁気軸受13,14,15の制御装置は、制御電流の振幅および絶対値変化から法線方向の研削抵抗および接線方向の研削抵抗の振幅および絶対値変化を算出する研削抵抗演算手段28と、得られた研削抵抗に基づいて工具2の状態の不具合を判定する異常判定手段29とを有している。

(もっと読む)

ピストン加工装置及びピストン加工方法

【課題】ピストン素材の外周面を三次元形状に高精度に加工でき、これにより燃費の向上、省エネになるピストンを加工する。

【解決手段】ピストン素材40を着脱できるワークヘッド部13と、ワーク回転手段14と、研削砥石25と、砥石回転手段と、研削砥石25をX軸方向及びZ軸方向に移動する第1移動手段及び第2移動手段と、ワークヘッド部13の回転角度を検知する回転角度検知手段と、ピストン素材40の回転軸中心から研削砥石25の研削面25aまでの距離を検知する第1移動位置検知手段と、ピストン素材40の回転軸方向に対する研削砥石25の研削面25aの位置を検知する第2移動位置検知手段と、ピストン素材40の外周面40aの各位置における、ピストン素材40の回転軸中心から研削砥石40の研削面40aまでの目標距離情報に基づいて研削砥石40の研削を制御する制御部とを備えた。

(もっと読む)

ウエーハの切削方法

【課題】 第1の切削ブレードで切削した切削溝外に第2の切削ブレードを位置付けることを防止可能なウエーハの切削方法を提供することである。

【解決手段】 二つの切削手段を有する切削装置によりウエーハを切削するウエーハの切削方法であって、第1切削手段の第1切削ブレードによりウエーハのストリートに沿って所定深さの第1の切削溝を順次形成する。第1の切削溝の一つを第2切削手段の撮像手段によって検出して、第2切削ブレードを第1の切削溝の中心に位置付けて第1切削溝中に第2切削溝を順次形成する。

(もっと読む)

刃物研削盤

【課題】 刃先位置の検出にかかる時間を短縮して研削作業効率を向上すること。

【解決手段】 仕上げ研削装置15と、仕上げ研削装置15を制御する制御盤17を備えた刃物研削盤において、制御盤17は、刃物1の刃先に対してあらかじめ定められた近接位置に基づいて定められた送り量に達するまで砥石ユニット11、13を早送りする指令を出力し、砥石ユニット11、13が近接位置に達したら砥石ユニット11、13を低速で回転させて砥石ユニット11、13を微速送りに切り替える指令を出力し、砥石ユニット11、13の回転数の変化を検出して砥石ユニット11、13が前記刃物の刃先に当接したことを検知し、このときの砥石ユニット11、13の送り量に基づいて刃物1の刃先の位置を求めることを特徴とする刃物研削盤。

(もっと読む)

研削盤を用いたワークの研削方法

【課題】研削盤の稼働開始から一定時間も含めた研削盤の研削精度を高めるため、熱変位の影響を避けることのできる研削盤を用いたワークの研削方法を提供する。

【解決手段】開始サイクルは、熱変位補正値を合格基準研削位置に加えて開始サイクルの目標研削位置とし、次回サイクル以降は、測定研削位置がA評価範囲にあれば合格基準研削位置と前記測定研削位置との差分を前回サイクルの目標研削位置から差し引いて次回サイクルの目標研削位置とし、測定研削位置がB評価範囲にあればA基準研削位置と前記測定研削位置との差分を前回サイクルの目標研削位置から差し引いて次回サイクルの目標研削位置とし、そして測定研削位置がC評価範囲にあればB基準研削位置と前記測定研削位置との差分を前回の目標研削位置から差し引いて次回サイクルの目標研削位置とし、前記測定研削位置が合格評価範囲にあればワークの研削を終了する。

(もっと読む)

気体軸受けの接触検知機構

【課題】 可動部が基台に接触した際にこの接触を確実に検知することのできる気体軸受けの接触検知機構を提供することである。

【解決手段】 基台に対して可動部を絶縁状態で支持する気体軸受けの接触検知機構であって、該基台に一端が接続された抵抗値R1を有する第1抵抗体と、一端が電源に接続され他端が該第1抵抗体の他端に接続された抵抗値R2を有する第2抵抗体と、一端が該第1及び第2抵抗体の他端に接続され、他端がグランドに接続された抵抗値R3を有する第3抵抗体と、該第3抵抗体の前記一端と他端との間の電位差を検出する電位差検出手段と、を具備したことを特徴とする。

(もっと読む)

研磨中に基板縁部の厚さを測定する方法および装置

基板研磨の終点を決定するシステム、方法、および装置が提供される。本発明は、基板の縁部へ光を伝えるように構成された光源と、基板縁部から反射した光の構成を検出するように構成された1つまたは複数の検出器と、反射光の構成に基づいて基板縁部に対する研磨の終点を決定するように構成された制御装置とを含む。多数の他の態様も提供される。  (もっと読む)

(もっと読む)

ポリッシング装置及び研磨方法

【課題】研磨中の研磨対象物の被研磨面上の膜の状態を精度よく、かつ、安価に測定し、研磨終点のタイミングを決定することができるようにした研磨方法を提供する。

【解決手段】半導体ウェハWの被研磨面に形成された膜を研磨する方法であって、被研磨面を研磨テーブル12に対して相対運動させながら、トリガ信号に基づく所定のタイミングでパルス点灯光源30から被研磨面にパルス点灯し、被研磨面からの反射光を受光し、受光した反射光を複数の波長に分光し、分光した複数の波長の光からスペクトルデータを生成し、スペクトルデータに基づいて算出された特性値を用いて被研磨面の研磨進捗状況を監視する。

(もっと読む)

ブレード破損/磨耗検出装置

【課題】検出感度を維持しつつ、従来手作業で実施していた検出ユニットの位置調整を無くし、かつブレードの破損検出、及び摩耗量検出を同時に行うことができるブレード破損/磨耗検出装置を提供する。

【解決手段】アンプ装置から送られる電気信号が急激に変化した場合、制御部10はブレード21が破損したと判断する。また、制御部10には、受光部25による受光量の閾値として第1の受光量と、この第1の受光量よりも多い第2の受光量が記憶されている。ブレード21が加工により磨耗してその外径が小さくなり、受光領域29の受光量が60%となると制御部10は、送り機構4を制御して検出ユニット3をブレード21の回転中心に向けて自動送りする。そして、受光量が10%となると、制御部10は送り機構4を制御して検出ユニット3の移動を停止させる。制御部10は、繰り返し行われる検出ユニット3の移動量を積算してブレード21の磨耗量を算出する。

(もっと読む)

ウェーハ研削装置における加工良否判定方法およびウェーハ研削装置

【課題】研削手段の送り量に基づくウェーハの厚さとウェーハ厚さの実測値とを比較することで、面焼けなどの研削面の加工不良を判定し得るようにした、ウェーハ研削装置における加工良否判定方法およびウェーハ研削装置を提供する。

【解決手段】研削手段3の送り量からウェーハ2の厚さを導き出すと共に前記ウェーハ2の厚さを逐時実側する。ウェーハ研削装置は研削手段3の送り量に基づくウェーハ2の厚さとウェーハ2の厚さの実測値とを比較して、ウェーハ2の研削面の加工良否を判定し、加工不良と判定の際に裏面研削作用を停止する指令を発する加工良否判定部20を具備する。

(もっと読む)

研削加工方法及び研削加工装置

【課題】加工条件の設定が不適切な場合でも、継続的に研削作業を行えるようにする。

【解決手段】砥石24を回転駆動し、砥石24をワーク1に対して切込み送りすると共に砥石駆動モータ26の研削電力を電力検出回路32により検出し、この検出電力が予め設定された電力値であって非常停止電力値Pmよりも低い送り停止電力値P1に達すると、砥石24を回転駆動させた状態で切込み送りのみを停止させ、その後に検出電力値が予め設定された電力値であって送り停止電力値P1よりも低い送り再開電力値P2まで低下すると、砥石24の切込み送りを再開させるように、NC装置35により砥石24の切込み送り動作を制御するようにした。

(もっと読む)

刃物研削盤

【課題】 刃物の刃先面の高さ位置を長手方向にわたって連続して測定できかつ測定時間を短縮すること。

【解決手段】 刃物研削盤は、長手方向に沿って刃先面1aが形成された刃物1を全長にわたって固定するチャック3が支持されたベッド5と、ベッド5の長手方向に移動可能に設けられ、昇降可能に刃物1の刃先面1aに対向して設けられた断面円形に形成されたカップ状の砥石の砥石7を有する砥石装置9と、刃物1の刃先面1aの高さ位置を測定する刃先面位置測定装置11とを備え、刃先面位置測定装置11は、砥石装置9と共に移動可能に設けられた支持部材に鉛直方向に移動可能に支持されたボールナットと、ボールナットに螺合され支持部材に回転自由に支持されたボールネジと、ボールネジに駆動軸が連結され支持部材に支持されたモータ76と、ボールナットに支持され刃物の刃先面に対向して鉛直方向に設けられた測定子とを備え、測定子は、少なくとも砥石装置の移動方向に転動可能に設けられたローラ83を有してなる。

(もっと読む)

81 - 100 / 147

[ Back to top ]