Fターム[3C034CB03]の内容

研削盤の構成部分、駆動、検出、制御 (11,657) | 操作対象 (1,373) | 砥石台、ワークテーブルの送り運動 (595) | 速度 (196) | 停止させるもの (147)

Fターム[3C034CB03]に分類される特許

21 - 40 / 147

加工装置

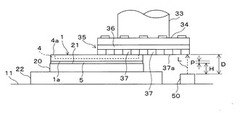

【課題】ワークの種類によらずワークの厚さを確実に測定することができる加工装置を提供する。

【解決手段】保持手段20に保持したワーク1のリング補強部4の上面4aに砥石37の下面37aを押し当てて研削加工する加工装置10において、測定手段50によって砥石37の下面37aの高さを検出し、該下面37aの高さ位置をワーク1の上面4aの高さ位置としてワーク1の厚さを測定する。

(もっと読む)

インゴットの切断方法

【課題】多様化する単結晶インゴットの直径及びコーン状の端部形状に関わらず、切断位置の基点を高精度に特定でき、切断位置のずれを抑制することができるインゴットの切断方法を提供することを目的とする。

【解決手段】円筒研削された円柱状の直胴部と、該直胴部の少なくとも一端に形成された円筒研削されていない鏡面状態のコーン状の端部とを有する単結晶インゴットを切断するインゴットの切断方法であって、前記円筒研削された直胴部表面と前記円筒研削されていない鏡面状態のコーン状の端部表面の光の反射の違いを利用して、前記円筒研削面と前記円筒研削されていない境界の位置を検出する工程と、該検出した境界の位置を基点として切断位置の位置決めを行った後、前記インゴットを切断する工程とを有することを特徴とするインゴットの切断方法。

(もっと読む)

研削装置

【課題】研削対象が複数の板状部材が貼り合わされて構成されたワークの表面に露出した被加工板状部材である場合であっても、被加工板状部材の厚みを適切に検出し、被加工板状部材の厚みを所望の厚みに精度高く研削する。

【解決手段】選別部102が、厚み検出部70が検出した厚みのうち、記憶部101に記憶されている厚みに最も近い厚みを被加工板状部材Waの研削前の厚みとして選別する。制御部103が、選別部102によって選別された被加工板状部材Waの研削前の厚みから研削加工中に高さ位置検出部80が随時検出するワークW表面の高さ位置Hの変化量を減算することによって被加工板状部材Waの厚みを算出し、算出された厚みに従って研削ユニットを制御することによって被加工板状部材Waを所望の厚みに研削加工する。

(もっと読む)

加工方法

【課題】 一つの環状フレームの開口部内に粘着シートを介して複数の被加工物を装着して研削や研磨を実施する場合にも、全ての被加工物を所定の厚みへと薄化可能な加工方法を提供することである。

【解決手段】 環状フレームFに貼着された粘着テープTの中心に第1ウエーハ11を貼着し、複数の第2ウエーハ13をその周りに貼着したウエーハユニット15を形成する。チャックテーブル36の回転軸から第2ウエーハ13の最外周位置までの長さより大きい半径を有する研削ホイール22の外周縁が第1ウエーハ11の中心を通過するように、チャックテーブル36と研削ホイール22の位置関係を設定する。厚み測定器46で第1ウエーハ11の厚みを測定しながら第1及び第2ウエーハ11,13の研削を実施する。第1ウエーハ11の厚みが所定厚みへ達した際に研削送りを停止することにより、全てのウエーハ11,13を所定の厚みへと研削することができる。

(もっと読む)

研削装置

【課題】 サファイア基板等に破損が生じる前に研削加工を停止可能な研削装置を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物を研削する研削砥石を有する研削ホイールが回転可能に装着された研削手段とを備えた研削装置であって、該研削手段は、該研削ホイールが連結されるスピンドルを回転可能に支持するスピンドルハウジングと、該スピンドルハウジングに装着された振動測定手段と、該スピンドルハウジングを支持し該チャックテーブルに対して該スピンドルハウジングを接近及び離反させる方向に移動する研削送り手段と、該振動測定手段から出力される振動情報を受信する受信部と、異常な振動情報が予め記録されている異常記録部と、該受信部が受信した振動情報と該異常記録部に登録された該異常な振動情報とに基づいて該受信部が受信した振動情報の異常を検出し、該研削送り手段を制御する制御部とを有する制御手段と、を具備したことを特徴とする。

(もっと読む)

眼鏡レンズ加工装置

【課題】 熱可塑性レンズの「軸ずれ」を効果的に抑えた加工を可能にする。

【解決手段】 眼鏡レンズを保持するチャック軸を回転するレンズ回転手段と、レンズを粗加工する粗加工具が取り付けられた加工具回転軸を回転する加工具回転手段と、チャック軸と加工具回転軸との距離を変動させる軸間距離変動手段と、レンズの材質の選択する選択手段と、を備え、粗加工軌跡に基づいてレンズを粗加工する眼鏡レンズ加工装置で、レンズ回転手段及び軸間距離変動手段を制御して粗加工軌跡に基づいて粗加工具によりレンズを加工する制御手段であって、熱可塑性素材のレンズが選択されたときに、複数のレンズ回転角方向でレンズを回転させずに粗加工具を粗加工軌跡まで切り込ませる第1段階の加工を行った後、残った加工領域を、レンズを回転させながら粗加工軌跡に基づいて加工する第2段階の加工を行う制御手段を備える。

(もっと読む)

半導体ウエハの研磨方法及び半導体ウエハ研磨装置

【課題】作業負担を増加させることなく、上下の回転定盤によりキャリアに保持された半導体ウエハの両面を研磨する際の、研磨の進行状況を正確に推定できる半導体ウエハの研磨方法及び半導体ウエハ研磨装置を提供する。

【解決手段】上下の回転定盤2、3によりキャリア6aに保持されたウエハWを挟持し、該上下の回転定盤2、3を回転動作させることにより、ウエハWの両面を同時研磨する研磨装置1を用いたウエハ研磨方法であって、ウエハWの両面を同時研磨している際の、研磨装置1の定盤負荷電流値をモニタし、そのモニタした定盤負荷電流値を用いて一定時間内における定盤負荷電流値の標準偏差を基準時間毎に算出し、該算出した標準偏差の変化からウエハWの研磨の進行度を推定する。

(もっと読む)

半導体ウエハの研磨方法及び半導体ウエハ研磨装置

【課題】作業負担を増加させることなく、上下の回転定盤によりキャリアに保持された半導体ウエハの両面を研磨する際の、研磨の進行状況を正確に推定できる半導体ウエハの研磨方法及び半導体ウエハ研磨装置を提供する。

【解決手段】上下の回転定盤2、3によりキャリア6aに保持されたウエハWを挟持し、該上下の回転定盤2、3を回転動作させることにより、ウエハWの両面を同時研磨する研磨装置1を用いたウエハ研磨方法であって、ウエハWの両面を同時研磨している際の、研磨装置1の定盤負荷電流値をモニタし、前記モニタした定盤負荷電流値を用いて一定時間内における定盤負荷電流値の標準偏差を基準時間毎に算出し、前記標準偏差の時間当たりの変化パターンが所定関係を満足したときに、研磨の終了時点であると推定する。

(もっと読む)

半導体装置の製造方法

【課題】深い溝に埋め込まれる被加工層の表面に対する平坦化工程のプロセス管理を高い精度で行うことができる半導体装置の製造方法を提供する。

【解決手段】被エッチング材10の主面を選択的にエッチングして第1の溝STとこの第1の溝STよりも深い第2の溝DTとを形成する工程と、第1の溝ST及び第2の溝DTにそれぞれ被加工材料を堆積させて被加工層を成膜する工程と、この被加工層の表面を平坦化する平坦化工程と、平坦化工程の後または途中で第1の溝STにおける被加工層14Sの厚みを測定する工程とを備える。

(もっと読む)

磁気ヘッドスライダの製造方法及びプローブ装置

【課題】クラウン形成工程において研磨量をより正確に制御する。

【解決手段】ローバー取付工程では、ローバー1を、第1の面で、凸曲面を有するキーパー16の凸曲面に固定する。この際、ローバーとキーパー16との間に、弾性変形可能な保持部材17を、ローバーの第1の面が保持部材17の外周縁部の内側に入るように介在させる。ローバー研磨工程では、キーパー16に保持されたローバー1を、凹曲面13aを有する回転する研磨定盤の凹曲面13aに押し付けながら、ローバー1の研磨面を研磨する。この際、プローブ32に、弾性復元力が生じるように押し付け力を加えながら、プローブの先端部35aを保持部材17と凹曲面13aとで挟まれた空間Sに向け、プローブを空間に挿入して電極パッド5に当接させ、抵抗体の電気抵抗を監視しながら、ローバー1を研磨する。

(もっと読む)

終点検出方法

【課題】埋め込み配線層を研磨加工する際の終点検出をより効果的に行うことのできる研磨加工の終点検出方法を提供する。

【解決手段】本発明の実施形態に係る終点検出方法は、半導体基板上に形成された半導体デバイスの埋め込み配線層を研磨する際の終点検出方法であって、半導体基板上に形成された絶縁膜に膜厚測定用の溝をダイシングライン上に形成する工程と、溝を含む絶縁膜上に金属膜を形成する工程と、研磨液を用いて、金属膜を研磨する工程と、ダイシングライン上の溝の位置に対応する窪み内に残存する金属膜の膜厚を計測するステップと、を具備する。

(もっと読む)

収容具の形成方法

【課題】正確な深さの円形凹部を形成可能な収容具の形成方法を提供する。

【解決手段】円形凹部15と該円形凹部15を囲繞する環状凸部17とを有する収容具を形成する方法であって、チャックテーブル36で円板状部材11を保持するステップと、円板状部材11に該円板状部材11の直径の略1/2の直径を有する研削砥石24を該円板状部材11の中心と外周の手前に当接させ、該チャックテーブル36と該研削砥石24とを回転させて該円板状部材11に円形凹部15を形成するとともに該円形凹部15を囲繞する環状凸部17を形成する研削ステップとを具備し、第1高さ位置検出手段44で加工領域の高さ位置を第1高さ位置として検出するとともに、第2高さ位置検出手段46で該環状凸部17に対応する外周領域の高さ位置を第2高さ位置として検出し、該第2高さ位置から該第1高さ位置を減じた値が所定値に達した際に研削を終了する。

(もっと読む)

研磨装置

【課題】研磨体の研磨面が消耗しても、研磨面が設定したワーク研磨位置に移動するように制御されて安定した研磨作業が行われる研磨装置を提供すること。

【解決手段】昇降機構4を介して研磨体2を支持部1に対し上昇移動若しくは下降移動した際にこの研磨体2下端の研磨面3が予め設定した基準位置P1に位置したことを検出する基準位置検出手段5と、基準位置検出手段5が前記基準位置P1に位置した研磨体2の研磨面3を検出した際に、この基準位置P1から研磨体2を予め設定した移動量Lだけ上昇移動若しくは下降移動させてこの研磨体2の研磨面3がワーク研磨位置P2に位置するように昇降機構4を駆動制御する制御部を備えた研磨装置。

(もっと読む)

圧電振動子の両面ポリッシング加工装置、及び、両面ポリッシング加工方法

【課題】周波数掃引法によって厚み検出を行う圧電振動子の両面ポリッシング加工において、非導電性のポリッシングパッドの厚み、弾性、あるいは使用時間の影響を実質的に受けることなく、共振周波数の高周波数化と表面粗度への要求とに対応することを課題とする。

【解決手段】上定盤11には、流体貯留部34内に開口し、樋25から通電用流体を供給するための注入路32が設けられている。流体貯留部34内には、電極端面331が流体ポケット35より突出しない位置になるように測定電極33が設けられている。測定電極33は、電極端面331を除いて周囲が絶縁壁332により電気的に絶縁されている。

(もっと読む)

研磨方法および研磨装置

【課題】可視光線を用いてシリコン層などの半導体層の研磨終点を正確に検知することができる研磨方法および研磨装置を提供する。

【解決手段】本発明に係る研磨方法は、半導体層の研磨中に該半導体層に可視光を照射し、半導体層からの反射光を受光し、反射光の所定の波長範囲での強度を測定し、強度の測定値を所定の基準強度で割って相対反射率を算出し、相対反射率と反射光の波長との関係を示すスペクトルを生成し、スペクトルから、半導体層の厚さに従って変化する研磨指標を求め、研磨指標が所定のしきい値に達した時点に基づいて半導体層の研磨を終了する。

(もっと読む)

半導体装置の製造方法

【課題】ウェハの厚みを精度よく制御でき、ウェハの面内均一性が向上した半導体装置の製造方法を提供することを目的とする。

【解決手段】本発明にかかる半導体装置の製造方法は、(a)ウェハ21と、ウェハ21上に形成された保護部材24とからなる処理対象を用意する工程と、(b)保護部材24の厚みを、複数点において測定する工程と、(c)複数点における測定結果に基づいて、ウェハ21と保護部材24とを合わせた厚みの目標値を設定し、当該目標値に従ってウェハ21を研削する工程とを備える。

(もっと読む)

研削された被加工物の厚み計測方法および研削装置

【課題】研削された被加工物の厚みのバラツキに起因する品質の良否を判定する管理データを得ることができる研削された被加工物の厚み計測方法および研削装置を提供する。

【解決手段】被加工物を保持したチャックテーブルを回転しつつ研削手段によって研削された被加工物の厚みを、厚み計測手段によって計測する研削された被加工物の厚み計測方法であって、チャックテーブルを回転し、厚み計測手段に対してチャックテーブルに保持された被加工物を回転中心から外周または外周から回転中心に向けて移動順次相対移動しつつ被加工物の厚みを計測することにより、同心円状の領域の厚みデータを計測する。

(もっと読む)

切削装置

【課題】 簡単な構造で切削ブレードの基準位置を検出可能な切削装置を提供することである。

【解決手段】 被加工物を保持する保持面を有するチャックテーブルと、該チャックテーブルに保持された被加工物を切削する切削ブレードを回転可能に支持するスピンドルを有する切削手段と、該切削ブレードの下端部の高さ位置を検出するブレード検出手段とを備えた切削装置であって、該ブレード検出手段は、回転する該切削ブレード周囲の気流によって発生する風圧を検出し、風圧に応じて電圧を出力する圧力センサーを具備したことを特徴とする。

(もっと読む)

研削装置

【課題】誤ったワークの厚み検出値に応じて装置が誤動作するのを低減すること。

【解決手段】厚み検出器7は、半導体ウェーハWの厚みを検出する検出部と、この検出部による厚み検出値を記憶する記憶部73と、記憶部73における厚み検出値の記憶が許容される下限値以下の厚み検出値の記憶部73における記憶を規制する規制部74と、記憶部73に記憶した厚み検出値と下限値との差が所定値以下となると当該下限値を所定量下げて研削ユニット6による研削加工を継続する一方、記憶部73に記憶した厚み検出値が所望値以下になると研削ユニット6による研削加工を停止する制御部75とを有することを特徴とする。

(もっと読む)

研削盤

【課題】ワークを研削するサイクルタイム、とりわけ押し出し時間を低減するとともに、径の異なるワークに切り替えるときの調整時間を低減することが可能な研削盤を提供する。

【解決手段】 互いの間の加工位置S1に供給されるワークWを回転させる退避ロール151及び支持ロール152と、上面部でワークを供給位置S2から加工位置まで案内するとともに先端部でワークに当接してワークを加工位置に保持するシュー153と、退避ロールが回転可能に接続され、ワークから離間する退避位置まで退避ロールを移動させる退避手段140と、供給位置から加工位置までワークを押圧して移動させる押圧部材154と、退避ロールを退避させる駆動力と押圧部材を往復運動させる駆動力を生じるサーボモータからなる供給排出モータ112とを備え、供給排出モータの駆動力を退避手段に伝達させるとともに、押圧部材に伝達させる研削盤であって、供給排出モータの開始回転角度を制御して、押圧部材の初期位置を調整する。

(もっと読む)

21 - 40 / 147

[ Back to top ]