Fターム[3C043BA07]の内容

Fターム[3C043BA07]の下位に属するFターム

セラミックスを研削するもの (34)

半導体ウェハを研削するもの (180)

試験片を研削するもの (1)

Fターム[3C043BA07]に分類される特許

1 - 20 / 33

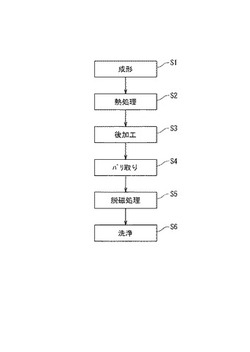

圧粉磁心及びその製造方法、並びにコイル部品

【課題】量産コストを低減させることができる圧粉磁心の製造方法を提供する。

【解決手段】絶縁被覆処理された純鉄粉又は鉄を主成分とする鉄系合金粉末を金型を用いて加圧成形して圧粉磁心を得る工程S1、得られた圧粉磁心に熱処理を施す工程S2、及び熱処理された圧粉磁心の少なくとも一部に研削砥石を用いた後加工を施す工程S3を含んでいる。前記後加工を施す工程において、圧粉磁心及び研削砥石を自転させつつ研削加工を施すことで圧粉磁心の加工面に生じる加工跡を等方性にする。

(もっと読む)

ガラス研磨方法及びガラス研磨装置

【課題】ガラス研磨を行った後、ガラスをパッドから剥離させる時に、ガラスの割れを防止可能なガラス研磨方法を提供する。

【解決手段】定盤1の表面に吸着シート2を貼り付ける工程と、吸着シート2の表面に装着シート3を貼り付ける工程と、吸着シート2の表面に研磨対象のガラスGを貼り付ける工程と、ガラス表面を研磨する工程と、研磨工程後、ガラスGと共に装着シート3の端部を吸着シート2から剥離させる工程と、剥離工程の途中でガラスGと装着シート3の間に空気層を形成させた後、ガラスGのみを装着シート3から分離させる工程と、を有する。

(もっと読む)

表面に金属膜が被覆された硬質基板の研削方法

【課題】表面に金属膜が被覆された硬質基板を研削して金属膜を除去可能な硬質基板の研削方法を提供する。

【解決手段】硬質基板の研削方法であって、硬質基板の裏面を保持して該金属膜を露出させる保持工程と、チャックテーブルを回転させると共に、研削ホイールを回転させながら研削送りして、該チャックテーブルに保持された硬質基板の表面に被覆された該金属膜を研削する金属膜研削工程と、該金属膜が研削されて露出した硬質基板を引き続き研削して硬質基板を所定の厚みに形成する硬質基板研削工程とを具備し、該金属膜研削工程は、該研削ホイールを駆動するモータの負荷電流値が所定の値を超えて上昇した際に該金属膜から該研削砥石を離反させる離反工程と、該金属膜に該研削砥石を再度接触させて該金属膜を研削する接触工程とを含み、該離反工程と該接触工程とを繰り返し実施して該金属膜を研削して除去する。

(もっと読む)

研削盤

【課題】難削材基板の研削時に基板を高精度で研削すると共に、高い剛性を有する。

【解決手段】研削盤(10)は、多角形をなすよう配列された少なくとも三つのリニアガイド(31〜33)と、これらリニアガイドに沿って摺動可能に取付けられたサドル(34)と、サドルの下端に取付けられていて、サドルの摺動方向回りに回転可能な研削ホイール(36)と、研削ホイールに対面して配置されていて、基板(W)を保持しつつ回転可能なチャック(29)と、を具備し、研削ホイールが基板を研削する研削部位(B)がリニアガイドにより形成される多角形の重心に対応する位置に配置されている。さらに、研削ホイールをチャックに向かって送込む研削送り部(37、38)を具備し、研削ホイールを送込む送込み方向は、研削ホイールが基板を研削する研削部位と重心とを結ぶ直線上に在るのが好ましい。

(もっと読む)

研削加工中の砥石の品質管理方法

【課題】粒径が大きい固定砥粒を原因とした研削マークを検出可能な研削加工中の砥石の品質管理方法を提供する。

【解決手段】基準砥石により被研削物の研削時に発生するシリコンスラッジ中のシリコン粉の基準表面積を求める一方、砥石を用いて被研削物と同一の被研削物を研削した際に発生するシリコンスラッジ中のシリコン粉の実測表面積を求め、その後、実測表面積と基準表面積との差から研削砥石の品質を検出するので、シリコンスラッジのシリコン粉の表面積の変化から、大径の固定砥粒を原因とした研削マークを簡単に検出できる。

(もっと読む)

ウェハ研削装置、ウェハ研削方法、ウェハ研削プログラム、及び、ウェハ研削制御装置

【課題】ウェハの品種によらないで、ウェハ単位でウェハの研削異常を検出する。

【解決手段】本発明のウェハ研削装置は、回転軸に取り付けられ、ウェハを研削するホイールと、回転軸を回転させるモーターと、ウェハの研削開始後のモーターのスピンドル電流値を経時的に検出する検出部と、ウェハとホイールとが接触した後、検出部が検出したスピンドル電流値の最初のピーク値を記憶する記憶部と、記憶部が記憶した最初のピーク値と、検出部が検出するスピンドル電流値とを比較し、最初のピーク値を検出した後に検出部が検出したスピンドル電流値が、最初のピーク値を基準として定められた値を超えたか否かを判断する判断部と、判断部によってスピンドル電流値が最初のピーク値を基準として定められた値を超えたと判断されたとき、ウェハの研削状態が異常であることを出力する出力部と、を有する。

(もっと読む)

磁気記録媒体用ガラス基板の製造方法

【課題】本発明は、最大板厚偏差に優れるガラス基板を研削するガラス基板の研削方法と、該研削方法を用いた工程を有する磁気記録媒体用ガラス基板の製造方法の提供を目的とする。

【解決手段】本発明は、ガラス基板を研削する前の両面研削装置の上定盤の研削面と下定盤の研削面の形状を、内周端における上定盤の研削面と下定盤の研削面との差をDinとし、外周端における上定盤の研削面と下定盤の研削面との差をDoutとしたとき、DoutからDinを引いたΔD(=Dout−Din)が−30μm〜+30μmとしたことを特徴とする磁気記録媒体用ガラス基板の製造方法を提供する。

(もっと読む)

フォトマスク用ガラス基板生成方法

【課題】 表面にキズがある素ガラス状態のガラス基板を、フォトマスクの基材として適用できる素ガラス状態のガラス基板として生成する、フォトマスク用ガラス基板生成方法を提供する。特に、フォトマスクやフォトマスク作製途中の基板におけるガラス基板の表面にキズがある場合において、フォトマスク作製用の素ガラス状態のガラス基板として再生する際に、再生された素ガラスの品質を維持しつつ、生産性を向上する。

【解決手段】 順に、(a)前記表面のキズの深さを測定する工程と、(b)縦軸ロータリー研削加工方法により、キズを取るための全面研削を行う研削工程と、(c)鏡面仕上げとするためのポリッシング工程とを、行う。

(もっと読む)

平面研削加工試験方法及び装置

【課題】 高速平面研削加工装置を開発する際の仕様を定めることができるようにする。

【解決手段】 横向きのテーブル駆動モータ1にシャフト2を介して取り付けた回転テーブル3の外周部に、試験片取付ジグ4を介して試験片5を取り付ける。回転テーブル3の回転軸心の上方に下向きに配置して回転テーブル3の回転軸心方向に移動できるようにした砥石駆動モータ7に、回転テーブル3の回転に伴う試験片5の周回軌道の上端側位置に対応させて水平に配した砥石8を、砥石回転軸9を介し接続する。回転テーブル3の回転により試験片5を周回軌道で従来のテーブル往復動型の平面研削盤における被削材速度よりも速い移動速度で周回させた状態で、回転させた砥石8により、試験片5の被研削面5aに、高速平面研削加工を模擬した研削加工を行う。これを各種研削条件を振りながら行うことで、良好な研削品質となる研削条件を策定させる。

(もっと読む)

研削装置

【課題】、複数の環状基板を所定の厚みに効率よく形成することができる研削装置を提供する。

【解決手段】中心に穴を備えた環状基板を研削する研削装置であって、中心に穴を備えた複数の環状基板を収容する第1のカセット機構と、該第1のカセット機構に収納された複数の環状基板を所定枚数搬送する搬送機構と、該搬送機構によって搬送された所定枚数の環状基板を仮置きする仮置き機構と、該仮置き機構に仮置きされた所定枚数の環状基板を同時に保持テーブルに搬入する搬入機構と、該保持テーブルに保持された所定枚数の環状基板を同時に研削する研削機構と、該研削機構によって研削された所定枚数の環状基板を該保持テーブルから同時に搬出する搬出機構と、該搬出機構によって搬出された所定枚数の環状基板を洗浄する洗浄機構と、該洗浄機構によって洗浄された所定枚数の環状基板を収容する第2のカセット機構とを具備している。

(もっと読む)

突起欠陥修正装置

【課題】突起欠陥部の過研磨を防止すると共に欠陥修正のタクトを短縮する。

【解決手段】平坦な基板5表面に形成された微細パターンの突起欠陥部7を研磨して修正する突起欠陥修正装置であって、前記基板5表面に対向して平滑面2aを有する研磨板2と、前記研磨板2を前記基板5表面から所定距離だけ離隔した状態で前記基板5に対して相対的にスライド移動させる移動機構3と、を備え、前記研磨板2に移動方向と交差して設けた切削部17により、前記研磨板2の相対移動に伴って前記突起欠陥部7を切削するものである。

(もっと読む)

連続鋳造製品を研削するための方法および装置

本発明は、連続鋳造製品(1)、特にスラブを研削するための方法であって、該方法は、連続鋳造製品(1)が、横断面で見て、互いに対向して位置する2つの長辺側の面(2,3)と、互いに対向して位置する2つの短辺側の面(4,5)とを備えた方形の輪郭を有しており、少なくとも前記長辺側の面(2,3)に、少なくとも1つの研削工具(6)によって表面加工が施される方法に関する。連続鋳造製品の加工時における一層高い品質を得ると同時に、研削チップを簡単に捕集することができるようにするために、本発明の方法では、連続鋳造製品(1)の一方の長辺側の面(2,3)の研削時に、連続鋳造製品(1)の当該長辺側の面(2,3)に対する表面法線(8)が鉛直線(V)に対してゼロ度よりも大きな鋭角の角度(α)を成すように連続鋳造製品(1)をマウント台(7)によって位置決めする。さらに、本発明は、連続鋳造製品(1)を研削するための装置に関する。  (もっと読む)

(もっと読む)

連続鋳造製品を研磨する方法および装置

本発明は、連続鋳造製品(1)、特にスラブを研磨する方法であって、連続鋳造製品(1)は、横断面でみて互いに反対側に位置する2つの長い方の辺(2,3)と互いに反対側に位置する2つの短い方の辺(4,5)とを有する矩形の輪郭を有し、連続鋳造製品(1)が1つの長い方の辺(3)を下に研磨台(6)に載設される加工位置(A)で、連続鋳造製品(1)の1つの長い方の辺(2)を、少なくとも1つの研磨工具(7)を用いて表面加工するものに関する。連続鋳造製品を加工する際に簡単で迅速に比較的高い品質を得て、その際、切削屑を簡単に捕集できるようにするために、本発明によれば、加工位置(A)で、少なくとも1つの研磨工具(7)を用いて、連続鋳造製品(1)の長い方の辺(2)を研磨するまえまたは研磨したあとで、少なくとも1つの短い方の辺(4,5)を表面加工する。さらに本発明は、連続鋳造製品(1)を研磨する装置に関する。  (もっと読む)

(もっと読む)

半導体用合成石英ガラス基板の加工方法

【解決手段】回転型小型加工ツールの研磨加工部を半導体用合成石英ガラス基板表面に1〜500mm2の接触面積で接触させ、基板表面上を前記研磨加工部を回転させながら走査させて、基板表面を研磨することを特徴とする半導体用合成石英ガラス基板の加工方法。

【効果】本発明によれば、IC等の製造に重要な光リソグラフィー法において使用されるフォトマスク基板用合成石英ガラス基板等の合成石英ガラスの製造において、比較的簡便でかつ安価な方法でEUVリソグラフィーにも対応可能な平坦度の極めて高い基板を得ることができる。

(もっと読む)

シート製品をプロファイリングするためのシステムおよび方法

表面プロファイルが変化するシート製品を製造するための技術およびこれにより製造された製品が開示されている。いくつかの実施形態において、開示された発明は、第1の表面上に第1のプロファイルを有するシート製品(200)の表面をプロファイリングするための方法を提供する。ある実施形態において、方法は、プロファイリングテンプレート(220)または輪郭を描かれた支持面を作製する工程を含む。プロファイルされた表面は、プロファイリングテンプレートがシート製品および支持面との間に位置するように、プロファイリングテンプレート(220)およびシート製品(200)を配置し、シート製品およびプロファイリングテンプレートの配置を指示面に合致させ、これによりシート製品が第1の表面上に第2の表面プロファイルを有するようにし、シート製品を加工して第1の表面上に第3の表面プロファイルを形成することによって、形成することができる。 (もっと読む)

ガラス基板の製造方法

【課題】ブランク材のスプリングバックを高いレベルで抑制可能したガラス基板の製造方法を提供することにある。

【解決手段】一方の面が外周部より中心に向かって徐々に厚くなる略凸レンズ状であり、かつ、他方の面が外周部より中心に向かって徐々に厚くなる略凸レンズ状又は平面状である、円盤型のブランク材を得る工程、上記ブランク材に中央穴を形成する工程、及び上記ブランク材の少なくとも一方の面を研磨加工する工程を含む。

(もっと読む)

押出機のダイプレートを機械加工するための装置

【課題】ペレット化のための押出機のダイプレートを機械加工するための装置を提供する。

【解決手段】研削面3を有する研削ホイール2を備え、前記研削ホイール2は、前記押出機に面するカッターヘッドの駆動装置の駆動シャフト5上に回転装置4を介して配置されており、前記研削ホイール2が前記駆動シャフト5に取り付けられるときに前記ダイプレート1に位置合わせされる少なくとも前記研削面3が、ハードコーティング6を有する。

(もっと読む)

研磨装置及び研磨方法

【課題】 バフ研磨ローラとバックアップローラとの相互間で板状ワークの片面を研磨する場合における該板状ワークのそりの発生や打痕による品位低下更には研磨作業に要する時間の長期化等の弊害を回避する。

【解決手段】 板状ワークPを搬送する複数の搬送ローラ6、9と、これらの搬送ローラ6、9による搬送途中で板状ワークPを研磨するバフ研磨ローラ14(15)とを備えた研磨装置1において、複数の搬送ローラ6、9により形成される搬送径路3Bの途中に、板状ワークPを相互間に介在させて該板状ワークPの両面を同時に研磨する一対のバフ研磨ローラ14(15)を備え、バックアップローラの使用を廃止する。

(もっと読む)

両面ラップ盤用回転定盤

【課題】両面ラップ盤用回転定盤においてキャリアの破損を防ぎつつ、効率よく研磨を実施する。

【解決手段】両面ラップ盤用回転定盤において、摺り合せ面(11)の少なくとも内側周縁(21)と外側周縁(22)に沿って、金属粉とダイアモンド粉とを焼結せしめた所定の厚みと幅を有し、断面が矩形をなした棒状の研磨片(23)を、相互にこれら研磨片(23)の横巾と同等かより狭い巾の空隙(16)を保って、ほぼ均等かつ同心円状に固定して研磨片環状配列群(29)(30)を形成すると共に、内側周縁(21)寄りの研磨片(23)と外周周縁(22)寄りの研磨片(23)に挟まれた中間領域に、金属紛とダイアモンド粉とを焼結せしめて所定の厚さと直径を有する円柱状をなしたダイアモンドペレット(10)をほぼ均等かつ同心円状に固定した。

(もっと読む)

棒鋼の製造方法

【課題】条材の製造方法における、安価で簡単なヘゲ疵抑制方法の提供。

【解決手段】本発明に係る条鋼の製造方法は、本発明に係る条鋼の製造方法は、鋼塊2を鍛伸して鍛片4を得る工程と、鍛片4を砥石研削する工程と、砥石研削された鍛片4を圧延して鋼片30を得る工程と、鋼片30を砥石研削して鋼片32を得る工程と、この鋼片32を圧延して条鋼を得る工程とを備えている。鍛片4を砥石研削する工程は、鍛片の研削される表面を水で濡らして砥石研削する工程である。鋼片30を砥石研削する工程は、鋼片30の研削される表面を水で濡らして砥石研削する工程である。砥石研削する工程では、砥石の押し付け圧力は、0を超え4.0MPa以下である。

(もっと読む)

1 - 20 / 33

[ Back to top ]