Fターム[3G024GA16]の内容

内燃機関のシリンダブロック、ケーシング (17,598) | 製造方法 (1,714) | 表面処理 (279)

Fターム[3G024GA16]の下位に属するFターム

Fターム[3G024GA16]に分類される特許

1 - 20 / 49

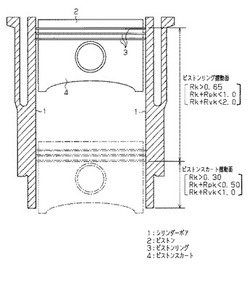

シリンダーブロック

【課題】摺動面に加わる面圧の異なるピストンリング摺接面、ピストンスカート摺接面のいずれにも、過不足の無い、最適な潤滑特性を与えることのできるシリンダーブロックを提供する。

【解決手段】ピストンに摺接されるシリンダーボアがアルミニウム合金で形成されたシリンダーブロックにおいて、ピストンリング摺動面とピストンスカート摺動面とでプラズマ溶融処理のプラズマ照射条件を異ならせることで、両摺動面のRk+Rvkの比が、両摺動面に加わる面圧の比と同じ比となるようにした。

(もっと読む)

シリンダライナ

【課題】ライナ軸方向における温度差を小さくしつつ、シリンダブロックとの密着性を改善できるシリンダライナを提供する。

【解決手段】シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と中間部と下部に皮膜4,5,6が被覆され、前記上部と中間部に被覆されている皮膜4,5は皮膜材料が相違し、前記中間部と下部に被覆されている皮膜5,6は皮膜材料が相違している。次の構成でもよい。すなわち、シリンダブロック1に鋳包まれるシリンダライナ2において、外周面3の軸方向における上部と下部にブラスト処理面8,9が形成され、中間部に皮膜5が被覆されている。

(もっと読む)

鋳包用シリンダライナ

【課題】シリンダブロックとの熱伝導性が優れる鋳包用シリンダライナを提供する。

【解決手段】高さが0.3〜1.2mmで括れ部6を有する突起5を20〜80個/cm2形成した外周面4に溶射層7を被覆した鋳包用シリンダライナ2において、前記溶射層7が鉄系材料からなり、前記ライナ外周面4の一定領域における溶射層7表面の表面積と前記領域面積との比が12〜23である。前記溶射層の厚さが0.01〜0.2mmであることが好ましい。前記溶射層がワイヤー状の溶射材料を用いて形成されることが好ましい。

(もっと読む)

メッキ前処理方法

【課題】 アルミニウム合金に施すメッキ前処理の工程数を少なくすることが可能なメッキ前処理方法を提供する。

【解決手段】 変質層の除去とアルミニウム合金成分の除去を陽極電解にて行う際の電解液として、濃度が10vol%以上50vol%以下の硫酸か、濃度が10vol%以上40vol%以下のリン酸と濃度が3vol%以上12vol%以下の硝酸との混酸を用いる。

(もっと読む)

アルミニウム合金製シリンダーブロック及びその製造方法

【課題】シリンダーボア表面に必要な特性を確保しつつも、安価に製造することのできるアルミニウム合金製シリンダーブロック及びその製造方法を提供する。

【解決手段】有効負荷粗さを「Rk」、初期摩耗高さを「Rpk」、油溜まり深さを「Rvk」としたとき、「Rk+Rpk<1.0μm」、且つ「Rk+Rvk<2.0μm」、且つ「Rk>0.65μm」となり、更にシリンダーボアの表面に螺旋状に形成された、凹凸の高低差が2μm未満のピット空白領域の幅が1.0mm以下なるように、シリンダーボアの表面を形成した。

(もっと読む)

アルミニウム合金製シリンダーブロック及びその製造方法

【課題】価格の高いハイシリコン・アルミニウム合金を用いずとも、高い耐摩耗性を確保することのできるアルミニウム合金製シリンダーブロック及びその製造方法を提供する。

【解決手段】当該シリンダーブロックにT6熱処理を施す工程と、プラズマ照射処理により、シリンダーボアの表面を急速溶解・凝固させる工程とを通じて、シリンダーボア部分がアルミダイカスト材により形成されたアルミニウム合金製シリンダーブロックを製造することで、シリンダーボア表面の耐摩耗性や硬度を向上するようにした。

(もっと読む)

シリンダボアの内周面処理装置

【課題】残存物の除去を考慮する必要がなく且つ装置の大型化を招くことなく、シリンダボアの内周面に仕上処理を施すことが可能なシリンダボアの内周面処理装置を提供する。

【解決手段】回転制御部55と移動制御部56とは、シリンダボア17の内周面17aから所定距離となる仮想円周面上で噴射ノズル11を移動させ、噴射ノズル11は、シリンダボア17の内周面17aに向けて低圧の流体と高圧の流体とを同時に噴射してキャビテーション気泡を発生させ、シリンダボア17の内周面17aに仕上処理を施す。

(もっと読む)

シリンダボアおよびその製造方法

【課題】歪みの発生なしに鋳巣を十分に除去することができるとともに、これにより耐久性向上を実現することができるシリンダボアおよびその製造方法を提供する。

【解決手段】シリンダボア10の摺動面11およびその近傍には、鋳造時に発生した鋳巣11Aが存在している。シリンダボア10の摺動面11に塑性加工を行うことにより、鋳巣11Aを押し潰すとともに、シリンダボア10の摺動面11を平滑にする。塑性加工では、ローラバニシング法を用いることが好適である。続いて、シリンダボア10の摺動面11に、耐焼付き性の高い被膜12を形成する。被膜12としてDLC膜を用いることが好適である。被膜材料として耐焼付き性を有する材料を用いることにより、摺動面の性状の自由度を向上させることができるから、上記平滑化が可能となる。

(もっと読む)

内燃機関のシリンダブロック

【課題】冷却水通路を確保しながらボア変形を減らし、LOCを減らすことが可能な内燃機関のシリンダブロックを提供する。

【解決手段】シリンダブロック1に、シリンダヘッドを取り付けるためのヘッドボルト5の先端部が螺合するめねじ部31をシリンダブロック1上部から十分離れた下方に形成すると共に、めねじ部31より上方に、シリンダブロック上部とめねじ部31との間にヘッドボルト5が貫通する断面積の大きい冷却水通路2を形成した。

(もっと読む)

シリンダライナーおよびシリンダブロック

【課題】スカッフを防止しつつ、ピストンとの摺動抵抗を減らすことができるシリンダライナーおよびシリンダブロックを提供する。

【解決手段】エンジン2のピストン3を摺動可能に収容するシリンダボア5を区画形成すると共に、そのシリンダボア5の内周面に前記ピストン3との焼付きを防止するための表面処理が施されたシリンダライナー1において、前記表面処理が、二硫化モリブデンからなる微粒子ショット材を用いて前記シリンダボア5の内周面にショットピーニングを施して、前記シリンダボア5の内周面に前記二硫化モリブデンを埋め込んだものである。

(もっと読む)

レーザ反応表面処理方法およびレーザ反応成形加工方法

【課題】鋳鉄をエキシマレーザによりアブレーション加工して表層部の黒鉛を分解除去し、その部分に陥没部を無数に形成させ摺動面を形成する方法は、装置価額が高価なエキシマレーザを使用しなければならず、汎用性が乏しい。また、黒鉛ブロック、窒化ケイ素部品などの難切削材の加工は切削工具による切削・除去加工が困難であり、その加工速度が非常に制限される。

【解決手段】本発明は、球状黒鉛鋳鉄や可鍛鋳鉄などの表面をより波長の長いレーザで加熱しつつ、反応ガスをノズルで供給し、表層部の黒鉛を炭素と酸素又は二酸化炭素(CO2)との反応させ、ガス化して除去し、陥没部を多数形成させる。この処理表面が摺動部品の摺動特性を改善できる。またカーボンブラックや窒化ケイ素などの難切削材料の切削・成形加工を反応ガスを用いて溝掘り加工、彫刻加工などの除去・成形加工をするレーザ反応加工を解決手段として提案している。

(もっと読む)

シリンダ

【課題】ピストンとシリンダ内壁面との往復動摩擦を低減させるとともに、当該低減効果を維持することができるシリンダを提供すること。

【解決手段】ピストンが内壁面を摺動するシリンダであって、ピストンの上死点における最下位のピストンリングのリング溝の下面位置から、ピストンの下死点における最上位のピストンリングのリング溝の上面位置までの間の領域である行程中央部領域に複数の凹部が形成されており、凹部内周面の少なくとも一部には、銅系金属及びフッ素樹脂のいずれか一方又は双方が含有されてなるか、又はリン酸塩皮膜処理がされてなる、表面処理層が形成されている。

(もっと読む)

シリンダ

【課題】ピストンとシリンダ内壁面との往復動摩擦を低減させるとともに、低減効果を維持することができるシリンダを提供すること。

【解決手段】ピストンが内壁面を摺動するシリンダであって、前記シリンダの内壁面のうち、前記ピストンの上死点における最下位のピストンリングのリング溝の下面位置から、前記ピストンの下死点における最上位のピストンリングのリング溝の上面位置までの間の領域である行程中央部領域には、1つの又は複数の面からなる凹部が複数個形成されており、前記1つ又は複数の面の少なくとも一部の最大高さRyが0.1μm以上30μm以下である。

(もっと読む)

内燃機関

【課題】冷却系装置の大型化を抑制しつつ、潤滑油を冷却する。

【解決手段】機関100の燃焼室周りに形成されるウォータジャケット4と、ウォータジャケット4から排出された冷却水を冷却する熱交換器8と、ウォータジャケット4から排出された冷却水が流れる通路であって、ウォータジャケット4下方、かつ、機関100の潤滑油と熱交換ができる部位12に形成されて、熱交換器8を通過していない冷却水が流れる冷却水通路7と、少なくとも冷却水通路7を流れた冷却水を含んだ冷却水を圧送してウォータジャケット4に供給するポンプ5と、を備える。

(もっと読む)

表面加工装置

【課題】円筒部をもつ鋳物の内周面に存在する鋳巣の周辺を繰り返し押圧することで、鋳巣を補修することが可能な表面加工装置を提供する。

【解決手段】本発明の表面加工装置は、表面加工工具9を備える。表面加工工具9は、転動中心軸Nと、鋳物Cの内周面Csを押圧する押圧面12fをもつ押圧突起121および溝120が転動中心軸Nを中心とした周方向に交互に配設されてなる凹凸部12とを有する転動ローラ10をもつ。凹凸部12は、転動ローラ10が内周面Csを転動することで内周面Csに形成される押圧面12fのいずれか一つに押圧された被押圧位置および該被押圧位置に挟まれた未押圧位置のうち該未押圧位置の少なくとも一部を、転動ローラ10が転動軸N方向に送られることで押圧面12fのいずれか一つにより押圧する形状をもつ。

(もっと読む)

内燃機関及び内燃機関の制御装置

【課題】混合気の燃焼の安定化やリーン化を図るとともに内燃機関の始動性の低下を防ぐ内燃機関を提供する。

【解決手段】シリンダヘッド2に設けられた吸気ポート6と、吸気ポート6を開閉する吸気バルブ7と、吸気ポート7に燃料を噴射する燃料噴射弁11と、吸気ポート6の内部を上下に二分して上部通路6a及び下部通路6bを形成する隔壁12と、下部通路6bに設けられ、開度に応じて下部通路6bを通流する空気量を制御する制御バルブ13と、を備えた内燃機関1であって、隔壁12は、上部通路6a側の面12bには高熱伝導性材がコーティングされ、下部通路6b側の面12cには断熱材がコーティングされたものである。

(もっと読む)

シリンダーライナーおよびその製造方法

【課題】シリンダーブロックの製造時間を大きく短縮させ、製品の不良率を最小にすることができ、エンジンの全体大きさの最小化および軽量化を図ることができるシリンダーライナーおよびその製造方法を提供する。

【解決手段】本発明のシリンダーライナーは、一体鋳造を利用してシリンダーブロックを製作する時に鋳造金属によって囲まれる外周面を備えたシリンダーライナーであって、前記シリンダーライナーの外表面には、前記鋳造金属と前記シリンダーライナー外表面との間の結合力を強化させるための複数の彫り込み溝が前記外表面全体に形成され、前記彫り込み溝の外表面を覆うように結合され熱伝導性を向上させる金属層をさらに含むことを特徴とする。

(もっと読む)

内燃機関

【課題】オイルに溶存している空気が脱離して発生した気泡が、オイル通路壁面に付着し成長して空気断熱層を形成することによって生じる、熱伝達率の低下を抑制する。

【解決手段】機関内部にオイル通路を有する内燃機関1において、オイル通路2b、22または機関内部でオイルと接する部位21のうち、オイルとの熱の授受を主な目的とする部位2a、20a、21a〜21cの少なくとも一部を、気泡が離脱しやすい表面性状とする。

(もっと読む)

内燃機関の排気装置

【課題】内燃機関の排気装置において、排気ポートから排出される排気を集合させる排気集合空間部で排気が冷却されることを抑制する技術を提供する。

【解決手段】シリンダヘッド3における、複数の排気ポート5の開口部51が内面に形成された凹部9と、シリンダヘッド3に接続されるエキゾーストマニホールド10における、凹部9との間に排気を集合させる排気集合空間部12を形成するカバー部11と、を備える。

(もっと読む)

エンジン

【課題】シリンダボア5の内周面の摩擦抵抗を十分に低減しつつ、ピストン9が上死点に達したときにシリンダボア5の内周面と最も燃焼室11側寄りのピストンリング15Aの間の油膜切れを防止する。

【解決手段】内側にシリンダボアを有し、ピストン9の外周面に複数本の周溝13が形成され、複数本の周溝13にシリンダボア5の内周面に摺動可能なピストンリング15それぞれ嵌合して設けられ、複数本のピストンリング15のうち最も燃焼室11側寄りのピストンリング15の外周面に、放電エネルギーによってポーラスな被膜27が形成されていること。

(もっと読む)

1 - 20 / 49

[ Back to top ]