Fターム[3H036AB02]の内容

Fターム[3H036AB02]の下位に属するFターム

アルミニウム (132)

Fターム[3H036AB02]に分類される特許

41 - 60 / 125

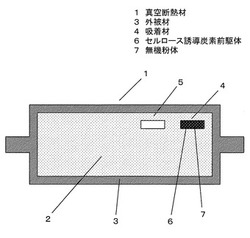

吸着材、および吸着材を適用した断熱材

【課題】酸素に対して高い吸着性能を有する吸着材であって、かつ環境適正の高い有機物を主剤として用いながらも、酸化反応時の発熱を抑制した吸着材と断熱性能に優れた断熱材を得る。

【解決手段】断熱材1は、芯材2と、外被材3と、吸着材4と、水分吸着材5から構成されている。ここで、吸着材4は、セルロース誘導炭素前駆体6と無機粉体7の混合体である。断熱材1は、芯材2が外被材3内部に配置され、また、吸着材4および水分吸着材5は、芯材2部分に配置され、外被材3内部は減圧密封されている。上記セルロース誘導炭素前駆体は高い酸素吸着性能を有する。また、無機粉体との混合体とすることによって、酸化反応時の発熱を抑制する。

(もっと読む)

真空断熱材の製造方法

【課題】長期にわたって断熱効果を維持することができる真空断熱材を提供する。

【解決手段】熱溶着層12を有するガスバリア性の外被材9からなる袋内に対向する二つの伝熱面を有する板状の芯材5を挿入し、袋内が減圧状態となるよう、袋の開口部付近に位置する熱溶着層12同士を熱溶着することで、対向する熱溶着層12同士を未溶着の状態で密着させたのち、常圧下で芯材5の各伝熱面と接するそれぞれの外被材9への投入熱量が異なるように外被材9の未溶着部8を熱溶着するものである。これにより、真空断熱材1の周縁を芯材5側へ折り返した時に発生する亀裂の面積が小さくなることで亀裂から浸入するガスや水蒸気の透過量を抑制し、未溶着部8が熱溶着部19として大気中のガスや水蒸気の浸入を妨げるため、真空断熱材1の内部真空度を長期にわたって維持することが可能となる。

(もっと読む)

耐熱真空断熱材

【課題】外包体の内側面を外側面の材料に比べて線膨張係数が小さい材料で構成し、壁面の外面と耐熱真空断熱材の内側面との間に開放した間隙が形成されないようにして、加熱室の断熱性を維持する。

【解決手段】高温側に配置される第1部材11を低温側に配置される第2部材12に比較して線膨張係数が小さい素材により形成し、第1部材11と第2部材12との間に芯材13を収納した後、内部を真空状態にする。第1部材11の熱変形量と第2部材12の熱変形量とに大きな差が生じないようにし、耐熱真空断熱材1が厚さ方向に変形して耐熱断熱材21から離間することによる加熱室20の断熱性の低下を防止する。

(もっと読む)

真空断熱管

【課題】配管における曲管、分岐管等、比較的複雑な管の真空断熱を行う。

【解決手段】ステンレス鋼等、金属板製で箱型、または円筒型を真空部形成外殻とし、その片方外部から管を外殻内に差し入れ、外殻内を通して外殻片方外に突き出すに際し、外殻および外殻と管の接合部を溶接等により固着密閉気密構造となし、外殻内を真空にして真空断熱を行う。

(もっと読む)

真空断熱材、および真空断熱材を適用した建物

【課題】外被材の水蒸気バリア性が高く経年における断熱性の劣化が従来に比べて少ない真空断熱材を提供する。

【解決手段】外被材3は、最外層の保護層6に25μmのナイロンフィルム7と20μmのPETフィルム8、ガスバリア層5に6μmのアルミ箔9、最内層の熱溶着層4に30μmのポリエチレン10を有し、熱溶着層4よりも保護層6の水蒸気バリア性が高く100μm当たり10g/m2・day以下になっている。これにより、外被材3として水蒸気バリア性が高くなるので、真空断熱材1の屈曲等で、ガスバリア層5のみ、またはガスバリア層5と熱溶着層4の両方が損傷しても外被材3の水蒸気バリア性の悪化を抑えることができ、水の浸入を低減できるので内圧の上昇を低減でき、長期にわたり断熱性能に優れた真空断熱材1を提供できる。

(もっと読む)

真空断熱材及び真空断熱材を備えた圧縮機

【課題】真空断熱材(1)に遮音性能を付加することにより、真空断熱材(1)に覆われるアキュムレータ付き圧縮機の断熱のみならず、遮音も同時に行えるようにする。

【解決手段】真空断熱材(1)において、密閉空間(3)内の真空度を、真空断熱材(1)を通過する音の透過損失が20dBA以上の遮音性能を付加することが可能な値に調整する。

(もっと読む)

真空断熱材

【課題】クラック等のフィルム破損によるガスリークを防ぎ、運搬や取り扱い性を向上させ、また、所定部からの熱リークを小さく抑えた真空断熱材を提供する。

【解決手段】箱形に成形した合成樹脂製の箱形外被材2と、箱形外被材2に入れられた芯材4と、箱形外被材2に取り付けられる合成樹脂製の板状外被材3とを備え、箱形外被材2と板状外被材3とによる外被体11の側面部2bに合成樹脂製の凸部5を有することで、外被体11が合成樹脂製の成形体であるため、運搬や取り扱いが容易になると共に、外被材にフィルムを用いた場合のように外的要因によるクラック等のフィルムのフィルム破損の発生がなくなる。また、これにより、クラック等のフィルムの破損によるガスリークを防ぐことができる。この場合、安定した断熱性能を得る真空断熱材1を提供することができる。

(もっと読む)

断熱材及び断熱対象物に対して断熱材を被覆する断熱構造

【課題】長期間に亘って断熱性能が低下しない断熱材、及び、断熱対象物に対して断熱材を被覆する断熱構造を提供する。

【解決手段】炭酸ガス発泡ウレタンにて形成される断熱層1の一側面側に、金属層を含むガスバリア性を示す金属層積層樹脂フィルム2が被覆され、且つ、断熱層1の他側面側に、金属層を含まないガスバリア樹脂フィルム3が被覆されている。

(もっと読む)

真空断熱材

【課題】耐熱性を維持したまま、金属製の外包材を用いた真空断熱材を安価にかつ的確に被取り付け体に取り付けることができると共に、余剰部を有効に活用でき、さらに、真空断熱材を取り付ける被取り付け体の形状や大きさが変更されても、対応できる汎用性のある真空断熱材を提供する。

【解決手段】金属製外包材によって芯材部が挟まれた介在部と芯材部が挟まれていない非介在部とを形成し、被取り付け体に取り付けるための取り付け部材を非介在部に設ける。

(もっと読む)

耐火二層管継手及びその接続方法、並びに耐火二層管継手の施工管理方法

【課題】 本発明は、継手部の水漏れ個所とその原因を容易に特定できる等、配管施工管理が極めて容易な耐火二層管継手及びその接続方法並びにその施工管理方法を提供する。

【解決手段】 本発明の耐火二層管継手は、合成樹脂製の内管1と耐火材外層部2とからなる耐火二層管継手であって、内管1の少なくとも継手部3の一部が透明に形成され、内管1の継手部3以外の部分に耐火材外層部2が形成され、且つ、内管1の継手部3の一部または全部に被覆外層部8が形成されていない構成である。また、本発明の前記耐火二層管継手の接続方法は、内管1に導管4を接続した後に、内管1の継手部の全面に被覆外層部8を形成する。本発明の耐火二層管継手の施工管理方法は、前記耐火二層管継手を用い、着色接着剤を用いて導管4の端部を、前記耐火二層管継手の内管1に挿嵌させて接続した後、この接続部分を外方から目視にて接続状態を確認することを特徴とする。

(もっと読む)

配管用管状断熱材

【課題】簡易に低コストで製造することができ、かつ、高い断熱性能を発揮することが可能な配管用管状断熱材及び断熱配管を提供する。

【解決手段】樹脂発泡体層2及び放射伝熱を防止するための反射材層3からなる配管用管状断熱材であって、総厚の半分より表面側に少なくとも1層の反射材層(SUS鋼板、鉄板、アルミ板等の金属板やアルミ等の金属泊、樹脂板、樹脂フィルム等)が設けられている配管用管状断熱材。

(もっと読む)

真空断熱材

【課題】棒状の断熱対象に積層された熱反射層や断熱層という各層の半径方向の熱抵抗に殆ど影響を与えることなく周方向の熱抵抗も大きくするとともに、各層間の残留ガスを排気しやすくして各層が劣化するおそれを抑制し、全体的に高くなった断熱効果を長期間維持するような低コストの真空断熱材を提供する。

【解決手段】樹脂シートの片面または両面にアルミニウム・銅などの金属を蒸着して金属層を形成するとともに金属層に孔13を設けた熱反射シート11と、網目状の樹脂ネットである断熱ネット12と、を交互に多数積層し、熱反射シート11の金属層を熱反射層として機能させ、また、熱反射シート11の樹脂シートおよび断熱ネット12を断熱層として機能させる真空断熱材10とした。

(もっと読む)

真空断熱パネル及びそれを備えた機器

【課題】

断熱性能が高く、高温で使用可能な真空断熱パネルと、該断熱パネルを備えた機器を提供する。

【解決手段】

ステンレス箔などの金属箔よりなる外被材と、グラスウール無機繊維よりなりバインダを含まない芯材と、ガスを吸着するゲッター剤とよりなり、外被材が真空封止された真空断熱パネルであって、真空封止は外被材の周縁部に枠縁状に設けられたガラスよりなることを特徴とする。また、本発明は、高温発熱体と、当該真空断熱パネルとを用いた冷蔵庫,クッキングピーター等の断熱箱体を有する機器である。

(もっと読む)

真空断熱材

【課題】 本発明は、芯材をラミネートフィルムからなる外被材で梱包し内部を減圧し密閉してなる真空断熱材において、−100℃以下、更には−200℃以下の超低温から200℃以上の高温までの任意の温度領域での連続使用においても、断熱性低下やガス発生、更には有害ガス発生や発火等の危険性が殆どなく、安全かつ良好に使用できる真空断熱材を提供することを目的とする。

【解決手段】 本発明の真空断熱材は、芯材を外被材で梱包し内部を減圧し密閉してなる真空断熱材において、前記外被材は、最内層であるプラスチックフィルムからなるヒートシール層と、金属箔、金属蒸着フィルム等からなるガスバリア層と、必要に応じてプラスチックフィルム等からなる保護層を含む少なくとも2層構造のラミネートフィルムからなり、前記ヒートシール層に少なくとも用いる前記プラスチックフィルムは、200℃加熱時のガス発生が実質的にゼロで融点300℃以上の熱可塑性樹脂フィルムからなり、前記芯材は無機繊維を主体とした繊維層からなり、前記真空断熱材は、200℃加熱時のガス発生が実質的にゼロで、250℃、24h加熱後の熱伝導率上昇率(常温時の熱伝導率に対する250℃、24h加熱後の熱伝導率の上昇率)が10%以下であることを特徴とする。

(もっと読む)

保温タンク

【課題】液状熱媒体を断熱・保温・貯留する高断熱性能で高性能の保温タンクを提供する。

【解決手段】流入流路7と流出流路8との間に配置されて貯留部6を複数に仕切り、貯留部6間を連通する複数の連通孔10が形成された整流板9を、内側に熱溶着層を有するガスバリア性の外被材の内部に芯材が減圧密封されて成り、芯材の近傍において芯材のすべての周縁に沿って外被材同士が密着している部分の全てが熱溶着された真空断熱材で構成したものであり、外被材同士が熱溶着された部分に連通孔10を作製することで、複数の連通孔10を有する整流板9であっても、真空断熱材を用いることができるとともに、整流板9の断熱性能が向上することで、整流板9を伝わってリークしていた熱を抑制することができ、保温タンク1の保温性能を向上させることができる。

(もっと読む)

保温タンク

【課題】液状熱媒体を貯留し、高断熱性能を有し、かつ温水の排出能力に優れた高性能保温タンクを提供する。

【解決手段】保温タンク1は、内部に液状熱媒体を貯留する断熱構造の貯留部5と、貯留部5内に液状熱媒体を流入させる流入口6と、貯留部5内の液状熱媒体を貯留部5外部に流出させる流出口7と、貯留部5内の流入口6と流出口7との間に貯留部5を複数に区切って貯留部5内に流路断面積が略一定となる液状熱媒体の流路を形成するように設けられる仕切り板8とを有するものであり、流入口6から流入する冷水と保温タンク1内に貯留された温水との強制的な対流が抑制され、貯留部5内の温水がスムーズに押出され、貯留された温水の排出効率を高く使用することができる。

(もっと読む)

履物

【課題】真空断熱材を靴底部に適用した履物において、耐湿性の問題と熱リークの問題を軽減でき経年にわたって高い断熱性を確保し得る履物を提供する。

【解決手段】対向する2つの伝熱面を有する板状の芯材32を多層構造でガスバリア性の外被材で覆って外被材の内部を減圧して密封した真空断熱材31を、少なくとも靴底部のいずれかの箇所に適用した履物であって、靴底部に適用する真空断熱材31は、靴底側の外被材のガスバリア層をアルミ蒸着34で、足裏側の外被材のガスバリア層がアルミ箔36であり、真空断熱材31の靴底側の面にカバー部材としてプラスチックフィルムを配設した。

(もっと読む)

真空断熱材と冷蔵庫

【課題】熱漏洩量の少ない箱体状の真空断熱材を提供する。

【解決手段】真空断熱材100は、一面が開口している箱体の展開図として底面111を中心として底面111の周囲に側面112が延在する形状を有する芯材110と、外包材120とを備え、外包材120は、芯材110を覆う芯材被覆部と、外包材120同士が互いに接触して熱溶着されたシール部122a,122bをそれぞれ有する耳部121a,121bを含み、外包材120と芯材110は折り曲げ部113で折られて箱体を形成し、箱体は開口部140を有し、開口部140の縁に沿った耳部121aは、外包材120の全周囲において芯材110の表面側に折り畳まれて固着され、耳部121bは、箱体の隣り合う二つの側面112の間に生じる隙間150を閉塞しないように、芯材110の表面側または裏面側に折り畳まれて外包材120上に固着されている。

(もっと読む)

断熱シートおよび断熱シート複合体

【課題】断熱シートの断熱効果の低下を抑制することができる断熱シートを得る。

【解決手段】この発明に係る断熱シート1は、内部に真空断熱材4aの入った複数個の真空断熱材個室4を表面に有し、真空断熱材個室4の周囲には複数個の貫通孔5が形成された、可撓性の金属ラミネートフィルムの真空断熱材個室シート2と、内部に気体7aの入った複数個の蓄気体個室7を表面に有した可撓性の断熱性フィルムの蓄気体個室シート3とを備え、蓄気体個室7が貫通孔5に挿入されて、蓄気体個室シート3と真空断熱材個室シート2とが重ねられている。

(もっと読む)

真空二重構造体の製造方法、排気装置および真空二重構造体

【課題】製品毎の断熱性能が安定した真空二重構造体を提供する。

【解決手段】第1金属製表面材(外側部材14)に凹部16を設けるとともに、凹部16の底に排気孔17を形成し、第1金属製表面材14における凹部16が窪む方向に、凹部16の底と所定の間隔をもって対向するように第2金属製表面材(内側部材11)を配設し、第1および第2金属製表面材14,11の間の空間19を、排気孔17から排気手段(33)によって排気し、第1金属製表面材14の凹部16および第2金属製表面材11の凹部16との対向位置に電極47,49を配置し、第1金属製表面材14の凹部16の底を、第2金属製表面材11に抵抗溶接によって接合して、排気孔17を封止する。

(もっと読む)

41 - 60 / 125

[ Back to top ]