Fターム[3J040EA30]の内容

ガスケットシール (13,554) | ガスケット単体の特徴的構造 (4,136) | 複数の部材よりなるもの (1,210) | シール面に垂直方向に積層したもの (425) | 複数のビード板を積層 (136) | ビードの方向が互に異なるものを含むもの (37)

Fターム[3J040EA30]に分類される特許

21 - 37 / 37

金属製ガスケット

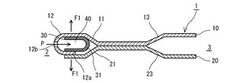

【課題】シール対象の流体の圧力を利用して、シール対象穴周りのシール性能を高めることができると共に、シール対象穴周りに面圧調整用部材を配置できて、高いシール面圧を発生できるシール性能と耐久性に優れた金属製ガスケットを提供する。

【解決手段】2枚以上の金属構成板10,20を有し、二つの部材の間に挟持してシールを行う金属製ガスケット1,1A〜1Fのシール対象穴2に面した部分に、断面が外周側に凸となるU字形状のリング30を、2枚の金属構成板10,20の間に配設すると共に、この2枚の金属構成板10,20の一方の金属構成板10のシール対象穴2部分を折り返して、この折り返し部12の端部12aを前記U字形状のリング30の外側に配置し、更に、この折り返し部12の一部に前記U字形状のリング30の内側とシール対象穴2とを連通させる連通穴12bを設けて構成する。

(もっと読む)

金属シリンダヘッドガスケット

金属ガスケットは、整列された流体運搬開口部を有する少なくとも2つの金属層を有する。金属層のうちの1つはキャリヤ層とアクティブ層とを含む。アクティブ層は、開口部に外接する、隆起した金属封止ビーズを有する。キャリヤ層とアクティブ層とは、少なくとも部分的に共面であり、面内において、キャリヤ層とアクティブ層との間の少なくとも1つのカットアウト領域により、互いから間隔を置かれる。カットアウト領域は、アクティブ層がキャリヤ層の面から移動して出ることを可能にし、したがって、アクティブ層は、組立ておよび使用中において、対向する表面間の封止係合に対して自己調整可能である。  (もっと読む)

(もっと読む)

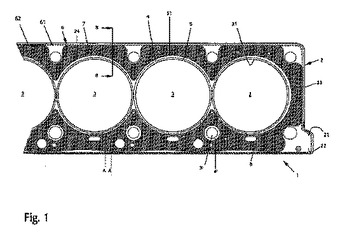

金属製平形ガスケット

本発明は、少なくとも1つの貫通開口部(3)が存在する、少なくとも1つのガスケット層(2)を備え、貫通開口部(3)は、弾性変形可能なシールエレメント(5)が存在するシール部(4)によって包囲されている、金属製平形ガスケットであって、ガスケット層(2)は、単一の貫通開口部を個別に包囲しない、少なくとも1つの弾性変形可能なシールまたは支持エレメント(7)を有する任意的な機能部(6)をさらに備えると共に、ガスケット層(2)の少なくとも一方の面(21, 22)で、シール部(4)と機能部(6)のほかに、その厚さがガスケット層(2)の原厚よりも大きくなるように、表面構造化がなされた部分(8)を備え、表面構造化部分(8)は、シール部(4)でも機能部(6)でもない複数の部分を被覆しており、該構造は、表面構造化部分(8)全体にわたって伸長し、1つの群を構成する実質的に平行な仮想直線上に、凹部(9)と凸部(10)を交互に配することにより形成される、金属製平形ガスケットを提供する。  (もっと読む)

(もっと読む)

金属ガスケット

【課題】簡易な構造によって燃焼室孔5周囲のシールとその他のシールとの最適化を図ることが可能な金属ガスケット1を提供する。

【解決手段】ガスケット1を1枚の基板2と2枚の副板3,4とから構成する。福板は、燃焼室孔5周りのみに設けると共に燃焼室孔側ビード13を形成する。また、基板2側に燃焼室側ビードよりも外周に配置される外周側ビード9を形成する。

(もっと読む)

金属積層形ガスケット

【課題】シリンダヘッドのリフトに対する追従性を1次シール部で確保するとともに、シール部の段差を1次〜3次シール部にかけて段階的に設定し、段差でシリンダヘッド及び/又はシリンダブロックに圧接痕ができることがなく、該部のシール性を確保する。

【解決手段】第1の金属板11の折り返し部11aに第2の金属板12と延長部13aを有する第3の金属板13aを挟着する。金属板11に金属板13の延長部13aと一部が重なる第4の金属板14を積層し、金属板13に重ならない範囲に第5の金属板15を積層する。金属板12における金属板11の折り返し部11aに挟着される範囲内にビード12aを設ける。3次シール部T3の合計厚さを2次シール部T2のそれより小さくし、2次シール部T2の合計厚さを1次シール部T1のそれより小さくして、1次〜3次シール部T1〜T3にかけて段階的に合計厚さが小さくなるシール部群を構成する。

(もっと読む)

シリンダヘッドガスケット

【課題】ストッパ部以外の部位での調整板のばたつきを抑えることができるシリンダヘッドガスケットを提供する。

【解決手段】シリンダヘッドガスケット20は、中間板31と、調整板32と、シリンダヘッド側ビード板33と、シリンダブロック側ビード板34とを積層してなる。シリンダヘッドガスケット20が接合面間に装着される前は、中間板31のストッパ部31aと調整板32の第1対向部32aの対向面同士の間に隙間Sが形成されている。また、中間板部31bと第2対向部32bの対向面同士の少なくとも一部が接触し、中間板部31bにビード33aが接触している。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダブロックのシリンダボア間に孔あけ加工すること無くシリンダボア間に冷却水を流通させて、エンジンの冷却効率を高めることができるシリンダヘッドガスケットを提供する。

【解決手段】複数のシリンダボア4と冷却水ボア6を備えたシリンダブロック3とシリンダヘッド2との間に介在して適用されるシリンダヘッドガスケット10において、前記シリンダボア4に対応するシリンダ孔14と、冷却水ボア6に対応する冷却水孔16と、隣合うシリンダ孔14の間に前記冷却水ボア6と連通する冷却水路26とを形成した基板11を備えることを特徴とする。

(もっと読む)

停止作動型シリンダ・ヘッド・ガスケット

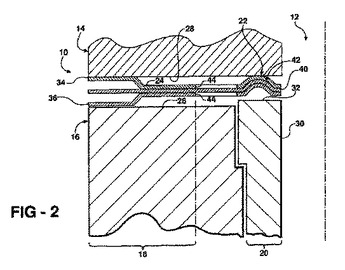

【課題】縁ストッパをなくし、最適化された縁ストッパ型ガスケットに可能であるより高い剛性を有する材料からビーズを形成することができるようにする、密封メカニズムを提供すること。

【解決手段】MLSガスケット120は、外側第1の周辺部210、上部第1のインサート面212および底部第1のインサート面214を有する第1のインサート層を含む燃焼密封インサートを含む。外側第1の周辺部210は、内側開口面によって囲まれる。第1のインサート層は、第1のインサート・ビーズ部220を含む。さらに、ガスケットは、上部第1の密封面170および底部第1の密封面172を有する第1の密封層を含む。底部第1の密封面170の一部分が、上部本体面160および上部第1のインサート面212のそれぞれと選択的に接触する。第1のインサート・ビーズ部220の圧縮が本体部140によって選択的に限定される。

(もっと読む)

ガスケット

【課題】積層板間の結合力が十分に確保されるとともに、優れた耐久性が得られるガスケットを提供する。

【解決手段】ガスケットは、燃焼室を取り囲むボア孔22が形成され、積層されたビード板20、シム板30およびビード板21を備える。ビード板20および21は、両者を互いに結合する切り込みかしめ部51を含む。ビード板20、シム板30およびビード板21は、これらの板材を互いに結合するエンボスかしめ部61を含む。切り込みかしめ部51は、ビード板20および21の表面に切れ目が生じるように形成され、ボア孔22から相対的に遠くに配設されている。エンボスかしめ部61は、ビード板20、シム板30およびビード板21の表面に切れ目が生じないように形成され、ボア孔22から相対的に近くに配設されている。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダブロックとシリンダヘッドとの間での開きに対する追従性を高めつつ、隣り合うガスケット基板間のずれを低減して安定したシール性を確保する。

【解決手段】シリンダヘッド側の第1ガスケット基板11と、シリンダブロック2側の第2ガスケット基板12と、ガスケット厚さを調整するシム15と、シリンダ3周縁部側の面圧を増加させる増圧板16とを備え、第1,第2ガスケット基板11,12には、シリンダ3周縁部側にフルビード11a,12aが膨出され、フルビード11a,12aよりも外側にハーフビード11b,12bが膨出されている。第1,第2ガスケット基板11,12のフルビード11a,12aは、それぞれ上下方向に対向する位置で互いのフルビード11a,12aの頂部11c,12c同士が向き合うように形成され、頂部11c,12c間にシム15と増圧板16が挟み込まれている。

(もっと読む)

平ガスケット、特にシリンダヘッドガスケット

【課題】支持要素の設計に際し設計技術者が支持要素の厚さや幅制限に左右されないものを提案する。

【解決手段】ばね鋼から成る第1のシートメタル層と延性鋼から成る第2のシートメタル層とからなり、第1の層にはシーリングビードが設けられ、第2の層には該層の端縁に連続する端縁領域に圧力を受容する支持要素として肥厚地帯が設けられる平ガスケットであって、この種の支持要素の設計可能性を向上させるため、支持要素は第2の層の端縁領域にスタンピングされて該端縁領域の自由端縁とほぼ平行に延びる第2の層に配設された少なくとも1つの伸長アーチによって形成され、該アーチが圧縮されることにより支持要素の金属体積は該支持要素と該支持要素に当接して第2の層の面と平行に延びる2つの接面との間に挟まれた空隙体積全体の少なくとも3倍であるように構成した平ガスケット。

(もっと読む)

グロメットを設けたガスケットの構造とそのガスケットの修正方法および装置

【課題】相手部品表面に疵をつけることや面圧が不均一になることがないように改良したガスケット、およびその不具合に対処するガスケットの修正方法とその手段を提供する。

【解決手段】ガスケット本体(2)の一面に接する平面部(6a)と穴部(B)内周に嵌る筒状部(6b)とよりなる板材成形品(6)を穴部(B)に挿入し、その筒状部(6b)の端面を先開き形状に拡径して押圧しガスケット本体(2)の他面側に圧着してグロメット(5)を成形し、さらにその押圧によって前記平面部(6a)側に生じた変形突出部(d)を球面状の工具(12)で押圧して平坦に成形する。

(もっと読む)

シリンダヘッドガスケット

【課題】シリンダブロックとシリンダヘッドとの間での開きに対する追従性を反燃焼室孔側においても向上させ得るシリンダヘッドガスケットを提供する。

【解決手段】シリンダヘッド側の第1ガスケット基板11と、シリンダブロック側の第2ガスケット基板12と、両ガスケット基板の間に介在させたインナー基板13と、インナー基板と第2ガスケット基板との間に介在させたシム14とを積層させて一体に形成する。第1ガスケット基板の燃焼室孔側にシリンダヘッド側へ膨出するフルビード部11aを、反燃焼室孔側にシリンダヘッド側へ膨出するハーフビード部11bをそれぞれ形成し、インナー基板の反燃焼室孔側にシリンダブロック側へ膨出するハーフビード部13bを形成し、第2ガスケット基板の燃焼室孔側にシリンダブロック側へ膨出するフルビード部12aを、反燃焼室孔側にシリンダヘッド側へ膨出するハーフビード部12bをそれぞれ形成する。

(もっと読む)

金属積層ガスケット

【課題】三層構造の金属積層ガスケットとして、これを構成する各プレートを外観的に容易に識別でき、かつプレートを誤って使用した場合に、これを容易に判別できて、誤組合せを防止でき、さらには組合せ状態において、中間プレートの正誤やビード成形の有無を容易に確認し判別できるようにする。

【解決手段】アッパープレート2及びアンダープレート3と、中間プレート4とを有する金属積層ガスケット1において、中間プレート4にはそれぞれ異なった位置で互いに反対側に向かって凸をなす2種の識別ビード4a及び4bを設け、アッパープレート2及びアンダープレート3には、識別ビード4a,4bのうち、当該プレートとの合わせ面側で凸をなしている識別ビードとの対応位置に、該識別ビードが嵌まり込み得る切欠き2a又は3aを設ける。

(もっと読む)

ガスケット

【課題】より確実に増厚部の面圧を均等にすることができるガスケットを提供する。

【解決手段】ガスケット10は、燃焼室孔1及びボルト孔2が開口した一対の基板10′,10′が上下に積層され、この基板10′,10′の間に副板10″及びシム板11が介装されている。そして、副板10″は燃焼室孔1周縁に、塑性変形可能な第2ビードBD2が延設されている。第2ビードBD2は、締め付け荷重の大きさに応じて変形するため、締め付け荷重が大きいところではガスケットの高さが低くなり、締め付け後には燃焼室孔1周縁の面圧が均一化される。

(もっと読む)

平形ガスケット、特にシリンダヘッドガスケット

燃焼室側の少なくとも1つの貫通孔(2)を備える、特に金属製の、少なくとも1つの支持部材(7)によって構成されており、貫通孔(2)は、一方で、貫通孔(2)と同心に延びるストッパ部材によって、他方で、貫通孔(2)と同心に延び、金属製の少なくとも1つの機能層に設けられ弾性的に作用する少なくとも1つのハーフビード(13,14)であって、支持部材(7)の材料厚さよりも厚く形成されたストッパ部材(12)上に直接摩擦結合して載っているハーフビードによって取り囲まれている、内燃機関用の平形ガスケット、特にシリンダヘッドガスケット。  (もっと読む)

(もっと読む)

シリンダヘッドガスケット

本発明はガスケットユニット10を具備するシリンダヘッドガスケットに関するものであり、ガスケットユニット10は少なくとも一つの貫通開口、特に燃焼室開口12と、少なくとも二つの相互作用するガスケット層18、20、22とを有しており、少なくとも二つの相互作用するガスケット層18、20、22の一方18、20は貫通開口を取り囲む可撓性ビード26、28を備えており、他方22はこの可撓性を制限する装置24を備えている。前記装置24は、対向する側面34、38に、交互の凹部30及び凸部32を有し、これにより凹部30が少なくとも部分的に凸部32の反対側に配置される。凹部30の少なくとも一部及び凸部32の少なくとも一部は、ガスケット層22の一方の側面34又は38の隣接する凹部30と凸部32との間に延びる傾斜した境界壁36を備える本質的に台形の横断面を有しており、両側面34、38の隣接して対向する境界壁36は、ガスケット層22のウェブ横断面SQ1の境界を定め、ウェブ横断面SQ1は両側面34、38の対向する凹部30の間で境界を定められるウェブ横断面SQ2より大きいか又は等しい。  (もっと読む)

(もっと読む)

21 - 37 / 37

[ Back to top ]