Fターム[3J044AA08]の内容

ピストン、ピストンリング、シリンダ (7,336) | 目的 (1,529) | 熱対策、熱適応 (257)

Fターム[3J044AA08]の下位に属するFターム

Fターム[3J044AA08]に分類される特許

21 - 40 / 93

ピストンのシール構造

【課題】カーボンスティックを防止できると共にブローバイガス量を低減できるピストンのシール構造を提供する。

【解決手段】

ピストン4のトップリング溝16を径方向外方に向かうにつれて拡幅するくさび状に形成し、トップリング溝16にキーストンリング18を揺動可能に設けたピストン4のシール構造において、キーストンリング18の内周側かつピストンスカート9側の面22に、トップリング溝16のピストンスカート9側の面25に当接する曲面部23を形成したものである。

(もっと読む)

ピストンの製造方法

【課題】本発明は、ピストンの製造方法に関し、空孔率が高く薄い断熱材をピストン頂面に設けることが可能なピストンの製造方法を提供することを目的とする。

【解決手段】多孔質断熱材の前駆体を調製する工程(第1工程)、前駆体からなる層を金属基材上に形成する工程(第2工程)、前駆体層と金属基材とを一体的に焼成し、金属基材上に多孔質断熱材の層を形成する工程(第3工程)、多孔質断熱材層が形成された金属基材と、ピストンの頂面部とを接合する工程(第4工程)と、を備えている。金属基材の耐熱温度は、ピストンの耐熱温度よりも高いことが好ましい。

(もっと読む)

シリンダライナ

【課題】表面構造体を有する外周面を備えたシリンダライナに関して、僅かな手間をかけるだけで製造でき、しかも信頼性の良い形状締結ならびにクランクケースに対するできるだけ高い熱伝達を保証し、ひいてはシリンダ内での均一な温度分布を保証するシリンダライナを提供する。

【解決手段】表面構造体12を有する外周面11が隆起部13,14を備え、隆起部13,14が、ベースの範囲に少なくとも1つの丸み付け部16を有し、隆起部の一部13が、少なくとも1つのアンダカット部15を有し、アンダカット部15を備えた2つの隆起部13の間に、アンダカット部15を有しない少なくとも1つの隆起部14が配置されている。

(もっと読む)

ピストン

【課題】シリンダ・ピストン機構におけるピストンの摩擦力をさらに低減することである。

【解決手段】ピストン14のスカート部18は、軸方向に垂直な面内における断面形状プロファイルが軸方向に沿って実質的に同じであり、その断面形状プロファイルは、シリンダボア12に対してスラスト方向及び反スラスト方向となる部分に予め定めた中央領域長さBの範囲で、予め定めた所定の中央部楕円度を有する中央領域と、各中央領域の両側の範囲で、中央楕円度よりも大きな楕円度の両側部楕円度を有する両側領域と、中央領域と両側領域とを接続し、中央領域との接続点においてシリンダボア12の内径との隙間が予め定めた中央接続部隙間を有し、両側領域との接続点においてシリンダボア12の内径との隙間が予め定めた両側接続部隙間C1を有する接続領域とを含む。

(もっと読む)

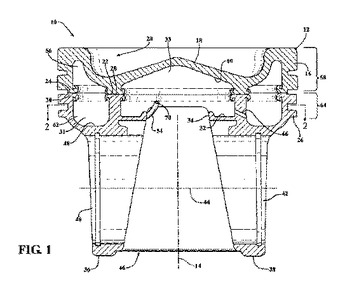

クラウン冷却ジェットを備えたピストン

ピストン(10,10′)は、上側燃焼ドーム(18,18′)を備えた上側クラウン部(16,16′)を有するピストン本体(12,12′)を含む。燃焼力は、上側燃焼ドーム(18,18′)に対して作用する。上側燃焼ドーム(18,18′)の下側は、アンダークラウン領域(60,60′)を含む。ピストン本体(12,12′)は、間隔をおいて離され連接棒に枢動可能に隣接するための1対のピンボス(36,38)を備えた下側クラウン部(26,26′)も含む。外側オイルギャラリー(31,31′)は、上側(16,16′)および下側クラウン部(26,26′)間に包含されるものとして形成される。外側オイルギャラリー(31,31′)は、オイル入口(50,50′)とオイル出口(52,52′)とを有する。管状のオイルジェット(54,54′)は、オイル出口(52,52′)と流体連通に取付けられ、オイルがピストン(16,16′)の往復直線運動中に吐出される場所であるアンダークラウン領域(60,60′)に向かって延在する。外側オイルギャラリー(33)からの冷却オイルは、オイルジェット(54,54′)によってアンダークラウン領域(60,60′)へ流されて、補助的な冷却を受動的に作動されるシステムにおいてもたらす。  (もっと読む)

(もっと読む)

エンジンのピストン

【課題】安価なコストで、応力歪みによる燃焼室口元の亀裂を防止することができるエンジンのピストンを提供する。

【解決手段】ピストン頂面2にエンジン3の燃焼室の一部をなすキャビティ4が形成されたピストン1において、上記キャビティ4の開口縁部と上記ピストン頂面2の外周縁部21との間の上記ピストン頂面2に、該ピストン頂面2に沿ったスキッシュガスGの流れを遅くするための複数の凹部5(6)を形成したものである。

(もっと読む)

エンジンまたはコンプレッサーのピストン用アルミニウム合金及びエンジンまたはコンプレッサーのピストンの鍛造方法

【課題】優れた鍛造性と、鍛造後の高温における優れた機械的特性とを備えるピストン用のアルミニウム合金及びピストンの鍛造方法を提供する。

【解決手段】アルミニウム合金は、7〜17重量%のSi、0.5〜3重量%のCu、0.4〜1.5重量%のMg、0.6〜1.2重量%のMn、0.8〜3重量%のNi、0.05〜0.3重量%のZr、0.15〜1.0重量%のFe、不可避的不純物を含むアルミニウム合金を、12〜50℃/秒の冷却速度で凝固させた鋳造体で、DASが2〜18μmである。0.01〜0.3重量%のTiを含んでもよく、0.01〜0.3重量%のSbまたは0.005〜0.1重量%のBeを含んでもよい。ピストンの鍛造方法は、前記鋳造体に対して、200〜240℃の温度で、20〜45%の加工率の予備加工を施して鍛造用アルミニウム合金素材を形成し、該鍛造用アルミニウム合金の再結晶温度を超える温度で鍛造加工を施す。

(もっと読む)

シリンダライナの製造方法

【課題】シリンダの温度が過度に低くなることを抑制することのできるシリンダライナの製造方法を提供する

【解決手段】アーク溶射を通じて皮膜5を外周面に形成するとともに、該アーク溶射に用いるワイヤの直径を0.8mm以上に設定した。

(もっと読む)

フェノール樹脂成形材料、およびブレーキピストン

【課題】圧縮強さ、耐熱性、耐摩耗性に優れ、寸法変化の異方性の小さいフェノール樹脂成形材料、及び当該フェノール樹脂成形材料を用いたブレーキピストンを提供する。

【解決手段】(A)フェノール樹脂、(B)ガラス繊維、(C)硅灰石、及び(D)無機充填材を必須成分として含有するフェノール樹脂成形材料であって、前記(B)ガラス繊維の平均繊維長0.1〜3.0mmあり、かつ、前記(B)ガラス繊維の含有量が、フェノール樹脂成形材料全体の1〜5重量%であることを特徴とするフェノール樹脂成形材料。

(もっと読む)

内燃機関用アルミニウム合金製ピストン

【課題】実用的な鋳造性、切削性を確保しながら、耐摩耗性、高温強度、耐熱性に優れた内燃機関用アルミニウム合金製ピストンを提供する。

【解決手段】 Si:14.5〜15wt%、Cu:3.0〜3.5wt%、Mg:0.8〜1.3wt%、Ni:2.0〜2.5wt%、Ti:0.05〜0.15wt%、P:0.009〜0.012wt%、残部が実質的にAlの過共晶組成を有するアルミニウム合金を用いて重力金型鋳造で内燃機関用ピストンを製造した。

(もっと読む)

シリンダブロック

【課題】エンジンの実働時に生じるシリンダの熱4次歪を、効果的に低減する。

【解決手段】シリンダブロック20は、端気筒のシリンダボア16Bの肉厚TBに対し、中気筒のシリンダボアの16Aの肉厚TAが、全体的に厚く形成されていることにより、ライナ鋳包み時のシリンダボア冷却工程中の中気筒16Aの剛性が、端気筒16Bと比較して高くなる。そして、中気筒の収縮力が端気筒の収縮力を上回り、中気筒に係るシリンダボアの形状が冷却完了時まで優先的に維持されることから、ボア間が凹むことによる、中気筒のライナの熱4次歪の発生が抑えられる。

(もっと読む)

ピストンリング

【課題】ピストンリングの相対する合口端面の突き当たり後も、焼付や折損の発生を防止でき、かつ、ガス漏れも低減できるピストンリングを提供する。

【解決手段】シリンダ2内に挿入された半径方向斜め合口のピストンリング4が、運転時の温度上昇で、相対する合口端面5,6が突き当たるように設定されているピストンリング4において、合口隙間9を外周側より内周側を大きく形成する。前記合口端面5,6に低摩擦係数表面処理を施すことが好ましい。

(もっと読む)

温度差発電装置

【課題】簡単な構成で漏洩防止を図れ、蒸発器や凝縮器などの構成を必要としない温度差発電装置を提供すること。

【解決手段】本発明の温度差発電装置は、高温側空間3と低温側空間4との間にピストン2を配置し、高温側空間3に封入する作動媒体の状態変化によってピストン2を動作させ、作動媒体として、低沸点のアンモニア水(アンモニア水溶液)又は低沸点のイオン性液体を用い、高温側空間3を下方に、低温側空間4を上方に配置したことを特徴とする。

(もっと読む)

エンジンブロック

【課題】エンジンの実働時に生じるシリンダの熱4次歪を、効果的に低減する。

【解決手段】本発明のエンジンブロック20は、隣接するシリンダ12のボア間が連結されたサイアミズ構造を有し、ウォータジャケットのボア間以外の部位に、冷却水をシリンダ壁から隔離するための隔離部材22が設けられている。そして、ウォータジャケット18のボア間に位置するシリンダ壁と冷却水との熱交換のみ積極的に行う一方、隔離部材22によって、ウォータジャケット18のボア間以外の部位におけるシリンダ壁と冷却水との熱交換効率を意図的に低下させる。よって、エンジン実同時におけるエンジンブロックのボア間とそれ以外の部位との温度差の拡大を防ぐことが可能となり、エンジンの実働時に生じるシリンダ12の熱4次歪を、効果的に低減することが可能となる。

(もっと読む)

シリンダライナおよびシリンダブロック

【課題】エンジン実働時におけるボア歪を抑制することができ、シリンダボアに対するピストンの摺動にともなうフリクションを低減させることができるシリンダライナを提供すること。

【解決手段】ブロック本体1aの鋳造時に鋳包まれることで、シリンダボア4を形成するシリンダライナ10であって、ライナ外周面11に、径方向外側に向けて突出する多数のスパイニ20(突起)を有し、スパイニ20の分布密度について、ライナ外周面11における、ヘッド取付面3側(上側)の部分の分布密度が、他側(下側)の部分に対して、相対的に低くなるように設定される調整と、スパイニ20のライナ外周面11からの突出長さについて、ライナ外周面11における、上側の部分に設けられるスパイニ20の突出長さが、下側の部分に設けられるスパイニ20の突出長さに対して、相対的に短くなるように設定される調整と、の少なくともいずれかの調整が行われている。

(もっと読む)

シリンダライナの製造方法及びシリンダライナ製造用金型

【課題】シリンダブロックとの密着力を部分的に向上させ、シリンダボア冷却能に分布を持たせることのできるシリンダライナを遠心鋳造のみにより製造すること。

【解決手段】シリンダライナ製造用金型11は、その内周の右側約半分の範囲13に、その内周に沿って円環状に形成された複数の溝部12を有する。遠心鋳造によるシリンダライナの製造方法は、(1)第1の工程で、製造用金型11を回転させながら、その内周の溝部12に溶融ハンダ16を鋳込む。(2)第2の工程では、製造用金型11を回転させながら内周全体に溶融アルミニウムを鋳込むと共に、先に鋳込まれたハンダの上から溶融アルミニウムを鋳込む。(3)第3の工程では、製造用金型11を2分割することで、鋳造されたシリンダライナ1を型抜きする。

(もっと読む)

ピストンリング

【課題】熱伝導性と耐熱へたり性に優れ、例えば内燃機関用のオイルリングやセカンドリングとして適用可能なピストンリングと、さらに優れた耐熱へたり性を備え、トップリングとしても適用可能なピストンリングを提供すること。

【解決手段】C、Si、Mn、Crを所定範囲で含有し、これら含有量から次式(1)及び(2)により算出されるパラメータA及びBの値がそれぞれ9.0以下及び10.8以上の調質鋼から成るピストンリングとする。特に、トップリング向けのピストンリングとしては、C、Mn、Cr含有量の下限値を高め、Si含有量の上限値を減じると共に、パラメータBの値を14.0以上とする。

A=8.8Si+1.6Mn+1.7Cr ・・・ (1)

B=36C+4.2Si+3.8Mn+4.5Cr・・・ (2)

(もっと読む)

内燃機関の2分割されたピストン

本発明は、内燃機関の2分割されたピストン(1)であって、ピストンベース体(2)とリングエレメント(3)とから成っており、該リングエレメント(3)が、リングエレメント(3)によって少なくとも部分的に形成されたピストンクラウン部(4)の半径方向内側に配置された、長さbを有する上部のはんだ接続部(23)と、半径方向外側で前記中央部(9)の上側に配置された、長さcを有する下部のはんだ接続部(24)とを介して、ピストンベース体(2)にはんだ付けされている形式のものに関する。圧力及び温度の作用を受けてピストン上部が変形するので、はんだ接続部(23,24)の強度を改善するために、前記リングエレメント(3)が、一方では前記ピストンクラウン部(4)の領域内で前記上部のはんだ接続部(23)の半径方向外側に、環状に延在する壁厚の薄い上部の壁部領域(49)を有し、他方では、前記ピストンリング部(5)と下部のはんだ接続部(24)との間に、環状に延在する壁厚の薄い下部の壁部領域(50)を有しており、前記壁厚の薄い壁部領域(49,50)の厚さ(a,d)寸法が前記はんだ接続部(23,24)の長さ(b,c)寸法よりも小さいことを特徴としている。  (もっと読む)

(もっと読む)

内燃機関

【課題】ピストンの温度を低減して、ピストンの耐久性を向上させることを目的とする。

【解決手段】本発明は、ピストンヘッド(62)にピストンピンボス(63)が結合したピストン(60)と、ピストンヘッド(62)とピストンピンボス(63)との結合部(69)をピストン冠面(61)上に投影したときに、その投影平面上の結合部(69a)を包含するように、ピストン冠面(61)に形成された断熱層(70)と、を備えたことを特徴とする。これにより、ピストン温度を低減して、ピストンの耐久性を向上させることができる。

(もっと読む)

圧力リング

【課題】 合口部の面圧上昇を抑制し、より高性能・高負荷のエンジンに対応した圧力リングの提供。

【解決手段】 略円形状の圧力リング1で、外周面3と内周面4と略円形状を半径方向に分断する一つの合口部2とを備え、内周面3側で合口部2端面を始端とする所定周長部分に亘り切欠部4aが形成され、切欠部4a以外の部分の半径方向厚さが2.0mm〜6.0mmの間であって切欠部4aでの半径方向の厚さが切欠部4a以外での半径方向の厚さに比較して小さく、切欠部4aは合口部2端面に向かって徐々に外周面3に近づく平面状を成し、合口部2端面での半径方向厚さが切欠部4a以外の部分での半径方向の厚さの0.2倍から0.5倍未満であり、切欠部4aは外周面3の中心軸回りの中心角26.5°から14°の間に亘って形成され、合口部2端面の半径方向厚さが増加に伴い中心角が減少する圧力リングを提供する。

(もっと読む)

21 - 40 / 93

[ Back to top ]