Fターム[3K107GG33]の内容

エレクトロルミネッセンス光源 (181,921) | 製造方法、装置 (15,131) | 製造装置 (2,308) | 乾式(蒸着、スパッターなど) (1,223) | マスク (424)

Fターム[3K107GG33]に分類される特許

341 - 360 / 424

成膜用マスク部材、および成膜用マスク部材の製造方法

【課題】長穴形状のマスク開口部を複数、梁部を間に挟んで並列させた場合でも、梁部の側面同士の貼り付きを防止することのできる成膜用マスク部材および該成膜用マスク部材の製造方法を提供すること。

【解決手段】成膜用マスク部材10は、ベース基板をなす矩形の支持基板30に、チップ20を複数、取り付けた構成を有しており、チップ20には、成膜パターンに対応する長孔形状のマスク開口部22が複数一定間隔で平行に並列した状態で形成されている。チップ20において、マスク開口部22で挟まれた梁部27の側面27aには、微小な凸部28が形成されている。このため、チップ20の製造工程などにおいて洗浄、乾燥を行なった場合でも、梁部27の側面27a同士が貼り付いて剥がれなくなるという事態を防止することができる。

(もっと読む)

可撓性基板への透明導電膜の形成装置、マスク部材、及び有機エレクトロルミネッセンス素子用透明導電膜樹脂基板

【課題】長尺の可撓性樹脂基板において、透明導電膜パターンのマスクパターニングの実現手段を提供することであり、可撓性樹脂基板において、透明導電膜パターン形成を連続的に行うことで、品質が高く、生産性が高いコストダウン可能な透明導電膜形成装置を提供することにある。また、これに用いるマスク部材、前記の形成装置により作製された有機EL用の透明導電膜樹脂基板を提供する。

【解決手段】真空槽1内を連続して搬送される長尺の可撓性樹脂基板上に、透明導電膜を形成する透明導電膜の形成装置において、可撓性樹脂基板2の搬送中に、パターン形成用のマスク部材を可撓性樹脂基板に密着し同期して移動させながら、マスク部材Mとの密着区間にて薄膜形成手段を用いてパターン成膜を行う透明導電膜の形成装置。

(もっと読む)

成膜用マスク部材、成膜用マスク部材の製造方法、マスク成膜方法、および成膜装置

【課題】被処理基板に薄膜を形成した後、被処理基板に成膜用マスク部材を接触する状態で重ねて成膜した場合でも、先に形成した薄膜の損傷や剥離に起因する不具合が発生することのない成膜用マスク部材、成膜用マスク部材の製造方法、マスク成膜方法、および成膜装置を提供すること。

【解決手段】マスク蒸着用の成膜用マスク部材10を製造する際、支持基板30に接合されたチップ20の基板接触面20aにプラズマを照射する。その際、導入ガスとしてフッ素系ガスを用いることにより、チップ20の基板接触面20aには撥水性が高いフッ素系重合膜が形成され、基板接触面20aの水に対する接触角が100°以上になる。従って、成膜用マスク部材10の基板接触面20aを被処理基板に対して重ね、この状態で蒸着を行った後、被処理基板から外しても、先に形成された薄膜に剥離などが発生しない。

(もっと読む)

表示装置及びその製造方法

【課題】製造上困難になる絵素のパターニング精度の問題を解決しつつ、より解像感の高い画像の表示を行うことができる表示装置を提供する。

【解決手段】表示面内の2方向に配置された複数の画素を有し、各画素は、赤色を発光する1つの絵素、緑色を発光する2つの絵素、青色を発光する1つの絵素、を有し、前記赤色を発光する絵素と前記青色を発光する絵素とが、前記2方向のいずれか1方向に一部重なるように配置されていて、かつ前記緑色を発光する2つの絵素が前記1方向に離間するように配置されている表示装置であって、前記1方向に隣り合う他の画素の絵素に対して、前記緑色を発光する絵素が互いに隣り合っており、かつ前記赤色を発光する絵素は前記青色を発光する絵素と互いに隣り合っており、前記画素と前記2方向の他の方向に隣り合う他の画素は、前記絵素が前記画素と同様に配置されている。

(もっと読む)

成膜用マスクおよび成膜用マスクの製造方法

【課題】被処理基板に薄膜を形成した後、被処理基板に成膜用マスクを重ねて成膜した場合でも、先に形成した薄膜の損傷や剥離に起因する不具合が発生することのない成膜用マスクおよびその製造方法を提供する。

【解決手段】被処理基板の下面に成膜用マスクのチップ20の一方面20xを重ねた状態で、薄膜パターン260cを形成する。次に、成膜用マスクをずらし、薄膜パターン260cに対してマスク開口部22が長手方向で隣接するように、被処理基板の下面に成膜用マスクのチップ20を重ね、薄膜パターン260cの延長線上に薄膜パターン260dを形成する。その際、先に形成した薄膜パターン260cは、チップ20の溝状凹部26bの内部に位置し、チップ20とは接触しないため、薄膜パターン260cが損傷せず、成膜用マスクを外す際に薄膜パターン260cが剥離することもない。

(もっと読む)

成膜用精密マスク及びその製造方法、エレクトロルミネッセンス表示装置及びその製造方法、電子機器

【課題】有機EL表示装置の発光層等の蒸着のときにガラス基板との位置合わせが容易で、また強度が十分で正確な蒸着パターンの形成ができる成膜用精密マスクを提供する。更に、このような成膜用精密マスクを簡単かつ確実に製造する方法、有機EL表示装置及びその製造方法、有機EL表示装置を備えた電子機器を提供する。

【解決手段】平行に所定の間隔をもって配置され、複数の第1の開口部2を形成する第1の梁3と、第1の梁3の上に当該第1の梁3に交差して配置され、複数の第2の開口部4を形成する1又は複数の第2の梁5とを備え、第1の梁3と第2の梁5とは交差部分で連結されているものである。

(もっと読む)

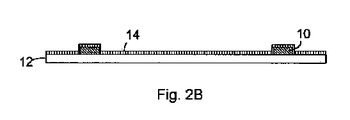

ガラスパッケージをシールするマスクの製造方法

ガラス基板にペーストを付与し、基板およびペースト上に金属層を付与し、ペーストおよび金属層の一部を除去する各工程を有してなる、ガラスエンベロープをシールするフリット用のマスクの製造方法を提供する。例えば、ペーストは、ガラスフリットであってもよい。  (もっと読む)

(もっと読む)

蒸着用マスクの製造方法および蒸着用マスク

【課題】マスク開口部が形成されたチップが支持基板上に接合された蒸着用マスクを用いる場合に成膜コストを低減することのできる蒸着用マスクの製造方法、およびかかる製造方法の実施に適した蒸着用マスクを提供すること。

【解決手段】蒸着用マスク10は、ベース基板をなす矩形の支持基板30に、複数のチップ20を複数、取り付けた構成を有しており、チップ側接合面28に凹凸28aが形成されている。このため、ウエットプロセスに晒された蒸着用マスク10であっても、接着剤で接合されていない領域でチップ20と支持基板30とが強固に貼り付くという事態が発生しない。このため、チップ20を支持基板30から容易に剥がして支持基板30を回収し、回収した支持基板30を用いて再度、蒸着用マスク10を製造することができる。

(もっと読む)

蒸着マスクおよび蒸着マスクの製造方法

【課題】大型化した場合でも、自重による下方の撓みを解消することのできる蒸着マスクおよび蒸着マスクの製造方法を提供する。

【解決手段】蒸着マスク10は、支持基板30に複数のチップ20を取り付けた構成を有している。支持基板30は、熱膨張係数が大きな第1の板材30Aと熱膨張係数が小さな第2の板材30Bとが接合された積層基板30Cからなる。常温ではフラットであるが、蒸着時の輻射熱により加熱されると、積層基板30Cのバイモルフ効果により中央部分が上方に撓む。それ故、蒸着時、蒸着マスク10の自重による下方への撓みは、支持基板30(積層基板30C)の熱変形により吸収され、蒸着マスク10の中央部分が自重により下方に撓むことを防止することができる。

(もっと読む)

有機ELディスプレイの製造方法および製造装置

【課題】有機ELディスプレイの製造において、マスクと基板とを位置合わせした後の位置ずれを抑制し、有機発光素子の有機化合物層を高解像度でパターン成膜する。

【解決手段】成膜室1の内部において、マスク14と基板20との位置合わせを行い、続いて、基板20と相対的に蒸着源11を移動させて有機化合物層の成膜を行う。成膜室1内には、マスク14を支持するマスク支持台12と、マスク14と基板20との位置合わせを行い、密着させた後に、蒸着源11と干渉しない位置にマスク支持台12を移動させるためのマスク支持台移動機構13と、が設けられる。成膜後には、マスク支持台12上にて、基板20とマスク14の密着状態を解除する。

(もっと読む)

蒸着用マスク、マスク蒸着法、および有機エレクトロルミネッセンス装置の製造方法

【課題】1回の蒸着工程により、被成膜領域毎に異なる膜厚の薄膜を形成することのできる蒸着用マスク、マスク蒸着法、および有機エレクトロルミネッセンス装置の製造方法を提供すること。

【解決手段】素子基板2に蒸着用マスク31を重ねて蒸着を行い、素子基板2において、蒸着用マスク31に形成されているマスク開口部32に対応する領域に薄膜を形成する。その際、マスク開口部32(R)、32(G)、32(B)では、出側開口322の面積に対する入側開口321の面積の比率を相違させてあるので、1回の蒸着工程を行なうだけで、比率が大きいマスク開口部32(R)に対応する領域には膜厚の厚い電子注入輸送層7を形成でき、比率が小さいマスク開口部32(B)に対応する領域には膜厚の薄い電子注入輸送層7を形成することができる。

(もっと読む)

蒸着用マスクおよび蒸着用マスクの製造方法

【課題】長穴形状のマスク開口部を複数、梁部を間に挟んで並列させた場合でも、梁部の側面同士の貼りつきを防止することのできる蒸着用マスクおよび該蒸着用マスクの製造方法を提供すること。

【解決手段】蒸着用マスク10は、ベース基板をなす矩形の支持基板30に、複数のチップ20を複数、取り付けた構成を有しており、チップ20には、成膜パターンに対応する長孔形状のマスク開口部22が複数一定間隔で平行に並列した状態で形成されている。チップ20において、マスク開口部22で挟まれた梁部27の側面27aには、微細な凹凸27bが形成されている。このため、チップ20の製造過程で乾燥工程を行なった際、梁部27の側面27a同士が貼り付いて剥がれなくなる事態を防止することができる。

(もっと読む)

有機EL素子の製造方法および成膜用マスク

【課題】ガラス基板とマスクが最初に接触する領域を制御し、ガラス基板とマスクを密着させる工程での位置ずれを抑制する。

【解決手段】マスク1は、ガラス基板10にマスク成膜するための複数の蒸気通孔からなるパターンを有するマスク部3と、マスク部3を固定支持するフレーム2と、を備える。マスク1の、ガラス基板10と対向する面側には、マスク部3の外周に沿った外側フレーム部2bの中央部に位置するように一対の凹み4を形成しておく。一対の凹み4は、マスク1とガラス基板10とを密着させる工程において、自重によって撓んだガラス基板10の両端部が外側フレーム部2bに干渉して位置ずれが発生するのを防ぐ。

(もっと読む)

有機層堆積

基板上に1つまたは複数の有機層を堆積する方法であって、前記層をコーティングしたスタンプ堆積面を前記基板と接触させることにより、前記1つの層または複数の層を前記スタンプの前記堆積面から前記基板に転写させるステップと、(i)ポリマーを可塑剤と接触させるステップおよび(ii)前記基板およびまたはスタンプを加熱して共形接触および均一な層転写に好都合な条件を創出するステップのいずれかまたは両方のステップと、を備えることを特徴とする方法。 (もっと読む)

基板の連続成膜搬送装置

【課題】マスクの取り付け及び成膜と、成膜された基板の搬送工程を連続させる連続成膜搬送装置を提供する。

【解決手段】連続成膜搬送装置1は、成膜用の複数のマスク穴21が所定の間隔をおいて形成され、基板10が載置される一方の面を有する搬送用ベルト20と、一方の面と反対側の面側に設置される成膜機構30と、搬送用ベルト20を移動させるモータ40とを含む。各マスク穴21は、搬送用ベルト20における各マスク穴21の外周辺縁が基板10と重なるように基板10と比べて小さい面積を有する。成膜機構30は、マスク穴21のいずれかが所定の位置に位置したときに、マスク穴21のいずれかの上に配置される基板10を成膜する。

(もっと読む)

有機EL表示装置および有機EL表示装置の製造方法

【課題】絶縁膜に水分が残存することを抑制した有機EL表示装置を提供する。

【解決手段】有機EL表示装置は、ガラス基板1と、ガラス基板1の上側に配置された平坦化膜8aとを備える。平坦化膜8aの表面に配置された複数の陽極9を備える。陽極9の表面に配置された複数の有機EL層11を備える。平坦化膜8aは、複数の有機EL層11が配置されている領域の外側の領域において、少なくとも一部の表面に凹凸61が形成されている。

(もっと読む)

マスク装置とマスク装置の製造方法及びこれを用いた有機電界発光表示装置の製造方法

【課題】マスクを製造するに際して、圧延方向とストライプ長手方向とが同一である開口領域を形成することによって、大型分割マスクを製作することができると共に、マスクの信頼性を向上させることができるマスクとマスクの製造方法及びこれを用いた有機電界発光表示装置の製造方法を提供する。

【解決手段】本発明に係るマスクは、マスク上に形成された1つまたは複数のマスクアラインメントマークと、前記マスク上に形成され、且つ蒸着物を遮断する遮断領域と、前記マスク上に形成され、且つ前記蒸着物が通過する開口領域と、を備え、前記1つまたは複数のマスクアラインメントマークは、前記開口領域の外側に形成され、前記開口領域の形状は、ストライプ形状であり、前記マスク基板の圧延方向と前記ストライプ形状の長手方向とが同一である。

(もっと読む)

有機電界発光表示装置及びその製造方法

【課題】メタルマスクを使用せずに、発光材料蒸着補助物体を利用することにより、安価で、高性能で、かつ高い歩留まりで多色カラー表示を実現することができる有機電界発光表示装置及びその製造方法を得る。

【解決手段】ゲート線と信号線の交差地点に形成された有機電界発光ダイオードを設けた有機電界発光表示装置であって、基板10上に形成され、前記有機電界発光ダイオードの有機発光層を蒸着して形成するための、複数の三角形の開口部20a、及び前記開口部20aに連なる複数の多角錐状の穴を有する発光材料蒸着補助物体20と、前記基板10かつ前記発光材料蒸着補助物体20の多角錐状の穴内に形成された前記有機電界発光ダイオードの有機発光層とを設けた。

(もっと読む)

マスク蒸着法、有機エレクトロルミネッセンス装置の製造方法、およびマスク蒸着装置

【課題】蒸着マスクを介して被処理基板に成膜する際にスプラッシュが発生した場合でも、粒子状欠陥のない薄膜を成膜することのでき、かつ、マスク開口部に目詰まりの発生しないマスク蒸着法、有機エレクトロルミネッセンス装置の製造方法、およびマスク蒸着装置を提供する。

【解決手段】被処理基板20に対する成膜パターンに対応するマスク開口部310が形成された蒸着用マスク31を被処理基板20の被成膜面側に重ね、蒸着源12の側から供給された成膜材料流をマスク開口部310を介して被成膜面に供給する。その際、蒸着用マスク31と蒸着源12との間には、成膜材料流が通過可能かつマスク開口部310より開口幅の狭いフィルタ開口部410を備えたスプラッシュ粒子捕捉用フィルタ41を配置する。

(もっと読む)

真空蒸着装置および真空蒸着方法

【課題】有機エレクトロルミネッセンス材料の利用効率を向上させ、基板の中央部における膜厚ムラを低減する。

【解決手段】基板Wの両端に沿って2つの蒸着源10を移動機構20によってそれぞれ移動させながら、有機エレクトロルミネッセンス材料を蒸着する。基板Wの中央部の膜厚が薄くなるのを防ぎ、かつ、基板Wの端部における材料の利用効率を向上させるために、角度変更手段23によって、基板Wの中央に向かって角度θだけ各蒸着源10を傾けて移動させる。また、昇降手段22によって蒸着源10を昇降させてもよい。

(もっと読む)

341 - 360 / 424

[ Back to top ]