Fターム[4E002AA04]の内容

Fターム[4E002AA04]に分類される特許

1 - 20 / 34

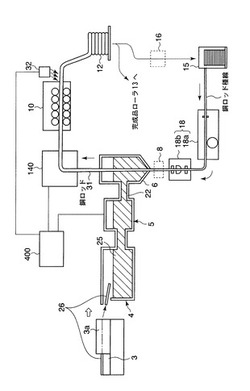

無酸素銅ロッドの製造方法

【課題】低酸素含有量でかつ銅線材が互いに接触状態が持続しても粘着しない銅ロッドを実現する無酸素銅ロッドの製造方法を提供する。

【解決手段】一本の種線を、銅の溶湯を保持する保持炉5に連通する付着室6を通過させ、溶湯を銅ロッド種線の表面に付着させて大径の銅ロッド31を形成する。銅ロッドに順に冷却、熱間圧延、再冷却、巻取り工程を施して無酸素銅ロッドが完成する。溶湯を保温する保持炉の温度は1140℃〜1180℃、溶湯を付着された銅ロッドの、冷却後に熱間圧延工程に入る前の温度は600℃〜800℃、巻取り時の温度は室温より高く且つ100℃より低い。これにより、酸素含有量が2ppm〜10ppmという高品質の銅線材を製造できる。また、特定の酸化被膜を形成することで、その後の巻き取り時の焼鈍工程において、線材が互いに粘着することを抑制する。

(もっと読む)

圧延製品の製造方法および製造プラント

【課題】薄型スラブの技術により、鋳造鋼の全ての品質の製造を可能とするプラントの配置を提供するとともに、小規模のメンテナンス、ロールの交換および/または事故のための長い中断をしないで管理することが可能な圧延方法及びその設備を提供する。

【解決手段】30〜140mmの厚みの薄型スラブに鋳造される全ての品質の鋼材が用いられ、0.7〜20mmの間で変化する厚みの帯状板を得るための圧延ライン10であって、連続鋳造機11と、均質化および必要に応じて加熱を行うトンネル炉15と、荒削りトレイン18a、18b、18cと、急加熱ユニット20と、仕上げトレイン21a〜21eとを備え、荒削りトレインと仕上げトレインを形成するスタンドの数が、前記製品の厚みと薄型スラブの速度との関数として計算され、コイル−トゥ−コイル、準エンドレスまたはエンドレスの3つのモードのうちから1つを選択できる。

(もっと読む)

大断面鋼材の製造方法

【課題】

大断面丸鋼の製造において、1)連続鋳造スラブを素材とし、2)水圧プレスにより低コストで成形する。3)ESR鋼塊に代替可能とする。

【解決手段】

スラブ側面を熱間で水圧プレスにより圧下して断面を円に成形する際、該スラブを延伸拘束枠内で圧下することにより圧下歪みを全量拡幅歪みに移行させ、断面減少の無い加工を施す。圧下に伴う圧下方向の挫屈、軸方向の挫屈を防止するため該枠内に挫屈拘束ガードを設ける。スラブの製造には凝固組織が主に柱状晶から成る真空中空鋳片を圧接圧延して中実材とする連続鋳造方法を採用するとESR鋼塊と同様の均質性があり且つ該鋼塊よりも大断面の鋼材が製造可能になる。

(もっと読む)

マグネシウム合金圧延板の矯正方法および矯正機、マグネシウム合金圧延板の製造方法

【課題】 歩留まり良くマグネシウム合金圧延板の製造を可能とする矯正方法、矯正機を提供する。

【解決手段】

コイル形状のマグネシウム合金の圧延板を繰り出し可能に準備するサプライ準備工程と、繰り出された圧延板を加熱した状態で複数のロールにより矯正する温間矯正工程と、前記矯正された板材を巻き取る巻き取り工程とを有するマグネシウム合金の矯正方法であって、前記温間矯正工程の前に、前記繰り出された圧延板の両側端部を連続的に裁断する端部除去工程を備えるようにした。

(もっと読む)

優れた生産性と溶接性を兼ね備えた、PWHT後の落重特性に優れた高強度厚鋼板およびその製造方法

【課題】優れた生産性と溶接性をもつ、PWHT後の落重特性に優れたTS580MPa超級の高強度厚鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.04〜0.08%、Si:0.05〜0.6%、Mn:1.2〜2.0%、P、S、Al:0.01〜0.05%、Cu:0.01〜0.50%、Ni:0.05〜0.60%、Cr:0.01〜0.50%、Mo:0.05〜0.40%、V:0.01〜0.1%、N:0.0010〜0.0040%、Pcm:0.22以下、焼入れ性指数(DI値):40〜100、Y値:1.20〜1.50、残部Feおよび不可避的不純物で、ミクロ組織が焼もどしベイナイトおよび/または焼もどしマルテンサイト組織である鋼板。焼入れ性指数(DI値):DI=8√C×(1+0.64Si)×(1+4.1Mn)×(1+0.27Cu)×(1+0.52Ni)×(1+2.33Cr)×(1+3.14Mo)、Y値:Y=Cr+2Mo+10V

(もっと読む)

半軟化温度の低い銅荒引線の製造方法、銅線の製造方法及び銅線

【課題】Sとの親和力が大きな金属を添加する必要がなく、また、原料銅に高価な無酸素銅を使用する必要がなく、銅材料の軟化温度を十分に低下させることができる、工業的に極めて有利な半軟化温度の低い銅荒引線の製造方法、銅線の製造方法及び銅線を提供すること。

【解決手段】原料銅2を溶解して得た銅の溶湯を連続鋳造圧延して銅荒引線15を製造する方法において、溶湯中に含有する酸素及び硫黄について酸素濃度を20ppm以下、硫黄濃度を6ppm以下に夫々調整し、前記により調整された銅の溶湯を1120℃以下の鋳造温度で連続鋳造し、引き続き前記により得られた鋳造バー12を850℃〜550℃の温度範囲(圧延開始温度850℃、圧延終了温度550℃)で熱間圧延する。

(もっと読む)

金属から成るストリップを製造するための方法とこの方法を実施するための生産装置

鋳造されたストリップが、粗ストリップとして、まず、保護ガス下にある組織を均質化するための第1のプロセスを通過し、次いで、粗ストリップが、その後に肉厚リダクションのための圧延プロセスを受ける前に、少なくとも1つの別の熱処理を受ける、熱間圧延された金属から成るストリップを製造するための方法及び生産装置において、肉厚リダクションの後、粗ストリップが、最後に分離装置を通過し、仕上げ圧延された熱間ストリップとして後続の粗ストリップから分離される前に、均質化もしくは組織構造の再結晶化をするための第2のプロセスを通過する。 (もっと読む)

熱間圧延機の板幅制御装置およびその制御方法

【課題】熱間圧延において、簡易な計算で高精度な仕上げ板幅制御を実現する。

【解決手段】熱間圧延機の板幅制御装置は、スラブ156の幅および圧延過程と圧延後の被圧延材157の板幅の関係を格納する板幅予測モデル115と、スラブ156の幅の指示値と熱間圧延機150から取り込んだスラブ156に関する圧延情報とから、板幅予測モデル115を用いて仕上げ圧延機155で圧延された後の被圧延材157の板幅を推定する板幅推定手段102と、直近に圧延された被圧延材157について、板幅推定手段102の推定結果と圧延後の被圧延材157の板幅実測値の偏差を蓄積する板幅偏差蓄積手段104と、板幅偏差蓄積手段104の内容を基に次回圧延される圧延後の被圧延材157の板幅の目標値を補正する適応手段105と、該適応手段105により補正された板幅の目標値を用いた演算でエッジャ151への制御指令を算出して出力するプリセット制御手段101とを備える。

(もっと読む)

銅合金線材の製造方法、銅合金線材および銅合金線材の製造装置

【課題】析出強化型銅合金線材(例えばコルソン系合金線材)の製造速度を高くし、コストが大幅に低減できる製造方法、その方法で製造された銅合金線材およびその製造装置を提供する。

【解決手段】析出強化型の銅合金の溶銅中に銅合金の種線を浸漬させて鋳塊を得る鋳造工程と、該鋳造工程により得られた前記鋳塊を圧延する圧延工程とを連続的に行う連続鋳造圧延工程により銅合金線材を得る銅合金線材の製造方法であって、前記圧延工程の中間または前記圧延工程の直後における前記銅合金線材を焼入れ処理する銅合金線材の製造方法、銅合金線材およびその製造装置を提供する。

(もっと読む)

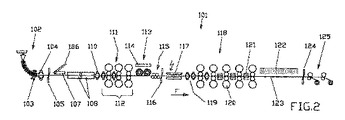

連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備

【課題】柔軟な作動種類の交換を許容し、それにもかかわらず比較的に短く構成する装備を創作すること。

【解決手段】この発明は、鋳造機(2、102、202)、予備スタンドグループ(7、111、211)と仕上げスタンドグループ(12、118、218)を備えて、選択的に連続作動、半連続作動とバッチ作動用のコンパクト柔軟連続ストリップ生産装備(1、101、201、301、401)に関し、バッチ作動或いは半連続的作動には、コイル貯蔵器(8、113、213、501)がテーブルロールに一体化されて、このテーブルロールが予備スタンドから来る予備ストリップ或いはブルームを貯蔵し、連続的作動の場合にコイル貯蔵器が作動されない。コイル貯蔵器(8、113、213、501)は、予備ストリップ或いはブルーム増加した収容容量のために、一つのコイルには二つ、三つ或いはそれ以上の予備ストリップ或いはブルームがジャンボコイルに巻上げられ得るように敷設されている。  (もっと読む)

(もっと読む)

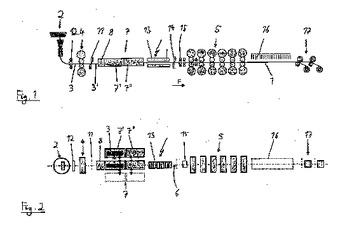

鋳造圧延により金属ストリップを製造する方法と装置

【課題】方法と装置の柔軟性を高める可能とする種類の方法を前進させるか、或いは適切な装置を創作すること。

【解決手段】この発明は、まず最初に鋳造機(2)では薄いブルーム(3)が鋳造されて、このブルームが鋳造過程の一次熱の利用の下で引き続いて少なくとも一つの圧延路(4、5)において圧延されて、第一稼働種類では鋳造機(2)と少なくとも一つの圧延路(4、5)との直接連結によって金属ストリップ(1)の連続的製造が行われ(無端圧延)、第二稼働種類では少なくとも一つの圧延路(4、5)から鋳造機(2)を離脱することによって金属ストリップ(1)の不連続的製造が行われる(バッチ稼働)、鋳造圧延によって金属ストリップ(1)を製造する方法に関する。装備の柔軟性を高めるために、この発明は、方法により、ベルト搬送方向(F)において鋳造機(2)の後部で鋳造されたブルーム(3)或いは予備ストリップ(3’)が主輸送ライン(6)から金属ストリップ(1)の不連続的製造の移行の際に引き出されて、貯蔵され、後で再び主輸送ライン(6)に輸送されていて、引き出されたブルーム(3)或いは予備ストリップ(3’)が戻り輸送前に主輸送ライン(6)で所望温度にもたらされるか、或いは所望温度に維持されることを企図する。さらに、この発明は、鋳造圧延によって金属ストリップ(1)を製造する装置に関する。  (もっと読む)

(もっと読む)

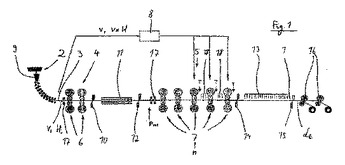

鋼から形成されたストリップを製造する方法

【課題】連続仕上げ処理が鋳造−圧延の際に確保され得るので、量的に僅かな値のストリップの割合が高い装備自由使用性で出来るだけ僅かなままである方法を提供すること。

【解決手段】この発明は、まず最初に鋳造機(2)にてスラブ(3)が鋳造され、スラブ(3)が鋳造機(2)を鋳造速度(v)で付与スラブ厚さ(H)で去り、スラブ(3)が少なくとも一つの圧延路(4、5)に引き続いて多数の圧延スタンド(6、7)でストリップ(1)に圧延されて、ストリップ(1)が最終圧延スタンド(6、7)の後部で最終厚(dE )を有し、鋼製のストリップ(1)を製造する方法に関する。最適加工条件を正確に得るために或いは期待されていない成果を実現できるために、この発明は方法工程a乃至dを備えていて;

a)作用圧延スタンド(7)の異なった数(n)と異なった端厚のために、鋳造速度(v)或いは鋳造速度とスラブ厚さ(v×H)の積として或いはストリップ速度とストリップ厚さの積としての質量流と、変形処理に参加するストリップ(1)を圧延する最終圧延スタンド(7)の後のストリップ温度(T)との間で機械制御部(8)に機能関係を保管し、

b)鋳造速度(v)或いは質量流(v×H)を検出するか、或いは予め設定して、検出値を機械制御部(8)に供給し、

c)機械制御部(8)における工程aにより記憶された機能経過に基づく圧延路において作動圧延スタンドの最適数とそれによる圧延可能な端厚と厚さ減少を自動的に検出し、付与鋳造速度(v)の際に或いは付与質量流(v×H)の際に最終作用圧延スタンド(7)の後の所望ストリップ温度(T)を達成させ、

d)場合によっては圧延路(5)の圧延スタンド(7)の数を配置させて、工程cにより検出された数の圧延スタンド(7)のみが作動する。  (もっと読む)

(もっと読む)

塑性加工部材の製造方法

【課題】連続鋳造圧延法で製造したアルミニウム合金材にプレス加工や鍛造加工等の塑性加工を施したときの表面の割れや皺の発生を抑制する。

【解決手段】アルミニウム合金材を用いて塑性加工部材10を製造する方法は、アルミニウム合金材を連続鋳造圧延する連続鋳造圧延工程と、この連続鋳造圧延工程を経たアルミニウム合金材に連続鋳造圧延工程で加えられた加工歪を低減する加熱処理を施す加熱処理工程と、この加熱処理工程を経たアルミニウム合金材に溶体化処理を施す溶体化処理工程と、この溶体化処理工程を経たアルミニウム合金材に塑性加工を施す塑性加工工程と、この塑性加工工程を経たアルミニウム合金材に時効処理を施す時効処理工程とを備える。

(もっと読む)

珪素鋼又は多相鋼から成るストリップを熱間圧延するための方法及び装置

本発明は、珪素鋼、特に方向性珪素鋼及び多相鋼から成るストリップ(1)を製造するための方法であって、まず、鋳造機(2)でスラブ(3)が鋳造され、次に、このスラブが、少なくとも1つの圧延路(4、5)でストリップ(1)に圧延され、かつ、この少なくとも1つの圧延路(4、5)の前及び/又は後に、少なくとも1つの炉(6、7)内でスラブ(3)の加熱が行われる方法に関する。方向性珪素鋼又は多相鋼の品質及び製造可能性を向上させるために、本発明では、スラブ(3)が鋳造機(2)の後及び粗圧延路(4)の前において第1の炉(6)内で粗圧延温度(T1)へと加熱されるか、又は、第1の炉(6)を用いず、鋳造熱が利用されて、スラブ(3)が粗圧延路(4)へ達すること、その後、スラブ(3)が粗圧延路(4)で圧延されること、さらに、スラブが粗圧延路(4)の背後において第2の炉(7)内で粗圧延温度(T1)よりも高い所定の温度(T2)へと加熱されること、及び、その後、スラブ(3)が仕上げ圧延路(5)において最終的なストリップ厚さに圧延されることが提案されている。  (もっと読む)

(もっと読む)

効率的且省エネルギーな帯鋼連続鋳造及び連続圧延プロセス

本発明は、効率的且つ省エネな帯鋼連続鋳造及び連続圧延プロセスを提供するものであり、鋳造ビレットの連続鋳造、切断、鋳造ビレットのローラコンベアによる加熱炉までの運搬、鋳造ビレットの加熱、ビレットのデスケーリング、粗圧延、クロップエンディング、仕上げ圧延デスケーリング、仕上げ圧延、冷却、巻取りを備え、連続鋳造工程に少なくとも二つのカストストランドが設けられ、鋳造ビレットを加熱するために少なくとも二台の加熱炉が設けられ、圧延ラインを中心線としてずれて配置される。本発明は、圧延ライン設備配置の最適化により、連続鋳造スラブの潜熱を最大限に利用して、ホットチャージング温度が最も高くなり、工程のエネルギー消費が比較的低くなり、生産ラインを柔軟化させ、薄いスラブ連続鋳造及び連続圧延によっては実現できなかった四つのストランドを一つのラインに合流して同じ温度の高温で直接入れて連続圧延することが実現され、連続鋳造機とロール機との生産能力は高く合わされ、圧延機の生産能力が最大限に発揮でき、単位コストが低くなり、生産ラインが短くなり、敷地も少なくなり、投資が低くなり、カタログにある各種鋼と規格の生産に対応でき、薄くて広い高強度の品種のものが安定して生産でき、製品カバー率が大きくなり、製品表面品質が良くなり、付加価値が高くなり、経済利益が高くなる。  (もっと読む)

(もっと読む)

ボロンミクロ合金化多相鋼からフラット鋼生成物を製造する方法

本発明は、高張力フラット鋼生成物を、少ない労力で、幾何学的寸法の広い範囲で、製造する方法に関する。このために、本発明によると、以下の組成(重量%で表示)

C: 0.08 〜 0.12%

Mn: 1.70 〜 2.00%

P: ≦ 0.030%

S: ≦ 0.004%

Si: ≦ 0.20%

Al: 0.01 〜 0.06%

N: ≦ 0.0060%

Cr: 0.20 〜 0.50%

Ti: 0.010 〜 0.050%

B: 0.0010 〜 0.0045%

残余鉄及び不可避の不純物

を有し、そして、多相組織を形成する鋼を、厚さ1〜4mmを有する鋳造ストリップへ鋳造して;

800〜1100℃の範囲にある最終熱間圧延温度、20%を超える変形度で、前記鋳造ストリップを連続圧延中にインラインで、0.5〜3.2mmの範囲にある厚さを有する熱間圧延ストリップへ熱間圧延して;

前記熱間圧延ストリップを、250〜570℃の範囲にある巻き取り温度で巻き取り;そして、

5%の最小破断伸びA80での、800MPaの最小引張強さRmを有する熱間圧延ストリップを得る。

(もっと読む)

複合相ミクロ組織を形成する鋼からフラット鋼生成物を製造する方法

本発明は、高張力フラット鋼生成物を、少ない労力で、幾何学的寸法の広い範囲で、製造する方法に関する。このために、本発明によると、以下の組成(重量%で表示)

C: 0.08 〜 0.11%

Mn: 1.00 〜 1.30%

P: ≦ 0.030%

S: ≦ 0.004%

Si: 0.60 〜 0.80%

Al: ≦ 0.05%

N: ≦ 0.0060%

Cr: 0.30 〜 0.80%

Ti: 0.060〜 0.120%

残余鉄及び不可避の不純物

を有し、そして、複合相ミクロ組織を形成する鋼を、厚さ1〜4mmを有する鋳造ストリップへ鋳造して;

900〜1100℃の範囲にある最終熱間圧延温度、20%を超える変形度で、前記鋳造ストリップを連続圧延中にインラインで、0.5〜3.2mmの範囲にある厚さを有する熱間圧延ストリップへ熱間圧延して;

前記熱間圧延ストリップを、550〜620℃の範囲にある巻き取り温度で巻き取り;

10%の最小破断伸びA80での、800MPaの最小引張強さRmを有する熱間圧延ストリップを得る。

(もっと読む)

アルミニウム合金化多相鋼からフラット鋼生成物を製造する方法

本発明は、高張力フラット鋼生成物を、少ない労力で、幾何学的寸法の広い範囲で、製造する方法に関する。このために、本発明によると、以下の組成(重量%で表示)

C: 0.10 〜 0.14 %

Mn: 1.30 〜 1.70 %

P: ≦ 0.030 %

S: ≦ 0.004 %

Si: 0.10 〜 0.30 %

Al: 0.90 〜 1.2 %

N: ≦ 0.0070 %

Ti: 0.070 〜 0.130 %

Nb: 0.040 〜 0.060 %

Mo: 0.140 〜 0.260 %

残余鉄及び不可避の不純物

を有し、そして、多相組織を形成する鋼を、厚さ1〜4mmを有する鋳造ストリップへ鋳造して;

850〜1000℃の範囲にある最終熱間圧延温度、20%を超える変形度で、前記鋳造ストリップを連続圧延中にインラインで、0.5〜3.2mmの範囲にある厚さを有する熱間圧延ストリップへ熱間圧延して;

前記熱間圧延ストリップを、350〜480℃の範囲にある巻き取り温度で巻き取り;そして、

5%の最小破断伸びA80での、800MPaの最小引張強さRmを有する熱間圧延ストリップを得る。

(もっと読む)

マルテンサイトミクロ組織を形成する鋼からフラット鋼生成物を製造する方法

本発明は、特に高張力なフラット鋼生成物を、少ない労力で、幾何学的寸法の広い範囲で、製造する方法に関する。このために、本発明によると、以下の組成(重量%で表示)

C: 0.15 〜 0.19%

Mn: 0.80 〜 1.20%

P: ≦ 0.030%

S: ≦ 0.004%

Si: 0.60 〜 1.00%

Al: ≦ 0.05%

N: ≦ 0.0060%

Cr: 0.30 〜 0.60%

Nb: 0.040〜 0.070%

残余鉄及び不可避の不純物

を有し、そして、マルテンサイト組織を形成する鋼を、厚さ1〜4mmを有する鋳造ストリップへ鋳造して;

900〜1050℃の範囲にある最終熱間圧延温度、20%を超える変形度で、前記鋳造ストリップを連続圧延中にインラインで、0.5〜3.2mmの範囲にある厚さを有する熱間圧延ストリップへ熱間圧延して;

前記熱間圧延ストリップを、多くとも350℃の巻き取り温度で巻き取り;そして、

5%の最小破断伸びA80での、1400MPaの最小引張強さRmを有する熱間圧延ストリップを得る。

(もっと読む)

直送圧延における鋳片分割長調整方法および装置

【課題】直送圧延において、冷却床に取り込まれる最終分割材の残長を最小限に留め、通常分割長を最大化して前記冷却床の有効な活用を図るとともに、材料の歩留まり向上を図り得る鋳片分割長調整方法を提供する。

【解決手段】連続鋳造機1で鋳造された鋳片3を分割した後に直ちに圧延機2に搬送し、この鋳片3aを圧延した後の棒鋼3bを冷却床8へ搬入する直送圧延における鋳片分割長調整方法であって、圧延後の冷却床8における棒鋼3cの最終分割材残長を裁断して、この裁断された棒鋼の最終分割材残長重量を測定し、この最終分割材残長重量に基づき前工程の連続鋳造機1において分割される鋳片3aの設定重量を、前記冷却床8へ搬入される棒鋼長さを最大化するように調整する。

(もっと読む)

1 - 20 / 34

[ Back to top ]