Fターム[4E002AD11]の内容

Fターム[4E002AD11]に分類される特許

1 - 20 / 28

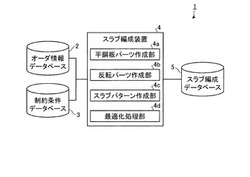

差厚鋼板のスラブ編成方法およびスラブ編成装置

【課題】複数の差厚鋼板のオーダの圧延能率を向上させること。

【解決手段】スラブ編成装置4が、複数の差厚鋼板および平鋼板のオーダ情報を用いて、差厚鋼板、差厚鋼板の厚部と薄部とを長さ方向に逆転させた差厚鋼板、および平鋼板をスラブ単位で組み合わせたスラブパターンを複数作成し、作成された複数のスラブパターンの中から圧延能率が最大になるスラブパターンを選択する。これにより、1枚の差厚鋼板に対し1本以下のスラブで圧延が可能となり、また差厚鋼板を選択する順序に左右されずに最適なスラブ編成を作成できるので、複数の差厚鋼板のオーダの圧延能率を向上させることができる。

(もっと読む)

異形断面条及びその製造方法

【課題】表面粗さの低減による品質向上を図り、且つ、表面粗さ不良を防止して製造コストを低減することができる異形断面条及びその製造方法を提供する。

【解決手段】平板状条材23を圧延加工してなり、表面に薄板部31と厚板部30とからなる段差部33を備えた異形断面条32において、裏面であって薄板部31と厚板部30との境界部34に、他の部分とは表面粗さの異なる5mm以上の幅を有する領域61が長手方向に亘って形成されたものである。

(もっと読む)

差厚板の製造方法及び圧延装置

【課題】圧延材の長手方向に対して非常に短ピッチで板厚が変化する差厚板を確実に製造する。

【解決手段】本発明に係る差厚板の製造方法は、長手方向に対して短ピッチで板厚が変化する差厚板を一対のワークロール2,2を備えた圧延機1にて圧延し製造する差厚板の圧延方法であって、圧延機1の出側での板厚変化Δh(x)を実現すべく、当該圧延機1での圧延直前又は圧延中に圧延材Wを長手方向で加熱して、板厚変化Δh(x)に対応する位置の板温度をΔT(x)だけ変更し、板温度を変更した圧延材Wを圧延することで差厚板を製造する。

(もっと読む)

自動車外板用冷延鋼板および自動車外板パネル部品

【課題】板厚差や板厚傾斜部を有するテーラードブランク材であっても、外部から直接見ることができる自動車外板にも適用可能な自動車外板用冷延鋼板を提供する。

【解決手段】板厚が一定な板厚等厚部と、少なくとも片面側に板厚が変化する板厚傾斜部とを有し、上記板厚等厚部と板厚傾斜部との境界部における板厚等厚部の表面と板厚傾斜部の表面とがなす角θが、鋼板を自動車外板パネル部品として想定される曲率に湾曲させた時に、前記境界部が視認できなくなる臨界傾斜角θc以下の角度に設定されてなることを特徴とする自動車外板用冷延鋼板。

(もっと読む)

差厚部材の製造方法および差厚部材

【課題】溶接することなく、部分的に板厚が異なる長尺状の差厚部材を製造する差厚部材の製造方法を提供すること。

【解決手段】部分的に板厚が異なる長尺状の差厚部材10、20の製造方法において、板厚が実質的に均一な長尺状の板材1の一部を圧延し、圧延部3a、4aの板厚が非圧延部3b、4bの板厚よりも薄い差厚材2、3、4を得る圧延工程30と、差厚材をロールフォーミングにより成形するロールフォーミング工程80と、を含む。

(もっと読む)

可逆式圧延機の制御装置及びテーパー形状の形成方法

【課題】材先端部の口割れを修正するために実施する材先端部のテーパー処理において、所望のテーパー形状を安定して得られるようにする

【解決手段】ロールR1,R2間から圧延材Wを引き抜く際のミル速度の実績値cを取得し、予め設定したテーパー量a及びテーパー長さbとミル速度の実績値cとから計算される圧下速度dに従って圧下装置2の圧下動作を制御する。そして、圧下量が予め設定したテーパー量に達したら圧下装置2の圧下動作を停止させる。

(もっと読む)

異形断面銅合金条の製造方法

【課題】材料ロスにより歩留まりを低下させることがなく、設備費の増大等を招くことがなく、仕上げ圧延工程を必要とせず、厚み方向の異形断面条の寸法精度を±0.005mm以下に成形する。

【解決手段】段付きロール1と平ロール2との間で平板状銅材を圧延するに際し、平板状銅合金板の幅方向の両端部に、段付きロール1の小径部4により厚肉部7を形成しつつ、小径部4から突出する凸条部12により、厚肉部7の端縁部の少なくとも一部を幅方向の内方に向けて押圧加工を施し、当該厚肉部7の厚さをTとするとき、厚肉部7の端縁部を押圧加工して形成される端縁溝部により残る厚さT1が、T1=0.3×T〜0.9×Tの範囲に設定され、厚肉部7に隣接する薄肉部6の厚さT2が、T2=0.20×T〜0.85×Tの範囲に設定され、端縁溝部を有する厚肉部7の側面と半径方向に沿う垂線とのなす角度θが、θ=0〜60°の範囲に設定されている。

(もっと読む)

鋼板の圧延方法及びパススケジュール算出方法

【課題】目的とする形状に鋼板を高精度に圧延すること。

【解決手段】パススケジュール演算装置が、分割部の断面積がパス間で同じになるように各パスの鋼板を長手方向に仮想的に分割し、各分割点のパス間の位置変化に基づいて、各分割点における先進率を予測する。これにより、マスフロー一定の原則からi番目のパスにおける鋼板2の分割点の位置PAは、次のi+1番目のパスでは位置PA’となり、i+1番目のパスにおける鋼板2の分割点の位置PBと一致するので、先進率を算出する際に用いられる出側板厚に誤差が生じない。このため、鋼板2の長手方向位置を高精度に算出し、目的とする形状に鋼板を高精度に圧延することができる。

(もっと読む)

テーパ鋼板の勾配変更点の探索方法及びテーパ鋼板の製造方法

【課題】最終製品に合わせた鋼板の切断が可能なテーパ鋼板の勾配変更点の探索方法及びテーパ鋼板の製造方法を提供する。

【解決手段】テーパ鋼板の長手方向のn箇所で板厚を測定する工程と、任意の2つの板厚測定箇所における板厚差を算出する工程と、板厚差及び上記任意の2つの板厚測定箇所間の距離を用いてテーパ度を算出する工程と、算出されたテーパ度が基準値以上であるか否かを判断する工程と、x個のテーパ度のうち、すべてのテーパ度が基準値以上であるか否かを判断するテーパ数判断工程とを有し、テーパ数判断工程で肯定判断された場合、x個のテーパ度の最初のテーパ度と対応する最初の板厚測定箇所をテーパ鋼板の勾配変更点として決定するテーパ鋼板の勾配変更点の探索方法、及び、該方法で決定された勾配変更点を基準にテーパ鋼板の切断位置を決定する工程と、決定された切断位置でテーパ鋼板を切断する工程とを有するテーパ鋼板の製造方法とする。

(もっと読む)

差厚板の製造方法及び圧延機

【課題】、ワークロールの1周分に対応する板長さ間で所望の板厚偏差パターンが付与された差厚板を製造する。

【解決手段】本発明は、周方向に半径の異なるワークロール2を備えた4段以上の多段圧延機により差厚板を製造するものであって、ワークロール2と接するバックアップロール4又はワークロール2と接する中間ロールを、ワークロール2からオフセンタ(オフセット)させることにより、ワークロール2の1周分に対応する差厚寸法を備えた差厚板を製造する。ワークロール2からオフセンタしているバックアップロール4が2本以上、又はワークロール2からオフセンタしている中間ロールが2本以上あってもよい。

(もっと読む)

芯材の製造方法及びトリム材の製造方法並びに芯材

【課題】トリム材に埋設される芯材に補強用変形部を効率良く形成できるようにすると共に、補強用変形部による芯材の剛性を十分に確保できるようにする。

【解決手段】スリッタローラ30で帯状金属板28の幅方向に延びるスリットを長手方向に所定間隔で形成して芯材片部を形成するスリット形成工程を実行した後、圧延ローラ31で帯状金属板28のうちのスリットが形成されていない部分を圧延してスリットを長手方向に拡大して空間部を形成する圧延工程を実行して、芯材片部と空間部とを有する一次芯材14Aを形成する。この後、変形部形成ローラ33で一次芯材14Aの幅方向に延びる補強用の凸状変形部と凹状変形部を長手方向に交互に繰り返し形成する変形部形成工程を実行する。この際、凸状変形部と凹状変形部を一次芯材14Aの長手方向に沿う断面が連続的にS字状(空間部を介して連続するS字状)になるように形成する。

(もっと読む)

異形条材の製造方法及び異形条材

【課題】スリットカッタの幅方向位置の変動がなく厚板部や薄板部の幅方向長さ、位置が長手方向で安定した異形条材を製出できるとともに、スリット加工時に発生する残留応力を抑えることができる異形条材の製造方法及び異形条材を提供する。

【解決手段】長手方向に直交する断面において板厚が互いに異なる厚板部11と薄板部12とを備えた異形条材10の製造方法であって、厚板部11及び薄板部12を有する製品部16と、製品部16の幅方向端部に連設された非製品部17と、を成形する成形工程と、成形された製品部16と非製品部17とを長手方向に切断分離するスリット工程と、を有し、前記成形工程では、非製品部17を、隣接する製品部16よりも板厚が薄くなるように成形し、製品部16の幅方向端面に段差壁部18を形成し、前記スリット工程では、段差壁部18によって一組のスリットカッタ20の幅方向位置が案内されることを特徴とする。

(もっと読む)

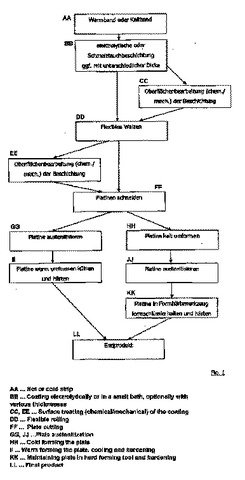

熱機械的成形に適したテーラードブランクを製造するための被覆鋼ストリップの製造方法、それにより製造されたストリップ、及びそのような被覆ストリップの使用

本発明は、熱機械的成形に適したテーラードブランクを製造するための被覆鋼ストリップの製造方法に関する。本発明により、本方法は、下記の工程:・熱間圧延された鋼ストリップを用意する工程、・ストリップを金属被覆で被覆する工程、・このストリップからテーラーロールドブランク(TRB)を切断できるように、複数の厚肉部及び複数の薄肉部を少なくとも有することでその長さ方向においてストリップの厚さが変化するようにストリップを冷間圧延する工程を含んでなる。本発明は、このようにして製造されたストリップ及びそのような鋼ストリップの使用にも関する。 (もっと読む)

圧延材料およびその製造方法、ならびにスクリーンメッシュ

【課題】 小型化可能でありながらも、従来のロールプレス以上の線圧を得ることが出来、又被圧延材料も枚葉式や長尺順送り式にする事が可能な圧延装置の提供。

【解決手段】 ワークロール自体を電動機等の回転駆動力系で回転させるのではなく、移動する平面を備えたプレス部材との摩擦力、即ち平面移動するプレス部材の平面によってロール部材(ワークロールなど)を転がして回転させることにより、線圧を高めて圧延加工することのできる圧延装置を提供する。

(もっと読む)

熱間圧延ステンレス鋼帯および連続焼鈍酸洗ライン向け熱間圧延ステンレス鋼帯の製造方法

【課題】熱間仕上げ圧延後のステンレス鋼帯を、リーダー材接続設備を経由しないで処理することにより、外観品質の良好な連続焼鈍酸洗処理向け熱間圧延ステンレス鋼帯を得ること。

【解決手段】熱間圧延ステンレス鋼ストリップの先・後端部にそれぞれ、リーダー材接続設備を経由させることなく、かつリーダー材に接続することなく、製品部分の板厚よりも5〜35%薄肉の薄引き圧延部分を設けたことを特徴とする熱間圧延ステンレス鋼帯およびそれの製造方法を提案する。

(もっと読む)

差厚板の圧延装置

【課題】簡素な構成で板材における板厚の寸法精度を向上させる。

【解決手段】圧延装置10を構成するケーシング12の内部に、板材14を圧延する第1及び第2圧延ローラ16、18を有する圧延機構20が設けられ、該圧延機構20によって圧延された板材14の厚さを板厚検出部26によって検出し、該板厚検出部26からの検出信号に基づいてブレーキ機構22を制御することにより、該第1及び第2圧延ローラ16、18の回転を停止させる。

(もっと読む)

圧延方向に板厚がテーパ状に変化する片面テーパ鋼板の製造方法

【課題】圧延工程のみで薄板かつ高段差の場合にも圧延方向に板厚がテーパ状に変化する片面テーパ鋼板を製造する。素材がめっき鋼板であっても片面が健全なめっき層で覆われているテーパ鋼板を製造する。

【解決手段】必要に応じてめっき層を設けた2枚の同一寸法の板材を重ねて同時に圧延した後2枚の板材を分離する重ね板圧延を行う祭、ロールギャップを圧延方向に連続的に変化させることにより重ね面がフラットとなる片面テーパ鋼板を製造する。

(もっと読む)

異厚鋼板の圧延成形方法

【課題】異厚鋼板を圧延成形する際に板厚の薄い部分に平坦度のばらつきが生じることを抑制することができ、かつ異厚鋼板の板厚の厚い部分と薄い部分との板厚差が小さい場合でも異厚鋼板を所定の位置で自動切断することのできる異厚鋼板の圧延成形方法を提供する。

【解決手段】鋼板2を圧延ロール1により異厚圧延する際に、圧延ロール1のロール開度を圧延中に変化させて鋼板2の長手方向の板厚プロフィールを複数回の圧延パスで成形するようにし、かつ鋼板2の板厚変化部2cの位置を圧延時のパルストラッキングデータから検出し、検出した板厚変化部2cの位置を切断位置として鋼板2を切断するようにした。

(もっと読む)

被覆鋼帯のフレキシブルロール圧延のための方法

本発明は、板金部材を製造するための方法であって、熱延又は冷延鋼帯が溶融浸漬めっき又は電解めっきされ、めっきされた熱延又は冷延鋼帯はフレキシブルロール圧延処理され、フレキシブルロール圧延処理中、異なるロール圧力によって、鋼帯が肉厚の異なる板金となるようにフレキシブルロール圧延され、めっき時に、前記フレキシブルロール圧延後の板金肉厚に対応して、また、前記フレキシブルロール圧延時のロール圧力に対応して、異なる厚さのめっき層が形成され、その際、ロール圧力に応じ、ロール圧力の高まりが予測されると、めっき層厚さを厚く形成する処理、又は前記めっき層に対して、前フレキシブルロール圧延の前又は後に所望の放射率又は熱吸収率を付与するための機械的又は化学的表面処理、あるいはその両方の処理が施される。  (もっと読む)

(もっと読む)

自動車用長尺部品製造方法及び自動車用長尺部品製造装置

【課題】 車両全体の軽量化に貢献する新規な自動車用長尺部品の製造方法及び製造装置を提供する。

【解決手段】 所定の厚さ及び幅の素板6を圧延して幅方向の所定の位置に他の部分より厚さの薄い薄肉部111を圧延ユニット71により形成し、素板6を切断することなく圧延の後に連続的にロールフォーミングユニット72によりロールフォーミングを行う。ロールフォーミングユニット72を構成する成形ローラ711〜715により、素板6を折り曲げて成形が行われる。

(もっと読む)

1 - 20 / 28

[ Back to top ]