Fターム[4E004NB02]の内容

Fターム[4E004NB02]に分類される特許

41 - 60 / 108

巻線用無酸素銅荒引線及び巻線用無酸素銅荒引線の製造方法

【課題】引き抜き加工等の冷間加工後の表面品質が良好であって、フクレ欠陥等の発生を抑制することが可能な巻線用無酸素銅荒引線及びこの巻線用無酸素銅荒引線の製造方法を提供する。

【解決手段】巻線を製造する際の素材として用いられる巻線用無酸素銅荒引線であって、質量百万分率で、Zr及びMgのうち少なくとも1種を3〜20ppmを含み、かつ、Oが10ppm以下とされ、残部がCu及び不可避不純物からなることを特徴とする。

(もっと読む)

バルジング検知装置

【課題】簡易かつ安定して、より正確にバルジングを検知することができるバルジング検知装置を提供すること。

【解決手段】鋳片の短辺に面して配置され、鋳片の短辺の厚さ方向略中央部に向かって、時間的に連続した信号パターンを有する高周波の第1電波信号を送信する第1送信アンテナと、第1電波信号が短辺の厚さ方向略中央部によって反射して発生した第1反射電波信号を受信する第1受信アンテナと、第1受信アンテナとは異なる位置で第1反射電波信号を受信する第2受信アンテナと、第1電波信号と第1受信アンテナが受信した第1反射電波信号を用いて測定した中央部までの距離と、第1電波信号と第2受信アンテナが受信した第1反射電波信号を用いて測定した中央部までの距離との第1平均値の変動をもとにバルジングを検知するバルジング検知手段と、を備える。

(もっと読む)

バルジング検知装置

【課題】簡易かつ安定してバルジングを検知することができるバルジング検知装置を提供すること。

【解決手段】鋳片の短辺の厚さ方向略中央部に向かって高周波の第1電波信号を送信する第1送信アンテナと、第1電波信号が短辺の厚さ方向略中央部によって反射して発生した第1反射電波信号を受信する第1受信アンテナと、短辺の厚さ方向略端部に向かって高周波の第2電波信号を送信する第2送信アンテナと、第2電波信号が短辺の厚さ方向略端部によって反射して発生した第2反射電波信号を受信する第2受信アンテナと、第1電波信号と第1反射電波信号を用いて測定した短辺の厚さ方向略中央部までの第1距離の変動と、第2電波信号と第2反射電波信号を用いて測定した短辺の厚さ方向略端部までの第2距離の変動とをもとに、鋳片の短辺のバルジングを検知するバルジング検知手段と、を備え、第2電波信号の電場の偏波方向が、鋳片の角部と略平行である。

(もっと読む)

鋼の連続鋳造方法及び連続鋳造機

【課題】 凝固末期の鋳片を凝固収縮量程度の圧下量で圧下して中心偏析の軽微な鋼の連続鋳造鋳片を鋳造するにあたり、軽圧下の効率を高め、近年の厳しい品質要求にも対処可能な中心偏析の軽微な鋳片を安定して製造する。

【解決手段】 複数対の圧下ロールからなる軽圧下帯14を備えた連続鋳造機1を用い、鋳片10の厚み中心部の固相率が0.4以下の時点から、少なくとも鋳片の厚み中心部の固相率が0.7以上になる時点まで、前記軽圧下帯にて鋳片の圧下を継続して鋼の連続鋳造鋳片を鋳造するに際し、前記軽圧下帯の圧下勾配を鋳造速度の上昇に対応して増加させる。

(もっと読む)

連続鋳造用設備のガイドロールセグメント

【課題】上、下フレームの前後の左右両側に設けられた4つの締結手段が有する微小隙間に起因したガタの影響を排除して、オンラインで容易に上、下ロール間隔の確認や設定が可能な連続鋳造用設備のガイドロールセグメントを提供する。

【解決手段】鋳片11の上、下面を挟んで圧下する上、下ロール12、13をそれぞれ保持する上、下フレーム14、15と、上、下フレーム14、15の前後の左右両側に設けられた締結手段16を有し、各締結手段16は、上フレーム14に設けられた油圧シリンダ17と、油圧シリンダ17のロッド18に上端部が取外し可能に連結され、下端部が下フレーム15に取外し可能に連結されたリンク部材19とを有する連続鋳造用設備のガイドロールセグメント10において、上、下フレーム14、15の間に上フレーム14を持上げる押上げ手段20を設け、上フレーム14をその自重に対抗して上限位置に保持する。

(もっと読む)

ビレットの連続鋳造方法

【課題】高炭素鋼を鋳造する湾曲型ビレット連続機において、鋳型下の二次冷却条件を適正化することにより鋳片の内部割れの発生を防止し、且つ、中心偏析が良好な連続鋳造方法を提供する。

【解決手段】断面の1辺の長さが160mm以下で、炭素含有量が0.6〜1.0質量%の高炭素鋼ビレットを、湾曲型連続鋳造機を用いて鋳造する際に、鋳型下湾曲部の二次冷却帯での冷却を2段階で行う連続鋳造方法において、まず、1段階目の水量密度を0.01〜0.03m3/m2/secの範囲とし、次に、2段階目の二次冷却帯の水量密度を0.002m3/m2/sec未満として、湾曲部矯正位置での鋳片の凝固シェル厚みを30mm以上確保し、且つ、湾曲部矯正位置での鋳片表面温度を1150〜1200℃の範囲に制御することを特徴とするビレットの連続鋳造方法。

(もっと読む)

環境に優しい無鉛快削鋼及びその製造方法

本発明は、重量%で、C:0.03〜0.13%、Si:0.1%以下、Mn:0.7〜2.0%、P:0.05〜0.15%、S:0.2〜0.5%、B:0.001〜0.01%、Cr:0.1〜0.5%、Ti:0.05〜0.4%、N:0.005〜0.015%、及びO:0.03%以下、並びに残部Fe及びその他の不可避不純物を含む無鉛快削鋼に関し、上記無鉛快削鋼は、線材の圧延方向の断面において、粒子サイズ5μm2以上のMnS介在物が300〜1,000個/mm2の範囲で存在することができる。また、本発明は、鋼材製造段階において全酸素量を段階別に適切に制御して環境に優しい無鉛快削鋼を製造する方法に関する。  (もっと読む)

(もっと読む)

金属を鋳造する金型

【課題】据付け費用が多数の温度測定装置により減少されるが、しかし、同時に測定結果の高い信頼性と説得力をとどめること認められるように、多数の温度測定装置を備える金属を鋳造する公知金型を開発すること。

【解決手段】この発明は、鋳造稼働中に壁内の温度分布を把握するために金型の壁(100)に配置されている多数の温度測定装置(300)を備える金属を鋳造する金型に関する。多数の温度測定装置の据付けを壁に簡略化し且つ測定結果の信頼性を高めるために、この発明によると、温度測定装置(300)をモジュール(400)内で互いにしっかりと位置決めされて配置されることが提案されるので、温度測定装置がモジュールと一緒に構造的ユニット(500、500’)を形成し、金型の据付け前に予め組立てられ得る。金型の組立ての際に構造的ユニット金型の壁(100)内或いは傍に固定されている。

(もっと読む)

鋼の連続鋳造方法

【課題】鋳片最終凝固部の切り捨て長さを適正化することにより、鋳込み末期における鋳片の品質向上を図ることのできる連続鋳造方法を提供する。

【解決手段】鋳込み末期における鋳片の内部品質を向上させる連続鋳造方法であって、タンディッシュの底部近傍に配置した温度測定装置を用いて、少なくとも、取鍋からの溶鋼の供給が終了した後鋳込みが終了するまでの間のタンディッシュ内の残鋼の温度を連続して測定するとともに、測定された残鋼の過熱度の最低値に応じて鋳片最終凝固部の切捨て長さを決定し、切除することを特徴とする鋼の連続鋳造方法である。前記温度測定装置は、タンディッシュの底部から上方に向かって挿入するか、またはタンディッシュの側壁部から水平方向に挿入することにより、温度測定装置の温度測定先端部を、タンディッシュの底面から50mm〜250mm上方の位置に配置することが好ましい。

(もっと読む)

ビレットの製造方法

【課題】鍛錬比4以下の炭素鋼または低合金鋼のビレットを製造するに際し、内部品質を確保でき、生産性に優れたビレットの製造方法を提供する。

【解決手段】連続鋳造法による鋳片を用い、下記(1)式の関係を満たす条件で、連続鋳造の凝固末期の鋳片にロール圧下を行うこと、および分塊圧延前の鋳片にプレス鍛造を行うことのうちの少なくとも1つを行い、その後の鋳片に分塊圧延を行う。

10×b+4×c+α×d+e≧88.5 ・・・(1)

b:鋳型の長辺長さ/短辺長さ

c:(ロール圧下前の鋳片断面積−ロール圧下後の鋳片断面積)/鋳型断面積[%]

d:(プレス鍛造前の鋳片断面積−プレス鍛造後の鋳片断面積)/鋳型断面積[%]

e:(分塊圧延前の鋳片断面積−分塊圧延後の鋳片断面積)/鋳型断面積[%]

α:プレス鍛造の条件により1を超え2以下の範囲で設定される係数。

(もっと読む)

高清浄度鋼の連続鋳造方法(ブルーム又はビレットを対象とし、電磁攪拌を伴うもの)

【課題】電磁攪拌を伴ってブルーム又はビレットを鋳造するに際し、パウダー巻き込みの発生と電磁攪拌との因果関係を究明すると共に、パウダー巻き込みの発生を防止する技術を提供する。

【解決手段】鋳型内の溶鋼に対して水平旋回性を付与する電磁攪拌を伴って、炭素含有量C[wt%]を0.4〜0.8、珪素含有量Si[wt%]を0.2〜2.5、マンガン含有量Mn[wt%]を0.2〜1.2とするブルーム又はビレットを連続鋳造する高清浄度鋼の連続鋳造は、前記電磁攪拌の強度である鋳型内電磁攪拌強度MEMS[gauss]と、浸漬ノズルのパウダーライン部における半径rSN[mm]と、鋳型厚みD[mm]と、が下記式(1)又は(2)を満足するように行う。

(もっと読む)

(もっと読む)

ブルーム鋳片の連続鋳造方法

【課題】鋳造速度の制御精度を向上させることにより、鋳片の内部偏析性状を安定化させ、内部品質の良好なブルーム鋳片を製造できる連続鋳造方法を提供する。

【解決手段】横断面積が1200〜1600cm2のブルーム鋳片を、鋳造速度が0.55〜0.85m/min、二次冷却水の比水量が0.15〜0.70リットル/kg−steelの範囲で鋳造するに際して、連続鋳造機内に配置したCCDカメラによる鋳片の撮影画像を解析することにより該鋳片の鋳造速度を測定し、目標の鋳造速度との偏差を求めることにより、鋳造中の鋳片の鋳造速度を目標の鋳造速度に制御するブルーム鋳片の連続鋳造方法である。前記の方法において、該カメラによる撮影位置におけるブルーム鋳片の表面温度を900〜1100℃とし、カメラは、鋳片の二次冷却終了後で、かつ鋳片の中心固相率が0.05〜0.50に相当する位置に配置することが好ましい。

(もっと読む)

連続鋳造鋳片の短辺形状測定装置

【課題】連続鋳造鋳片の短辺の形状を、幅変更中においても測定することができる形状測定装置を提供する。

【解決手段】連続鋳造鋳片の短辺面に対して水柱を形成する水柱ノズルと、その水柱ノズルの内部に設けられ、水柱を介して鋳片短辺面との距離を計測する超音波プローブとからなる距離計測器を、鋳片短辺幅方向に少なくとも3個並べて配設した鋳片短辺の形状測定装置であって、当該形状測定装置は、鋳片短辺サポートロールの下流に配設され、かつ、モールドの幅データをトラッキングし、あるいは、直前に測定した形状測定装置と鋳片短辺面との間の距離に基づき、形状測定装置と鋳片短辺面との間の距離を一定に制御する。

(もっと読む)

ブルームの鋳造方法

【課題】狭面側のバルジングの発生を抑えることでブルームの内部割れや表面割れをより抑制する。

【解決手段】垂直曲げ型のブルーム連続鋳造機1で、鋳造するブルームの狭面サイズが250mm〜450mm、炭素成分が0.4%〜1.0%、クロム成分が0.2〜1.6%のブルームを鋳造するブルームの鋳造方法であって、ブルーム連続鋳造機1の鋳造速度、鋳型4から最上流側の狭面サポートロール7までの距離、各種位置での狭面中央部での表面温度及び冷却速度を適宜規定する。

(もっと読む)

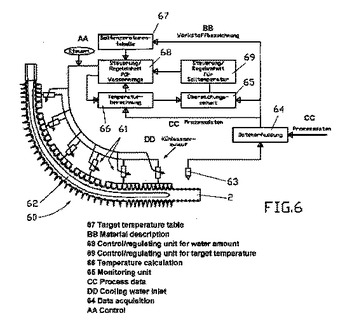

温度を制御或いは調整する装置

【課題】先行技術の欠点が減少されるか、或いは完全に阻止された温度を制御或いは調整する装置と方法を提供すること。

【解決手段】この発明は、鋳造ストランド(2)を冷却させる少なくとも一つの手段(6)を備える連続鋳造装置(1)の二次冷却において温度を制御或いは調整する制御或いは鋳造ストランド(2)の少なくとも一つの目標温度の動的変更を行うことを特徴とする。  (もっと読む)

(もっと読む)

鋼の連続鋳造方法

【課題】硫黄快削鋼などを連続鋳造する際の内部割れを防止あるいは低減し、良好な品質を有する機械構造用快削鋼の鋳片を得るための連続鋳造方法を提供する。

【解決手段】質量%で、Sを0.03〜0.50%含有し、MnとSの質量含有率の比であるMn/Sが20未満である鋼を連続鋳造する際に、短辺に対する長辺の長さの比が1.5未満である断面形状が矩形の鋳型を用い、垂直型、完全凝固後に矯正する湾曲型、または完全凝固後に曲げおよび矯正を行う垂直曲げ型の連続鋳造機を用いて鋳造する連続鋳造方法であって、鋳造された鋳片の横断面における対角比を0.99以上とし、鋳片のバルジング量およびディプレッション量をそれぞれ4mm未満とする鋼の連続鋳造方法である。前記に方法において、定常状態における鋳造速度を0.6m/min未満として鋳造することが好ましい。

(もっと読む)

連続鋳造鋳片の欠陥検出方法及び連続鋳造鋳片の処理方法

【課題】 鋼の連続鋳造時に鋳型内で発生する鋳片表面の欠陥のみならず、鋳型以降の二次冷却帯で発生する鋳片表面の欠陥をも、オンラインで検出することが可能な欠陥検出方法を提供する。

【解決手段】 本発明による鋳片の欠陥検出方法は、連続鋳造された鋳片10の表面の熱画像を熱画像撮影装置14により撮影し、該熱画像における温度プロファイルに基づき、過去の熱画像における温度プロファイルと鋳片表面の欠陥との対応関係を参照して鋳片表面の欠陥を検出する。欠陥が検出された鋳片は冷却または放冷して冷片とした後に、検査及び/または表面手入れして熱間圧延工程に供し、欠陥が検出されなかった鋳片は熱片のまま熱間圧延工程に供することで、熱間圧延鋼材の表面疵は大幅に低減する。

(もっと読む)

屑鉄を主原料とする製鋼方法

【課題】 屑鉄を主原料とする電炉製鋼方法において、原料中のMnは大半が酸化スラグと共に廃棄されている。該Mnの一部を製品溶鋼に還元回収する。

【解決手段】 原料溶解に引き続き通常の酸化精錬を行い、酸化性スラグの過半を炉内に残留させ、出鋼に際して該スラグを溶鋼と共にレードルに移す。同時に該スラグ中の低級酸化物量に対応した還元剤を投入する。レードルに上下気密カバーを装着して減圧し、ガスバブリングを行って還元精錬し、スラグ中のMnを還元回収する。

酸化精錬による脱リンの多くは復リンしP含有量は増加するが、中心偏析が発生せず且つ凝固組織がチル晶と柱状晶から成る連続鋳造方法により鋼片とする。その結果不純物Pの有害元素としての作用が軽減される。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法、およびアルミニウム合金連続鋳造棒の製造設備

【課題】鋳肌部分を効率よく除去して品質の優れたアルミニウム合金連続鋳造棒を製造でき、また欠陥の発生を容易に抑えることができるようにする。

【解決手段】この発明は、アルミニウム合金溶湯を得る溶解工程101と、溶湯処理工程201と、連続鋳造工程301と、熱処理工程701と、連続鋳造棒の曲がりを矯正する第1矯正工程1001と、外周部分を除去する外周除去工程1101と、曲がりを矯正する第2矯正工程1301と、表面部分および内部を検査する非破壊検査工程1401と、選別工程1501と、梱包工程1701とを有し、少なくとも第1矯正工程以降を連続して行い、非破壊検査工程は第1非破壊検査工程1410と第2非破壊検査工程1450とを有し、第1非破壊検査工程の検査結果に基づいて外周除去工程の切削条件を制御し、第2非破壊検査工程の検査結果に基づいて連続鋳造工程の鋳造条件を制御する。

(もっと読む)

鋼の連続鋳造方法

【課題】複雑な装置構成を必要とせずに十分な内質改善効果を得る。

【解決手段】鋳片内部の凝固が完了するクレータエンドの上流側及び下流側で、複数の圧下ロール対を用いて鋳片を厚み方向に圧下するに際し、圧下ロール対毎に、又は複数の圧下ロール対を配置したセグメント毎に、圧下量及び圧下推進力を制御して鋼を連続鋳造する方法である。鋳片2を圧下する際は、先ず各圧下ロール4対又は各セグメント1a,1bによる鋳片2の圧下量が、目標とする圧下量になるように鋳片2を圧下する。その後、各圧下ロール4対又は各セグメント1a,1bに作用する圧力推進値を、過去の同一組成の溶鋼を鋳造したブルームを下工程で製造したビレットの超音波探傷結果から算出した合格率が80%以上であったチャージの実績圧下推進力の平均値となるように制御する。

【効果】中心偏析やポロシティの発生を効果的に防止でき、内部品質の良好な鋳片を得ることができる。

(もっと読む)

41 - 60 / 108

[ Back to top ]