Fターム[4E004NB02]の内容

Fターム[4E004NB02]に分類される特許

21 - 40 / 108

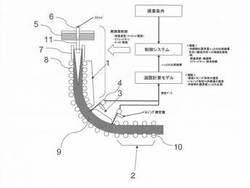

連続鋳造時のバルジング計測方法、および該計測方法から得られたデータを用いたバルジング評価方法、および該評価方法により決定されたバルジング形状に基づく連続鋳造操業条件制御方法。

【課題】鋳片の連続鋳造時におけるバルジングの挙動を直接測定する技術を提供する。

【解決手段】鋳型7から引き抜かれた直後の鋳片9をガイドするガイドロール部1と、凝固した鋳片を引き抜くピンチロール部2の間に、鋳片をサポートするロールを配置しない未サポート部3を設け、該未サポート部に、カットオフフィルターを備えたレーザー変位計を備えたバルジング計測機4を設けることによって1000℃以上の高温の鋳片表面からの輻射熱に起因するノイズの影響を排除してより正確なバルジング計測を行う。

(もっと読む)

連続鋳造用鋳型装置

【課題】鋳片の横断面サイズ毎に鋳型フレームを保持しなくても良くする。

【解決手段】上部フランジ5a及び下部フランジ5bを介して鋳型フレーム3に取付けられる筒状銅板鋳型2と、銅板鋳型2の外周側に、この銅板鋳型2と一定の間隔を維持して冷却水通路6を形成する内筒7を配置し、内筒7は仕切り板8により、鋳型フレーム3内に固定されると同時に鋳型フレーム3内における内筒7の外周側を鋳造方向の上下に区切って給排水用空間4a,4bを有する構造となし、冷却水通路6を反鋳造方向へ通水することにより銅板鋳型2の背面を冷却し、鋳片を連続鋳造する鋳型装置1である。銅板鋳型2の一方の内壁面2aが連続鋳造機の下側パスラインと合致するように、銅板鋳型2及び内筒7を鋳型フレーム3に偏芯して配置する。

【効果】横断面形状に関係なく同じ鋳型フレームが利用できる。

(もっと読む)

連続鋳造鋳片の中心偏析判定方法

【課題】 凝固末期の鋼鋳片を軽圧下しながら鋳造するときに、実際に鋳片に付与される圧下量を把握することで、鋳造条件の変化が生じた場合であっても正確に鋳片の中心偏析の程度をオンラインで判定する。

【解決手段】 本発明の中心偏析判定方法は、複数本の圧下ロールからなる軽圧下帯を備えた連続鋳造機を用い、少なくとも鋳片の厚み中心部の固相率が0.4以下の時点から0.7以上になる時点まで圧下ロールで鋳片を圧下しながら連続鋳造するにあたり、鋳片の厚み中心部の固相率が予め設定したfslからfshに至るまでの所要時間(Te)を計算によって求めるとともに、鋳片の厚み中心部の固相率がfslからfshに至るまでの圧下量(De)を実測し、求めた所要時間(Te)と圧下量(De)とから下記の(1)式に示す有効圧下速度(Re)を鋳片断面毎に求め、有効圧下速度(Re)に基づいて中心偏析の程度をオンラインで判定する。Re=De/Te…(1)

(もっと読む)

鋼の連続鋳造装置及び連続鋳造方法

【課題】鋼の連続鋳造において、鋳片の品質を向上させつつ、鋳片の歩留まりの低下を抑制する。

【解決手段】連続鋳造装置1は、一対の長辺壁10、11と一対の短辺壁12、12を備えた鋳型3と、鋳型3内に溶鋼4を吐出する浸漬ノズル5とを有している。長辺壁10、11には、当該長辺壁10、11の外側面に沿って配置され、鋳型3内の上部の溶鋼4を攪拌する電磁攪拌装置20、20がそれぞれ設けられている。長辺壁10には、少なくとも浸漬ノズル5に対向する位置に内側面10bから外側面10a側に窪んだ窪み部21と、当該窪み部21に適合する形状を有し、且つ鋳型3の厚み方向に移動自在の長辺壁可動部22とを備えている。一対の短辺壁12、12は、長辺壁可動部22が窪み部21に収容された際、鋳型3の幅方向に移動自在にそれぞれ構成されている。

(もっと読む)

連続鋳造鋳片の完全凝固位置検出方法

【課題】連続鋳造鋳片の完全凝固位置を、簡単な構成で確実に検出することが可能な連続鋳造鋳片の完全凝固位置検出方法を提供する。

【解決手段】連続鋳造鋳片20を挟持する一対のロールを有するロールユニット15のロール間隔を、特定の鋳型11内の湯面Mからの距離を分岐点として、鋳型11内の湯面Mからの距離Lとロールユニット15のロール間隔Gとの関係が変化するように設定しておき、冷却条件を一定として鋳造速度を変更した鋳造を実施して得られた連続鋳造鋳片の厚さを測定し、前記鋳造速度と前記連続鋳造鋳片の厚さとの関係の変化点を求め、この変化点に対応する鋳造速度における完全凝固位置が、前記分岐点に対応する鋳型11内の湯面Mからの距離Lに相当することにより、前記変化点に対応する鋳造速度における完全凝固位置Sを検出する。

(もっと読む)

連続鋳造ブルーム鋳片の冷却方法およびその鋳片の製造方法

【課題】溶鋼を連続鋳造してブルーム鋳片を製造するにあたり、冷却時または熱間圧延時の割れを、鋳片に曲がりを発生させることなく抑制する手段を提供する。

【解決手段】連続鋳造中に鋳片の曲げ矯正後であって、かつ、完全凝固後にスプレー水を噴射することによって、該鋳片の表面温度をAr3変態点以上からAr1変態点以下に冷却した後、再度Ar1変態点以上に上昇させる方法であって、スプレー水の噴射を鋳片表面積当たりの冷却水量密度を350〜1400L/min・m2とし、かつ、該冷却水量密度×冷却水噴射時間の値を650〜1700L/m2に調整して行うことが好ましい。

(もっと読む)

マグネシウム合金の連続鋳造方法と連続鋳造装置、及びマグネシウム合金ビレット

【課題】 組織を微細化できるマグネシウム合金の連続鋳造方法の提供。

【解決手段】 マグネシウム合金溶湯1を筒状の断熱鋳型2に供給し、鋳型2から出るビレット3の表面に冷却液5を噴射し、ビレット3の周囲と冷却液5との間に空間8を形成し、その空間8に防燃ガス4を供給し、ビレット3を順次引き出す。

(もっと読む)

垂直型連続鋳造における鋳片の二次冷却方法

【課題】垂直型連続鋳造における鋳片の二次冷却の水量密度とエア及び水の体積比すなわち気水体積比をコントロールするための、鋼片の表面疵レベルを損なうことのない、ミスト冷却方法を提供する。

【解決手段】垂直型連続鋳造における鋳片のミスト冷却による二次冷却帯の冷却方法において、二次冷却帯における引抜き中の鋳片を冷却するために、ミストノズルから噴射するミスト冷却用のミストのエア及び水の気水体積比を、下記の式(1)及び式(2)かの条件を満たすものとし、ミスト冷却により緩冷却する垂直型連続鋳造における鋳片の緩冷却方法である。log(気水体積比)≧−1.25×log(水量密度[m3/m2・sec])−2.02……式(1)気水体積比≧17……式(2)なお、logは常用対数である。

(もっと読む)

軽圧下連続鋳造方法

【課題】簡単な装置の追加だけで中心偏析やセンターポロシティの少ない内部品質の良好な鋳片を軽圧下連続鋳造する方法を提案する。

【解決手段】凝固中期におけるロール開度を下流側にいくに従い広げて鋳片の厚み膨張を導き、次いで、凝固末期におけるロール開度を下流側にいくに従い狭める軽圧下引き抜きを行うに連続鋳造方法において、鋳片の幅方向端部と端部以外との少なくとも2箇所で軽圧下後の鋳片の厚みを測定し、幅方向端部鋳片厚みTeと幅方向端部以外の鋳片厚みTc、凝固初期のロール開度S0、ロール開度S1、S2から、軽圧下評価値(ΔR)を求め、この軽圧下評価値(ΔR)に基づいてロール開度制御を行う鋼の軽圧下連続鋳造方法。

(もっと読む)

タンディッシュからの流れを制御する配置

鋼の連続鋳造において、タンディッシュ(10)における湯出し口(11)からの流れが、溶鋼に渦運動を与えるために回転可能である湯止棒で制御される。この回転は、湯出し口及び吐き出し管(12)における湯あかのリスクを減少させる。湯止棒(16)の周囲のスリーブは、スラグ層(18)を通して溶鋼(17)内へ伸びる。保護ガスが、空気がギャップを通して溶鋼の内部に引かれることを阻止するために、湯止棒(16)とスリーブ(30)の間のギャップに提供される。 (もっと読む)

連続鋳造における湯面制御方法および湯面制御装置

【課題】スラグを使用した連続鋳造にあって、安全かつ高精度に湯面制御が可能な制御方法および制御装置を提供する。

【解決手段】溶湯プール4上にスラグ浴1が形成されて断続的に鋳塊を引き抜く連続鋳造における湯面制御方法であって、前記合金溶湯の制御すべき湯面位置に検出電極7とGND電極8とを配置し、引き抜き動作における湯面位置低下と引き抜き動作停止期間における溶湯面の上昇とによって形成される溶湯面の周期的変動を、前記検出電極により検出し、検出された信号の変動から投入溶湯量もしくは引き抜き動作量を制御するものとする。

(もっと読む)

連続鋳造設備用ローラおよびローラ装置

本発明は、二つの軸受ブロックと、前記軸受ブロックに支持されたローラを備え、ローラが軸対称のローラ外側部材を有し、ころ軸受がローラ外側部材内に配置されている連続鋳造設備用ローラおよびローラ装置に関する。  (もっと読む)

(もっと読む)

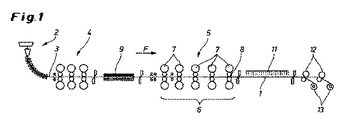

薄い熱間ストリップを製造するための装置および方法

【解決手段】 本発明は、エンドレスプロセス内において、鋳造圧延によって、薄い熱間ストリップ1を製造するための装置であって、このエンドレスプロセスが、先ず第一に、その鋳造機械内において薄スラブ3が鋳造される該鋳造機械2と、その圧延ライン内において上記薄スラブ3が鋳造工程の一次熱の利用のもとで圧延される、上記鋳造機械2の内の少なくとも1つの鋳造機械に後置された該圧延ライン4、5と、および、それら仕上げロールスタンド内において熱間ストリップ1がワークロール8でもって最終厚さへと圧延される、上記熱間ストリップ1の搬送方向Fにおいて後方の領域6内に設けられた多数の該仕上げロールスタンド7とを備える様式の上記装置に関する。エンドレスプロセス内における、薄い熱間ストリップの製造製造を改善するために、本発明において、仕上げロールスタンド7のワークロール8が、摩耗の少ないロール表面を有している。更に、本発明は、エンドレスプロセス内において、鋳造圧延によって、薄い熱間ストリップ1を製造するための方法に関する。  (もっと読む)

(もっと読む)

高炭素鋼の連続鋳造方法

【課題】 炭素含有量が0.4質量%以上の高炭素鋼鋳片の中心偏析を、内部割れを発生させることなく厳格品質レベルに対応したレベルに改善する。

【解決手段】 炭素含有量が0.4質量%以上の高炭素鋼の鋳片1を、鋳造中の鋳片に圧下力を付与することの可能な複数対の圧下ロール7からなる圧下帯6を有する連続鋳造機を用い、前記圧下ロールで凝固末期の鋳片を圧下しながら連続鋳造するに際し、少なくとも前記鋳片の中心部の固相率が0.2〜0.8の範囲を、前記圧下ロールにより内部割れが発生しない範囲内の圧下量で圧下するとともに、前記圧下帯において、前記鋳片の表面温度が圧下帯の入り側での鋳片表面温度に対して60〜250℃の範囲で温度低下となる条件で前記鋳片の表面を強制冷却し、鋳片凝固シェルを収縮させる。

(もっと読む)

連続鋳造鋳片の製造方法

【課題】鋳造条件の変動により鋳片温度が上昇した場合であっても中心偏析や中心ポロシティの抑制された鋳片の製造が可能な連続鋳造鋳片の製造方法を提供する。

【解決手段】凝固末期の鋳片を圧下して連続鋳造する連続鋳造鋳片の製造方法であって、通常の鋳片の二次冷却を終了した後に、鋳片厚み中心部の固相率が0.2〜1.0の範囲である部分を圧下するに際し、前記圧下開始前後の鋳片表面に、さらに局所冷却である鋳片の二次冷却を行うことにより、前記圧下開始直前の鋳片の表面温度を900〜950℃に制御することを特徴とする連続鋳造鋳片の製造方法。前記局所冷却を、エアーミストによる二次冷却とし、かつ、局所冷却全体での冷却水量を30L/min以上150L/min、エアー流量を冷却水量で除した値である気水比を30以上100以下とすることが望ましい。

(もっと読む)

鋳型内とその下方に亘って気泡介在物洗浄効果が得られる、ブルームの連続鋳造方法

【課題】鋳型内とその下方に亘って連続的な気泡介在物洗浄効果を得ることができる、ブルームの連続鋳造方法を提供する。

【解決手段】ブルームを、浸漬ノズル内にArガスを吹き込みつつ連続鋳造するに際し、コイル7が巻回されたコア20を有し、鋳型1内の溶鋼に対して旋回流を付与するための第1移動磁場を発生させる、第1移動磁場発生装置5を設ける。コイル10が巻回されたコア21を有し、鋳型1よりも下方の溶鋼に対して旋回流を付与するための第2移動磁場を発生させる、第2移動磁場発生装置12を設ける。前記の第1移動磁場の旋回方向と、前記の第2移動磁場の旋回方向と、は同一の旋回方向とする。前記第1移動磁場発生装置5の上記コア20の下端20dから、前記第2移動磁場発生装置12の上記コア21の上端21uに至るまでの距離A3[m]は、0.3〜0.7とする。

(もっと読む)

半軟化温度の低い銅荒引線の製造方法、銅線の製造方法及び銅線

【課題】Sとの親和力が大きな金属を添加する必要がなく、また、原料銅に高価な無酸素銅を使用する必要がなく、銅材料の軟化温度を十分に低下させることができる、工業的に極めて有利な半軟化温度の低い銅荒引線の製造方法、銅線の製造方法及び銅線を提供すること。

【解決手段】原料銅2を溶解して得た銅の溶湯を連続鋳造圧延して銅荒引線15を製造する方法において、溶湯中に含有する酸素及び硫黄について酸素濃度を20ppm以下、硫黄濃度を6ppm以下に夫々調整し、前記により調整された銅の溶湯を1120℃以下の鋳造温度で連続鋳造し、引き続き前記により得られた鋳造バー12を850℃〜550℃の温度範囲(圧延開始温度850℃、圧延終了温度550℃)で熱間圧延する。

(もっと読む)

オープンノズル及びオープン注入方法

【課題】オープンノズルを使用したオープン注入方法において、ノズル下端部からの溶鋼飛散を防止すること。

【解決手段】鋳型に溶鋼を注入するオープンノズル1において、ノズル下端部の溶鋼排出部分付近に不活性ガスを吐出するガス吐出部3を設けた。

(もっと読む)

凝固割れ予測方法、これを用いた鋳造方法、凝固割れ予測装置、及び凝固割れ予測プログラム

【課題】所望の合金成分からなるAl合金の鋳造品を縦型直接水冷方式にて半連続鋳造する際の凝固割れの難易を予測することのできる凝固割れ予測方法を提供する。

【解決手段】入力ステップS1と、(式1)に基づいた温度変化量ΔTiiの算出と、(式2)に基づいた差ΔRの算出とを行う第1算出ステップS2と、(式3)に基づいて、算出した差ΔR、算出した温度変化量ΔTii及び鋳造速度vの関係を算出する第2算出ステップS3と、算出した差ΔR、温度変化量ΔTii及び鋳造速度vの関係が下記(式3)を満たす場合に凝固割れし難いと予測する予測ステップS4と、出力ステップS5とを含む。

ΔTii=(TFsL−TFsH)×{(FsL−FsH)/0.2} ・・・(式1)

ΔR=[∂T/∂fs]fs=FsL−[∂T/∂fs]fs=FsH ・・・(式2)

ΔR/ΔTii<1020×ΔTii/v2 ・・・(式3)

(もっと読む)

アルミニウム合金鋳塊およびその製造方法

【課題】鋳塊内の結晶粒を微細化し、かつ結晶粒径の標準偏差を小さくしたアルミニウム合金鋳塊を得る。

【解決手段】Zn:4〜12質量%、Mg:1〜3質量%、Cu:0.5〜3質量%を含むとともに、必要に応じてCr:0.3質量%以下、Zr:0.3質量%以下を含み、残部がAlおよび不可避不純物からなり、不純物としてのTiの含有量が0.01質量%以下に制限された成分組成を有するアルミニウム合金溶湯をDC鋳造する際に、向心磁界のみの態様で電磁攪拌するとともに、前記DC鋳造の急冷鋳型内で電磁的に撹拌されている固液共存状態部の固相率が0.2〜0.6となるように鋳造することにより、鋳塊中心部の結晶粒径の平均値が50μm以下であり、かつ結晶粒径の標準偏差が12μm以下である金属組織を有するアルミニウム合金鋳塊を得る。

(もっと読む)

21 - 40 / 108

[ Back to top ]