Fターム[4E048AB03]の内容

打抜き、穴抜き (1,365) | 特定物品製造のための打抜き (141) | その他 (97)

Fターム[4E048AB03]に分類される特許

1 - 20 / 97

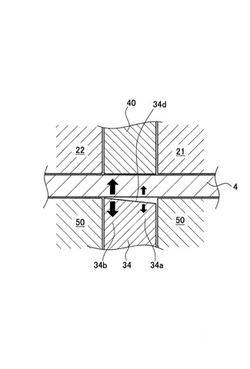

CVTエレメントの打抜き加工方法及び打抜き加工用金型

【課題】CVTエレメントを打抜き加工する際に、ダイのスロット部の根元部分に疲労破壊による亀裂を生じ難くすることができるCVTエレメントの打抜き加工方法を提供すること。

【解決手段】CVTエレメントの打抜き加工方法において、打抜き加工する際に、ダイのスロット部34のうちヘッド孔部側の頭側部分34aとボディ孔部側の胴側部分34bとで、捩りに対する負荷応力を異ならせる。例えば、スロット部34のうち板状素材4と対向する部分にテーパ面34dを設けて、このテーパ面34dを胴側部分34bから頭側部分34aに向かうに従って板状素材4との距離が大きくなるように形成する。これにより、打抜き加工する際に、胴側部分34bに作用する面圧が、頭側部分34aに作用する面圧より大きくなり、打抜き加工する度に、スロット部34は、ボディ孔部側に捩れ、ヘッド孔部側に捩れない。

(もっと読む)

建築用部材の製造方法

【課題】カバー材と当該カバー材の裏側に接合された心材とから構成される建築用部材として、接合時にカバー材表面の模様に悪影響を及ぼすことなく、長期にわたって接合形状、接合強度、耐久性を維持することが可能な建築用部材を製造する。

【解決手段】被接合カバー材を基盤上に、当該基盤に前記カバー材の樹脂塗装面が接するように載置した後、基盤上に載置した前記カバー材の裏面上に前記鋼板製心材の先方部に形成した突起部を接触させた形態で載せ、その後に、一対の抵抗溶接電極を、片方を前記カバー材の裏面に、他方を前記鋼板製心材の先方部に、前記基盤方向に圧が付与されるように押圧させた状態で、前記一対の抵抗溶接電極間に通電してカバー材裏側と鋼板製心材先方部とをプロジェクション溶接する。

(もっと読む)

皿ねじ用孔の形成方法及び皿ねじ用孔を備えた部材

【課題】皿ねじ用孔を生産性良く、品質を低下せずに形成できる皿ねじ用孔の形成方法とする。

【解決手段】2つの溝6を有した部材(縦框20)を作製し、その2つの溝6間に下穴70を、2つの溝6の傾斜面となった外側面60を残存し、皿ねじ5が挿通すると共に、頭部5aが入り込むように形成し、その残存した外側面60が皿ねじ5の頭部テーパー面5bが接する皿ねじ支持面75となる皿ねじ用孔7を形成する方法で、下穴70を打ち抜き加工すれば良いから、皿ねじ用孔を生産性良く、品質を低下せずに形成できる。

(もっと読む)

冷延鋼板のノッチング方法

【課題】冷延鋼板連続処理ラインにおいて、先行板と後行板との板継ぎ部の板幅端部をノッチングするに際して、中央ライン速度低下やライン停止の発生を的確に防止することができる冷延鋼板のノッチング方法を提供する。

【解決手段】冷延鋼板連続処理ラインのノッチングにおいて、入側ルーパーの鋼帯残長によってノッチャー前進・後退速度を変更することにより、ノッチング時間不足によるライン停止を防止することを特徴とする冷延鋼板のノッチング方法。

(もっと読む)

歯、歯部分等を有する精密打抜き部品の接触面積の割合を高めるための方法及び装置

【課題】材料を節約しながら薄板厚さを薄くし、かつ、経済的利点を保証すると同時に、精密打抜きされた部品の歯形状部の機能面の接触面積の割合を大幅に高めることと、部品の寸法精度をさらに改善すること。

【解決手段】a)ブランク7の歯2が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランク7をその平面FSDのところで挟持するステップと、b)すえ込みヘッド18によって力が平面FSDの方へ水平に歯2の中心部に向けられ、歯2がブランク7の初期厚さの30%まで対称に肉厚化されるように、ブランク7の材料と歯の形状に合わせたすえ込み力PSKを加えることによって歯2をすえ込むステップとを行う。

(もっと読む)

フランジ付き中空ピンの製造方法及びフランジ付き中空ピンの製造装置

【課題】回転体が備えるフランジ付き中空ピンの製造において、フランジ付き中空ピンの品質を向上させること。

【解決手段】円筒状の本体部4と、本体部4の外径面から突出し且つ本体部4の周方向に沿って連続するフランジ部6を備え、フランジ部6の外径面に凹部8が複数箇所形成されているフランジ付き中空ピン1を製造する際に、板材14に対する打ち抜き加工によりフランジ部6の外径面及び凹部8を構成する円板状部材Cの少なくとも一部を形成して、板材14に、板材14に形成される本体部4及びフランジ部6を板材14が支持する支持力を低減する支持力低減部Sを形成し、支持力低減部Sを形成した板材14に本体部4を形成し、本体部4を形成した板材14のうち支持力低減部Sに対する打ち抜き加工によりフランジ部6を形成する。

(もっと読む)

エレメント製造方法

【課題】パンチやダイの寿命を延ばすことができるエレメント製造方法を提供することを課題とする。

【解決手段】バリ付きエレメント10には、図(a)に示すように、切断面16の一端にバリ17が残る。しかし、このバリ17は、溝25の底から立ち上げるため、先端がバリ付きエレメント10から突出する心配はなく、突出したとしても僅かである。この形態であれば、バリ付きエレメント10を密にバケットなどに収納することができる。パンチやダイの摩耗が進むと、バリ17の高さが徐々に大きくなる。(c)に高さがhのバリ113が残っている比較例を示すが、このバリ113と同じ高さまでバリ高さが許容されるとすると、(b)に示すように高いバリ17が許容される。(a)から(b)までの時間が稼げるため、(c)より(a)の方が、パンチやダイの寿命を大幅に延ばすことができる。

(もっと読む)

ワッシャ及びリング形状の製造方法

【課題】金属管材料を塑性加工することにより、材料廃棄コストが少なく、かつ放射状の鍛造流線を有するワッシャ及びリング形状を小出力のプレス又は回転加工等の塑性加工装置により製造できる方法を提供する。

【解決手段】金属管材料を保持し、その一端部を塑性加工により前記管材料外径の外側方向に曲折する工程と、曲折した端部をリング状に打ち抜く工程からなる。

(もっと読む)

エレメント打抜き装置及び方法

【課題】厚み縮小部の形成とエレメントの打抜きとを連続して行うことができ、平板状素材の生産にかかるコスト低減等の生産性を向上させることができるエレメント打抜き装置及び方法を提供すること。

【解決手段】エジェクタ3の上面30には、胴部側上面部31と頭部側上面部32とが形成してあり、胴部側上面部31には、横方向一方側W1に向かうに連れて高くなる高さ上昇面311が形成してある。エレメント打抜き装置1は、パンチ4及びプッシャー5を下降させ、プッシャー5によって平板状素材70をダイス2へ押さえ込むとともに、パンチ4とエジェクタ3とによって平板状素材70を加圧して、胴部側上面部31によって平板状素材70の下面701に横方向一方側W1に向かうに連れて厚みが小さくなる厚み縮小部を形成した後、パンチ4と打抜き刃21とによってエレメントを打ち抜くよう構成してある。

(もっと読む)

穿孔用プレスのパンチ

【課題】微細径の穿孔に使用しても,穿孔精度を維持しながら長時間の使用に耐え得る穿孔用プレスのパンチを提供する。

【解決手段】パンチ本体46の先端に穿孔針47を連設し,この穿孔針47の先端面を凹状の円錐面47aに形成して,該先端面外周縁に環状で先鋭な刃部47bを形成してなる,穿孔用プレスのパンチであって,前記円錐面47aに穿孔針47の軸心Cから放射状に延びる無数の研磨条痕49を形成し,前記刃部47bの,各研磨条痕49に沿った掬い角θを均一にした。

(もっと読む)

打ち抜き加工用パンチ

【課題】位置決め精度の高い、容易に先端部を交換可能な打ち抜きパンチを提供する。

【解決手段】打ち抜き加工用パンチ1は、形成しようとする製品の形状に対応した打ち抜き面21を有する先端側パンチ2と、先端側パンチ2と着脱自在に篏合される基端側パンチ3とを備え、先端側パンチ2および基端側パンチ3には、先端側パンチ2を基端側パンチ3に対して、打ち抜き加工用パンチ1の軸方向と実質的に垂直な方向にスライドさせることにより篏合される先端側篏合部23および基端側篏合部33が形成されており、先端側篏合部23および基端側篏合部33は、先端側パンチ2のスライド方向に対してその幅が縮小するテーパー形状である。

(もっと読む)

ヘリカルギアプレート及びそれを製造するプレス装置

【課題】 本発明は、加工時間も短く低コストでの部品供給が実現されるヘリカルギアプレートと、それを製造するプレス装置を提供することを目的とする。

【解決手段】 本発明にかかるヘリカルギアプレートを製造するためのプレス装置1は、素材のヘリカルギアが形成される周面を臨ませるように固定するヘリカルパンチ部40と、ギアプレート素材に対する歯の形成時には前記ヘリカルパンチ部40との間で前記ギアプレート素材を挟んで固定するカウンター部10と、内周面側に斜歯形成部21を有し、前記カウンター部10の側面に沿って回転し且つ型閉め方向に移動してカウンター部10とヘリカルパンチ部40の間に挟持されたギアプレート素材の周面に斜歯形成部21を圧接させてヘリカルギアを形成するダイス部20とを有する。

(もっと読む)

ブレーキディスクの製造方法及びブレーキディスク

【課題】径方向の凹凸が周方向に繰り返される凹凸繰り返し形状の外周形状を持つブレーキディスクの製造方法であって、ディスク本体の外周エッジ部に全周に亘って均等に曲面部を形成でき、バリ取りのための面取り工程を不要とした生産性に優れた方法を提供する。

【解決手段】外周形状が凹凸繰り返し形状のディスク本体1を板材Wの板厚方向一方から半抜きした後に、ディスク本体1を板材Wの板厚方向他方から打ち抜く。この方法で製造したディスク本体1の板厚方向一方と他方の各側面の外周エッジ部には、ディスク本体1の外周面の剪断面部分1a,1cに連続するダレによる曲面部1b,1dが形成される。また、半抜き工程で使用するダイ11の内径R11をパンチ12の外径R12よりも小さくする。

(もっと読む)

パーキングロックポールの製造方法

【課題】打ち抜き加工でパーキングロックポールを形成可能なパーキングロックポールの製造方法の提供。

【解決手段】外周部に凹状カム面70cを有するパーキングロックポール70を打ち抜き加工で形成するパーキングロックポール70の製造方法において、パーキングロックポール70の素材となる板材200に凹部201を形成し、凹部201の内面を支持し、切り刃として作用するバックアップ221aを備えたダイ221に対し、凹部201を備える面の裏側から板材200をパンチ220で打ち抜くことで、パーキングロックポール70を形成する。

(もっと読む)

スタンプ部材の製造方法及び製造装置

【課題】波状形状を有するスタンプ部材の経済的な製造を可能にするような、スタンプ部材の製造方法を提供する。

【解決手段】本発明は、第1工程において、ワーク(1)がスタンプ加工ないし微細切削加工され、第1工程と第2工程との間に、前記ワークが搬送され、前記ワーク(1’)は、第2工程において、波状形状が付与されると同時に、「ばり」の除去もなされることを特徴とする、二つの製造工程を備えたスタンプ部材の製造方法である。

(もっと読む)

穿孔雄刃及び穿孔工具

【課題】穿孔雄刃の全体の軸方向長さを長くすることなく穿孔力を高め、かつ、正確に穿孔することができる穿孔雄刃を提供する。

【解決手段】穿孔雄刃5は、穿孔すべき貫通円孔の中心軸M方向の平面視で円形状であって、中心軸Mを含む平面方向の側面視で、中心軸Mについて対称で、穿孔の切っ掛けとなる先端突部1と、この先端突部に連続し中心軸Mに対してなす角の大きい基礎刃2と、この基礎刃2に連続し穿孔に伴って漸増する切断抗力を軽減するように中心軸Mに対してなす角が小さくなるように屈曲した変曲部4と、この変曲部4に連続しかつこの変曲部4を含み、最端部分で左右が連結する形状となている打抜刃3とを備えている。

(もっと読む)

オリフィスの加工方法

【課題】本発明の目的は、穴径の異なる凹部及びオリフィスを高い位置精度で、且つ短時間で加工することが可能なオリフィスの加工方法を提供することにある。

【解決手段】ベース2b上に設けられテーブルBを設けたB軸角度割出し装置3と、テーブルB上に設けられテーブルAを設けたA軸角度割出し装置25と、テーブルA上に設けられワークを保持するチャック32と、ベース上に設けられ軸線Z方向に動作可能なベースZ6と、ベースZ上に設けられ軸線X方向に動作可能なベースX8と、ベースX上に設けられ軸線Y方向に昇降動作可能なパンチ保持部13と、パンチ保持部に軸線Zと平行に保持された複数のパンチ19,22とからなるプレス装置で、ワークの姿勢を変えてパンチをZ方向に動かして所望の位置にプレス加工するサイクルを、ワークをチャックしたまま先端径・形状違いのパンチで連続的に行う。

(もっと読む)

インサート、その製造方法及びそのインサートを有する長尺成形品の製造方法

【課題】単位長さ当たりの重量が軽く、短冊部に確実に分離可能なインサートとその製造方法、そのインサートを使用した長尺成形品を提供する。

【解決手段】インサート30は、多数の短冊部31と、圧延と引張により形成された連結部を備えた梯子状の形状である。短冊部31の間にはスリットを形成し、スリットは、長手方向における幅の広い第1スリット34と、第1スリット34よりも幅の狭い第2スリット35が交互に形成される。連結部は、幅方向における幅の狭い第1連結部32と、第1連結部よりも幅方向の幅の広い第2連結部33とが交互に形成される。短冊部31と、第1スリット34と、第2スリット35の長手方向における幅の比は、100:(65〜104):(24〜53)であり、第1連結部32と第2連結部33の幅方向における幅の比は、20:(28〜33)で形成されたインサートである。

(もっと読む)

無段変速機用エレメントの製造方法

【課題】無段変速機の駆動ベルトを構成する無段変速機用エレメント(エレメント)を金属製帯板から打ち抜いて作製する際、エレメントの厚み方向の寸法精度を向上させる。

【解決手段】先ず、金属製帯板50の幅方向略中央部に、該金属製帯板50の長手方向に沿って延在するスリット58が形成される。次に、金属製帯板50の幅方向端部が圧潰され、該幅方向端部の厚み方向寸法が短縮される。これに伴って、金属製帯板50には、幅方向端部から中央部に向かう肉の流動が発生する。この流動は、前記スリット58によって吸収される。最後に、金属製帯板50の幅方向に沿って、2個のエレメント10、10のヘッド部16、16同士が対向するようにして打ち抜きが行われる。

(もっと読む)

リンク部材の製造方法

【課題】リンク部材を製造する際の板材の歩留を高めて、リンク部材のコストを低減することである。

【解決手段】まず、マッチング孔明け工程において、帯板51にマッチング孔52を形成する。マッチング孔52を基準として順送装置により帯板51を順送し、次いで、面取り工程において帯板51の両側辺51a,51bに助手席側のリンクプレートの両端形状を形成する。次いで、送り工程において帯板51を順送装置により順送した後、孔明け工程において帯板51に固定孔35と連結孔36,37とを形成する。固定孔35と連結孔36,37とが形成された帯板51を、送り工程において順送装置により順送した後、切断工程において、順送された帯板51の長手方向先端部から両端形状を形成された範囲を順送毎にくの字に曲がった同一形状で順次切断する。

(もっと読む)

1 - 20 / 97

[ Back to top ]