Fターム[4E063MA21]の内容

Fターム[4E063MA21]に分類される特許

1 - 20 / 21

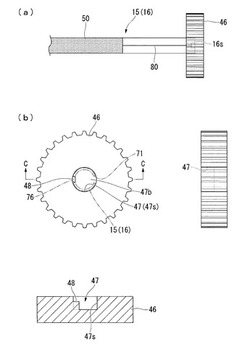

円筒軸及び円筒軸の製造方法

【課題】一端に形成される切欠部が繋ぎ目に悪影響を与えることのない円筒軸及び円筒軸の製造方法を提供する。

【解決手段】矩形金属板を円筒状にプレス曲げ加工して、矩形金属板の長手側端面同士を近接又は当接するように形成された円筒軸16において、軸方向の少なくとも一方の端部16sに、長手側端面同士の継ぎ目80を含んで形成される第一切欠部71と、第一切欠部71に対して円周方向反対側に形成される第二切欠部76と、を形成する。

(もっと読む)

円筒軸の製造方法及び印刷装置

【課題】高い精度を有する円筒軸の製造方法を提供する。

【解決手段】円筒軸16の製造方法は、矩形金属板を円筒状に曲げて円筒軸16を形成する円筒曲げ工程と、円筒曲げ工程と同時又は後れて、継ぎ目80の一部に締結部85を一つ以上形成する工程と、締結部85までの距離が長い一端16s側から距離が短い他端16f側に向けて円筒軸16の表面16aを研磨する研磨処理工程と、を有する。

(もっと読む)

曲げ加工部材、レール状部材及び画像形成装置

【課題】曲げ加工部材の折り曲げ部を挟んだ両面において高精度な平坦精度を得ることができる曲げ加工部材、並びに、その曲げ加工部材を用いたレール状部材、及び、画像形成装置を提供する。

【解決手段】板材を折り曲げて成形される形状の折り曲げ部を有する曲げ加工部材において、前記折り曲げ部の凹面側の曲率半径rを前記板材の板厚t以下とするとともに、前記折り曲げ部の凸面側に前記折り曲げ部の長手方向に垂直な複数の溝を有し、前記溝は、折り曲げ部を挟んだ両面側に開口し、底部が前記両面側の開口を結んだ直線状に形成され、前記溝の直線状の底部の長さLが前記曲率半径rの2倍よりも大きく、前記溝の最深部の深さdが前記板材の板厚tよりも小さい。

(もっと読む)

曲げ加工機、及び長尺体成形品製造方法

【課題】長尺体を曲げ加工する曲げ加工機において、長尺体が傷付くことを防止し、かつ長尺体の喰い付きを解消できる構成を提供する。

【解決手段】曲げ機構部は、曲げ金型28と、押付け部材29と、を備える。曲げ金型28は、湾曲面30を有する。押付け部材29は、曲げ加工時において、湾曲面30に対してパイプを押し付ける方向に駆動される。曲げ金型28は、曲げ加工時において、パイプに対して静止状態とされる。また、この曲げ金型28は、曲げ平面と直交する方向で2つに分割されている。エアシリンダは、曲げ金型28が分割された各接触部材(上側金型35及び下側金型36)を、曲げ平面と直交する方向に相対移動させる。

(もっと読む)

搬送ローラーの製造方法、搬送ローラー、搬送ユニット及び印刷装置

【課題】時間の経過による反りを低減できる搬送ローラーの製造方法、搬送ローラー、搬送ユニット及び印刷装置を提供する。

【解決手段】金属板をプレス加工して、その一対の端部61a,61bを互いに対向させて円筒状に形成され、一対の端部61a,61b間に繋ぎ目80を有するローラー本体16を備える搬送ローラー15の製造方法であって、ローラー本体16の軸心O1と直交する断面形状において、繋ぎ目80と軸心O1とを通る第1直線CL1において互いに対向する第1軸心対向部160の厚みTh1を、軸心O1において第1直線CL1と直交する第2直線CL2において互いに対向する第2軸心対向部161の厚みTh2よりも大きく形成する厚み調節工程を有するという手法を採用する。

(もっと読む)

搬送ローラーの製造方法

【課題】円筒軸に成形される前の金属板に端面の調整を施したとしても、円筒軸の径や真円度等の精度を向上できる搬送ローラーの製造方法を提供すること。

【解決手段】本発明は、金属板30の一対の端面34、34を対向させ円筒状に成形された搬送ローラーの製造方法であって、金属板30を成形する金属板成形工程と、一対の端面34、34のうち少なくとも一方の端面を調整する調整工程と、金属板30を曲げて円筒状に成形する曲げ工程とを有し、金属板成形工程では、調整工程で金属板30に生じる変形に応じた形状で金属板30を成形する、という方法を採用する

(もっと読む)

搬送ローラーの製造方法

【課題】搬送不良の発生しにくい搬送ローラーを製造する搬送ローラーの製造方法を提供する。

【解決手段】金属板の対向する一対の端辺が互いに近接する、あるいは当接するように前記金属板を曲げて円筒体16を形成する曲げ加工工程と、前記曲げ加工工程で形成された前記円筒体16の内部に芯部材CRを配置した状態で前記円筒体16の外周面を研磨する研磨工程とを含む。

(もっと読む)

搬送ローラーの製造方法、印刷装置、搬送ユニット及び搬送ローラー

【課題】円筒軸に成形される前の金属板に端面の調整を施したとしても、円筒軸の径や真円度等の精度を向上できる搬送ローラーの製造方法、搬送ユニット及び印刷装置を提供すること。

【解決手段】本発明は、金属板30の一対の端面34、34を対向させ円筒状に成形された搬送ローラーの製造方法であって、金属板30の一対の端面34、34のうち少なくとも一方の端面34と金属板30の板厚方向での一板面31bとで形成される角度βが90°よりも大きくなるように調整するとともに、端面34の延在方向での金属板30における一対の第2端面35の一板面31b側と一板面31bとで形成される角度α1がいずれも90°よりも大きくなるように調整する調整工程と、一板面31bと逆側の他板面31aが外周面となるように金属板を曲げて一対の端面の少なくとも外周面側を互いに当接させて円筒状に成形する曲げ工程とを有する、という方法を採用する

(もっと読む)

搬送ローラーの製造方法

【課題】真円度が高く、反りが少ない搬送ローラーの製造方法を提供する。

【解決手段】矩形板の対向する一対の端部を互いに近接させ、あるいは当接させるように曲げて搬送ローラー本体を形成する曲げ加工を行うステップS1と、曲げ加工によって生じた搬送ローラー本体の内部応力を、加熱して低減させる熱処理処理を行うステップS2と、を有する搬送ローラーの製造方法を採用する。

(もっと読む)

曲げ加工方法

【課題】加工時間が短く、加工精度が良好で、一端側連結部31の両側の1対の直線部30、30に、長さが異なる1対の折り曲げ部を同時に形成できる曲げ加工方法を提供する。

【解決手段】一端側連結部31が1対の直線部30、30の直角方向βに対して、両直線部30、30にそれぞれ形成する1対の折り曲げ部の長さの差分に応じて傾斜するように素材W1を形成する。その後、両直線部30、30に曲げ方向が同じとなる折り曲げ部を同時に形成する。これにより、折り曲げ部を形成した後に、一端側連結部31が両直線部30、30に対して所望の状態から傾斜することを防止できる。

(もっと読む)

曲げ加工装置

【課題】素材を異なる方向に折り曲げる際に、該素材を取り外すことなく、該素材の曲げ加工を精度良く行える曲げ加工装置16を提供する。

【解決手段】第一の曲げ部27と第二の曲げ部28とを、互いに偏心させた状態で配置する。そして、前記素材を両曲げ部27,28の間に配置した状態で、前記第一の曲げ部27を前記第二の曲げ部28の中心軸を中心として回転させることにより、前記素材を片側に折り曲げる。次いで、該素材を前記両曲げ部27,28の間から外すことなく該素材の曲げ位置をずらす。そして、前記第二の曲げ部28を前記第一の曲げ部27の中心軸を中心として回転させることにより、前記素材を反対側に折り曲げる。

(もっと読む)

曲げ加工装置

【課題】素材Wの複数個所を折り曲げる加工を、素材Wの引き込みを生じることなく同時に行え、加工精度を良好にできる曲げ加工装置12を提供する。

【解決手段】第一の治具13と第二の治具14とは、回動軸15を中心に回動自在に連結される。また、第一の回動曲げ部16及び第二の回動曲げ部17は、両治具13,14の回動に連動して、それぞれの支点P,Qを中心として回動する。該各支点P,Q及び前記第一の治具13に設けた治具側曲げ部19を、曲げ加工の際に、前記素材Wが前記両治具13,14に対し変位しないように、前記回動軸15からオフセットさせて配置する。また、該両治具13,14の回動に連動させて、前記各回動曲げ部16,17を回動させることにより、前記素材Wの複数個所に同時に曲げ加工を施す。

(もっと読む)

曲げ加工装置及び曲げ加工機

【課題】曲げ加工の際に、該素材2が引き込まれることを防止して、曲げ加工時に該素材2に損傷が生じることを防止する。

【解決手段】前記素材2に曲げ加工を施す曲げ加工装置1aは、回動軸5aで連結される第一及び第二の治具3a、4aを備える。このうちの第一の治具3aは、抑え部6と曲げ部7とを有し、第二の治具4aは、抑え部8を有する。前記素材2の曲げ中心Pは、回動中心Oに対し回動側に所定量オフセットして配置される。曲げ加工の際に、前記素材2が前記両治具3a、4aに対し変位しない。

(もっと読む)

プレス成形品の製造装置及び製造方法

【課題】平板状の被成形部材から平面部及び傾斜部を有するプレス成形品を製造する製造装置及び製造方法において、平板部の平坦度及び弾性材の耐久性を向上させる。

【解決手段】剛性のパンチが直交方向一方側の上死点から他方側の下死点へ移動される際に前記パンチ及び剛性のノックアウトピンによって被成形部材の平面部形成領域を挟持する挟持工程と、被成形部材の傾斜部形成領域を弾性材の直交方向一方側を向く上端面に接触させる接触工程と、傾斜部形成領域を弾性材に押し付けた状態でパンチが下死点に到達する成形工程とを順に行い、且つ、少なくとも成形工程の際には弾性材を保持する保持部材が弾性材の内端面をノックアウトピンの基準側面に押圧させることで弾性材を直交方向と直交する水平方向に圧縮させる。

(もっと読む)

金属板Z折り曲げ装置

【課題】山折りと谷折りを同時に折り曲げ可能な金属板Z折り曲げ装置の提供。

【手段】金属板Z折り曲げ装置30は、固定軸33の周りに旋回可能な旋回軸受け34、この内部を回転可能に貫通し固定軸33に平行な回転軸35、固定軸33とは異軸で旋回軸受け34を旋回駆動する原動軸36、及び旋回軸受け34の旋回動に応じて回転軸35を逆回転して固定軸33に対し平行姿勢に持続する平行運動機構39を備える。固定軸33の軸端にZ折り曲げ用連結板部C1,C2を押える山折り用外側押え33a及び山折り用内側押え33bを有し、旋回軸受け34はZ折り曲げ用連結板部C1,C2を押し当てる山折り用折り曲げ部材34a及び谷折り用折り曲げ部材34bを有する。回転軸35の軸端に谷折り用外側押え35a及び谷折り用内側押え35bを有する。

(もっと読む)

板金部品

【課題】板金製作の作業性を向上することができる板金部品を実現することにある。

【解決手段】金属板からの形抜き後で曲げ加工される前の板金部品に改良を加えたものである。本部品は、曲げ加工を行なう部位に、山折りまたは谷折りを示す第1のマーキングと、この第1のマーキングの曲げ加工を行なう順番を示す第2のマーキングとを設け、第1、第2のマーキングは一方の面にのみ設けられることを特徴とするものである。

(もっと読む)

電子ケーシング及び同電子ケーシングを製造する方法

【課題】 電子ケーシング及び同電子ケーシングを製造する方法を提供する。

【解決手段】 該方法は、次のステップを含む。ステップ(a):金属積層体及び所定の形状の金型を提供する。金属積層体は、界面の原子拡散により接着されている金属最上層及び金属底層を含む。ステップ(b):金型を使用することにより、金属積層体を処理し、ケーシング・ブランクを成形し、ケーシング・ブランクは少なくとも1つの折曲部を含む。ステップ(c):所定の形状のプロファイラ及び電磁成形デバイスを提供する。ステップ(d):ケーシング・ブランクをプロファイラに取り付け、電磁成形デバイスを折曲部に対応する位置に配置する。ステップ(e):ケーシング・ブランクが、プロファイラの所定の形状に対応する形状を有するように、電磁成形デバイスを起動する。

(もっと読む)

折り曲げ重ね部材、折り曲げ重ね部材形成方法、折り曲げ重ね部材形成装置、折り曲げ重ね部材を備える定着装置、及び画像形成装置

【課題】折り曲げ重ね部材を形成する装置の構造が簡単で加工の工程も少なく低コストで、曲げ位置や曲げ角度のずれがなく曲げ位置精度や曲げ角度精度が安定して、ユニットとの位置関係が安定して電源の接続状態や組み立て状態にも優れ高品質の画像形成が行われ低コストである折り曲げ重ね部材、及びその折り曲げ重ね部材形成方法、折り曲げ重ね部材形成装置、折り曲げ重ね部材を備える定着装置、並びに画像形成装置を提供する。

【解決手段】板材1の曲げ位置2の両側を平行に折り曲げて少なくとも部分的に重なる一方側の一方側曲げ部11と、前記板材1の前記曲げ位置2の両側を平行に折り曲げて少なくとも部分的に重なる他方側の他方側曲げ部12と、前記一方側曲げ部11と前記他方側曲げ部12を平行にして所定の折り曲げ方向に折り曲げて重ねるワイヤの外周面で形成する折り曲げ部3を備える。

(もっと読む)

金属製の管状体およびその製造方法

【課題】小径で、少なくとも2種以上の内径を有する金属製の管状体およびその製造方法を提供する。

【解決手段】金属製の薄板から管状体の展開形状をした板状体を部分的に接合した状態で打ち抜き、少なくとも2種以上の内径を有する管状体にプレス加工した後に、板状体との接合部を切断して製作された管状体であって、内表面の表面粗さの最大高低差(Rf)が3μm以下で、最小内径が2mm以下で、最大内径が5mm以下である金属製の管状体。

(もっと読む)

軸製造方法と、それにより製造された軸およびガイド軸

【課題】金属板の曲げ加工により、寸法誤差が非常に少ない軸製品を提供する。

【解決手段】窪み110を有する主ダイ100および窪み110の両側に一対配され主ダイ100に対して摺動可能な側方ダイ200を備えるダイユニットに金属板500を載置するステップと、主ダイ100に対してパンチ400を近接させて金属板500を主ダイ100の窪み110に向けて押圧するステップと、一対のカムドライバ300が一対の側方ダイ200のそれぞれに近接することにより一対の側方ダイ200を摺動させて、パンチ400の先端が金属板500を窪みに向けて押圧した後に金属板500をパンチ400の側面に押圧するステップとを備える。

(もっと読む)

1 - 20 / 21

[ Back to top ]