Fターム[4E068CF00]の内容

レーザ加工 (34,456) | 吸収層・反射層 (392)

Fターム[4E068CF00]の下位に属するFターム

Fターム[4E068CF00]に分類される特許

101 - 120 / 134

ペーストパターン形成方法およびそれに用いる転写フィルム

開示されているのは、転写パターン材料をフィルムベース材料に形成して、転写フィルムを作製する工程と、転写パターン材料が基板と接触するように、転写パターンが形成される基板に転写フィルムを張り付ける工程と、フィルムベース材料を転写パターン材料から分離する工程と、ペーストを転写パターン凹部に適用する工程と、ペーストを固化する工程と、転写パターン材料を除去する工程とを含むペーストパターン形成方法である。  (もっと読む)

(もっと読む)

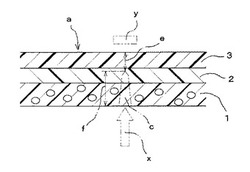

車両用内装材

【課題】 硬質合成樹脂製基材の表面化粧層を形成すると共に、所望箇所にエアバッグ用リッドを形成するための脆弱部が裏面側から形成される内装材であって、脆弱部を形成するためのレーザ出力を変えることなく、一定深さの脆弱部とすることができる新規な車両用内装材を提供する。

【解決手段】 弾性発泡シート層1、下地シート層2、上地シート層3からなる三層構造の内装材aであり、下地シート層(中間層)2をレーザ光透過性の低い濃色系(例えば黒色)の樹脂製とすることで遮蔽作用が働き、上地シート層(外側層)3へのレーザ光の到達(透過)を抑制することができる。よって、一定出力のレーザ照射xにより、上地シート層3に所定厚の残肉部eを残した脆弱部(溝)cを、弾性発泡シート層1から下地シート層2にわたって形成することができる。

(もっと読む)

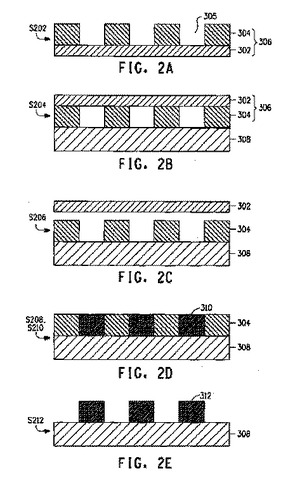

短パルスを使用する赤外線レーザによるウェハスクライビング

パッシベーション層及び/又は封止層(302,304)を効率良くアブレーション除去するようにウェハ(300)をスクライブするとともに、パッシベーション層及び/又は封止層(302,304)におけるチッピング及びクラックを減らす、または無くすシステム及び方法が提供される。幅の短いレーザパルスを使用して高いピークパワーを実現し、そしてアブレーション閾値を小さくする。一の実施形態では、スクライビングはqスイッチCO2レーザによって行なわれる。 (もっと読む)

基板の切断方法

【課題】レーザーカッターにより基板を切断するに際して、切断予定線に沿って正確に切断できる基板の切断方法を提供すること。

【解決手段】本発明に係る基板の切断方法は、電極・配線パターン110、120が切断予定線101を中心に非対称に形成され、レーザーカッター200のレーザー光210の照射範囲αの中心部を切断予定線101上に設定したとき、電極・配線パターン120がレーザー光210の照射範囲内αに配置される基板をレーザーカッター200により切断するものであり、電極・配線パターン120の一部を含んで基板100の表面を被覆する一対の絶縁膜300b、300jを、切断予定線101を中心に対称となるように基板100上のレーザー光210の照射範囲α内に同一材料により形成するステップと、レーザー光210を基板100の切断予定線101に沿って照射して基板100を切断するステップを含んでいる。

(もっと読む)

異種部材の接合方法及び異種部材接合品

【課題】種々の材料同士の接合に用いることができ、且つ異種材料間に生じる応力を緩和させることにより高い接合強度を維持できる接合方法を提供する。

【解決手段】レーザー光に対して透過性を有する材料からなる第1部材2と、第1部材2とは異なる材料からなる第2部材4とを接合する接合方法であって、20℃における貯蔵弾性率が0.05〜500MPaのエラストマーからなり厚さが20〜1000μmの接着用シート3を第1部材2と第2部材4との間に挟み、第1部材2側からレーザー光Lを照射することによって前記接着用シート3を溶融させて、第1部材2と第2部材4とを接合することを特徴とする。

(もっと読む)

基体の製造方法、レーザ加工装置、およびTFT基板の製造方法、多層構造基板の製造方法、並びに液晶表示装置の製造方法

【課題】レーザ光を用いて基体を切断・分割する製造方法において、基体表面にごみなどが付着していたとしても、基体を精度よく切断・分割することが可能な基体の製造方法を提供する。

【解決手段】基体としての基板Pの製造方法は、基体Pに膜48を形成する工程と、膜48にレーザ光45を照射させて、膜48を蒸散させ、膜除去部49を形成する工程と、膜除去部49と接続するようにレーザ光45をさらに照射させて、基体Pに材料変質部47を形成する工程と、膜除去部49の膜残渣48bを検出する膜残渣検出工程と、基体Pに応力Fを加えて、分割片Qを形成する工程と、を備えている。

(もっと読む)

スルーホール成形体およびレーザー加工方法

【課題】 テーパー形状を抑制することができ、かつ、ばり発生や飛散物の付着がない、簡単な構成のレーザー加工方法およびスルーホール成形体を提供する。

【解決手段】 パルスレーザービームを用いて被加工物1にスルーホールを加工する加工方法であって、被加工物1に脱着可能な犠牲層1aを設ける工程と、犠牲層1aを設けた状態でレーザービームにより被加工物にスルーホール5を加工する工程と、スルーホール加工工程の後に、被加工物から犠牲層を除く工程とを備える。

(もっと読む)

半導体基板

【課題】 アブレーションによるパーティクルの発生を防止できる半導体基板を実現する。

【解決手段】 本実施形態の半導体基板21によれば、改質領域形成工程を行う前に、レーザ光Lに対して不透明な保護層61が、領域1の表面に形成されているため、改質領域形成工程において、領域1の表面にレーザ光Lを照射した場合においても、レーザ光Lが弱められる、または、遮断されるので、アブレーションによるパーティクルの発生を防止できる。したがって、アブレーションによるパーティクルの発生を防止できる半導体基板21を実現することができる。つまり、半導体チップにパーティクルが付着することがないため、パーティクルの発生による製品の歩留まり低下や品質低下を防止できる。

(もっと読む)

レーザ加工方法、基板の製造方法、及び電気光学装置の製造方法

【課題】改質領域を形成するための複数回の改質領域形成工程において、過大なエネルギ

が印加されることを抑制することができるレーザ加工方法を提供する。

【解決手段】本発明によるレーザ加工方法は、レーザ光を加工対象物の内部に集光して改

質領域を形成すると共に、加工対象物とレーザ照射装置とを相対移動させることで、改質

領域を連ねた改質層を形成する走査ステップと、レーザ光の集光位置を加工対象物の厚さ

方向で移動する深度移動ステップと、を有し、走査ステップと深度移動ステップとを交互

に実行することで、厚さ方向に改質層を積層した改質帯を形成し、当該改質帯に拠って加

工対象物を分割するレーザ加工方法であって、走査ステップは、レーザ光のエネルギが第

1のエネルギである第1の走査ステップと、エネルギが第1のエネルギより小さい第2の

エネルギである第2の走査ステップと、を含むレーザ加工方法である。

(もっと読む)

レーザスクライブ方法、表示装置の製造方法、基板、表示装置、電子機器

【課題】1回のレーザ照射に必要なレーザ光強度を低く抑えたスクライブが可能となるレ

ーザスクライブ方法、表示装置の製造方法、基板、表示装置、電子機器を提供する。

【解決手段】基板34の片面に膜35を形成する。レーザ光36を膜35の近傍に集光し

て、改質部37を形成する。改質部37は中心にクラック部38が形成され、その周囲に

光吸収部39が形成される。集光レンズ8と基板34とを相対移動して1層目の改質部3

7を形成する。1層目の改質部37の光吸収部39にレーザ光36を集光して2層目の改

質部37を形成する。順次繰り返し、改質部37の面を形成する。改質部37の面に沿っ

て、基板34の厚み方向に局所的な力を加えて基板34を分断する。

(もっと読む)

レーザカラーマーキング方法

【課題】銀ナノ粒子を用いて、その粒径を正確に制御することができるレーザカラーマーキング方法を提供する。

【解決手段】本発明のレーザカラーマーキング方法は、銀の薄膜を生成する第1のステップと、前記銀の薄膜にレーザを照射して銀を粒状化する第2のステップとを含んでいる。この方法では、銀をナノ粒子化することによって3原色の全てを発色させることができる。そのため、フルカラーマーキングが可能である。また、複数の金属を使って三原色の組合せを得る場合と違って、一つのレーザ装置だけで3原色の全てを発色させることができる。

(もっと読む)

眼鏡用金属部材のレーザー光溶接方法

【課題】第一金属部材1に第二金属部材2を起立させた状態で該第二金属部材2の方向からレーザー光を照射して両金属部材の接合部を溶接する眼鏡用部材のレーザー光溶接の方法において、高い照射精度を必要とせずに均一な接合強度が得られ、且つ溶接効率が良いレーザー光の溶接の方法を提供すること。

【解決手段】第一金属部材1に第二金属部材2を起立させた状態で、該第二金属部材2の方向からレーザー光の焦点の位置を接合部S2の位置から離隔させることで、接合部S2をレーザー光の照射領域内に内包させ、その状態からレーザーを照射する。

(もっと読む)

配線部材のレーザー照射式半田接合方法

【課題】カバーを通じて半田による配線部材の接合を行うこと。

【解決手段】互いに重ねられたバスバー1とバスバー2とをレーザー光透過性のカバー3を通じてのレーザースポット6の照射により半田接合する。半田5は、バスバー1、2の厚さ方向におけるレーザー照射側に位置するバスバー1の孔部4の充填されており、半田接合後、孔部4の内周面に半田フィレットが形成される。

(もっと読む)

穿孔チューブの製造方法

【課題】チューブ反対側にはレーザー光到達による想定外の貫通現象や表面損傷現象が無く、幅精度、穿孔径精度、穿孔位置精度に優れた穿孔チューブの生産速度の高い製造方法を提供する。

【解決手段】溶融押出法によって円筒状のスリットから熱可塑性樹脂を押出成形した後に冷却し、得られたチューブをピンチロールによって平面状に折り畳んで連続的に走行させ、且つ、折畳みチューブ9の内部にレーザー光遮蔽用中子7を配置し、レーザー光遮蔽用中子に対して折畳みチューブの走行方向の少なくとも下流側に中子固定用治具を配置することにより、レーザー光遮蔽用中子を一定位置に保持し、折畳みチューブのレーザー光遮蔽用中子が位置する部位の片面側からレーザー光を照射して穿孔を施す。

(もっと読む)

加工済み判定用リブの切断分離方法

【課題】合成樹脂成形品に薄肉の脆弱部をレーザー加工で形成した後、加工済み判定用リブの切断分離作業を簡略化することができるようにする。

【解決手段】合成樹脂成形品10に予め突出形成されている加工済み判定用リブ13を照射手段21と加工部厚み検出手段23間に配置し、前記照射手段21からレーザービームを前記加工済み判定用リブ13に照射して前記加工済み判定用リブ13を切断分離するリブ切断分離工程を備え、前記合成樹脂成形品10には、前記リブ切断分離工程時に前記加工済み判定用リブ13を貫通したレーザービームの進路となる位置に、予めレーザービーム通過防止突部17を形成しておく。

(もっと読む)

表示パネル、表示パネルのレーザスクライブ方法及び電子機器

【課題】 集光点を超えて進行するレーザ光を抑制することができる表示パネル、表示パネルの製造方法及びレーザスクライブ方法を提供する。

【解決手段】 第1パターン形成面110及び第2パターン形成面120が互いに対向するように配置され、第2基板12に当該第2基板12の一部を切断するための切断予定ライン30が設けられ、第2パターン形成面120と垂直な方向に沿い、かつ切断予定ライン30を通過する仮想面と、第2パターン形成面120とが交差する線の位置に、反射機能を有する抑止部としての金属膜16aが設けられた表示パネルを製造する製造工程と、第2パターン形成面120の反対面に向けて、第2パターン形成面120と垂直な方向に、かつ、切断予定ライン30に沿って、第2基板12の内部にレーザ光35の集光点Pが位置するようにレーザ光35を照射する照射工程とを備える。

(もっと読む)

密封容器

【課題】

本発明の目的は、レーザー溶接をはじめ、熱溶融によって密封をする飲料・食品用容器等の密封型容器について、口部と蓋の構造を工夫することにより、高い夾雑物適性を付与することである。そして密封性を高く、また容器胴体と蓋との接合強度を高くすることを目的とする。

【解決手段】

本発明に係る密封容器は、口部を有する容器胴体と、前記口部を閉じたときに自己にひずみを生じさせ、該ひずみを緩和する応力によって前記容器胴体に対して加圧状態の密着部分を生じさせ、且つ、該密着部分が封じ目となる可塑性材料で形成された蓋とを有し、前記密着部分が熱融着されていることを特徴とする。

(もっと読む)

亜鉛系めっき鋼板の溶接方法

【課題】 亜鉛系めっき鋼板をアーク溶接又はレーザー溶接する際、溶接箇所裏面に白い粉状の酸化亜鉛が発生・付着すること防止した溶接方法を提供する。

【解決手段】 亜鉛系めっき鋼板の被溶接箇所裏面に樹脂被覆層を形成した後、表面側から前記溶接箇所をアーク溶接又はレーザー溶接する。めっき層表面に形成された樹脂層により酸素の供給が遮断されるため、溶接の際に酸化亜鉛の生成が抑制され、溶接箇所裏面への白色粉末の付着が抑制される。

(もっと読む)

脆性材料の割断方法及び装置

【課題】レーザビーム照射による加熱、あるいは同照射と冷却液噴射による冷却の併用によって熱応力を惹起し、脆性材料の十分な厚さにわたるスクライブを発生させ、同スクライブのみにより材料割断を行う方法を提供する。

【解決手段】 脆性材料のレーザビームに対する吸収係数を制御して、同ビームが材料の全厚さを透過するか、あるいは裏面まで透過しなくとも十分な深さまで透過し、熱応力起因のスクライブ面を材料の全厚みで発生させる。吸収係数制御を、材料にInGaAs半導体レーザ光を吸収発熱し、かつ可視域の透過特性に影響せず、表示器用ガラスの表示特性を悪化させないYbのような希土類原子を最適量添加することによって実現する。蛍光発光防止のためには不純物濃度の下限値を制限する。照射用半導体レーザ光は、同レーザスタック16から出射端が割断形状と一致するように配列されたファイバーバンドル17を経由して照射させる。

(もっと読む)

プリント配線板の製造方法

【課題】 正確に且つ低エネルギにて銅箔に穴あけ加工することができるプリント配線板の製造方法を提供する。

【解決手段】 基材樹脂に銅箔を張り合わせた積層板にレーザを用いて外層の銅箔と樹脂とに同時に穴形成する工程を含むプリント配線板の製造方法において、レーザ加工に先立って、外層に位置する銅箔表面には、表面反射率が波長9.3〜10.6μmの範囲において30〜80%であり、且つ、厚さが1.0〜2.0μmである銅酸化物を形成する。この銅酸化物は少なくとも、亜塩素酸ナトリウム濃度が100〜160(g/l)であり、水酸化ナトリウム濃度が60〜100(g/l)である処理液で形成する。

(もっと読む)

101 - 120 / 134

[ Back to top ]