Fターム[4E068CF00]の内容

レーザ加工 (34,456) | 吸収層・反射層 (392)

Fターム[4E068CF00]の下位に属するFターム

Fターム[4E068CF00]に分類される特許

61 - 80 / 134

レーザ加工装置およびレーザ加工方法

【課題】 高い残留応力を持つ脆性材の切断加工においても亀裂など生じさせることなく加工可能なレーザ加工装置およびレーザ加工方法を提供すること。

【解決手段】 加工対象物にレーザ光を照射して加工する装置であって、レーザ光をパルス発振して加工対象物に一定の繰り返し周波数で照射すると共に走査するレーザ光照射機構を備え、レーザ光照射機構が、繰り返し周波数をH、レーザ光のビーム径をa、レーザ光の同一加工線上への走査回数をn、パルスレーザ光の1照射あたりの移動距離Lをn/2×aとしたとき、レーザ光の走査速度SをL/(1/H)とすると共に、走査回数1回目のレーザ光の照射開始位置をL1として、走査回数n回目のレーザ光の照射開始位置Lnを、L1+(L/n)×(n−1)として走査毎に照射開始位置をずらして照射を行う。

(もっと読む)

透明高分子材のレーザ溶接

透明高分子材層を、初めに、フェムト秒、ピコ秒またはナノ秒のファイバパルスレーザを用いて透明高分子材に高コントラストのマークを形成し、次いで高コントラストマークの領域に局所溶接部を形成することにより、レーザ溶着接合するための方法が開示される。そのような溶接部は複数の透明高分子材層に形成することができる。溶接部を作製するためのシステム及びこの方法にしたがって溶着接合されたパーツも開示される。  (もっと読む)

(もっと読む)

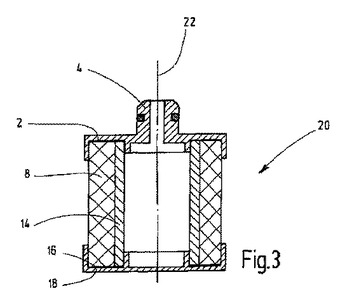

導電性フィルタエレメント及びフィルタエレメントを有するフィルタ装置

本発明は、一つの構成要素としてのろ過材8及びさらなるフィルタエレメント構成要素2、4のような、個々の構成要素2、4、8を具備するフィルタエレメント20であって、さらなる構成要素2、4の少なくとも一つの構成要素4が少なくとも部分的にレーザー光透過性の材料から作られており、少なくとも一つのさらなる構成要素2が、バリヤ層の様態に形成されていて、互いに結合可能なフィルタエレメント構成要素を接合するためのレーザー光を使った透過溶接法を実行するために少なくとも部分的にレーザー光不透過性の材料から作られていて、透過溶接工程中にレーザー光に曝される、該フィルタエレメントの少なくとも一部の構成要素が、少なくとも部分的に導電性であることを特徴とする、フィルタエレメントに関するものである。  (もっと読む)

(もっと読む)

インクレス印刷装置

複数変色ジアセチレン化合物を含む基板と組み合わせて使用する基板マーキング装置が開示される。基板マーキング装置は、異なる波長の放射線を放射できる少なくとも2つの放射線源と、光学伝達素子と、制御システムとを備えている。制御システムは、デジタルファイル情報を有しており、放射線源ごとの一組の放射指令に変換する。放射線源は、無色状態から複数の不変色の範囲の一つの色への変色のために基板が活性化されるように制御システムにより決定されたシーケンス及び強度で基板に放射線を加える。 (もっと読む)

金属封止電子素子の製造方法

【課題】金属封止電子素子を封止プロセスの時間を短縮して製造効率を上げることが可能であって、電子素子の劣化などの悪影響を最小限に抑えて製造する。

【解決手段】一方の基板1に電子素子2が形成された、一対の基板1,7のそれぞれの周縁部に下地金属層4、4’を設け、この下地金属層4、4’の上にレーザに対して吸収率が高い光吸収層5,5’を設け、光吸収層5の上に電子素子2を封止するための低融点金属層6を設ける。この低融点金属層6に電流を流して低融点金属層6を予熱し、基板7および下地金属層4’を通してレーザを光吸収層5,5’に照射して低融点金属層6を加熱、融解させ、低融点金属層6と光吸収層5’とを接合して電子素子2を封止する。

(もっと読む)

樹脂フィルムの接着方法及びこれを用いたメンブレンスイッチの作製方法

【課題】溶着すべき樹脂部材が増えても、一括して溶着作業が行なえる方法を提供する。

【解決手段】所定部分にレーザ吸収物質を付着させた第1及び第2の樹脂フィルム1、2をスペーサとなる第3の樹脂フィルム3を介して所定部分同士が対向するように密着させてレーザ光26を照射し、レーザ光26の一部を第1の樹脂フィルム1に付着させたレーザ吸収物質4に吸収させ、残部を透過させて第2の樹脂フィルム2に付着させたレーザ吸収物質4に吸収させることによりレーザ吸収物質4を発熱させ、この発熱により密着部を溶融させることにより第1の樹脂フィルム1と第2の樹脂フィルム2とを第3の樹脂フィルム3を介して密着させる。

(もっと読む)

ガラス溶着方法及びガラス層定着方法

【課題】 気密な溶着を必要とするガラス溶着体を製造することができるガラス溶着方法、及びそのためのガラス層定着方法を提供する。

【解決手段】 ガラス層3の一部31を始点及び終点とした仮焼成用のレーザ光の照射によってガラス部材4にガラス層3を定着させると、その一部31でガラス層3が切断される。ここで、ガラス層3では、一部31の厚さが主部32の厚さよりも厚くされていたため、端部3a,3bが十分に盛り上がる。この状態で、端部3a,3bをガラス部材4側に押圧しつつ、本焼成前段階のレーザ光L2の照射によって端部3a,3bを溶融させると、ギャップGが確実に埋められると共に、ガラス層3の厚さが均一化される。このようなガラス層3に本焼成用のレーザ光L2を照射することにより、ガラス部材4とガラス部材5とを溶着する。

(もっと読む)

ガラス溶着方法及びガラス層定着方法

【課題】 信頼性の高いガラス溶着体を製造することができるガラス溶着方法、及びそのためのガラス層定着方法を提供する。

【解決手段】 バインダ、レーザ光吸収性顔料及びガラスフリット102を含むガラス層103にレーザ光L2を照射することにより、バインダをガス化させると共にガラスフリット102を溶融させ、ガラス部材104にガラス層103を定着させる。これにより、ガラス部材104に定着したガラス層103においては、バインダが逃がされ、且つレーザ光吸収率が高まって均一な状態となっている。その結果、このような安定した状態のガラス層103を介してガラス部材104とガラス部材105とを溶着することにより、ガラス部材104,105同士の溶着状態を均一にすることができる。

(もっと読む)

ガラス溶着方法

【課題】 信頼性の高いガラス溶着体を製造することができるガラス溶着方法を提供する。

【解決手段】 ガラス層3の一部にレーザ光を照射してガラス層3の一部を溶融させ、ガラス層3の他の部分よりもレーザ吸収率が高いレーザ光吸収部8a〜8dをガラス層3の4つの角部に形成する。そして、レーザ光吸収部8aを照射開始位置として溶着予定領域Rに沿ってレーザ光を照射してガラス層3を溶融させ、ガラス部材4とガラス部材5とを溶着する。これにより、溶着用のレーザ光の照射を開始する起点付近からすぐにガラス層3の溶融が安定した安定領域とすることができる。その結果、不安定領域を低減させるべくガラス層3を必要以上に加熱することが不要となるので、ガラス部材4,5にクラックが生じるのを防止して、溶着状態を均一化することができる。

(もっと読む)

液体供給部材、液体供給部材の製造方法、液体吐出ヘッド、および液体吐出ヘッドの製造方法

【課題】供給路内を流れる液体が外部へ漏れるのを阻止することが可能な液体供給部材を提供する。

【解決手段】吸収性部材211と透過性部材220との間に、供給路224と、供給路224の周囲を囲み吸収性部材211と透過性部材220とがレーザー溶着した溶着部分230とが形成され、透過性部材220の、供給路224の長手方向に関する端部の近傍に位置する溶着部分230の端部領域213に対応する部分の厚さが、透過性部材220の、溶着部分230に対応する部分のうち端部領域213に対応する部分以外の部分の厚さと比較して薄い。

(もっと読む)

被接合部材の接合方法およびそれに用いる接合装置

【課題】良好な仕上がりで、簡便にかつ安価にガラス製部材などの被接合部材の接合を行なうことができる被接合部材の接合方法およびそれに用いる接合装置を提供する。

【解決手段】2つの被接合部材11a,11bの接合界面(レーザ光吸収層12)にレーザ光を照射する接合装置1に、レーザ光の焦点の位置をレーザ光吸収層から所定寸法だけ離隔させて、連続発振レーザ光を照射するレーザ照射部23と、照射に際して、両部材11a,11bの接触面全体に対して、圧縮方向に略均等な面圧を加える加圧部51を有する保持部25を設ける。これにより、接触面全体に対して、圧縮方向に略均等な面圧を加えながら、焦点をレーザ光吸収層から所定寸法だけ離隔させて連続発振レーザ光を照射して、両部材11a,11bを良好な仕上がりで、簡便にかつ安価に接合させる。

(もっと読む)

レーザ溶融接合用ベルト素材及びレーザ接合方法

【課題】レーザ光による接合部分における均一溶着を可能として接合強度や外観に優れるとともに、ベルト製品などのレーザ接合における生産性、コスト性に優れたレーザ溶融接合用ベルト素材を提供する。

【解決手段】加熱による融着性とレーザ光に対する透過性とを有した繊維シート11の片面にレーザ光吸収材層12を被覆し、さらにその表面を熱可塑性樹脂層13によりコーティングすることによりレーザ溶融接合用ベルト素材10を構成する。

(もっと読む)

複層熱可塑性エラストマーシートの製造方法

【課題】十分な接着強度を有すると共に、優れた表面性状を有する複層熱可塑性エラストマーシートを製造する

【解決手段】複数の熱可塑性エラストマーシート101、102を、その間に光吸収物質103を挟みこんだ状態で重ね合わせた積層体を透光プレート201で加圧した状態で、レーザー光302を前記光吸収物質103に照射し、加熱して、複層熱可塑性エラストマーシートを製造する。

(もっと読む)

溶着方法および溶着装置

【課題】低コストで高い精度で樹脂材料同士を溶着することができる溶着方法および溶着装置を提供する。

【解決手段】レーザ光はロール材14aの表面に鋭角の入射角αで入射する。反射面33、34での反射に基づきロール材14、14aに焦点が合わせられる。ロール材14、14aの表面は、例えばロール材14、14aの輪郭に規定される側面すなわち破断面に比べて高い平坦性を確立する。その結果、ロール材14、14aの側面から界面に沿ってレーザ光が入射する場合に比べて、レーザ光の散乱や屈折の度合いは著しく低減される。レーザ光は高い精度で界面に到達する。効率よく溶着は実施される。しかも、レーザ光の吸収材が界面に配置されなくてもよいことからコストは低減される。加えて、ブロック16、17はレーザ光の焦点でロール材14、14aに確実に押し付け力を作用させる。ロール材14、14aの密着性は高められる。

(もっと読む)

レーザクラッドバルブシート形成方法及びレーザクラッドバルブシート形成装置

【課題】レーザ吸収率を高めてリメルト容量を増やし充分なガス抜きを実現することのできるレーザクラッドバルブシート形成方法。

【解決手段】鋳造されたシリンダーヘッド1のバルブシート形成部位2にレーザhvを照射し母材を溶かして溶融層を形成した後、その溶融層上に金属粉末4を供給しながらシリンダーヘッド1及びレーザhvを相対的に回転させつつレーザhvを照射し肉盛りしてクラッド層を形成するレーザクラッドバルブシート形成方法。本発明方法では、肉盛りしてクラッド層を形成する工程の前に、バルブシート形成部位2に、レーザhvを吸収し反射率を抑えるレーザ吸収部位18を加工した後、このレーザ吸収部位18にレーザhvを照射して加熱溶融させるリメルト工程を行う。レーザ吸収部位18は、レーザhvの照射方向と略垂直な面18Aとして形成する。

(もっと読む)

シート接続体の製造方法及びシート接続体

【課題】 シート接続体が少なくとも一面側において段差を生じ難く且つ優れた接合強度を有し得るシート接続体の製造方法を提供することなどを課題とする。

【解決手段】 熱可塑性樹脂が含有されたシート部材の端部同士を突き合わせて該突き合わせ部分の一面側を接合部材で被覆する被覆工程と、該接合部材で被覆された部分にレーザー光を照射して前記シート部材と前記接合部材とを融着させることにより前記シート部材同士を接合させる接合工程とを有することを特徴とするシート接続体の製造方法などを提供する。

(もっと読む)

透明材料加工装置

【課題】透明材料における有機色素の吸着率を高めることで、加工品質の向上が図れる。

【解決手段】透明材料加工装置1は、透明基板2の加工面2aに液密に配置されるとともに、1mm以下の高さ寸法の流路31を有する流路基板3と、流路31内で光吸収溶液Nを流動させるための流動手段とを備え、集光レンズ44を備えた照射手段4によって透明基板2の加工面2aの所定の加工部分に対してレーザー光Lを照射することで、その加工部分に微細加工を施す構成とした。

(もっと読む)

接合装置

【課題】

少なくとも一方が樹脂により構成された管の簡易であると共に、効率的な接合方法を提供する。

【解決手段】

レーザービームの透過性を備えた樹脂製の継手の開口部に、少なくとも外周面が樹脂より構成された管材の一端を挿入させると共に、上記継手の内周面と管材の外周面との間にレーザー吸収体を配置させた連結体の接合装置であって、

レーザービームを照射するレーザービーム照射手段と、前記レーザービーム照射手段を管の円周方向に回転させる回転手段と、前記レーザービーム照射手段を管の軸方向に移動させる軸方向移動手段と、前記レーザービーム照射手段により円周上に照射されることによりレーザーにより溶融された樹脂の流動性を高める樹脂流動手段とを持つことを特徴とする接合装置。

(もっと読む)

材料加工方法および材料を加工するレーザ加工装置

本発明によるレーザ加工装置は、加工用パルスレーザ光(50)を出射するレーザ光源(10)と、材料の加工される領域の方向にレーザ光(50)を出力結合するレーザ光アライメントユニット(70)と、材料の加工される領域の周囲部分の方向に光増感剤を放出する放出装置(25)であって、アライメントユニット(70)に接続されている、出力装置(25)と、を備えている。 (もっと読む)

電波吸収体用の透明部材の製造方法

【課題】透明電波吸収体用の透明部材を製造する際に、被パターン化部分が選択的に適正にパターン化され、デブリが透明部材に付着することを抑制することが可能な方法を提供する。

【解決手段】透明基材と、該透明基材上に形成されたパターン化された導電層とを有する電波吸収体用の透明部材の製造方法であって、(a)透明基材の第1の表面上に、導電層を設置するステップと、(b)前記導電層上に粘着層を設置するステップと、(c)前記透明基材の前記第1の表面とは反対の第2の表面の側から、前記透明基材に対して実質的に透明な波長を有するレーザ光を照射することにより、前記透明基材および前記導電層のうち、前記導電層のみをパターン加工するステップと、(d)パターン化された前記導電層上の前記粘着層を除去するステップと、を有する電波吸収体用の透明部材の製造方法。

(もっと読む)

61 - 80 / 134

[ Back to top ]