Fターム[4E068DB01]の内容

Fターム[4E068DB01]の下位に属するFターム

Fターム[4E068DB01]に分類される特許

721 - 740 / 898

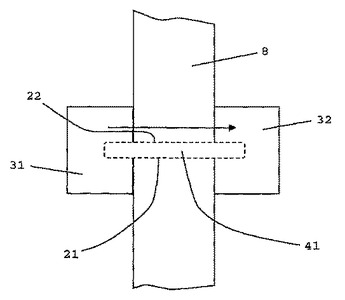

無段変速機用プッシュベルトの支持リングの形成方法

基本材料のストリップを提供するステップと、ストリップをリング(8)状に曲げるステップと、溶接によりストリップの末端(21、22)を互いに固定するステップとを含む、無段変速機のプッシュベルトのリング(8)を製造する方法。形成されるリング(8)の縁部における不均一性を防止するために、ストリップの対向する側に配置される、溶接補助具(31、32)を適用する。溶接(41)は一方の溶接補助具(31、32)で開始され、この溶接(41)は他方の溶接補助具(31、32)で終了する。溶接工程の後、溶接補助具(31、32)をリング(8)から分離する。曲げられた多数のストリップを一列に配置し、単一の溶接動作による溶接で閉じることが可能である。さらに、一列に並ぶ複数のリング(8)の外側のリング(8)を溶接補助具として用いて、この列以外のリング(8)のみをプッシュベルトに適用することが可能である。  (もっと読む)

(もっと読む)

レーザ溶接装置

【課題】車体パネルを加圧拘束してパネル間隙間を矯正するための加圧ピンの位置に制約されることなく、溶接方向の変更が容易な構造を提供する。

【解決手段】車体パネルP1に対してレーザ光Lを照射する加工ヘッド6に、パネル間隙間Gを矯正する加圧ピン8をピンホルダ9を介して装着する。加圧ピン8はサーボモータ17の起動によりレーザ光Lの光軸を回転中心としてピンホルダ9および回転リング10とともに回転可能である。同時に、加圧ピン8はサーボモータ22の起動によりピンホルダ9および回転リング10とともに上下動可能である。溶接方向においてレーザ光照射位置Qの前方側直近位置を加圧ピン8にて加圧拘束しながら溶接を行い、加圧ピン8の位置を適宜変更することにより溶接方向の変更に際して加工ヘッド6を大きく姿勢変更する必要がなくなる。

(もっと読む)

基板上膜の除去方法

【課題】基板上の膜のみを基板を損傷させることなく選択的に除去する方法を提供すること。

【解決手段】超短光パルスレーザLを集光させる集光手段3を有し、集光手段3の集光点pを基板1上の膜2の基板1と膜2の界面2bから第1所定距離Dだけ膜2側に離した位置に設定する集光点設定ステップと、膜2に超短光パルスレーザLを集光照射してレーザアブレーションにより膜2を除去する除去ステップと、を有することを特徴とする基板上膜の除去方法。

(もっと読む)

ファイバレーザでステンレス鋼を切削する方法

【課題】バリが無く、かつ垂直な切断面が確保でき、しかも高速加工を達成しうるステンレス鋼のレーザ切断方法を提供する。

【解決手段】レーザビームを発生するイッテルビウムドープコアを有するシリカファイバを備えたレーザビーム発生手段を用いてステンレス鋼ワークピースを切削する。好ましくは、イッテルビウム系ファイバが発生するレーザビームは、1.07乃至1.09μmの波長を有し、レーザビームのQ値は0.33乃至8mm.mradであり、レーザビームは0.1乃至25kWのパワーを有する。レーザビームのための援助ガスは、窒素、ヘリウム、アルゴン及びそれらの混合物から選ばれ、任意に、O2、CO2、H2及びCH4から選ばれる1つ以上の追加の化合物をさらに含有する。

(もっと読む)

ファイバレーザでC−Mn鋼を切削する方法

【課題】イッテルビウム系ファイバ型のレーザ光源を用いて、速い切削速度と切削品質が達成できる炭素マンガン鋼の切削方法を提供する。

【解決手段】イッテルビウムドープコアを有する少なくとも1つのシリカファイバを備えたレーザビーム発生手段を用いて、レーザビームを発生させる。好ましくは、イッテルビウム系ファイバは1.07乃至1.1μmの、好ましくは1.07μmの波長を有し、レーザビームのQ値は0.33乃至8mm.mradであり、レーザビームは0.1乃至25kWのパワーを有する。レーザビームのための援助ガスは、窒素、ヘリウム、アルゴン、酸素、CO2及びそれらの混合物から選ばれ、任意に、H2及びCH4から選ばれる1つ以上の追加の化合物をさらに含有する。

(もっと読む)

レーザ溶接方法

【課題】少なくとも一方が表面処理鋼板である鋼板同士を重ね合わせてレーザ溶接する際に、隙間の管理が容易で、溶接不良を招かないレーザ溶接が容易に行えるレーザ溶接方法を得る。

【解決手段】鋼板1の溶接箇所を挟んでその両側に接触突起4,6を形成し、接触突起4,6を重ね合わせる鋼板2の表面に接触させる。また、鋼板1の溶接箇所に溶接突起8を形成し、接触突起4,6を重ね合わせる鋼板2の表面に接触させた際に、溶接突起8と重ね合わせる鋼板2の間に隙間aを形成し、溶接突起8にレーザを照射してレーザ溶接する。溶接箇所をレーザ溶接するときに、隙間aから気化ガスを逃がす。隙間aは、0.05mm以上で、かつ、0.2mm以下である。接触突起4,6と溶接突起8とは同時にプレス加工する。

(もっと読む)

レーザ切断方法

【課題】集束高出力レーザ光ビームを伴う切断工具を使用して金属及び他の材料を切断する方法を提供する。

【解決手段】半径方向又は方位角偏光レーザ光を使用する4kWを超えるレーザビーム出力を伴う、ZnSeレンズシステムによって集束させたCO2レーザ光ビームを使用するレーザ切断方法。

(もっと読む)

レーザ溶接方法とレーザ溶接装置

【課題】 長尺で突起条の両側に取付フランジを備えたワークを長尺で広幅のワーク上に重ね合せ、両側の取付フランジを確実に押圧して安定したレーザ溶接が可能で、上側ワークのズレ等が起こらず、重ね合わせたワークを確実に密着させた状態で連続的に溶接できるレーザ溶接装置を提供する。

【解決手段】 下方の被溶接材Wを載置可能なベッド9をベース2上に設置し、このベッド9を跨ぐ門形フレーム5をベッド9の長手方向に沿って走行可能に配設し、レーザヘッド71および押さえローラ73を備えた加工ヘッド7を、門形フレーム5の水平フレーム部51に沿って水平方向に横移動可能にかつ上下方向に昇降可能に設け、水平フレーム部51に対し直交する方向に延設された支持フレーム11を水平フレーム部51に沿って水平方向に横移動可能に配設し、一対の補助ローラ8をベッド9に向けて下向きに配置するとともに、支持フレーム11に補助ローラ8の下端側が上方の枢支部を中心に水平方向に旋回するように配備する。

(もっと読む)

溶接部低温強度に優れたフェライト系ステンレス鋼板製容器およびその溶接方法

【課題】低温時の溶接部強度に優れたフェライト系ステンレス鋼板製の自動車燃料タンク等の容器を提供する。

【解決手段】フェライト系ステンレス鋼板薄板の拝み形状溶接部において、曲率部を含む溶接をし、曲率部の内面側溶接部ビード幅が0.3〜1.0mmである容器。質量%にて、C:0.001〜0.015%、Si:0.01〜1.0%,Mn:0.01〜1.0%,P:0.01〜0.03%,S:0.0005〜0.010%,N:0.001〜0.020%,Cr:11〜25%,Mo:0.01〜2.0%,Cu:0.01〜2.0%,Ni:0.01〜2.0%,TiまたはNbの1種または2種を0.05〜0.6%,B:0.0003〜0.0030%を含有し、残部がFe及び不可避不純物からなる低温破断強度に優れた溶接部形状を有する容器およびその溶接方法。

(もっと読む)

管体の残留応力改善方法及び残留応力改善装置

【課題】管体の設置状態、構成状態に依らず、確実に残留応力を改善できる管体の残留応力改善方法及び残留応力改善装置を提供する。

【解決手段】円筒状の管体2の溶接部分の外周面に、管体2の外周を周回させながらレーザ光を照射する際、レーザ光による加熱により発生する管体2の内面の周方向応力が、少なくとも配管2を構成する材料の降伏応力より大きくなるように、レーザ光の照射による周方向加熱幅W及びレーザ光の周方向移動速度Vを設定する。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】被加工物の加工面に保護材を均一に塗布もしくは接着し、レーザ加工による除去加工によって保護材と被加工物とを同時に除去した後に保護材を剥離することによって、加工部周辺に飛散した保護材上の加工カスを処理し、加工カスの再付着を防止できるレーザ加工方法及びレーザ加工装置を提供すること。

【解決手段】超短パルスレーザ光によるレーザ加工方法において、被加工物4の表面に保護材3を装着して被加工物4を加工する。

(もっと読む)

レーザ加工方法

【課題】QスイッチCO2レーザにて金属表面を加工するレーザ加工方法において,従来に比べて深い穴加工を可能にする。

【解決手段】QスイッチCO2レーザ発振器3と,それから出射したレーザパルスを被加工材8の表面(照射点)に集光する集光光学系と,前記照射点近傍に加工アシストガスを噴射する加工ノズル5とを用いて,前記被加工材8の表面にディンプル状の穴を加工を行うレーザ加工方法において,前記レーザパルスは,先頭部に出力レベルが5kWから300kWの初期スパイク部1と,前記初期スパイク部1に続く出力レベルが相対的に低いパルステール部2とを持つレーザパルス波形であって,前記照射点でのパルステール部2のレーザビーム強度密度を10MW/cm2以上且つ1.0GW/cm2以下とし,前記加工ノズル5から噴射する加工アシストガスの背圧を被加工材8の表面で0.15MPa以上とする。

(もっと読む)

鉄道車両用構体

【課題】メンテナンスを不要にしたシール構造を有する鉄道車両用構体を提供すること。

【解決手段】側構体2、屋根構体、妻構体1及び台枠が接合して一体となり、各構体1,2を構成するステンレス鋼板11,12,13が重ね合わせ部分でスポット溶接やアークプラグ溶接等により所定の間隔で接合してなるものであって、車体外側に位置するステンレス鋼板11,12と車体内側に位置するステンレス鋼板13との重ね合わせ部分に、車体外側からのレーザ照射によって溶融し、当該車体外側に位置するステンレス鋼板11,12の縁部に沿って連続して形成されたビードによるシール処理部を有する鉄道車両用構体。

(もっと読む)

金属蒸気キャピラリーの形成制御を用いたレーザービーム溶接方法

本発明はレーザービームによって少なくとも1つ、好ましくは2つの金属ワークピースを互いに溶接する方法に関し、レーザービーム(10)と、第1のガス流と、レーザービームおよび第1のガス流が通過する出力オリフィスを具備した溶接ノズルとを用い、金属蒸気で満たされるキャピラリー(11)またはキーホール(12)が形成されるように前記溶接可能な単数または複数のワークピースにレーザービームが衝突する地点で金属自体を溶融することによってワークピースを溶接することからなる。溶接の間、第1のガスは、ガス動圧が生じるように溶接可能な単数または複数の部品に対して垂直な方向で、金属蒸気キャピラリーの開口部に対してのみ向けられる。 (もっと読む)

凹部の形成方法及び形成装置並びに金属製品の製造方法

【課題】複雑な工程を経ずに労力を低減でき、また加工対象の数が増えた場合でも加工コストの増大を抑えつつ、開口部よりも内部が拡大した凹部を形成できる凹部の形成方法及びその方法を実現できる製造装置並びにそのような凹部を有した金属製品の製造方法を提供する。

【解決手段】金属製の被加工体Wの上に、厚さ方向に延びて両端が開口する多数の孔5a…5aが形成され、かつ被加工体よりも熱伝導率の高い材料で構成されたマスク部材5を配置し、その後マスク部材5を介して被加工体Wに向けてレーザ光を照射して開口部よりも内部が拡大した凹部100を被加工体Wに形成する。

(もっと読む)

レーザ加工装置における焦点位置合わせ方法

【課題】レンズ位置の確認が困難で焦点距離を実測できない場合でも、特別な機器を用いず、容易な操作で、個人差もなく、正確に合わせられるレーザ加工装置における焦点位置合わせ方法を提供する。

【解決手段】加工定盤11へ載置した厚さが好ましくは10mm以上のレーザ吸収体13へ、レーザ光源からのレーザ光21を対物レンズ23を介して照射して凹部21を形成し、レーザ出力及びパルス幅が前記凹部25の深度と比例関係にある場合、予め前記凹部25の深度と焦点ズレの検量線を作成しておいて、前記凹部21の最大深度が得られるレンズ23とレーザ吸収体13の距離Tから、レーザ吸収体の厚さaを差し引いて、加工定盤面へ焦点を合わせることを特徴とし、前記レーザ吸収体がアクリル板であり、前記レーザ光源が炭酸ガスレーザであることも特徴とする。

(もっと読む)

鋼板の突合せ溶接システム及び鋼板の突合せ溶接方法

【課題】製品の品質が確保される突合せ溶接システム及び鋼板の突合せ溶接方法を提供する。

【解決手段】相互に接合される各ブランク材1,2の各被突合せ部が突合されて、該突合せ部に所定の突合せ荷重が負荷される。そして、この状態で、ブランク材1,2が溶接線方向へ相対移動されて、突合せ部が摺合される。これにより、各ブランク材1,2の各被突合せ部に形成される凹凸が平坦化されて、摺合せしない場合と比較して、各ブランク材1,2の各被突合せ部の直線精度が高められる。したがって、突合せ部の隙間が極めて小さくなり、当該突合せ部の溶接が容易になる。これにより、突合せ部に良好な溶接ビードが得られて、製品の品質が確保される。

(もっと読む)

突合せ溶接方法およびその装置

【課題】溶接装置の稼働率を低下させることなく、複数枚のワークからラダー状の枠体を形成することができる突合せ溶接方法および装置を提供する。

【解決手段】本発明に係る突合せ溶接方法は、第一横ワークと第二横ワークと複数の縦ワークとを突合せ溶接する際、受け台24上に、第一横ワークWS1と各縦ワークWL1、WL2とを配置した後、それら第一横ワークWS1と複数の縦ワークWL1、WL2とを突き合わせて溶接して半枠体HFを形成し、その後、半枠体Pを移送すると共に、受け台上に第二横ワークWS2を配置し、半枠体HFと第二横ワークWS2とを突き合わせて溶接してラダー状の枠体Pを形成するものである。

(もっと読む)

レーザ溶接装置、及びレーザ溶接方法

【課題】 簡便な構成によって、複数のワークに対して適切にレーザ溶接することが可能なレーザ溶接装置、及びレーザ溶接方法を提供する。

【解決手段】 レーザ溶接装置は、リッドとパッケージを備えるワークに対してレーザビームを照射することによって、ワークが封止されるように溶接を行う。具体的には、レーザ溶接装置は、レーザビーム出射部と、照射位置変更部と、移動手段と、を備える。レーザビーム出射部は、レーザビームを出射し、照射位置変更部は、レーザビーム出射部から出射されたレーザビームを受光して、レーザビームを照射する位置を変更する。具体的には、トレイなどに載置された複数のワークに対して溶接を行うために、照射位置変更部がレーザビームを照射する位置を変更する。そして、移動手段は、ワーク及び照射位置変更部のうち少なくともいずれかを移動させる。上記のレーザ溶接装置によれば、簡便な装置構成によって、複数のワークに対して効率的かつ適切に溶接を行うことができる。

(もっと読む)

レーザ溶接方法

【課題】 部材の輪郭全周にわたる円周溶接等に適用した場合でも、溶接ビードの部分等に低温割れが発生するのを防止できるようにする。

【解決手段】 一側部材であるボス20を、相手方部材となるウェブ12の挿通穴部12C内に挿通した状態で、レーザ溶接機21をレーザ照射の開始点(点PA の位置)に配置する。そして、1周目のレーザビーム22をボス20の輪郭(半径Rの照射軌跡23)に沿って1周する位置まで連続的に移動させる。次に、2周目のレーザ照射工程では、レーザ溶接機21によるレーザビーム22の照射を停止することなく、レーザビーム22のパワーを1周目のレーザ照射よりも徐々に下げながら照射軌跡25に沿ってレーザ照射を行い、2周目の終了位置(例えば、点PE の位置)でレーザビーム22の照射を停止する。

(もっと読む)

721 - 740 / 898

[ Back to top ]