Fターム[4E081DA71]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 溶接条件 (353) | 溶接始終端、ビード接続部の条件 (13)

Fターム[4E081DA71]に分類される特許

1 - 13 / 13

溶接方法および溶接継手

【課題】ガセット板と高張力鋼の角廻し溶接部の疲労強度を飛躍的に向上させることができる溶接方法および溶接継手を提供する。

【解決手段】ガセット板を高張力鋼に角廻し溶接により溶接する溶接方法であって、溶接金属のマルテンサイト変態開始点が350℃以下の溶接材料を用いて、ガセット板の端部の長手方向に17mm以上の長さのビードを形成する溶接方法。前記溶接方法を用いて、ガセット板が高張力鋼に溶接されている溶接継手。既存の鋼構造物におけるガセットと母材からなる角廻し溶接部を溶接により補修または補強する溶接方法であって、溶接金属のマルテンサイト変態開始点が350℃以下の溶接材料を用いて、角廻し溶接部のガセット板の端部の長手方向に、ガセット板の端部からのビード部の長さが17mm以上となるようにビードを形成する溶接方法。

(もっと読む)

UOE鋼管のシーム溶接方法

【課題】多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を短く抑えることによって、タブ板長さを短縮することが可能となり、ひいてはUOE鋼管の生産性を向上できるシーム溶接方法を提供する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

(もっと読む)

固定管の円周溶接方法及び消耗電極式ガスシールドアーク自動溶接装置

【課題】ビードの繋ぎ部に発生しがちな溶接欠陥をほぼ完全に無くす。

【解決手段】2台の溶接ヘッド11A、11Bにより3時の方向と9時の方向に振り分けて溶接を進め、6時の位置にてビードの繋ぎを行う下進振分溶接を行い、3時の位置側の先行溶接工程と9時の位置側の後続溶接工程とをこの順に所定の時間差をもって実行する。そして、先行側の溶接ヘッド11Aの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定し、かつ後続側の溶接ヘッド11Bの先行トーチ9による溶接終端位置と後行トーチ10による溶接終端位置を同じ位置に設定して、後行トーチ10の溶接終端部でクレーター処理を行い1周分の溶接を終了する。

(もっと読む)

円周溶接工法および円周溶接構造並びに密閉型圧縮機

【課題】融合不良部を円周溶接の内部に含まないようにし、疲労寿命の向上を得ることができる円周溶接工法を提供することにある。

【解決手段】第1管体10の端部に第2管体20が挿入され、円周方向に溶接開先に相当する円周方向隅部31が形成された状態において、円周方向隅部31から所定の距離だけ離れた第2管体20の外面21上の位置Aにおいて、溶接を開始し、円周方向Rに向かいながらで徐々に円周方向隅部31に近づく方向に溶接して予熱溶接ビード32を形成する工程と、予熱溶接ビード32が円周方向隅部31に到達した位置Bからは、円周方向Rに向かって溶接して円周溶接ビード33を形成する工程と、円周溶接ビード33が位置Bを通過して位置Cに到達したところで、溶接を終了し、溶接ラップ部34を形成する工程と、を有している。

(もっと読む)

溶接継手及びその製造方法

【課題】排気2重管とフランジとからなる溶接継手において、内管の端面の溶断を防止できる溶接継手及びその製造方法を提供する。

【解決手段】内管2及び外管3で構成される排気2重管1と板状のフランジ4とからなる溶接継手において、内管2の端面2aを外管3の端面3aよりも管軸1a方向内側に配置して内管2の端部2bと外管3の端部3bを少なくとも1箇所溶接W1し、外管3の端部3bをフランジ4の貫通孔4aに嵌合して貫通孔4aの内面と全周溶接し、全周溶接により形成された溶接ビードW2が内管2の端面2aと離間している。

(もっと読む)

クラッド溶接方法

【課題】比較的簡易な手法にて、溶接金属の希釈を抑制しつつ、融合不良の発生を防止して、当該溶接金属で母材の表面を広範囲に亘って覆うことができるクラッド溶接方法を提供することにある。

【解決手段】先行溶接ビード10の一方の端部10aと後行溶接ビード20の他方の端部20bが重なる箇所にて、先行溶接ビード10と後行溶接ビード20が重ならない箇所と比べて溶接入熱を増加させて局部的に深溶け込み12となる深溶け込み部12aを作製した。

(もっと読む)

T字型完全溶込み溶接構造体の脆性き裂伝播停止性能の品質管理方法

【課題】T継手溶接部に沿って伝播する脆性き裂の伝播を精度良く停止できる品質管理方法を提供する。

【解決手段】溶接構造体は、突合せ溶接継手によって接合された鋼板Aと、前記突合せ溶接継手と交差するように完全溶込み溶接で接合された鋼板Bと、からなり、前記鋼板Aの突合せ溶接継手における下端部近傍はCO2溶接部を形成している。本発明の品質管理方法は、前記鋼板Aの表面に生じる延性破壊領域および脆性破壊を生じない領域を有する解析モデルに基づき、前記CO2溶接部の表層部の脆性破面遷移温度、CO2溶接長、及び前記鋼板Bの脆性き裂伝播停止性能の関係式を求める第1の工程と、前記関係式に基づき、溶接構造体の脆性き裂伝播停止に有用な、前記脆性破面遷移温度等の範囲を決定する第2の工程と、を含んでいる。

(もっと読む)

隅肉溶接部の構造及び隅肉溶接方法

【課題】簡単な構成で即ち低コストで溶接止端部におけるフランク角が大きくなり、アクスルケースへのブレーキフランジの隅肉溶接に適用することで、ブレーキ時の制動トルクの保持と高い耐久性とを安価に両立できる隅肉溶接部の構造及び隅肉溶接方法を提供する。

【解決手段】第1の部材3に第2の部材4を隅肉溶接してなる隅肉溶接部の構造であって、第1の部材3及び第2の部材4の内の少なくとも一方の部材3の隅肉溶接する部分の一部又は全部に、溶接ルート部11に近付く程高くなるように形成された傾斜部10を溶接方向に沿って形成し、溶接ビード7の溶接止端部8が上記傾斜部10の途中に位置するように溶接してなるもの。

(もっと読む)

円筒状部材の溶接部構造

【課題】 この発明は、車軸ケースその他の円筒状部材同士の接合部の強度を向上させる溶接部構造に関する。

【解決手段】 車軸ケースその他の円筒状部材からなる母材同士の突合せ溶接で、環状に1層または複数層の溶接を行う溶接部構造において、環状に連なる溶接部が複数の溶接構成部からなって各溶接構成部の端部が重なる繋ぎ部が複数形成されており、隣接する繋ぎ部の長さを、母材の板厚の3から5倍の範囲内に設定してなることを特徴とする。

(もっと読む)

隅肉溶接方法および装置

【課題】 開口がある隅肉溶接の全自動化。溶接位置精度,信頼性の向上。

【解決手段】 下板Xと、下端面に開口A,Bがある立板Yによって形成されるコーナを溶接する隅肉溶接において、溶接方向yに、前方から第1の開口検知手段S1,溶接トーチ8および第2の開口検知手段S2をこの順に配置し、開口幅をL1、S1/溶接トーチ間距離をL2、S2/溶接トーチ間距離をL3、とすると、L2≧L1かつL3≦L1として、S1,S2および溶接トーチの組体を、S1を先頭に、y方向に駆動し、S2の開口始端検出に基づくタイミングYcで駆動を停止して溶接スタート処理を行い、その後に組体を再駆動しアークを継続して隅肉溶接する第1行程と、S1の開口終端検出に基づくタイミングYdで駆動を停止しクレータ処理を行い、その後にアークを停止する第2行程と、を含む隅肉溶接方法。

(もっと読む)

ビード継ぎ重ね溶接方法

【課題】確実かつ容易に既存溶接ビードに重ね溶接ビードを継ぎ重ねることができるビード継ぎ重ね溶接方法を提供する。

【解決手段】水平すみ肉溶接又は下向きすみ肉溶接で既存溶接ビード4に重ね溶接ビード11を継ぎ重ねるビード継ぎ重ね溶接方法において、母材2における既存溶接ビード4と重ね溶接ビード11を継ぎ重ねる部位に予め開先3を形成し、開先3内に溶接端部5が位置するように既存溶接ビード4を形成した後、開先3内に位置する既存溶接ビード4の溶接端部5に継ぎ重ねられるように重ね溶接ビード11を形成することを特徴とする。

(もっと読む)

自動すみ肉溶接方法

【課題】 終端部の角巻き溶接におけるビード形状にばらつきがなく、溶接品質が安定する自動すみ肉溶接方法を提供する。

【解決手段】 溶接始端12にストレートトーチ9a及び9bを移動させ、始端側をセンシングして溶接線を補正する(ステップS1)。始端側のセンシングが終了した後、アークを点火し、始端側角巻き溶接を行う(ステップS2)。始端側角巻き溶接に引き続いて本溶接を行う(ステップS3)。本溶接を終端13の手前で一端停止し、アークを切り、その位置を記憶する(ステップS4)。ストレートトーチ9a及び9bを終端13のまで移動し、トーチ先端部の溶接ワイヤにより終端部をセンシングして溶接線を補正する(ステップS5)。次いで、終端13でアークを再開して終端角巻き溶接を行い、本溶接時にアークを切った終端の手前の位置14、15まで本溶接を行い、ビードを先のビードの端部につなぐ(ステップS6)。

(もっと読む)

トランスペアレンシーによって生成される少なくとも1つの溶接コードからなる部品組立手段

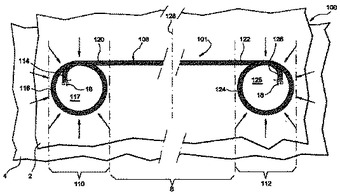

本発明は、トランスペアレンシーにより生成され、少なくとも2つの部品2、4を相互に接続するために用いられる、少なくとも1つの溶接コード(106)からなる部品組立手段(101)に関する。溶接コード(106)の各々は、開始端部(114)と終止端部(126)とを有する。本発明によれば、少なくとも1つの溶接コード(106)は、その内部領域に溶接コード(106)の開始端部(114)及び終止端部(126)の少なくとも一方が位置する内部領域(117、125)を画定する少なくとも1つの閉止線(116、124)を定義する。本発明は、自動車のボディーシェルの一部である要素を組み立てるために用いることができる。

図2  (もっと読む)

(もっと読む)

1 - 13 / 13

[ Back to top ]