Fターム[4E087BA19]の内容

Fターム[4E087BA19]に分類される特許

1 - 20 / 80

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】軸方向に開口する凹部35を有する円筒形状の嵌合軸部30と、嵌合軸部径よりも大きな径のフランジ径を有するフランジ部21と、円柱状の軸部10と、が軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法であって、嵌合軸部径よりも大きく且つフランジ径よりも小さな外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の1回の押出し加工と1回の前方押出し加工にて、嵌合軸部30とフランジ部21と軸部10を一体に有する冷間鍛造品66を形成する。

(もっと読む)

歯、歯部分等を有する精密打抜き部品の接触面積の割合を高めるための方法及び装置

【課題】材料を節約しながら薄板厚さを薄くし、かつ、経済的利点を保証すると同時に、精密打抜きされた部品の歯形状部の機能面の接触面積の割合を大幅に高めることと、部品の寸法精度をさらに改善すること。

【解決手段】a)ブランク7の歯2が挟持されないで、変形加工のためにアクセス可能のままであるように、挟持板とエゼクタとの間でブランク7をその平面FSDのところで挟持するステップと、b)すえ込みヘッド18によって力が平面FSDの方へ水平に歯2の中心部に向けられ、歯2がブランク7の初期厚さの30%まで対称に肉厚化されるように、ブランク7の材料と歯の形状に合わせたすえ込み力PSKを加えることによって歯2をすえ込むステップとを行う。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1におけるフランジ部21の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程にて、前方押出し加工のみで、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

シャープエッジの加工方法

【課題】 従来、インパクトプレスと、ネッキングプレスと、バルジングプレスとのプレス加工により、縮径の先端部分を形成するものではあるが、先端部分の外径を縮小させるだけものであり、更に、ハンドドリルを製造する際、金属丸棒材を用いてプレス加工により先端を形成するものであるが、シャープエッジは形成できないものである。

【解決手段】 20ミクロン以下のシャープエッジを形成するための1〜n個の成形型を形成した順送金型を用いて、ワークに第1のプレス加工を実施する第1のステップと、第1のステップの後に順送金型でワークに第2のプレス加工を実施する第2のステップと、第2のステップの後に順送金型でワークに第3のプレス加工を実施する第3のステップと、第3のステップの後に順送金型でワークに第nのプレス加工を実施する第nのステップと、を含むものである。

(もっと読む)

摩擦圧接による突起部の形成

【課題】 摩擦圧接により得られる新規な形状の突起部及び新規な形状の突起部の新規な製造方法の提供

【解決手段】マグネシウム合金板、アルミニウム合金板又は銅板から選ばれる一枚板の表面を高速回転する中空円筒状工具又は段付中空円筒状工具により摩擦し、中空円筒状工具又は段付中空円筒状工具を前記板内に侵入させることにより、前記工具の中空円筒部内側の前記板を溶融状態で中空円筒部内側に盛り上がった状態とし、前記工具を板の底面に達したところで、その回転を止めて、中空円筒部内側の盛り上がった部分を、これら工具から引き離して冷却することにより、マグネシウム合金板、アルミニウム合金板及び銅板から選ばれる板が盛り上げられて側壁部及び頂部が形成され、中空円柱状である突起部を得ることができる。

(もっと読む)

自在継手およびその加工方法

【課題】結合アーム部の半径方向外側を半径方向内側に押圧して成形した時の、結合アーム部の外周面の形状が安定して成形される自在継手およびその加工方法を提供する。

【解決手段】結合アーム部52、52の外周面526、526が金型8で拘束されているため、塑性流動した金属材料は、小径貫通孔525側に流動して、小径貫通孔525が縮径し、結合アーム部52、52の外周面526、526は所定の形状に正確に成形される。次に、縮径した小径貫通孔525を機械加工して拡径し、結合アーム部52、52に所定直径の軸受孔521、521を形成する。

(もっと読む)

偏平部とロッド部とを一体に具えて成るプレス製品の製造方法並びにこの方法を適用したVGSタイプターボチャージャにおける可変翼の製造方法

【課題】 偏平部(翼部)と、この偏平部の厚さよりも大きい太さのロッド部(軸部)とを一体に具えて成るプレス製品を能率的に製造できる新規な製造手法を提供する。

【解決手段】 本発明は、ロッド部12の太さ寸法よりは小さいが、偏平部11の厚さ寸法よりは厚いほぼ一定の板厚を有した金属板材から、その板厚よりも大きい幅寸法で打ち抜かれたブランク材を、プレス製品1(可変翼)の素形材Wとする素形材の準備工程P1と、素形材Wを一対の対向型によって挟み込み、主にロッド部12を、打抜方向にほぼ直交する方向から押圧プレスすることにより、主にロッド部12の増肉を図りながら所望の形状に形成するロッド部鍛造工程P2と、その後、この鍛造加工において製品部位からはみ出した不要部aをトリミングするロッド部トリミング工程P3とを具えて成ることを特徴とする。

(もっと読む)

車両用ホイールの製造方法及び車両用ホイール

【課題】板材からリム部とディスク部を一体成形しつつ、ディスク部に比べてリム部の厚みを薄くすることができ、ホイールの軽量化を図ることが可能な車両用ホイールの製造方法を提供する。

【解決手段】板材10から有底円筒体11を一体に成形する工程(B)、有底円筒体の筒部11cをしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体12を形成するしごき加工工程(D)、薄肉有底円筒体を用いてリム部を成形する工程、薄肉有底円筒体を用いてディスク部を成形する工程、を有する車両用ホイールの製造方法である。

(もっと読む)

軸付き板材部品の成形方法

【課題】平板の板端面に円筒もしくは矩形以外の断面を持つ軸を有する部材を、プレス加工により安価に製造する方法を提供する。

【解決手段】平板部1及び軸部2に相当する部分を有する素材を、平板(ブランク材)からプレス金型による打抜き又は他の方法により切り出した後に、別なプレス金型内に設置された、又は同一の順送金型内の後工程に設置された、相対する半円形状のダイ又は要求される軸断面形状をつくる相対するダイにより、軸部に相当する矩形断面部を圧縮成形し軸部とする。

(もっと読む)

抵抗溶接構造及び抵抗溶接方法並びに被溶接部材及びその製造方法

【課題】接合部に適正な加圧力及び熱量を付与することができて信頼性の高い溶接部を生成可能な抵抗溶接構造及び抵抗溶接方法を提供すること、並びに、これらの抵抗溶接構造及び抵抗溶接方法の実施に好適な被溶接部材とその製造方法を提供すること。

【解決手段】金属板をもって形成された素材1の片面に凹部2を形成すると共に、当該凹部2の底面又は裏面にプロジェクションを形成する。凹部2内かつプロジェクション3の周辺部分における素材1の板厚をD2、凹部2外における素材1の板厚をD3としたとき、これら各部の板厚がD2<D3の関係となるように、被溶接部材1Aを構成する。

(もっと読む)

スプライン成形装置及び成形方法

【課題】スプライン歯の成形を円滑に行って、成形ダイスの耐久性を向上させることができ、少ない加工油で繰り返しスプライン歯を有する円筒部品の成形を行うことができるスプライン成形装置及び成形方法を提供すること。

【解決手段】リフタ4は、スプライン成形穴21に挿入される挿入部41に対する下方位置において、外周側に突出する鍔部42を形成してなる。鍔部42の外周には、保持穴51の内周との間の隙間を塞ぐ封止部材422が設けてある。スプライン成形装置1は、スプライン成形穴21内に挿入部41が配置されたリフタ4の原位置401において、スプライン成形穴21と挿入部41及び鍔部42とによって囲まれた貯留間隙61内に加工油Mを充填し、成形パンチ3と共にリフタ4が下降する際に、加工油Mを保持穴51と挿入部41及び鍔部42とによって囲まれて形成される流下間隙内に流下させるよう構成されている。

(もっと読む)

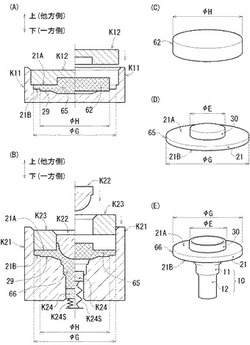

鍛造中空段ピン加工用金型及び鍛造中空段ピン加工方法

【課題】金属板に対する中空段ピンの形成において、設計自由度をより向上させること。

【解決手段】ストリッパプレート12の下方に配置した金属板2を上方から押圧して、金属板2から下方へ突出した、先端側ほど内径及び外径が小さい多段で中空の中空段ピンSPの、一段目SP1を形成する一段目用パンチ14と、一段目SP1よりも内径及び外径が小さく、一段目SP1から下方へ突出する二段目SP2を形成する二段目用パンチ16を備え、二段目用パンチ16のうち二段目用パンチ第二挿通孔12bに挿通される二段目用押圧パンチ部16cの外径を、二段目SP2の内径と同一に形成し、二段目用パンチ第二挿通孔12bを、二段目用押圧パンチ部16cの下端面が、一段目SP1の上面のうち二段目SP2を形成する位置と対向するように形成する。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】板状の鋼製の素材を圧造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】所定の厚さ、横幅及び高さの板状の鋼製の素材2aの横幅方向の一端に、圧造により水平断面が楕円形状に厚さ方向に膨出して高さ方向に楕円柱状となる突起部付膨出柱状部4aを形成し、前記膨出柱状部4aに軸心を貫通してヒンジ用ピンを挿入する軸孔10を特殊なダイス72とパンチ71とを用いて形成するのであり、前記ダイス72は前記素材2aの前記膨出柱状部4aの外周から隙間をあけて所定の隙間容積72bを有するようにして、前記軸孔10の高さを前記軸孔10の直径の2倍以上に形成でき、十分な強度がありながら、製造費用の低減を図るようにした製造方法である。

(もっと読む)

パーキングポールブランク及びその製造方法

【課題】簡素な金型によって、材料歩留まりの高いパーキングポールブランクの製造方法と、該パーキングポールブランクの製造方法によって製造されたパーキングポールブランクを提供する。

【解決手段】パーキングポールブランクの製造方法は、一定厚さT1で一定高さH1の平角長尺材11を形成する引き抜き工程または押し出し工程あるいは圧延工程と、平角長尺材11を一定幅W1に切断して平角短尺材12を形成する切断工程と、平角短尺材12を一定厚さT1および一定幅W1のキャビティ111を具備するダイス110内に配置して、谷状に陥入した上パンチ面121を有する上パンチ120と、山状に突出した下パンチ面131を有する下パンチ130とによって、高さ方向を曲げて挟圧する鍛造工程と、を有する。

(もっと読む)

外装部品の製造方法及び外装部品

【課題】 審美性及び機能性に優れる外装部品を効率的に製造することができる外装部品の製造方法、及び外装部品を提供する。

【解決手段】金属板からなる被加工物10の一部領域を鍛造加工して立体形状を成形する鍛造ステップS2と、鍛造ステップS2の後、前記領域の一部を所定形状に切断する切断ステップS3と、切断後の被加工物10をプレス加工して外装部品の外周形状を成形するプレスステップS4とを備えることを特徴とする外装部品の製造方法。

(もっと読む)

突起を有する金属部品、金属部材に突起を形成する方法及び突起形成装置

【課題】金属部材に一体に形成され機械的特性の優れた中空突起を有する金属部品及び金属部材に突起を形成する方法並びに突起形成装置を提供する。

【解決手段】金属部材111とその表面にそれと同一材料で一体に形成され突起112を有し、突起112は少なくとも一方が開口し高さ方向に伸びる中空部を有すると共に突起の外形状はねじ溝112aを有することで中空部の内形状が異なっており、突起112及びその近傍の金属部材の表面領域が他の領域より微細化された組織である点を特徴としている。

(もっと読む)

鋼製板状部品製造方法、ポールパーキング、及び冷間鍛造用金型

【課題】歩留まりが良く、作業効率を高めることができる鋼製板状部品製造方法を提供する。

【解決手段】ポールパーキング等の鋼製の板状部品1を製造するに当たり、鋼製の円板形状の初期材10を、その厚さ方向がプレス方向に直交するように冷間鍛造用型のダイス40のキャビティ41内に縦置きに収容し、初期材10の厚さを略一定に維持したまま初期材10の周側部11からパンチ42でプレスして、初期材10から板状部品1に近似する近似部品20を冷間鍛造により得る。次いで、近似部品20のマージン部分25を除去して半製品30を得、半製品30を切削加工、浸炭処理等して板状部品1を得る。

(もっと読む)

金属加工方法及びボス形成冶具

【課題】美麗な外観が容易に得られ、且つ筺体との間の機械的強度が高いボスを形成できる金属加工方法及びボス形成冶具を提供する。

【解決手段】金属板30に加工冶具1を回転させながら押し当てて金属を塑性流動させ、加工冶具1の溝内に金属を進入させてボス(突起)31を形成する。加工冶具1の加工面の縁部には突出部1cを設ける。この突出部1cが壁となり、加工冶具1の側方に移動しようとする金属が押し戻される。その結果、バリや金属板30の裏面に窪みが発生することが抑制される。

(もっと読む)

金属部材の製造方法

【課題】成形時の金型の負担を抑制する金属部材の製造方法を提供する。

【解決手段】金属製の板部材11-1に前記板部材11-1の表面と垂直な方向の成分を有する荷重を加えてカップ状部材11-2を作製する工程と、前記カップ状部材11-2に前記カップ状部材11-2の底部の表面と垂直な方向の成分を有する荷重を加えて、金型により前記カップ状部材11-2の開口端部51に前記複数の突起部を形成する工程と、を有する。

(もっと読む)

金属部材を結合する方法及び結合装置並びに金属部材の結合部構造

【課題】外部から熱エネルギーを付与することなく、かつ結合する金属部材以外の部品を使用せずに機械的強度の高い結合部を提供する金属部材の結合方法、結合装置及び結合部構造を提供する。

【解決手段】一方側の面から反対側の面に向かって伸びる開孔12aを有する第2の金属部材12上に第1の金属部材11を重ね合わせ、第1の金属部材の表面に先端に平坦面を有するステンレス製の加工治具13を押圧・回転させて、第1の金属部材11を摩擦攪拌を利用して変形抵抗を低下させ、塑性流動により第2の金属部材12の開口12aを充填することにより、第1の金属部材11と第2の金属部材12を結合する。

(もっと読む)

1 - 20 / 80

[ Back to top ]