車両用ホイールの製造方法及び車両用ホイール

【課題】板材からリム部とディスク部を一体成形しつつ、ディスク部に比べてリム部の厚みを薄くすることができ、ホイールの軽量化を図ることが可能な車両用ホイールの製造方法を提供する。

【解決手段】板材10から有底円筒体11を一体に成形する工程(B)、有底円筒体の筒部11cをしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体12を形成するしごき加工工程(D)、薄肉有底円筒体を用いてリム部を成形する工程、薄肉有底円筒体を用いてディスク部を成形する工程、を有する車両用ホイールの製造方法である。

【解決手段】板材10から有底円筒体11を一体に成形する工程(B)、有底円筒体の筒部11cをしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体12を形成するしごき加工工程(D)、薄肉有底円筒体を用いてリム部を成形する工程、薄肉有底円筒体を用いてディスク部を成形する工程、を有する車両用ホイールの製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車、農耕用車両、産業用車両等の車両用ホイールの製造方法及び車両用ホイールに関する。

【背景技術】

【0002】

従来の自動車用ホイールは、それぞれ別々に製造されたリム部とディスク部からなり、リム部の内周にディスク部の外周部を嵌合して両者を溶接接合することで一体化している。しかし、この方法の場合、生産性が低くなる傾向にあり、又、溶接部の強度上の信頼性が低くなったり、溶接部の熱歪みによりホイールの振れ精度が低下する場合がある。

このようなことから本出願人は、板材から有底円筒体を成形し、この有底円筒体を用いてリム部とディスク部を一体成形した自動車用ホイールの製造方法を提案している(特許文献1)。この方法では、有底円筒体の底部方向から逆絞り加工を行い、底部に底フランジ部を成形し、さらに底フランジ部を半径方向外方に口拡げ成形してリムフランジ部を形成する。又、成形型によって筒部をリム形状に加工すると共に、成形型によって底部をディスク部形状に加工する。これにより、溶接工程を無くし、リム部とディスク部を一体成形した自動車用ホイールが得られる。

【0003】

一方、一定厚の板状素材から一定厚の円筒状素材を作製し、該円筒状素材をフローフォーミング(フローターニング、スピニング等)によって不等厚の円筒状部材とし、さらにこれをロール成形する車両用ホイールリムの製造方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003-88928号公報

【特許文献2】特表2004-512963号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した特許文献1記載の技術の場合、板材からリム部とディスク部を一体成形するため、最も面剛性が必要なディスク部の板厚を確保するために、当初の板材の厚みを大きくする必要がある。そのため、リム部に相当する筒部の板厚が板材の厚みと同等となり、設計上では薄肉が可能であってもリム部の減肉が困難となり、ホイールの軽量化を図ることが難しい。

又、特許文献2記載の技術の場合、フローフォーミングを用いているが、フローフォーミングは設備が高価となると共に、生産性が低く、フローフォーミングの成形ロールの成形痕が素材に残り、外観品質が低下するという問題がある。

そこで、本発明は、板材からリム部とディスク部を一体成形しつつ、ディスク部に比べてリム部の厚みを薄くすることができ、ホイールの軽量化を図ることが可能な車両用ホイールの製造方法及び車両用ホイールを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明の車両用ホイールの製造方法は、板材から有底円筒体を一体に成形する工程、前記有底円筒体の筒部をしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体を形成するしごき加工工程、前記薄肉有底円筒体を用いてリム部を成形する工程、前記薄肉有底円筒体を用いてディスク部を成形する工程、を有する。

このようにすると、しごき加工工程を行った後に、最終的なリム部形状に成形することで、薄肉有底円筒体の底部から成形されるディスク部より薄く軽量なリム部を製造することができる。さらに、ディスク部は薄肉有底円筒体の底部から成形されるので、軽量なリム部とディスク部とが一体に成形され、溶接工程を無くした車両用ホイールが得られる。

【0007】

前記しごき加工工程において、パンチと該パンチに対向する側の側面が凹凸面とされたダイとを備えたしごき装置を用い、前記筒部を不等厚にしごき加工するとよい。

このようにすると、厚さが必要な部分は厚く、厚さが必要ない部分は薄い軽量なリム部を製造することができ、リム部の軽量化と強度の確保を両立することができる。又、フローフォーミングを用いて筒部を不等厚にする場合に比べ、設備が小さく、作業時間も短い。

【0008】

前記しごき加工工程では、前記有底円筒体を前記ダイにセットし、前記しごき装置を作動させて前記パンチを前記ダイに対して相対動させ、前記ダイの凹凸面と前記パンチとによる前記筒部の径と板厚の変化を伴いつつ、前記有底円筒体をしごき加工して前記不等厚の筒部を作製してもよい。

このようにすると、パンチをダイに対して軸方向に相対動させ、有底円筒体をしごき加工して不等厚の筒部を作製するので、パンチのダイに対する相対動は半径方向動は伴わず軸方向動のみであり、しごき装置をパンチのダイに対する一方向ストローク動に使用できる。その結果、成形時間の短縮化、成形設備のコストダウンをはかることができる。

【0009】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の軸方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されていてもよい。

このようにすると、凹凸面が、ダイのパンチに対向する側の側面の軸方向で、ダイとパンチの間隔を有底円筒体の板厚より狭くする凸部がダイに少なくとも1つ設けられることにより形成されているので、軸方向に厚さが変化する筒部を作製できる。

【0010】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の周方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されていてもよい。

このようにすると、凹凸面が、ダイのパンチに対向する側の側面の周方向で、ダイとパンチの間隔を有底円筒体の板厚より狭くする凸部がダイに少なくとも1つ設けられることにより形成されているので、周方向に厚さが変化する筒部を作製できる。

【0011】

前記リム部を成形する工程をロール成形によって行うとよい。

このようにすると、複雑な形状や部分によって厚みの異なるリム部を容易に成形することができる。

【0012】

本発明の車両用ホイールは、板材を絞り加工した有底円筒体から一体に成形されたリム部とディスク部とを備え、前記リム部はしごき加工で形成され、該リム部の少なくとも一部の厚みが前記ディスク部の平均厚みより薄い。

【発明の効果】

【0013】

この発明によれば、板材からリム部とディスク部を一体成形しつつ、ディスク部に比べてリム部の厚みを薄くすることができ、ホイールの軽量化を図ることが可能な車両用ホイールが得られる。

【図面の簡単な説明】

【0014】

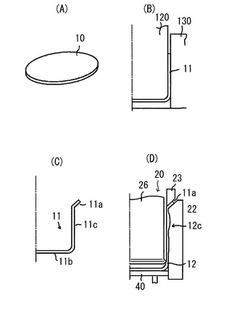

【図1】本発明の第1の実施形態に係る車両用ホイールの製造方法のうち、しごき加工工程までの工程図である。

【図2】本発明の第1の実施形態に係る車両用ホイールの製造方法のうち、リム部を成形する工程を示す図である。

【図3】ロール成形機を示す図である。

【図4】リム部を成形した後の薄肉有底円筒体を示す断面図である。

【図5】プレス成形によってディスク部を成形する工程を示す模式図である。

【図6】軸方向に沿う面で切断した自動車用ホイールの断面図である。

【図7】軸方向に沿う面で切断した他の自動車用ホイールの断面図である。

【図8】しごき加工工程を示す断面図である。

【図9】しごき装置及びプレス機の構造を示す部分断面図である。

【図10】ダイを含むしごき装置の拡大図である。

【図11】ダイの変形例を示す平面図である。

【図12】第2の実施形態でのしごき加工を示す図である。

【図13】ダイの別の変形例を示す平面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について説明する。本発明によって製造される車両用ホイールが適用される車両としては自動車、バス、トラック等が例示される。又、車両用ホイールは、公式な耐久強度の規定を満たすものであることが好ましい。但し、公式な耐久強度の規定を有しない産業車両用(農耕用)ホイールや応急使用ホイール(自動車用テンパーホイールを含む)等であっても本発明を適用することができる。

ここで、公式な耐久強度は我国のJIS D 4103「自動車部品―ディスクホイール―性能及び表示」 であるが、将来、規格が変わった場合は、その時点で我国の日本工業規格JIS(及び/又は国際標準化機構ISO)が定めるホイールの公式な耐久強度をいう。

又、特に断らない限り、以下で「軸方向」とは、有底円筒体11、薄肉有底円筒体12の軸方向であり、「径方向」とは有底円筒体11、薄肉有底円筒体12の径方向を示す。又、車両用ホイールの軸方向及び径方向も同様である。

【0016】

図1は、本発明の第1の実施形態に係る車両用ホイールの製造方法のうち、しごき加工工程までの工程図を示す。まず、(A)の工程で、平板の板材10を準備する。板材10は、次工程で有底円筒体を成形する場合に端末がきれいに仕上がるためには、円形であることが望ましいが、場合によっては四辺形でもよい。板材10としては、鋼、チタン、アルミニウム、マグネシウム及びこれらの合金からなる板材を挙げることができるが、鋼若しくはアルミニウム、又はアルミニウム合金が好ましい。次に、(B)の工程で、板材10を雄型120、雌型130間で絞り加工し、有底円筒体11を成形する。

次に、(C)の工程で、有底円筒体11の軸方向端縁を折り曲げ、テーパー状に拡径した折り曲げ部11aを形成する。折り曲げ部11aは、以下の(D)のように有底円筒体11をしごき加工する際、有底円筒体11の端部をしごき装置に固定(係止)するためのものである。折り曲げ部11aの角度は有底円筒体11の軸方向から内側または外側へ0度から180度の範囲内で加工することができ、角度が大きくなるほどしごき加工時の有底円筒体11のダイ22(しごき装置)に対する軸方向のずれを防ぐことができる。ただし、折り曲げ部11aを形成することなく、一定厚の有底円筒体11を、直接、しごき加工工程に送ってもよい。

このように有底円筒体11は、折り曲げ部11a、底部11b、及び円筒状の筒部11cを有し、筒部11cがしごき加工される。

【0017】

次に、(D)の工程で、有底円筒体11の筒部11cをしごき加工し、筒部の一部又は全部の厚みを薄くして薄肉有底円筒体12を形成する。しごき加工は、パンチ26と、パンチ26に対向する側の側面が凹凸面とされたダイ22と、押さえ部材23とを備えたしごき装置20を用いて行われる。ここで、まず、有底円筒体11を折り曲げ部11aにてダイ22に軸方向に掛止し(引っ掛けて)、ついで、押さえ部材23をダイ22に対して相対動させて折り曲げ部11aを押さえ部材23とダイ22とで挟圧する。そして、パンチ26をダイ22に対して相対動させ、折り曲げ部11a以外の有底円筒体11の筒部11cをしごき加工し、不等厚の筒部12cを有する薄肉有底円筒体12を形成する。

しごき装置20の構成、及びしごき加工の詳細については後述する。

【0018】

次に、図2を参照してリム部を成形する工程について説明する。第1の実施形態においては、ロール成形によってリム部の成形を行っている。(D)のしごき加工工程を行った後に、最終的なリム形状にロール成形することで、厚さが必要な部分は厚く、厚さが必要ない部分は薄い軽量でかつ車両のタイヤを保持するのに適切なリム2を製造することができる。ロール成形工程は、薄肉有底円筒体12の端縁をフレア加工(図示略)して拡開した後に行うことができるが、上記した実施形態では、予め有底円筒体11の端縁に折り曲げ部11aを形成しているので、フレア加工を不要としてもよい。

図3に示すように、ロール成形工程では、下ロール31と上ロール32との間に薄肉有底円筒体12を挟んでロールを回転させ、成形してリム形状を出す。その後、エキスパンダーおよび/またはシュリンカーを用いてサイジング加工(真円に近づける加工および寸法精度を確保する加工)し、最終的なリム形状にする。

図4は、リム部2を成形した後の薄肉有底円筒体12を示す。リム部2の最終形状を成形する際、ディスク部となる底部12bから立ち上がる筒部12cを折り返して2重にせず、筒部12cを半径方向に縮径して(図4の矢印Z)リム部2のフランジ部2aを成形すると、筒部12cが2重の厚みになって材料が無駄になることがなく、軽量化がさらに図られる。

【0019】

次に、ディスク部を成形することで、車両用ホイール16x、16yを得ることができる(図6および図7)。前述したディスク部の成形においては特に限定されず、既知の成形方法を利用することができる。例えば図5に示すように、リム部2を成形した後の薄肉有底円筒体12の底部12bをディスク型50によってプレスし、ディスク部を成形してもよい。また、液圧成形によってディスク部または、ディスク部およびリム部を成形してもよい。このようにして、例えば図7に示す自動車用ホイール16yが得られる。

一方、図6のようにディスク部15xを平坦なままとして自動車用ホイール16xを製造してもよいが、図7に示すようにディスク部15yを皿状にしたり、周方向に凹凸を設ける(図示略)ことにより剛性を向上させることができる。また、ディスク部15x、15yにはそれぞれハブ穴、ハブ取り付けボルト穴(ともに図示略)が設けられる。

図6(図7)は、薄肉有底円筒体12にリム部2及びディスク部15x(15y)を成形して得られた自動車用ホイール16x(16y)を軸方向に沿う面で切断した断面図である。自動車用ホイール16x(16y)は、ディスク部15x(15y)とリム部2とを一体に形成してなる。又、リム部2は、ディスク部15x(15y)側から軸方向に向かって順に、外フランジ部2a、外ビードシート部2b、外サイドウオール部2c、ドロップ部2d、内サイドウオール部2e、内ビードシート部2f、内フランジ部2gを有する。リム部2のこれら各部の間は屈曲部によって滑らかに接続されており、この屈曲部と外フランジ部2aおよび内フランジ部2gは、それ以外の部分(2b〜2f)に比べて、通常使用時に発生する応力が大きく、強度が要求される。

つまり、リム部2のうち、外ビードシート部2bから内ビードシート部2fに至る部分は比較的強度が要求されず、外フランジ部2aおよび内フランジ部2gより薄肉であってもよいことになる。また、ディスク部15x(15y)は、リム部2より剛性および強度が要求されるため、外フランジ部2aおよび内フランジ部2gよりも厚みが厚い。例えば、図7においてディスク部15yの厚みをtDとすると、(D)のしごき加工工程で筒部11cの少なくとも一部(図1の例では、外ビードシート部2bから内ビードシート部2f近傍に相当する部分)をtDより薄くしているため、ディスク部15yの厚みに比べてリム部の減肉が可能となり、ホイールの軽量化を図ることができる。具体的には、ドロップ部2dの厚みt2dを、tDより薄くすることが可能である。また、外フランジ部2aおよび内フランジ部2gの厚みは、tDより薄くすることが可能である。なお、tDは、ディスク部15yの平均厚みであり、実質的にもとの板材10の厚みと殆ど同一である。

なお、図2、図4〜図7では、筒部11cのうちしごき加工された部分の断面をハッチングで図示し、しごき加工されない部分の断面と区別している。

さらに、第1の実施形態では、筒部11cを不等厚にしごき加工しており、筒部11cのうち、強度が要求される部分(例えば、内フランジ部2gに相当する部分)の厚みを他の部分より厚くすることができ、リム部2の各部を最適の厚みに設定することができる。

【0020】

次に、図8を参照し、(D)のしごき加工工程について詳細に説明する。(D)の工程に用いるしごき装置20において、ダイ22は筒状孔22aと内周側面22bをもつアウターダイからなり、内周側面22bが凹凸面24とされている。また、パンチ26は筒状孔22aに軸方向に出入りするインナーパンチからなり、その外周側面26eに突出部28が形成されている。そして、ダイ22の内周側面22bの上端部には、有底円筒体11の折り曲げ部11aを掛止するフランジ受け部22cが形成されている(図10参照)。

そして、有底円筒体11を折り曲げ部11aにてダイ22(フランジ受け部22c)に掛止し、ダイ22に有底円筒体11をセットする(図8(a))。折り曲げ部11aにより、有底円筒体11はダイ22の軸方向に掛止して位置決めされ、しごき加工時に有底円筒体11がダイ22に対して軸方向にずれないようになる。なお、ダイ22のうち後述する凸部24aが設けられている部分の内径は、しごき加工前の有底円筒体11の折り曲げ部11a以外の部分の外径より大きい。そのため、有底円筒体11を容易にダイ22にセットすることができる。

【0021】

その後、しごき装置20を作動させ、ダイ22に対し、押さえ部材23とパンチ26を有底円筒体11の軸方向にのみ相対動させ(接近させ)る。押さえ部材23とパンチ26をダイ22に対して相対動させると、押さえ部材23がダイ22にセットされた折り曲げ部11aに当たり、押さえ部材23とダイ22とで折り曲げ部11aを挟圧し(押さえ部材23で折り曲げ部11aをダイ22に押し付け)、押さえ部材23の移動が止まる。パンチ26は、さらにダイ22に対して有底円筒体11の軸方向にのみ相対動し(接近し)、有底円筒体11の折り曲げ部11a以外の部分を、ダイ22の凹凸面24とパンチ26とによる有底円筒体11の径と板厚の変化を伴いつつしごき加工する。

ここで、パンチ26の突出部28の外径は、しごき加工前の有底円筒体11の折り曲げ部11a以外の部分の内径より大きい。そのため、しごき加工によって有底円筒体11をダイ22に押し付け、有底円筒体11の筒部11cにダイ22の凹凸面24の凹凸形状を転写できる。

【0022】

固定側となるダイ22のうち、パンチ26の突出部28に対向する側の側面が凹凸面24とされている。凹凸面24は、パンチ26(の突出部28)との径方向の間隔が一様でなく、この間隔が異なる部分を有する面である。図8(a)の例では、パンチ26との径方向の間隔がそれぞれ異なる部分(凸部24a、凹部24b)がダイ22側面の軸方向に沿って隣接し、これらの部分が凹凸面24を構成している。具体的には、凸部24aはパンチ26の突出部28に向かって突出し、凹部24bはパンチ26の突出部28から径方向外側に離間している。そして、ダイ22の軸方向下側(有底円筒体11の底部11b側)から上側へ向かって順に、凹部24b、凸部24a、凹部24b、凸部24aが交互に形成されている。凸部24aが少なくとも1つ設けられていればよい。

ここで、パンチ26の突出部28に向かう凸部24aの突出量は、薄肉有底円筒体12の筒部12cの各位置の目標板厚によって決定される。又、1つの凸部24aの中で突出量は一定でもよく、突出量が凸部24aの中で異なっていてもよい。同様に、複数の凸部24aが設けられる場合、それぞれの凸部24aの突出量は、薄肉有底円筒体12の各位置の目標板厚によって決定される。そして、それぞれの凸部24aの突出量は同一であってもよく異なっていてもよい。

【0023】

パンチ26の突出部28の外半径と、ダイ22の凸部24aが設けられている部分の内半径との差は、しごき加工前の有底円筒体11の筒部11cの板厚より小さい。そのため、しごき加工によって凸部24a部分で筒部11cの板厚を薄くできる。このようにして、パンチ26の突出部28が有底円筒体11をしごき、有底円筒体11を拡径させ、さらに凸部24aで筒部11cの板厚を薄くさせる。

なお、ダイ22の凸部24aが設けられていない部分の内半径と、パンチ26の突出部28の外半径との差を、しごき前の有底円筒体11(の筒部11c)の板厚と等しいか、又は該板厚より大きくした場合、しごき加工によって筒部11cの板厚が薄くならない。又、上記差を調整しながら、後述する素材保持排出板40の支持圧を制御することにより、しごき加工中に凹部24bに材料が流動し、この部分でしごき前の筒部11cの板厚より厚くすることも可能である。

【0024】

有底円筒体11をしごき加工しているとき、パンチ26の移動方向に、有底円筒体11の軸方向長さは徐々に長くなる(伸びる)。そこで、しごき加工時に、有底円筒体11の底部11bがダイ22に対してしごき加工の想定伸び以上に軸方向にずれないよう、素材保持排出板40は、しごき加工時のパンチ26の移動方向(有底円筒体11を押す方向)と反対方向から有底円筒体11を押圧して支持する。このように、素材保持排出板40の作用、及び折り曲げ部11aがしごき装置20側に支持されていることにより、しごき加工による有底円筒体11の軸方向のずれが抑制される。その結果、筒部11cに形成される厚肉部と薄肉部の軸方向位置は、ダイ22の凹凸面24の軸方向位置に対して互いにずれることが抑制される。

なお、しごき加工に必要な力が小さい場合、押さえ部材23は無くてもよい。

【0025】

以上のようにして、パンチ26を下降させて不等厚の筒部を有する薄肉有底円筒体12を作製した後、パンチ26をダイ22から抜き(抜きながらでもよい)、素材保持排出板40を軸方向に上昇させてダイ22から薄肉有底円筒体12を外す。このとき、薄肉有底円筒体12の筒部が径方向に凹凸を有しているため、薄肉有底円筒体12が半径方向に変形しつつダイ22から外れることになる。

ここで、薄肉有底円筒体12がホイールリム用の部材の場合、ダイ22から薄肉有底円筒体12を外すときに必要な薄肉有底円筒体12の径の変化率は最大でも1.2パーセント程度であり、弾性変形域内で十分対応でき、素材保持排出板40からの軸方向の力で薄肉有底円筒体12を半径方向(薄肉有底円筒体12の板厚方向)に弾性変形させてダイ22から外すことができる。又、後述するように、薄肉有底円筒体12をさらにロール成形等によって後加工する場合には、ダイ22から薄肉有底円筒体12を外す際、薄肉有底円筒体12を半径方向に塑性変形させても差し支えない。

なお、薄肉有底円筒体12を外すときに素材保持排出板40が薄肉有底円筒体12を押す軸方向の力は、薄肉有底円筒体12を半径方向に変形させて薄肉有底円筒体12を外すのに必要な力以上であり、この力は、パンチ26が有底円筒体11を軸方向に押す(しごく)力に比べてはるかに小さい。従って、薄肉有底円筒体12を外す際にダイ22を周方向に分割する必要がないので、ダイ22は、非分割の一体ダイとされている。

【0026】

このようにして、不等厚の筒部12cを有する薄肉有底円筒体12が得られる(図8(b))。薄肉有底円筒体12における厚肉部(板厚を薄くしない部分)は、最終製品の使用状態で、大きな力が働く部分(ホイールリムの場合、上記した屈曲部や外フランジ部2aおよび内フランジ部2g)に対応しており、筒部12cにおける薄肉部(板厚を薄くした部分)は、最終製品の使用状態で、小さな力が働く部分(ホイールリムの場合、上記した屈曲部や外フランジ部2aおよび内フランジ部2g以外の部分)に対応している。これによって、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンが図られている。

なお、図6および図7の自動車用ホイール16x、16yの場合、リム部2における外フランジ部2a、外ビードシート部2b、外サイドウオール部2c、ドロップ部2d、内サイドウオール部2e、内ビードシート部2f、内フランジ部2gの各部の間を接続している屈曲部と、外フランジ部2aおよび内フランジ部2gが上記した厚肉部に相当する。

【0027】

しごき装置20は、たとえば、図9に示すようなプレス機30で構成される。プレス機30は、架台32、架台32に取り付けられたラム駆動手段34、ラム駆動手段34により上下動されるラム36、ボルスター38、素材保持排出板40、素材保持排出板40に連結され素材保持排出板40に素材排出荷重をかける素材保持排出板駆動手段42を有する。ダイ22はボルスター38、またはボルスター38に対して固定される固定部材に固定される。パンチ26はラム36、またはラム36に固定される固定部材に固定される。ラム駆動手段34を作動させて(プレス機30を作動させて)ラム36を下降させると、パンチ26がダイ22に対して有底円筒体11の軸方向にのみ相対動(接近)する。

なお、有底円筒体11をしごき加工しているときに有底円筒体11の軸方向長さは徐々に長くなるが、素材保持排出板40の位置は素材保持排出板駆動手段42により制御されており、有底円筒体11の軸方向長さの変化に伴って素材保持排出板40が後退する。そして、素材保持排出板40は一定荷重でまたは略一定荷重で、有底円筒体11を軸方向にしごき加工中押し続けることができるようになっている。また、素材保持排出板40に作用する荷重を制御してもよいし、軸方向に変位する量を制御してもよい。

ラム駆動手段34は、液圧シリンダの液圧式プレスのほか、モータとクランク軸、コネクティングロッド等からなる機械式プレスであってもよいし、サーボモータ、ボールスクリュー等からなるサーボ駆動プレスであってもよい。また素材保持排出板駆動手段42は、油圧シリンダであっても空圧シリンダであってもよく、また電動モータ等を用いた昇降機構であっても良い。

【0028】

図10は、ダイ22を含むしごき装置20の拡大図である。上記したように、第1の実施形態においては、凸部24aと凹部24bがダイ22側面の軸方向に沿って隣接し、これらの部分が凹凸面24を構成している。

ここで、凸部24aから軸方向の下側(有底円筒体11の底部11b)に向かって凹部24bに接続する接続部分は、第1の傾斜面24c1を構成している。この第1の傾斜面24c1は、ダイ22の側面の軸芯(つまり軸方向)に対して斜めになっているため、上記接続部分が軸方向に垂直な面から構成される場合に比べ、薄肉有底円筒体12をダイ22から外す際に凸部24aに引っ掛かり難く、薄肉有底円筒体12を外し易い。

同様に、凸部24aから軸方向の上側(有底円筒体11の折り曲げ部11a)に向かって凹部24bに接続する接続部分は、第2の傾斜面24c2を構成している。この第2の傾斜面24c2も、ダイ22の側面の軸芯(つまり軸方向)に対して斜めになっていて、薄肉有底円筒体12をダイ22から外し易くしている。

第1の傾斜面24c1と第2の傾斜面24c2は、ダイ22の側面の軸芯と60度以下の角度(傾斜角度)で滑らかになっていることが望ましく、45度以下の角度がさらに望ましい。第1の傾斜面24c1及び第2の傾斜面24c2の傾斜角度は、一定であってもよく、徐々に変化していてもよい。

【0029】

図11は、ダイ22xの変形例である。ダイ22xの側面には、周方向に沿って凸部24aと凹部24bが交互に設けられている。これらの凸部24a及び凹部24bは、軸方向に連続して延びていてもよく、軸方向の一部の領域にのみ形成されていてもよい。ダイ22xにおいて、凸部24aが少なくとも1つ設けられていればよい。

さらに、図8及び図10に示したダイ22、ダイ22xを組み合わせ、ダイの側面の軸方向及び周方向にそれぞれ沿って凸部24aと凹部24bが設けられてもよい。

【0030】

以上述べたように、本発明の第1の実施形態によれば、板材から一体に成形された有底円筒体の筒部をしごき加工して薄肉化し、この薄肉有底円筒体を用いてリム部とディスク部を一体に成形する。このため、ディスク部の厚みを確保しつつ、リム部のうち比較的強度が要求されない部分の減肉が可能となり、ホイールの軽量化を図ることができる。

さらに、第1の実施形態では、リム部となる筒部を不等厚にしごき加工しているため、筒部のうち強度が要求される部分(例えば、フランジ)の厚みを他の部分より厚くすることができ、リム部2の各部を最適の厚みに設定することができる。これによって、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンが図られる。

【0031】

又、第1の実施形態では、リム部となる筒部をしごき加工によって不等厚に成形するため、フローフォーミングによって筒部を不等厚に成形する場合に比べ、以下のような利点がある。

(i)しごき装置20(プレス機30)は、フローフォーミング設備費用に比べて低価であるため、設備費用を低減できる。

(ii)筒部を不等厚化する時間をフローフォーミングに比べて約1/3に短縮でき、生産性を向上できる。つまり、フローフォーミングの場合、1つのリム製造ラインにつき3セットのフローフォーミング設備を設けなければならないが、しごき加工の場合は1セットのしごき装置20(プレス機30)を設けるだけで済み、コスト上および設備設置スペース上の問題点を解決できる。

(iii) フローフォーミングがパンチ26とダイ22によるしごきにとって代わられるため、不等厚の筒部に、フローフォーミングの成形ロールの成形痕が残らず、外観品質が維持される。

【0032】

又、しごき加工ではパンチ26をダイ22に対して相対動させてしごき加工するので、パンチ26のダイ22に対する相対動は軸方向動のみであって半径方向動を伴わず、プレス機30をパンチ26のダイ22に対する一方向ストローク動に使用できる。その結果、成形時間の短縮化、成形設備のコストダウンをはかることができる。

上記したように薄肉有底円筒体12を半径方向に変形させてダイ22から外すことができるので、周方向に分割されない一体のダイを用いることができる。その結果、周方向に分割されたダイを用いる場合のように分割ダイを半径方向に移動させる機構が必要でなく、設備費用を低く維持できる。さらに、しごき加工後の筒部に分割ダイの合わせ部にくい込んだバリが残ることがなく、ばり取り加工が不必要である。

しごき加工工程で折り曲げ部11aをダイ22に掛止してしごき加工を行うため、有底円筒体11全体がパンチ26の押す軸方向にずれることが抑制され、高精度の成形が可能となる。

【0033】

素材保持排出板40で支持されながら有底円筒体11がしごき加工されるため、しごき加工時に、有底円筒体11全体がパンチ26の押す軸方向にずれることがさらに抑制される。また、しごき加工による有底円筒体11の伸び量の制御もしやすくなる。

凸部24aが少なくとも1つ設けられた凹凸面24がダイ22の側面に形成されているので、軸方向及び/又は周方向に厚さが変化する薄肉有底円筒体12を作製できる。

しごき加工工程の後に、不等厚の筒部をホイールリム形状にロール成形するロール成形工程を有するので、不等厚の軽量なホイールリムを作製できる。

【0034】

次に、本発明の第2の実施形態に係る車両用ホイールの製造方法について説明する。なお、本発明の第2の実施形態に係る車両用ホイールの製造方法は、第1の実施形態における(C)の工程を行わず、折り曲げ部11aを形成しないで有底円筒体11を直接しごき加工すること以外は、第1の実施形態と同様であるので、同一部分の説明(工程(A)、(B))を省略する。

図12に示すように、第2の実施形態の(D)の工程(有底円筒体11をしごき加工する工程)においては、上記しごき装置20の代わりに、インナーダイからなるダイ22y及びアウターパンチからなるパンチ26yを備えたしごき装置20yを用いる。ダイ22yは外周側面22eyを有し、外周側面22eyが凹凸面24yとされている。また、パンチ26yは、筒状孔26ayと内周側面26byを有し、内周側面26byには径方向内側に突出する突出部28yが形成されている。しごき装置20yは第1の実施形態と同一のプレス機30に取付けられる。

さらに、ダイ22yには有底円筒体11が自身の底部11bを上にして被せられてセットされ、外周側面22eyの上端部が底部11bを下側から支持(掛止)するようになっている。これにより、有底円筒体11はダイ22yの軸方向に掛止して位置決めされ、しごき加工時に有底円筒体11がダイ22yに対して軸方向にずれないようになる。なお、ダイ22yのうち後述する凸部24ayが設けられている部分の外径は、しごき加工前の有底円筒体11の内径より小さい。そのため、有底円筒体11を容易にダイ22yにセットすることができる。

【0035】

そして、しごき装置20y(プレス機30)を作動させ、パンチ26yをダイ22y側に相対動させ、パンチ26yの筒状孔26ayにダイ22yを入り込ませる。これにより、パンチ26yの突出部28yが有底円筒体11をしごき、有底円筒体11を縮径させ、さらにダイ22yの凸部24ayで有底円筒体11の(筒部11cの)板厚を薄くさせる。

ここで、パンチ26yの突出部28yの内径は、しごき加工前の有底円筒体11の外径より小さい。そのため、しごき加工によって有底円筒体11をダイ22y外面に押し付け、有底円筒体11の筒部11cにダイ22の凹凸面24yの凹凸形状を転写できる。

【0036】

固定側となるダイ22yのうち、パンチ26yの突出部28yに対向する外側面が凹凸面24yとされている。凹凸面24yは、パンチ26y(の突出部28y)との径方向の間隔が一様でなく、この間隔が異なる部分を有する面である。図12の例では、パンチ26yとの径方向の間隔がそれぞれ異なる部分(凸部24ay、凹部24by)がダイ22y外側面の軸方向に沿って隣接し、これらの部分が凹凸面24yを構成している。具体的には、凸部24ayはパンチ26yの突出部28yに向かって径方向外側に突出し、凹部24byはパンチ26yの突出部28yから径方向内側に離間している。そして、ダイ22yの軸方向下側(有底円筒体11の底部11b)側から上側へ向かって順に、凸部24ay、凹部24by、凸部24ay、凹部24by、凸部24ayが交互に形成されている。凸部24ayが少なくとも1つ設けられていればよい。

【0037】

ここで、パンチ26yの突出部28yに向かう凸部24ayの突出量は、薄肉有底円筒体12の筒部12cの各位置の目標板厚によって決定される。又、1つの凸部24ayの中で突出量は一定でもよく、突出量が凸部24ayの中で異なっていてもよい。同様に、複数の凸部24ayが設けられる場合、それぞれの凸部24ayの突出量は、薄肉有底円筒体12の各位置の目標板厚によって決定される。そして、それぞれの凸部24ayの突出量は同一であってもよく異なっていてもよい。

【0038】

凸部24ayから軸方向の下側(有底円筒体11の底部11b)に向かって凹部24byに接続する接続部分は、第1の傾斜面24c1yを構成している。同様に、凸部24ayから軸方向の上側(有底円筒体11の折り曲げ部11a)に向かって凹部24byに接続する接続部分は、第2の傾斜面24c2yを構成している。ここで、第1の実施形態と同様に、第1の傾斜面24c1y及び第2の傾斜面24c2yを、ダイ22yの側面の軸芯(つまり軸方向)に対して斜めにすると、薄肉有底円筒体12をダイ22yから外し易くなるので好ましい。

又、第1の実施形態と同様に、第1の傾斜面24c1と第2の傾斜面24c2は、ダイ22の側面の軸芯と60度以下の角度(傾斜角度)で滑らかになっていることが望ましく、45度以下の角度がさらに望ましい。第1の傾斜面24c1及び第2の傾斜面24c2の傾斜角度は、一定であってもよく、徐々に変化していてもよい。

【0039】

パンチ26yの突出部28yの内半径と、ダイ22yの凸部24ayが設けられている部分の外半径との差は、しごき加工前の有底円筒体11の筒部11cの板厚より小さい。そのため、しごき加工によって凸部24ay部分で筒部11cの板厚を薄くできる。このようにして、パンチ26yの突出部28yが有底円筒体11をしごき、有底円筒体11を縮径させ、さらに凸部24ayで筒部11cの板厚を薄くさせる。

なお、ダイ22yの凸部24ayが設けられていない部分の外半径と、パンチ26yの突出部28yの内半径との差を、しごき前の有底円筒体11(の筒部11c)の板厚と等しいか、又は該板厚より大きくした場合、しごき加工によって筒部11cの板厚が薄くならない。又、上記差を調整しながら、素材保持排出板40の支持圧を制御することにより、しごき加工中に凹部24byに材料が流動し、この部分でしごき前の筒部11cの板厚より厚くすることも可能である。

【0040】

有底円筒体11をしごき加工しているとき、パンチ26yの移動方向に、有底円筒体11の軸方向長さは徐々に長くなる(伸びる)。そこで、第1の実施形態と同様、しごき加工時に素材保持排出板40が有底円筒体11を押圧して支持する。又、第2の実施形態の場合、有底円筒体11の底部11bがダイ22yの上端に掛止されているので、しごき加工による有底円筒体11の軸方向のずれが抑制される。その結果、筒部11cに形成される厚肉部と薄肉部の軸方向位置は、ダイ22yの凹凸面24yの軸方向位置に対して互いにずれることが抑制される。

以上のようにして、パンチ26yを下降させて不等厚の筒部を有する薄肉有底円筒体12を作製した後、パンチ26yをダイ22yから抜き(抜きながらでもよい)、素材保持排出板40を軸方向に上昇させてダイ22yから薄肉有底円筒体12を外す。このとき、薄肉有底円筒体12の筒部が径方向に凹凸を有しているため、薄肉有底円筒体12が半径方向に変形しつつダイ22から外れることになるが、薄肉有底円筒体12が弾性変形又は塑性変形しつつ外れることは、第1の実施形態と同様である。従って、第2の実施形態においても、ダイ22yとして、非分割の一体ダイを用いることができる。

なお、得られた薄肉有底円筒体12の筒部12cにロール成形などを施すことにより最終的なリム部形状に仕上げることができること、および底部12bをプレス成形、液圧成形などにより、最終的なディスク部形状に仕上げることができることは、第1の実施形態と同様である。また、ハブ穴、ハブ取付けボルト穴についても、第1の実施形態と同様である。

【0041】

図13は、ダイ22zの変形例である。ダイ22zの外側面には、周方向に沿って凸部24ayと凹部24byが交互に設けられている。これらの凸部24ay及び凹部24byは、軸方向に連続して延びていてもよく、軸方向の一部の領域にのみ形成されていてもよい。ダイ22zにおいて、凸部24ayが少なくとも1つ設けられていればよい。

さらに、図12及び図13に示したダイ22y、ダイ22zを組み合わせ、ダイの側面の軸方向及び周方向にそれぞれ沿って凸部24ayと凹部24byが設けられてもよい。ダイ22zの外側面に周方向に沿って凸部24ay及び凹部24byを設けたことにより、最終的なリム部となる部分の内周面に、軸方向にリブ状の構造を設けることができ、リム部の軽量化、剛性向上ができる。また、ホイールのリム部内周面側に別体を取り付ける場合に、位置決めや固定が精度よく確実にできる。

【0042】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。

【符号の説明】

【0043】

2 リム部

2a リムフランジ部

10 板材

11 有底円筒体

11c 有底円筒体の筒部

12 薄肉有底円筒体

13 底フランジ円筒体

13a 底フランジ部

15x、15y ディスク部

16x、16y 車両用ホイール

19 フランジ素形体

19a ディスク部側フランジ部

20、20y しごき装置

22、22y ダイ

24、24y ダイの凹凸面

24a、24ay 凸部

26、26y パンチ

(B) 有底円筒体を一体に成形する工程

(D) しごき加工工程

【技術分野】

【0001】

本発明は、自動車、農耕用車両、産業用車両等の車両用ホイールの製造方法及び車両用ホイールに関する。

【背景技術】

【0002】

従来の自動車用ホイールは、それぞれ別々に製造されたリム部とディスク部からなり、リム部の内周にディスク部の外周部を嵌合して両者を溶接接合することで一体化している。しかし、この方法の場合、生産性が低くなる傾向にあり、又、溶接部の強度上の信頼性が低くなったり、溶接部の熱歪みによりホイールの振れ精度が低下する場合がある。

このようなことから本出願人は、板材から有底円筒体を成形し、この有底円筒体を用いてリム部とディスク部を一体成形した自動車用ホイールの製造方法を提案している(特許文献1)。この方法では、有底円筒体の底部方向から逆絞り加工を行い、底部に底フランジ部を成形し、さらに底フランジ部を半径方向外方に口拡げ成形してリムフランジ部を形成する。又、成形型によって筒部をリム形状に加工すると共に、成形型によって底部をディスク部形状に加工する。これにより、溶接工程を無くし、リム部とディスク部を一体成形した自動車用ホイールが得られる。

【0003】

一方、一定厚の板状素材から一定厚の円筒状素材を作製し、該円筒状素材をフローフォーミング(フローターニング、スピニング等)によって不等厚の円筒状部材とし、さらにこれをロール成形する車両用ホイールリムの製造方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003-88928号公報

【特許文献2】特表2004-512963号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記した特許文献1記載の技術の場合、板材からリム部とディスク部を一体成形するため、最も面剛性が必要なディスク部の板厚を確保するために、当初の板材の厚みを大きくする必要がある。そのため、リム部に相当する筒部の板厚が板材の厚みと同等となり、設計上では薄肉が可能であってもリム部の減肉が困難となり、ホイールの軽量化を図ることが難しい。

又、特許文献2記載の技術の場合、フローフォーミングを用いているが、フローフォーミングは設備が高価となると共に、生産性が低く、フローフォーミングの成形ロールの成形痕が素材に残り、外観品質が低下するという問題がある。

そこで、本発明は、板材からリム部とディスク部を一体成形しつつ、ディスク部に比べてリム部の厚みを薄くすることができ、ホイールの軽量化を図ることが可能な車両用ホイールの製造方法及び車両用ホイールを提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明の車両用ホイールの製造方法は、板材から有底円筒体を一体に成形する工程、前記有底円筒体の筒部をしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体を形成するしごき加工工程、前記薄肉有底円筒体を用いてリム部を成形する工程、前記薄肉有底円筒体を用いてディスク部を成形する工程、を有する。

このようにすると、しごき加工工程を行った後に、最終的なリム部形状に成形することで、薄肉有底円筒体の底部から成形されるディスク部より薄く軽量なリム部を製造することができる。さらに、ディスク部は薄肉有底円筒体の底部から成形されるので、軽量なリム部とディスク部とが一体に成形され、溶接工程を無くした車両用ホイールが得られる。

【0007】

前記しごき加工工程において、パンチと該パンチに対向する側の側面が凹凸面とされたダイとを備えたしごき装置を用い、前記筒部を不等厚にしごき加工するとよい。

このようにすると、厚さが必要な部分は厚く、厚さが必要ない部分は薄い軽量なリム部を製造することができ、リム部の軽量化と強度の確保を両立することができる。又、フローフォーミングを用いて筒部を不等厚にする場合に比べ、設備が小さく、作業時間も短い。

【0008】

前記しごき加工工程では、前記有底円筒体を前記ダイにセットし、前記しごき装置を作動させて前記パンチを前記ダイに対して相対動させ、前記ダイの凹凸面と前記パンチとによる前記筒部の径と板厚の変化を伴いつつ、前記有底円筒体をしごき加工して前記不等厚の筒部を作製してもよい。

このようにすると、パンチをダイに対して軸方向に相対動させ、有底円筒体をしごき加工して不等厚の筒部を作製するので、パンチのダイに対する相対動は半径方向動は伴わず軸方向動のみであり、しごき装置をパンチのダイに対する一方向ストローク動に使用できる。その結果、成形時間の短縮化、成形設備のコストダウンをはかることができる。

【0009】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の軸方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されていてもよい。

このようにすると、凹凸面が、ダイのパンチに対向する側の側面の軸方向で、ダイとパンチの間隔を有底円筒体の板厚より狭くする凸部がダイに少なくとも1つ設けられることにより形成されているので、軸方向に厚さが変化する筒部を作製できる。

【0010】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の周方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されていてもよい。

このようにすると、凹凸面が、ダイのパンチに対向する側の側面の周方向で、ダイとパンチの間隔を有底円筒体の板厚より狭くする凸部がダイに少なくとも1つ設けられることにより形成されているので、周方向に厚さが変化する筒部を作製できる。

【0011】

前記リム部を成形する工程をロール成形によって行うとよい。

このようにすると、複雑な形状や部分によって厚みの異なるリム部を容易に成形することができる。

【0012】

本発明の車両用ホイールは、板材を絞り加工した有底円筒体から一体に成形されたリム部とディスク部とを備え、前記リム部はしごき加工で形成され、該リム部の少なくとも一部の厚みが前記ディスク部の平均厚みより薄い。

【発明の効果】

【0013】

この発明によれば、板材からリム部とディスク部を一体成形しつつ、ディスク部に比べてリム部の厚みを薄くすることができ、ホイールの軽量化を図ることが可能な車両用ホイールが得られる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態に係る車両用ホイールの製造方法のうち、しごき加工工程までの工程図である。

【図2】本発明の第1の実施形態に係る車両用ホイールの製造方法のうち、リム部を成形する工程を示す図である。

【図3】ロール成形機を示す図である。

【図4】リム部を成形した後の薄肉有底円筒体を示す断面図である。

【図5】プレス成形によってディスク部を成形する工程を示す模式図である。

【図6】軸方向に沿う面で切断した自動車用ホイールの断面図である。

【図7】軸方向に沿う面で切断した他の自動車用ホイールの断面図である。

【図8】しごき加工工程を示す断面図である。

【図9】しごき装置及びプレス機の構造を示す部分断面図である。

【図10】ダイを含むしごき装置の拡大図である。

【図11】ダイの変形例を示す平面図である。

【図12】第2の実施形態でのしごき加工を示す図である。

【図13】ダイの別の変形例を示す平面図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施形態について説明する。本発明によって製造される車両用ホイールが適用される車両としては自動車、バス、トラック等が例示される。又、車両用ホイールは、公式な耐久強度の規定を満たすものであることが好ましい。但し、公式な耐久強度の規定を有しない産業車両用(農耕用)ホイールや応急使用ホイール(自動車用テンパーホイールを含む)等であっても本発明を適用することができる。

ここで、公式な耐久強度は我国のJIS D 4103「自動車部品―ディスクホイール―性能及び表示」 であるが、将来、規格が変わった場合は、その時点で我国の日本工業規格JIS(及び/又は国際標準化機構ISO)が定めるホイールの公式な耐久強度をいう。

又、特に断らない限り、以下で「軸方向」とは、有底円筒体11、薄肉有底円筒体12の軸方向であり、「径方向」とは有底円筒体11、薄肉有底円筒体12の径方向を示す。又、車両用ホイールの軸方向及び径方向も同様である。

【0016】

図1は、本発明の第1の実施形態に係る車両用ホイールの製造方法のうち、しごき加工工程までの工程図を示す。まず、(A)の工程で、平板の板材10を準備する。板材10は、次工程で有底円筒体を成形する場合に端末がきれいに仕上がるためには、円形であることが望ましいが、場合によっては四辺形でもよい。板材10としては、鋼、チタン、アルミニウム、マグネシウム及びこれらの合金からなる板材を挙げることができるが、鋼若しくはアルミニウム、又はアルミニウム合金が好ましい。次に、(B)の工程で、板材10を雄型120、雌型130間で絞り加工し、有底円筒体11を成形する。

次に、(C)の工程で、有底円筒体11の軸方向端縁を折り曲げ、テーパー状に拡径した折り曲げ部11aを形成する。折り曲げ部11aは、以下の(D)のように有底円筒体11をしごき加工する際、有底円筒体11の端部をしごき装置に固定(係止)するためのものである。折り曲げ部11aの角度は有底円筒体11の軸方向から内側または外側へ0度から180度の範囲内で加工することができ、角度が大きくなるほどしごき加工時の有底円筒体11のダイ22(しごき装置)に対する軸方向のずれを防ぐことができる。ただし、折り曲げ部11aを形成することなく、一定厚の有底円筒体11を、直接、しごき加工工程に送ってもよい。

このように有底円筒体11は、折り曲げ部11a、底部11b、及び円筒状の筒部11cを有し、筒部11cがしごき加工される。

【0017】

次に、(D)の工程で、有底円筒体11の筒部11cをしごき加工し、筒部の一部又は全部の厚みを薄くして薄肉有底円筒体12を形成する。しごき加工は、パンチ26と、パンチ26に対向する側の側面が凹凸面とされたダイ22と、押さえ部材23とを備えたしごき装置20を用いて行われる。ここで、まず、有底円筒体11を折り曲げ部11aにてダイ22に軸方向に掛止し(引っ掛けて)、ついで、押さえ部材23をダイ22に対して相対動させて折り曲げ部11aを押さえ部材23とダイ22とで挟圧する。そして、パンチ26をダイ22に対して相対動させ、折り曲げ部11a以外の有底円筒体11の筒部11cをしごき加工し、不等厚の筒部12cを有する薄肉有底円筒体12を形成する。

しごき装置20の構成、及びしごき加工の詳細については後述する。

【0018】

次に、図2を参照してリム部を成形する工程について説明する。第1の実施形態においては、ロール成形によってリム部の成形を行っている。(D)のしごき加工工程を行った後に、最終的なリム形状にロール成形することで、厚さが必要な部分は厚く、厚さが必要ない部分は薄い軽量でかつ車両のタイヤを保持するのに適切なリム2を製造することができる。ロール成形工程は、薄肉有底円筒体12の端縁をフレア加工(図示略)して拡開した後に行うことができるが、上記した実施形態では、予め有底円筒体11の端縁に折り曲げ部11aを形成しているので、フレア加工を不要としてもよい。

図3に示すように、ロール成形工程では、下ロール31と上ロール32との間に薄肉有底円筒体12を挟んでロールを回転させ、成形してリム形状を出す。その後、エキスパンダーおよび/またはシュリンカーを用いてサイジング加工(真円に近づける加工および寸法精度を確保する加工)し、最終的なリム形状にする。

図4は、リム部2を成形した後の薄肉有底円筒体12を示す。リム部2の最終形状を成形する際、ディスク部となる底部12bから立ち上がる筒部12cを折り返して2重にせず、筒部12cを半径方向に縮径して(図4の矢印Z)リム部2のフランジ部2aを成形すると、筒部12cが2重の厚みになって材料が無駄になることがなく、軽量化がさらに図られる。

【0019】

次に、ディスク部を成形することで、車両用ホイール16x、16yを得ることができる(図6および図7)。前述したディスク部の成形においては特に限定されず、既知の成形方法を利用することができる。例えば図5に示すように、リム部2を成形した後の薄肉有底円筒体12の底部12bをディスク型50によってプレスし、ディスク部を成形してもよい。また、液圧成形によってディスク部または、ディスク部およびリム部を成形してもよい。このようにして、例えば図7に示す自動車用ホイール16yが得られる。

一方、図6のようにディスク部15xを平坦なままとして自動車用ホイール16xを製造してもよいが、図7に示すようにディスク部15yを皿状にしたり、周方向に凹凸を設ける(図示略)ことにより剛性を向上させることができる。また、ディスク部15x、15yにはそれぞれハブ穴、ハブ取り付けボルト穴(ともに図示略)が設けられる。

図6(図7)は、薄肉有底円筒体12にリム部2及びディスク部15x(15y)を成形して得られた自動車用ホイール16x(16y)を軸方向に沿う面で切断した断面図である。自動車用ホイール16x(16y)は、ディスク部15x(15y)とリム部2とを一体に形成してなる。又、リム部2は、ディスク部15x(15y)側から軸方向に向かって順に、外フランジ部2a、外ビードシート部2b、外サイドウオール部2c、ドロップ部2d、内サイドウオール部2e、内ビードシート部2f、内フランジ部2gを有する。リム部2のこれら各部の間は屈曲部によって滑らかに接続されており、この屈曲部と外フランジ部2aおよび内フランジ部2gは、それ以外の部分(2b〜2f)に比べて、通常使用時に発生する応力が大きく、強度が要求される。

つまり、リム部2のうち、外ビードシート部2bから内ビードシート部2fに至る部分は比較的強度が要求されず、外フランジ部2aおよび内フランジ部2gより薄肉であってもよいことになる。また、ディスク部15x(15y)は、リム部2より剛性および強度が要求されるため、外フランジ部2aおよび内フランジ部2gよりも厚みが厚い。例えば、図7においてディスク部15yの厚みをtDとすると、(D)のしごき加工工程で筒部11cの少なくとも一部(図1の例では、外ビードシート部2bから内ビードシート部2f近傍に相当する部分)をtDより薄くしているため、ディスク部15yの厚みに比べてリム部の減肉が可能となり、ホイールの軽量化を図ることができる。具体的には、ドロップ部2dの厚みt2dを、tDより薄くすることが可能である。また、外フランジ部2aおよび内フランジ部2gの厚みは、tDより薄くすることが可能である。なお、tDは、ディスク部15yの平均厚みであり、実質的にもとの板材10の厚みと殆ど同一である。

なお、図2、図4〜図7では、筒部11cのうちしごき加工された部分の断面をハッチングで図示し、しごき加工されない部分の断面と区別している。

さらに、第1の実施形態では、筒部11cを不等厚にしごき加工しており、筒部11cのうち、強度が要求される部分(例えば、内フランジ部2gに相当する部分)の厚みを他の部分より厚くすることができ、リム部2の各部を最適の厚みに設定することができる。

【0020】

次に、図8を参照し、(D)のしごき加工工程について詳細に説明する。(D)の工程に用いるしごき装置20において、ダイ22は筒状孔22aと内周側面22bをもつアウターダイからなり、内周側面22bが凹凸面24とされている。また、パンチ26は筒状孔22aに軸方向に出入りするインナーパンチからなり、その外周側面26eに突出部28が形成されている。そして、ダイ22の内周側面22bの上端部には、有底円筒体11の折り曲げ部11aを掛止するフランジ受け部22cが形成されている(図10参照)。

そして、有底円筒体11を折り曲げ部11aにてダイ22(フランジ受け部22c)に掛止し、ダイ22に有底円筒体11をセットする(図8(a))。折り曲げ部11aにより、有底円筒体11はダイ22の軸方向に掛止して位置決めされ、しごき加工時に有底円筒体11がダイ22に対して軸方向にずれないようになる。なお、ダイ22のうち後述する凸部24aが設けられている部分の内径は、しごき加工前の有底円筒体11の折り曲げ部11a以外の部分の外径より大きい。そのため、有底円筒体11を容易にダイ22にセットすることができる。

【0021】

その後、しごき装置20を作動させ、ダイ22に対し、押さえ部材23とパンチ26を有底円筒体11の軸方向にのみ相対動させ(接近させ)る。押さえ部材23とパンチ26をダイ22に対して相対動させると、押さえ部材23がダイ22にセットされた折り曲げ部11aに当たり、押さえ部材23とダイ22とで折り曲げ部11aを挟圧し(押さえ部材23で折り曲げ部11aをダイ22に押し付け)、押さえ部材23の移動が止まる。パンチ26は、さらにダイ22に対して有底円筒体11の軸方向にのみ相対動し(接近し)、有底円筒体11の折り曲げ部11a以外の部分を、ダイ22の凹凸面24とパンチ26とによる有底円筒体11の径と板厚の変化を伴いつつしごき加工する。

ここで、パンチ26の突出部28の外径は、しごき加工前の有底円筒体11の折り曲げ部11a以外の部分の内径より大きい。そのため、しごき加工によって有底円筒体11をダイ22に押し付け、有底円筒体11の筒部11cにダイ22の凹凸面24の凹凸形状を転写できる。

【0022】

固定側となるダイ22のうち、パンチ26の突出部28に対向する側の側面が凹凸面24とされている。凹凸面24は、パンチ26(の突出部28)との径方向の間隔が一様でなく、この間隔が異なる部分を有する面である。図8(a)の例では、パンチ26との径方向の間隔がそれぞれ異なる部分(凸部24a、凹部24b)がダイ22側面の軸方向に沿って隣接し、これらの部分が凹凸面24を構成している。具体的には、凸部24aはパンチ26の突出部28に向かって突出し、凹部24bはパンチ26の突出部28から径方向外側に離間している。そして、ダイ22の軸方向下側(有底円筒体11の底部11b側)から上側へ向かって順に、凹部24b、凸部24a、凹部24b、凸部24aが交互に形成されている。凸部24aが少なくとも1つ設けられていればよい。

ここで、パンチ26の突出部28に向かう凸部24aの突出量は、薄肉有底円筒体12の筒部12cの各位置の目標板厚によって決定される。又、1つの凸部24aの中で突出量は一定でもよく、突出量が凸部24aの中で異なっていてもよい。同様に、複数の凸部24aが設けられる場合、それぞれの凸部24aの突出量は、薄肉有底円筒体12の各位置の目標板厚によって決定される。そして、それぞれの凸部24aの突出量は同一であってもよく異なっていてもよい。

【0023】

パンチ26の突出部28の外半径と、ダイ22の凸部24aが設けられている部分の内半径との差は、しごき加工前の有底円筒体11の筒部11cの板厚より小さい。そのため、しごき加工によって凸部24a部分で筒部11cの板厚を薄くできる。このようにして、パンチ26の突出部28が有底円筒体11をしごき、有底円筒体11を拡径させ、さらに凸部24aで筒部11cの板厚を薄くさせる。

なお、ダイ22の凸部24aが設けられていない部分の内半径と、パンチ26の突出部28の外半径との差を、しごき前の有底円筒体11(の筒部11c)の板厚と等しいか、又は該板厚より大きくした場合、しごき加工によって筒部11cの板厚が薄くならない。又、上記差を調整しながら、後述する素材保持排出板40の支持圧を制御することにより、しごき加工中に凹部24bに材料が流動し、この部分でしごき前の筒部11cの板厚より厚くすることも可能である。

【0024】

有底円筒体11をしごき加工しているとき、パンチ26の移動方向に、有底円筒体11の軸方向長さは徐々に長くなる(伸びる)。そこで、しごき加工時に、有底円筒体11の底部11bがダイ22に対してしごき加工の想定伸び以上に軸方向にずれないよう、素材保持排出板40は、しごき加工時のパンチ26の移動方向(有底円筒体11を押す方向)と反対方向から有底円筒体11を押圧して支持する。このように、素材保持排出板40の作用、及び折り曲げ部11aがしごき装置20側に支持されていることにより、しごき加工による有底円筒体11の軸方向のずれが抑制される。その結果、筒部11cに形成される厚肉部と薄肉部の軸方向位置は、ダイ22の凹凸面24の軸方向位置に対して互いにずれることが抑制される。

なお、しごき加工に必要な力が小さい場合、押さえ部材23は無くてもよい。

【0025】

以上のようにして、パンチ26を下降させて不等厚の筒部を有する薄肉有底円筒体12を作製した後、パンチ26をダイ22から抜き(抜きながらでもよい)、素材保持排出板40を軸方向に上昇させてダイ22から薄肉有底円筒体12を外す。このとき、薄肉有底円筒体12の筒部が径方向に凹凸を有しているため、薄肉有底円筒体12が半径方向に変形しつつダイ22から外れることになる。

ここで、薄肉有底円筒体12がホイールリム用の部材の場合、ダイ22から薄肉有底円筒体12を外すときに必要な薄肉有底円筒体12の径の変化率は最大でも1.2パーセント程度であり、弾性変形域内で十分対応でき、素材保持排出板40からの軸方向の力で薄肉有底円筒体12を半径方向(薄肉有底円筒体12の板厚方向)に弾性変形させてダイ22から外すことができる。又、後述するように、薄肉有底円筒体12をさらにロール成形等によって後加工する場合には、ダイ22から薄肉有底円筒体12を外す際、薄肉有底円筒体12を半径方向に塑性変形させても差し支えない。

なお、薄肉有底円筒体12を外すときに素材保持排出板40が薄肉有底円筒体12を押す軸方向の力は、薄肉有底円筒体12を半径方向に変形させて薄肉有底円筒体12を外すのに必要な力以上であり、この力は、パンチ26が有底円筒体11を軸方向に押す(しごく)力に比べてはるかに小さい。従って、薄肉有底円筒体12を外す際にダイ22を周方向に分割する必要がないので、ダイ22は、非分割の一体ダイとされている。

【0026】

このようにして、不等厚の筒部12cを有する薄肉有底円筒体12が得られる(図8(b))。薄肉有底円筒体12における厚肉部(板厚を薄くしない部分)は、最終製品の使用状態で、大きな力が働く部分(ホイールリムの場合、上記した屈曲部や外フランジ部2aおよび内フランジ部2g)に対応しており、筒部12cにおける薄肉部(板厚を薄くした部分)は、最終製品の使用状態で、小さな力が働く部分(ホイールリムの場合、上記した屈曲部や外フランジ部2aおよび内フランジ部2g以外の部分)に対応している。これによって、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンが図られている。

なお、図6および図7の自動車用ホイール16x、16yの場合、リム部2における外フランジ部2a、外ビードシート部2b、外サイドウオール部2c、ドロップ部2d、内サイドウオール部2e、内ビードシート部2f、内フランジ部2gの各部の間を接続している屈曲部と、外フランジ部2aおよび内フランジ部2gが上記した厚肉部に相当する。

【0027】

しごき装置20は、たとえば、図9に示すようなプレス機30で構成される。プレス機30は、架台32、架台32に取り付けられたラム駆動手段34、ラム駆動手段34により上下動されるラム36、ボルスター38、素材保持排出板40、素材保持排出板40に連結され素材保持排出板40に素材排出荷重をかける素材保持排出板駆動手段42を有する。ダイ22はボルスター38、またはボルスター38に対して固定される固定部材に固定される。パンチ26はラム36、またはラム36に固定される固定部材に固定される。ラム駆動手段34を作動させて(プレス機30を作動させて)ラム36を下降させると、パンチ26がダイ22に対して有底円筒体11の軸方向にのみ相対動(接近)する。

なお、有底円筒体11をしごき加工しているときに有底円筒体11の軸方向長さは徐々に長くなるが、素材保持排出板40の位置は素材保持排出板駆動手段42により制御されており、有底円筒体11の軸方向長さの変化に伴って素材保持排出板40が後退する。そして、素材保持排出板40は一定荷重でまたは略一定荷重で、有底円筒体11を軸方向にしごき加工中押し続けることができるようになっている。また、素材保持排出板40に作用する荷重を制御してもよいし、軸方向に変位する量を制御してもよい。

ラム駆動手段34は、液圧シリンダの液圧式プレスのほか、モータとクランク軸、コネクティングロッド等からなる機械式プレスであってもよいし、サーボモータ、ボールスクリュー等からなるサーボ駆動プレスであってもよい。また素材保持排出板駆動手段42は、油圧シリンダであっても空圧シリンダであってもよく、また電動モータ等を用いた昇降機構であっても良い。

【0028】

図10は、ダイ22を含むしごき装置20の拡大図である。上記したように、第1の実施形態においては、凸部24aと凹部24bがダイ22側面の軸方向に沿って隣接し、これらの部分が凹凸面24を構成している。

ここで、凸部24aから軸方向の下側(有底円筒体11の底部11b)に向かって凹部24bに接続する接続部分は、第1の傾斜面24c1を構成している。この第1の傾斜面24c1は、ダイ22の側面の軸芯(つまり軸方向)に対して斜めになっているため、上記接続部分が軸方向に垂直な面から構成される場合に比べ、薄肉有底円筒体12をダイ22から外す際に凸部24aに引っ掛かり難く、薄肉有底円筒体12を外し易い。

同様に、凸部24aから軸方向の上側(有底円筒体11の折り曲げ部11a)に向かって凹部24bに接続する接続部分は、第2の傾斜面24c2を構成している。この第2の傾斜面24c2も、ダイ22の側面の軸芯(つまり軸方向)に対して斜めになっていて、薄肉有底円筒体12をダイ22から外し易くしている。

第1の傾斜面24c1と第2の傾斜面24c2は、ダイ22の側面の軸芯と60度以下の角度(傾斜角度)で滑らかになっていることが望ましく、45度以下の角度がさらに望ましい。第1の傾斜面24c1及び第2の傾斜面24c2の傾斜角度は、一定であってもよく、徐々に変化していてもよい。

【0029】

図11は、ダイ22xの変形例である。ダイ22xの側面には、周方向に沿って凸部24aと凹部24bが交互に設けられている。これらの凸部24a及び凹部24bは、軸方向に連続して延びていてもよく、軸方向の一部の領域にのみ形成されていてもよい。ダイ22xにおいて、凸部24aが少なくとも1つ設けられていればよい。

さらに、図8及び図10に示したダイ22、ダイ22xを組み合わせ、ダイの側面の軸方向及び周方向にそれぞれ沿って凸部24aと凹部24bが設けられてもよい。

【0030】

以上述べたように、本発明の第1の実施形態によれば、板材から一体に成形された有底円筒体の筒部をしごき加工して薄肉化し、この薄肉有底円筒体を用いてリム部とディスク部を一体に成形する。このため、ディスク部の厚みを確保しつつ、リム部のうち比較的強度が要求されない部分の減肉が可能となり、ホイールの軽量化を図ることができる。

さらに、第1の実施形態では、リム部となる筒部を不等厚にしごき加工しているため、筒部のうち強度が要求される部分(例えば、フランジ)の厚みを他の部分より厚くすることができ、リム部2の各部を最適の厚みに設定することができる。これによって、最終製品状態で、必要な強度、剛性を維持しつつ、軽量化、材料の節約、コストダウンが図られる。

【0031】

又、第1の実施形態では、リム部となる筒部をしごき加工によって不等厚に成形するため、フローフォーミングによって筒部を不等厚に成形する場合に比べ、以下のような利点がある。

(i)しごき装置20(プレス機30)は、フローフォーミング設備費用に比べて低価であるため、設備費用を低減できる。

(ii)筒部を不等厚化する時間をフローフォーミングに比べて約1/3に短縮でき、生産性を向上できる。つまり、フローフォーミングの場合、1つのリム製造ラインにつき3セットのフローフォーミング設備を設けなければならないが、しごき加工の場合は1セットのしごき装置20(プレス機30)を設けるだけで済み、コスト上および設備設置スペース上の問題点を解決できる。

(iii) フローフォーミングがパンチ26とダイ22によるしごきにとって代わられるため、不等厚の筒部に、フローフォーミングの成形ロールの成形痕が残らず、外観品質が維持される。

【0032】

又、しごき加工ではパンチ26をダイ22に対して相対動させてしごき加工するので、パンチ26のダイ22に対する相対動は軸方向動のみであって半径方向動を伴わず、プレス機30をパンチ26のダイ22に対する一方向ストローク動に使用できる。その結果、成形時間の短縮化、成形設備のコストダウンをはかることができる。

上記したように薄肉有底円筒体12を半径方向に変形させてダイ22から外すことができるので、周方向に分割されない一体のダイを用いることができる。その結果、周方向に分割されたダイを用いる場合のように分割ダイを半径方向に移動させる機構が必要でなく、設備費用を低く維持できる。さらに、しごき加工後の筒部に分割ダイの合わせ部にくい込んだバリが残ることがなく、ばり取り加工が不必要である。

しごき加工工程で折り曲げ部11aをダイ22に掛止してしごき加工を行うため、有底円筒体11全体がパンチ26の押す軸方向にずれることが抑制され、高精度の成形が可能となる。

【0033】

素材保持排出板40で支持されながら有底円筒体11がしごき加工されるため、しごき加工時に、有底円筒体11全体がパンチ26の押す軸方向にずれることがさらに抑制される。また、しごき加工による有底円筒体11の伸び量の制御もしやすくなる。

凸部24aが少なくとも1つ設けられた凹凸面24がダイ22の側面に形成されているので、軸方向及び/又は周方向に厚さが変化する薄肉有底円筒体12を作製できる。

しごき加工工程の後に、不等厚の筒部をホイールリム形状にロール成形するロール成形工程を有するので、不等厚の軽量なホイールリムを作製できる。

【0034】

次に、本発明の第2の実施形態に係る車両用ホイールの製造方法について説明する。なお、本発明の第2の実施形態に係る車両用ホイールの製造方法は、第1の実施形態における(C)の工程を行わず、折り曲げ部11aを形成しないで有底円筒体11を直接しごき加工すること以外は、第1の実施形態と同様であるので、同一部分の説明(工程(A)、(B))を省略する。

図12に示すように、第2の実施形態の(D)の工程(有底円筒体11をしごき加工する工程)においては、上記しごき装置20の代わりに、インナーダイからなるダイ22y及びアウターパンチからなるパンチ26yを備えたしごき装置20yを用いる。ダイ22yは外周側面22eyを有し、外周側面22eyが凹凸面24yとされている。また、パンチ26yは、筒状孔26ayと内周側面26byを有し、内周側面26byには径方向内側に突出する突出部28yが形成されている。しごき装置20yは第1の実施形態と同一のプレス機30に取付けられる。

さらに、ダイ22yには有底円筒体11が自身の底部11bを上にして被せられてセットされ、外周側面22eyの上端部が底部11bを下側から支持(掛止)するようになっている。これにより、有底円筒体11はダイ22yの軸方向に掛止して位置決めされ、しごき加工時に有底円筒体11がダイ22yに対して軸方向にずれないようになる。なお、ダイ22yのうち後述する凸部24ayが設けられている部分の外径は、しごき加工前の有底円筒体11の内径より小さい。そのため、有底円筒体11を容易にダイ22yにセットすることができる。

【0035】

そして、しごき装置20y(プレス機30)を作動させ、パンチ26yをダイ22y側に相対動させ、パンチ26yの筒状孔26ayにダイ22yを入り込ませる。これにより、パンチ26yの突出部28yが有底円筒体11をしごき、有底円筒体11を縮径させ、さらにダイ22yの凸部24ayで有底円筒体11の(筒部11cの)板厚を薄くさせる。

ここで、パンチ26yの突出部28yの内径は、しごき加工前の有底円筒体11の外径より小さい。そのため、しごき加工によって有底円筒体11をダイ22y外面に押し付け、有底円筒体11の筒部11cにダイ22の凹凸面24yの凹凸形状を転写できる。

【0036】

固定側となるダイ22yのうち、パンチ26yの突出部28yに対向する外側面が凹凸面24yとされている。凹凸面24yは、パンチ26y(の突出部28y)との径方向の間隔が一様でなく、この間隔が異なる部分を有する面である。図12の例では、パンチ26yとの径方向の間隔がそれぞれ異なる部分(凸部24ay、凹部24by)がダイ22y外側面の軸方向に沿って隣接し、これらの部分が凹凸面24yを構成している。具体的には、凸部24ayはパンチ26yの突出部28yに向かって径方向外側に突出し、凹部24byはパンチ26yの突出部28yから径方向内側に離間している。そして、ダイ22yの軸方向下側(有底円筒体11の底部11b)側から上側へ向かって順に、凸部24ay、凹部24by、凸部24ay、凹部24by、凸部24ayが交互に形成されている。凸部24ayが少なくとも1つ設けられていればよい。

【0037】

ここで、パンチ26yの突出部28yに向かう凸部24ayの突出量は、薄肉有底円筒体12の筒部12cの各位置の目標板厚によって決定される。又、1つの凸部24ayの中で突出量は一定でもよく、突出量が凸部24ayの中で異なっていてもよい。同様に、複数の凸部24ayが設けられる場合、それぞれの凸部24ayの突出量は、薄肉有底円筒体12の各位置の目標板厚によって決定される。そして、それぞれの凸部24ayの突出量は同一であってもよく異なっていてもよい。

【0038】

凸部24ayから軸方向の下側(有底円筒体11の底部11b)に向かって凹部24byに接続する接続部分は、第1の傾斜面24c1yを構成している。同様に、凸部24ayから軸方向の上側(有底円筒体11の折り曲げ部11a)に向かって凹部24byに接続する接続部分は、第2の傾斜面24c2yを構成している。ここで、第1の実施形態と同様に、第1の傾斜面24c1y及び第2の傾斜面24c2yを、ダイ22yの側面の軸芯(つまり軸方向)に対して斜めにすると、薄肉有底円筒体12をダイ22yから外し易くなるので好ましい。

又、第1の実施形態と同様に、第1の傾斜面24c1と第2の傾斜面24c2は、ダイ22の側面の軸芯と60度以下の角度(傾斜角度)で滑らかになっていることが望ましく、45度以下の角度がさらに望ましい。第1の傾斜面24c1及び第2の傾斜面24c2の傾斜角度は、一定であってもよく、徐々に変化していてもよい。

【0039】

パンチ26yの突出部28yの内半径と、ダイ22yの凸部24ayが設けられている部分の外半径との差は、しごき加工前の有底円筒体11の筒部11cの板厚より小さい。そのため、しごき加工によって凸部24ay部分で筒部11cの板厚を薄くできる。このようにして、パンチ26yの突出部28yが有底円筒体11をしごき、有底円筒体11を縮径させ、さらに凸部24ayで筒部11cの板厚を薄くさせる。

なお、ダイ22yの凸部24ayが設けられていない部分の外半径と、パンチ26yの突出部28yの内半径との差を、しごき前の有底円筒体11(の筒部11c)の板厚と等しいか、又は該板厚より大きくした場合、しごき加工によって筒部11cの板厚が薄くならない。又、上記差を調整しながら、素材保持排出板40の支持圧を制御することにより、しごき加工中に凹部24byに材料が流動し、この部分でしごき前の筒部11cの板厚より厚くすることも可能である。

【0040】

有底円筒体11をしごき加工しているとき、パンチ26yの移動方向に、有底円筒体11の軸方向長さは徐々に長くなる(伸びる)。そこで、第1の実施形態と同様、しごき加工時に素材保持排出板40が有底円筒体11を押圧して支持する。又、第2の実施形態の場合、有底円筒体11の底部11bがダイ22yの上端に掛止されているので、しごき加工による有底円筒体11の軸方向のずれが抑制される。その結果、筒部11cに形成される厚肉部と薄肉部の軸方向位置は、ダイ22yの凹凸面24yの軸方向位置に対して互いにずれることが抑制される。

以上のようにして、パンチ26yを下降させて不等厚の筒部を有する薄肉有底円筒体12を作製した後、パンチ26yをダイ22yから抜き(抜きながらでもよい)、素材保持排出板40を軸方向に上昇させてダイ22yから薄肉有底円筒体12を外す。このとき、薄肉有底円筒体12の筒部が径方向に凹凸を有しているため、薄肉有底円筒体12が半径方向に変形しつつダイ22から外れることになるが、薄肉有底円筒体12が弾性変形又は塑性変形しつつ外れることは、第1の実施形態と同様である。従って、第2の実施形態においても、ダイ22yとして、非分割の一体ダイを用いることができる。

なお、得られた薄肉有底円筒体12の筒部12cにロール成形などを施すことにより最終的なリム部形状に仕上げることができること、および底部12bをプレス成形、液圧成形などにより、最終的なディスク部形状に仕上げることができることは、第1の実施形態と同様である。また、ハブ穴、ハブ取付けボルト穴についても、第1の実施形態と同様である。

【0041】

図13は、ダイ22zの変形例である。ダイ22zの外側面には、周方向に沿って凸部24ayと凹部24byが交互に設けられている。これらの凸部24ay及び凹部24byは、軸方向に連続して延びていてもよく、軸方向の一部の領域にのみ形成されていてもよい。ダイ22zにおいて、凸部24ayが少なくとも1つ設けられていればよい。

さらに、図12及び図13に示したダイ22y、ダイ22zを組み合わせ、ダイの側面の軸方向及び周方向にそれぞれ沿って凸部24ayと凹部24byが設けられてもよい。ダイ22zの外側面に周方向に沿って凸部24ay及び凹部24byを設けたことにより、最終的なリム部となる部分の内周面に、軸方向にリブ状の構造を設けることができ、リム部の軽量化、剛性向上ができる。また、ホイールのリム部内周面側に別体を取り付ける場合に、位置決めや固定が精度よく確実にできる。

【0042】

本発明は上記実施形態に限定されず、本発明の思想と範囲に含まれる様々な変形及び均等物に及ぶことはいうまでもない。

【符号の説明】

【0043】

2 リム部

2a リムフランジ部

10 板材

11 有底円筒体

11c 有底円筒体の筒部

12 薄肉有底円筒体

13 底フランジ円筒体

13a 底フランジ部

15x、15y ディスク部

16x、16y 車両用ホイール

19 フランジ素形体

19a ディスク部側フランジ部

20、20y しごき装置

22、22y ダイ

24、24y ダイの凹凸面

24a、24ay 凸部

26、26y パンチ

(B) 有底円筒体を一体に成形する工程

(D) しごき加工工程

【特許請求の範囲】

【請求項1】

板材から有底円筒体を一体に成形する工程、

前記有底円筒体の筒部をしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体を形成するしごき加工工程、

前記薄肉有底円筒体を用いてリム部を成形する工程、

前記薄肉有底円筒体を用いてディスク部を成形する工程、

を有する車両用ホイールの製造方法。

【請求項2】

前記しごき加工工程において、パンチと該パンチに対向する側の側面が凹凸面とされたダイとを備えたしごき装置を用い、前記筒部を不等厚にしごき加工する請求項1記載の車両用ホイールの製造方法。

【請求項3】

前記しごき加工工程では、前記有底円筒体を前記ダイにセットし、前記しごき装置を作動させて前記パンチを前記ダイに対して相対動させ、前記ダイの凹凸面と前記パンチとによる前記筒部の径と板厚の変化を伴いつつ、前記有底円筒体をしごき加工して前記不等厚の筒部を作製する、請求項2記載の車両用ホイールの製造方法。

【請求項4】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の軸方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されている、請求項2又は3記載の車両用ホイールの製造方法。

【請求項5】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の周方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されている、請求項2又は3記載の車両用ホイールの製造方法。

【請求項6】

前記リム部を成形する工程をロール成形によって行う請求項1〜5のいずれか記載の車両用ホイールの製造方法。

【請求項7】

板材を絞り加工した有底円筒体から一体に成形されたリム部とディスク部とを備え、

前記リム部はしごき加工で形成され、該リム部の少なくとも一部の厚みが前記ディスク部の平均厚みより薄い車両用ホイール。

【請求項1】

板材から有底円筒体を一体に成形する工程、

前記有底円筒体の筒部をしごき加工し、該筒部の一部又は全部の厚みを薄くして薄肉有底円筒体を形成するしごき加工工程、

前記薄肉有底円筒体を用いてリム部を成形する工程、

前記薄肉有底円筒体を用いてディスク部を成形する工程、

を有する車両用ホイールの製造方法。

【請求項2】

前記しごき加工工程において、パンチと該パンチに対向する側の側面が凹凸面とされたダイとを備えたしごき装置を用い、前記筒部を不等厚にしごき加工する請求項1記載の車両用ホイールの製造方法。

【請求項3】

前記しごき加工工程では、前記有底円筒体を前記ダイにセットし、前記しごき装置を作動させて前記パンチを前記ダイに対して相対動させ、前記ダイの凹凸面と前記パンチとによる前記筒部の径と板厚の変化を伴いつつ、前記有底円筒体をしごき加工して前記不等厚の筒部を作製する、請求項2記載の車両用ホイールの製造方法。

【請求項4】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の軸方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されている、請求項2又は3記載の車両用ホイールの製造方法。

【請求項5】

前記凹凸面は、前記ダイの前記パンチに対向する側の側面の周方向で、前記ダイと前記パンチの間隔を前記筒部の板厚より狭くする凸部が前記ダイに少なくとも1つ設けられることにより形成されている、請求項2又は3記載の車両用ホイールの製造方法。

【請求項6】

前記リム部を成形する工程をロール成形によって行う請求項1〜5のいずれか記載の車両用ホイールの製造方法。

【請求項7】

板材を絞り加工した有底円筒体から一体に成形されたリム部とディスク部とを備え、

前記リム部はしごき加工で形成され、該リム部の少なくとも一部の厚みが前記ディスク部の平均厚みより薄い車両用ホイール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−240360(P2011−240360A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2010−113827(P2010−113827)

【出願日】平成22年5月18日(2010.5.18)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成22年5月18日(2010.5.18)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

[ Back to top ]