Fターム[4E087CA00]の内容

鍛造 (11,151) | 鍛造加工の種類 (1,551)

Fターム[4E087CA00]の下位に属するFターム

自由鍛造 (67)

溶湯鍛造

粉末鍛造 (9)

流体圧又は爆発圧を直接加えるもの (4)

型鍛造 (422)

コイニング、溝付け、圧刻 (110)

ねじ山形成 (15)

押出し鍛造 (322)

穴明け、穿孔 (101)

据込み (370)

回転鍛造 (41)

リング鍛造 (14)

スエージング加工 (49)

鍛造による接合 (18)

Fターム[4E087CA00]に分類される特許

1 - 9 / 9

外側継手部材の鍛造用金型装置及び外側継手部材の製造方法

【課題】等速自在継手の外側継手部材の寸法精度を向上させることが可能な外側継手部材の鍛造用金型装置を提供する。

【解決手段】等速自在継手の外側継手部材を成形するための筒状又はカップ状の外側継手部材用素材8の内面側に配置されるパンチ9と、前記パンチ9に対して相対的に接近・離間可能に配設されると共に前記外側継手部材用素材8の外面を軸方向へしごき成形するダイス10を備えた等速自在継手の外側継手部材の鍛造用金型装置において、前記パンチ9の外周面に、しごき成形後の前記外側継手部材用素材8に生じる反りの変形量に対応すると共にその反りと逆方向に変位した逆反り面を形成した。

(もっと読む)

摺動式等速自在継手およびその外側継手部材のしごき加工方法

【課題】旋削加工や加締め加工といった追加加工、およびそのための専用設備を不要とし、安定した抜け止めを実現する共にコスト低減を可能にする摺動式等速自在継手およびそのしごき加工方法を提供すること。

【解決手段】一端に開口部を有するカップ状をなし、筒状内周面6に軸方向に延びる複数のトラック溝7が形成された外側継手部材2と、球面状外周面11に、前記外側継手部材2のトラック溝7に対向する複数のトラック溝9が形成された内側継手部材3と、これら内外継手部材のトラック溝7、9間に介在してトルクを伝達する複数のボール4と、前記外側継手部材2と内側継手部材3との間に配置されボール4を保持するケージ5とからなる摺動式等速自在継手1において、前記外側継手部材2の開口端部14における筒状円周面6とトラック溝7の少なくとも一つに、内部部品16の係止突起部15が形成され、この係止突起部15が前記外側継手部材2の筒状円周面6およびトラック溝7を仕上げるしごき加工によって形成されている。

(もっと読む)

ころ軸受、ころの製造方法およびころの加工装置

【課題】優れた耐表面損傷性能と潤滑性能とを両立させることが可能なころ軸受、ころの製造方法およびころの加工装置を提供する。

【解決手段】円筒ころ軸受1は、鋼からなり、転走面11A,12Aを有する軌道部材である外輪11および内輪12と、転走面11A,12Aに接触し、転走面11A,12A上を転動可能に配置された鋼からなる円筒ころ13とを備えている。円筒ころ13は、外周面である接触面13Aにおいて転走面11A,12Aに接触する。そして、接触面13Aは、焼入硬化処理後に塑性加工が施されており、転走面11A,12Aよりも2HRC以上高い硬度を有している。

(もっと読む)

マグネシウム合金、およびその製造方法

【課題】常温での加工性に優れ、かつ強度の高いマグネシウム合金の製造方法を提供する。

【解決手段】Zn,Al,Mgを少なくとも含むマグネシウム合金の製造方法は、原料を溶融して融液を形成する工程Aと、前記融液を鋳型に流し込み、固化させてインゴットを形成する工程Bと、前記インゴットを所定の温度において、その組成を均質化する工程Cと、前記インゴットを少なくとも3方向からそれぞれ順に押圧する多方向鍛造法を用い、第一のマグネシウム合金を形成する工程Dと、を少なくとも順に備えている。

(もっと読む)

鍛造方法

【課題】金型の簡素化を図ることができる鍛造方法を提供する。

【解決手段】本発明の鍛造方法は、貫通孔21を有し、その貫通孔21の一側部がワーク設置孔31として構成され、他側部がワーク成型孔41として構成されたダイス2と、貫通孔21にその一端側から打ち込まれるパンチ1と、ワーク成型孔41内にワークを停留させるワーク抜け出し抵抗手段と、を準備しておく。そして先行ワークW2をワーク成型孔41内に停留させた状態で、後続ワークWをワーク設置孔31に設置して、上金型1を貫通孔21に打ち込むことにより、後続ワークWによって、先行ワークW2を、貫通孔21の他端側から突き出すとともに、後続ワークWをワーク成型孔41に圧入して成形するものである。

(もっと読む)

焼結部品のサイジング方法

【課題】サイジング金型に大きな負担をかけずにサイジングされる焼結部品の内周や外周のコーナにサイジングと同時に面取り部となり得る曲面を形成してコーナのエッジを除去することを課題としている。

【解決手段】ダイ1とコアロッド5のそれぞれのアプローチ部開始点6s,7sに高低差をつけてサイジング対象の焼結部品10が下側のアプローチ部7まで押し込まれた位置から実質的なサイジングを進行させ、前記アプローチ部7において前記焼結部品10の内周又は外周の下側コーナ部を金型でしごき、材料を塑性変形させて曲面15を生じさせることで当該コーナ部のエッジを除去するようにした。

(もっと読む)

圧造装置

【課題】除去装置を用いずに帯状の突出部を除去することによって、作業時間を軽減し、作業効率を向上させること。

【解決手段】圧造装置は、線材または棒材からなる線状ブランク60aを所定の長さに切断することによって生成されたブランク(被処理体)60を収容する先細形状からなる凹部5aを有する金型5と、金型5内にブランク60を挿入して加圧し、先細形状からなるブランク60を生成する加圧部10と、を備えている。圧造装置は、さらに、先細形状となったブランク60を小径側から収容する凹部30aを有する追加金型30と、追加金型30に対向する位置に配置され、追加金型30からの加圧力によってブランク60を大径側から挿入して通過させることができる開口45を有する絞り部40と、を備えている。ブランク60は、絞り部40を通過することによって、ブランク60に形成された帯状の突出部60pが絞られる。

(もっと読む)

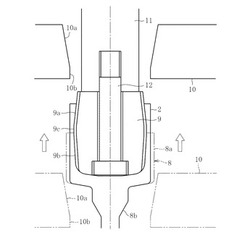

シャフトの製造方法及びその製造装置

【課題】中実丸棒の両端を同時に絞り加工することによりシャフトを製造し、工程数を削減し製造時間の短縮を図ったシャフトを得る。

【解決手段】シャフト製造装置10は、両端が開口された円柱状の第1キャビティ14を有する第1絞り金型12と、一端が開口された円柱状の第2キャビティ34とを有する第2絞り金型32を備え、第1絞り金型12に形成された第1テーパ部20と第1キャビティ14の軸線方向とのなす角度が、第2絞り金型32に形成された第2テーパ部40と第2キャビティ34の軸線方向とのなす角度よりも大きく形成されている。このシャフト製造装置10を用いて、第1開口部16、第3開口部36に挿入された中実丸棒60の両端部を第1テーパ部20及び第1成形ランド部18並びに第2テーパ部40及び第2成形ランド部38によって絞り成形することにより、所望のシャフトを製造することができる。

(もっと読む)

フォージングロール設備およびフォージング方法

【課題】ビレット成形のサイクルタイムを短縮でき、エネルギーロスやランニングコストを減らす。

【解決手段】一対のフォージングロール1a ,1bと、マニプレータ40と、入側搬送手段10と、出側搬送手段とを備えたフォージングロール設備Aであって、マニプレータ40が、ビレットBを把持解放自在なマニトング42と、マニトング42を前進後退させる移動手段を備えており、一対のフォージングロール1a ,1bの連続回転中において、移動手段が、一対のフォージングロール1a ,1bの外周面における成形型非取付部分同士が対面している間に、マニトング42を受取位置Iまで移動させ、入側搬送手段10が、一対の成形型MA ,MB同士が対面する前に、受取位置Iまで移動されたマニトング42にビレットBを供給する。

(もっと読む)

1 - 9 / 9

[ Back to top ]