Fターム[4E087CA17]の内容

Fターム[4E087CA17]に分類される特許

1 - 20 / 110

ボルト刻印工具の強化方法及びボルト刻印工具

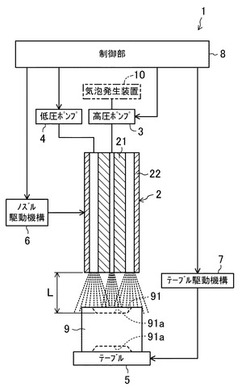

【課題】ボルトの頭部にマークを刻印するためのボルト刻印工具の寿命を延ばす。

【解決手段】高圧水を噴射する円筒状の高圧ノズル部21と、該高圧ノズル部21の周囲に同心状に配設され、低圧水を噴射する円筒状の低圧ノズル部22とを有し、キャビテーション噴流を噴射する噴射ノズル2を準備する。噴射ノズル2の軸心とボルト刻印工具9の凹部の中心とを合致させて噴射ノズル2からキャビテーション噴流をボルト刻印工具9に向けて噴射し、キャビテーション噴流の低圧水側をボルト刻印工具9の凹部91外周側に吹き付ける。これにより、ボルト刻印工具9の刻印部に圧縮残留応力を付与する。

(もっと読む)

ネジ山付留め具のための渦巻型駆動システム

【課題】ネジ山付留め具を駆動するシステムであって、従来技術によるものよりも相反する特性が妥協されることがより少なくしながらも、ネジ山付留め具用の駆動システムの望ましい特性の多くのものを確保できるシステムを提供する。

【解決手段】ネジ山付留め具10のためのスパイラル状の駆動システムであって、留め具10の頭部側の端16のどが係合できる表面を含むものであり、ドライバーにより係合できる表面の少なくとも1つは応力の大きな領域が発生するリスクを減少させるために駆動荷重をドライバーと留め具との間の広範囲の境界部分に分散させながらトルク伝達を最大にするような形状になったスパイラルの一部分により画成される。

(もっと読む)

セレーション成形方法およびセレーションボルト

【課題】頭部に対して軸方向に僅かに間隔を空けた位置の軸部に、膨らみおよび割れが発生することなくセレーションを成形できるセレーション成形方法を提供する。

【解決手段】0%以上1.5%以下の範囲内に、鍛造加工時の被加工部30の断面減少率を設定し、セレーション成形ダイス40に形成され、被加工部30にセレーション13を成形する各セレーション成形部41・41・・・を、入口部41aが、上側に向かうにつれて、セレーション成形ダイス40の径方向外側およびセレーション成形部41の周方向内側に向けて延出する形状に形成する。

(もっと読む)

ピアスナットの製造装置

【課題】寸法精度が高く、安定したクリンチ力が得られるハイストレスタイプの四角ピアスナットを量産することができる製造装置を提供する。

【解決手段】外形が四角のナット本体のねじ下穴12を含む中央部分に設けた、端面が金属板を打ち抜くパンチとして働く筒状のパイロット部13の周側壁面と側壁14を軸線に対して傾斜させ環状溝15を奥拡がりの蟻溝に形成したハイストレスタイプのピアスナットのナットブランク11をナットホーマーを用いて圧造成形するピアスナットの製造装置である。ねじ下穴12の穴抜き及びパイロット部13の端面部分を半径方向へ押し拡げて、環状溝15を画定するパイロット部13の周側壁面を傾斜させ拡大する圧造工程が終了したナットブランク11bの対角方向の四隅の端面を4本のノックアウトピン77で押し出して、ダイスの端面近傍に位置するトランスファー機構の一対のフィンガー58,58の間に押し込む構成とした。

(もっと読む)

あと施工アンカーボルト

【課題】製造過程の簡略化をもたらす新たなあと施工アンカーボルトを提供する。

【解決手段】あと施工アンカーボルト20は、単一のパイプ材を押圧鍛造に処して形成され、第1ボルト部30と第2ボルト部40とを、連結部50にて連結させたワンピース品である。第1ボルト部30は、パイプ材を縮径するよう押圧鍛造にて賦形したテーパー部32を有する。第2ボルト部40は、ボルト先端42に4筋のスリット44と凹凸部45を備えるよう押圧鍛造により賦形され、凹凸部45の裏面範囲の内周壁をテーパー部32の外周壁面に接合する案内面46とする。連結部50は、ボルト先端42にて第1ボルト部30と第2ボルト部40とを繋ぐよう形成された鍛造痕であり、薄肉で破断可能とされる。

(もっと読む)

転がり軸受、転がり軸受の加工方法及び加工装置

【課題】保持溝の内側面が膨出変形することなく、保持溝の側縁に高強度の爪を形成することができるようにすること。

【解決手段】リテーナ12に形成された複数の保持溝13にローラ15が保持されたローラベアリングを加工する場合、保持溝13の内面に受け金23を当てた状態で、リテーナ12の表裏両面をパンチ24,25により同時に圧潰する。これにより、保持溝13の内外の両側縁20にローラ15の脱落を防止するための爪18,19を形成する。

(もっと読む)

圧造金型

【課題】安価で簡易な構成で、圧造工具の疲労破壊を抑制し、長時間の連続使用を可能とし、高強度素材のねじ圧造用工具寿命の向上を可能とする。

【解決手段】圧造工具30の内部に、圧造工具30の押圧部30aの弾性変形を積極的に促進し、加圧軸方向へのたわみにより、圧造および除荷時の圧造工具先端の十字穴成形部の疲労破壊部に作用する応力振幅を低減させる円筒状の溝空間50または複数の穴空間を、圧造工具の押圧部30aの押圧部端面30a1から圧造工具内部へ加圧軸と平行に形成した。また、円筒形状の溝空間50または複数の穴空間に、溝空間50または複数の穴空間と同形状の充填材料51を挿入し、圧造工具の押圧部30aの弾性変形を積極的に促進し、たわみにより圧造および除荷時の圧造工具先端の十字穴成形部の疲労破壊部に作用する応力振幅を抑制させる。

(もっと読む)

ボス成形治具およびボス成形方法

【課題】 本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

(もっと読む)

非磁性高強度成形品とその製造方法

【課題】 コスト上昇及び製造工程の複雑性を解消して、塑性加工により非磁性で高強度・高降伏点を有するオーステナイト系ステンレス鋼からなる成形品を、金型負荷を抑制しつつ製造する技術を提供する。

【解決手段】 化学成分組成が、C=0.005〜0.08質量%、Si=0.15〜1.00質量%、Mn=0.30〜2.00質量%、P≦0.035質量%、S≦0.015質量%、solAl=0.005〜0.040質量%、Ni=8.00〜10.50質量%、Cr=18.00〜20.00質量%およびCu=0〜4.0質量%を含有し、残部がFe及び不可避不純物からなる非磁性高強度成形品であって、透磁率が1.02以下であって、硬さがビッカース硬さで250以上500以下であることを特徴とする。

(もっと読む)

ボールねじ用ナットの製造方法、ボールねじ用ナット

【課題】軸方向寸法が長く内径が小さいナットを製造する場合でも、金型を破損することなく、複数のボール戻し経路をなす凹部をナット素材の内周面に塑性加工で直接、形成できるようにする。

【解決手段】素材ホルダ2とカムドライバ6とカムスライダ7,8と筒状部材5を有する金型を用いたプレス法により、ナット素材1の内周面11にボール戻し経路をなすS字状凹部15,16を形成する。カムドライバ6は、カムスライダ7,8の斜面71,81と同じ傾斜の斜面61b,61dを有する。カムスライダ7,8は、S字状凹部15,16に対応するS字状凸部73,83を有し、筒状部材5の貫通穴52,53に保持されている。プレス圧を掛けてカムドライバ6を上から押すと、カムスライダ7,8がそれぞれ径方向外側へ動き、S字状凸部73,83がナット素材1の内周面11を押して塑性変形させる。

(もっと読む)

ラックバーおよびその製造方法

【課題】自動車用のステアリング装置に使用されるラックバーにおいて、軽量化を図ると同時にピニオン歯の耐久強度を高める。

【解決手段】このラックバー6は、所定の基準円SCに対応する外径を有する円筒状のバー本体11と、ピッチ平面PPに沿って形成されたラック歯12とを備えている。ラック歯12の歯幅L1は、基準円SCがピッチ平面PPによって切り取られた弦の長さL2より広い。ラックバー6全体が中空状であるため、ラックバー6が軽くなる。ラックバー6と噛み合うピニオン軸の歯元応力が減少し、ピニオン歯の耐久強度が高まる。

(もっと読む)

ボールねじ用ナットの製造方法

【課題】パンチを用いた鍛造加工法によりナット素材の軸方向端部の内周面にボール循環溝を形成する際に、ナット素材の軸方向端面への材料流動を抑制しながら、パンチに作用する曲げ応力を低下させる。

【解決手段】ナット素材1の上端面を、押え部材4と上部材8によりコイルバネ(弾性機構)91を介して拘束し、ナット素材1の下端面を下型3で拘束した状態で、カムドライバ6を押し込む。これにより、パンチ7がナット素材1の径方向外側に移動し、ナット素材1の内周面11にパンチ7の突起71が押し込まれて、ナット素材1が塑性変形し、内周面11の軸方向の上端部にボール循環溝15が形成される。

(もっと読む)

十字パンチ

【課題】パンチの磨耗を抑制して長寿命化させることが可能な十字パンチを提供すること。

【解決手段】成形用部材の一端部に十字穴を形成する十字パンチであって、成形用部材の一端部の形状に対応する底面部11aと、底面部11aから十字形状をなして突出する十字状部と、十字状部の先端から錘状をなして突出する頂点Pを有する頭頂部としての十字矢先端部11bと、を備え、十字矢先端部11bの高さ方向と直交し、十字矢円錐部11cと十字矢先端部11bとの境界を通過する平面が、頂点と境界とを通過し頂点と境界との距離が最小である直線となす角度が0.0°〜25.0°である。

(もっと読む)

プレス加工装置及びプレス加工装置を用いたワークの製造方法

【課題】 金型強度の低下を防止し、ワークの位置決め精度を向上し、ワークの曲がりを調整するためにプレス加工装置の停止が不要なプレス加工装置及びプレス加工装置を用いたワークの製造方法を提供すること。

【解決手段】

プレス加工装置は、ワーク1を押圧するパンチ2と、パンチ2と共にワーク1に基準部10、11とを設けて切り取り加工するダイス3と、を備えるプレス5と、ワーク1と、を押圧するパンチ22と、パンチ22と共に切り取り加工されたワーク1を潰し加工するダイス23と、基準部10、11とが当接するバックアップブロック24と、を備えるプレス25と、を有し、ダイス23とバックアップブロック24との間の隙間51を形成する構成である。

(もっと読む)

減速ギヤ及びその製造方法並びに電動パワーステアリング装置

【課題】成形が容易で耐久性に優れた減速ギヤおよびその製造方法を提供すること。

【解決手段】ウォームと噛み合わせるための減速ギヤ31であり、鍛造により成形されている。減速ギヤ31の各歯部32は、互いに対向する一対の歯面34,35を有している。歯面34,35は、基準の歯形形状として、はすば歯形形状をなす主体部36,38と、歯面34,35の一部(ウォームとの歯当たり領域に相当する)に形成されウォームホイール歯形形状をなす凹部37,39とを有している。鍛造金型の歯形成形部として、はすば歯形形状とウォームホイール歯形形状とを合算した形状を用いる。

(もっと読む)

軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端面に対しても加工することができる軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピース2を軸線に沿って縮める方向に加圧し、前記軸線と交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用ホルダ1であって、前記ワークピース2が入り込む穴部5と、該穴部5の底面に形成されている突起部6とを備えた。

(もっと読む)

複数の歯を具備する機械コンポーネントのブランク、および、その機械コンポーネントの製造方法

【課題】歯車の機械加工において、バリ・ストランドの除去操作が不要なブランクを提供する。

【解決手段】ブランクは、複数の歯の外側面の端部領域を構成するように提供される表面8を有すると共に、凹み12を有し、好ましくは、成形操作によって凹み12が実現され、前記凹み12の境界14が、前記表面8のエッジ領域16を構成している。機械コンポーネントを実現する目的のためのブランクの変更においては、凹み12の残りの領域が複数の歯についての歯の側面のチャンファを構成する方法で、複数の歯が実現される。

(もっと読む)

十字軸継手の製造方法およびその製造方法に用いるパンチ

【課題】パンチの欠け発生を防止して、パンチの長寿命化を図り得るようにした十字軸継手の製造方法を提供する。

【解決手段】パンチ10は、軸受カップの底面に押圧して放射方向に延びる複数の油溝を形成するものであり、放射方向に延び外周側に向かうにつれて幅広となる複数の凸条部11を有する。凸条部11の内周側端部は、隣接する凸条部11の内周側端部とリング状の内側繋ぎ部12により繋がっており、凸条部11の外周側端部は、隣接する凸条部11の外周側端部とリング状の外側繋ぎ部13により繋がっている。これにより、凸条部11の内周側端部および外周側端部の両端部の強度が高められている。

(もっと読む)

端面歯列を加圧成形する方法

【課題】転がり軸受け、特にホイール軸受けの揺動鋲締め突出部12から端面歯列10を加圧成形する方法を改良して、従来の欠点が解消されたものを提供する。

【解決手段】第1ステップで、ハブ2の端部9を変形加工するまえに、雌型5を、前組立状態で転がり軸受けに軸方向に配置し、第2ステップで、端部9を変形加工して、同時に端面歯列10を成形する間、雌型5が、形成される揺動鋲締め突出部12の半径方向の拡がり半径方向で制限するようにする。

(もっと読む)

転がり軸受及びその製造方法

【課題】強度、剛性、耐熱性、寸法精度に優れたものでありながら、軸受としての性能を低下させることなく、転動体を安定して保持可能で、且つ製造コストの削減を図ることができる転がり軸受及びその製造方法を提供する。

【解決手段】円筒形状部材の周壁の周方向に当該転動体を収容して保持するポケットを所定の間隔で複数有する保持器を用いた転がり軸受であって、当該保持器は、金属粉末射出成形により一体的に形成され、当該保持器は、転動体の収容領域を備え、その保持器の外周面から径方向中心に向けて転動体領域の外縁部に圧縮加工を施して、転動体脱落防止構造を形成した転がり軸受を採用する。

(もっと読む)

1 - 20 / 110

[ Back to top ]