Fターム[4E087DA05]の内容

Fターム[4E087DA05]に分類される特許

1 - 20 / 132

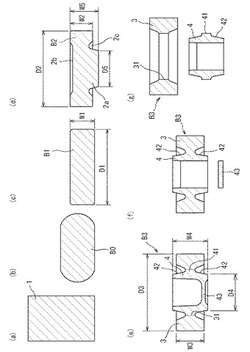

軸受軌道輪の製造方法

【課題】生産効率及び材料歩留まりを高めることができる軸受軌道輪の製造方法を提供する。

【解決手段】第1の円盤状素材B1に予備成形を施した後、筒状の外筒部3と有底筒状の内筒部4とを有する成形ブランクB3を鍛造によって成形する。この成形ブランクB3の内筒部4の底部43を、鍛造によって打ち抜いた後、当該ブランクの外筒部3の中央部と内筒部4の中央部との境界を、鍛造によって軸方向にせん断させて両者を分離させる。この分離された外筒部3及び内筒部4を所定寸法に旋削加工した後、冷間ローリング加工によって拡径する。その後、旋削により軸方向中央で二分割して、一組の外輪用素形材及び内輪用素形材を二組製造する。

(もっと読む)

軸肥大加工用スリーブ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端部に対しても加工することができる軸肥大加工用スリーブ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属製のワークピース2を軸線Aに沿って縮める方向に加圧し、前記軸線Aと交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用スリーブ1であって、前記ワークピース2が挿入される穴部5aと、該穴部5aの任意の断面における少なくとも一部の内周面に形成され、前記穴部5a内に挿入された前記ワークピース2の外径よりも内側に形成されている一又は複数の縮径部13とを備えた。

(もっと読む)

熱間鍛造による鍛造方法

【課題】従来よりも設計形状自由度が高く、また、機械的強度低下や応力腐食割れ等の問題の生じにくい鍛造製品を安価に製造することが可能な熱間鍛造による鍛造方法を提供する。

【解決手段】2つ以上の工程ユニット13を同一鍛造機械内に着脱可能に組み込んだ鍛造装置と、各工程ユニット13の金型を加熱する複数のヒーターと、各工程ユニット13の金型の温度を検出する複数のサーモカップルと、鍛造製品の温度を検出する非接触式温度計と、この非接触式温度計および複数のサーモカップルの出力に基づいて複数のヒーターを制御する金型温度制御装置とを備える熱間鍛造装置11により熱間鍛造による鍛造を行う。

(もっと読む)

車輪用転がり軸受の外輪部材の製造方法

【課題】外輪部材に対する旋削加工の旋削取代を小さくする製造法を取りながら素材使用量の減少を図りコスト低減を図るとともに、玉の肩乗上げ防止性能を確保する。

【解決手段】内輪部材10と外輪部材60との間に車内側及び車外側の複列の玉55、56が同等の配設ピッチ円上に転動可能に配設される。外輪部材60は、車内側列及び車外側列の複列の玉55、56に対応する車内側及び車外側の外輪軌道面70、71が形成される。車内側軌道肩部72の肩エッジ部73の内径寸法Bは、車外側軌道肩部75の肩エッジ部76の内径寸法Aよりも大きく設定される。車外側肩エッジ部76と車内側肩エッジ部73とを繋ぐ中心孔65は、車外側から車内側に向けて徐々に大径に形成されている。

(もっと読む)

金属製部品の塑性加工装置

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

鍛造材の製造方法

【課題】 据込鍛造時の変形量を素材長手方向の両側から調整することにより座屈の問題を解決し、尚且つ歩留りの向上や工数の低減することができる鍛造材を提供する。

【解決手段】 柱状素材の一方端の型押し部となる第1押え型と、前記柱状素材の他方端の型押し部となる第2押え型と、これらの押え型の間にあって柱状の型空間を有する中間型とを具備する金型セットにより、据込鍛造を行なう鍛造材の製造方法であって、前記中間型の型空間に加熱した柱状素材を挿入し、前記第1押え型を下方に配置し、前記第2押え型を上方に配置して、前記第2押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第1据込鍛造工程を行い、次いで前記柱状素材とともに前記金型セットの上下を反転させ、前記第2押え型を下方に配置し、前記第1押え型を上方に配置して、前記第1押え型側から前記柱状素材を軸方向に所定長さ据込圧下する第2据込鍛造工程を行う鍛造材の製造方法。

(もっと読む)

軸受外輪の製造方法

【課題】背面組み合わせ型の複列アンギュラ型玉軸受を構成する外輪3を、円柱状の素材10を塑性変形させる事により造る場合に、両外輪軌道2、2に、この素材10のうちで清浄度の高い中間部金属材料29を露出させられる製造方法を実現する。

【解決手段】上記素材10に、(A)→(B)の据え込み加工と、(C)→(D)の後方押出加工と、(D)→(E)の打ち抜き加工と、(E)→(F)のローリング加工と、仕上加工とを順次施す事により、上記外輪3とする。上記据え込み加工で造る第一中間素材11aの外径を、後方押出加工に使用するダイス13の内周面の内周面側大径部18の内径以下で内周面側小径部19の内径よりも大きくする。そして、上記後方押出加工で、上記第一中間素材11aの外径寄り部分を内周面側傾斜部20に全周に亙り引っ掛けた状態で、この第一中間素材11aをパンチ14の先端面により上記ダイス13の底部に向けて押し込む。

(もっと読む)

ピアスナットの製造装置

【課題】寸法精度が高く、安定したクリンチ力が得られるハイストレスタイプの四角ピアスナットを量産することができる製造装置を提供する。

【解決手段】外形が四角のナット本体のねじ下穴12を含む中央部分に設けた、端面が金属板を打ち抜くパンチとして働く筒状のパイロット部13の周側壁面と側壁14を軸線に対して傾斜させ環状溝15を奥拡がりの蟻溝に形成したハイストレスタイプのピアスナットのナットブランク11をナットホーマーを用いて圧造成形するピアスナットの製造装置である。ねじ下穴12の穴抜き及びパイロット部13の端面部分を半径方向へ押し拡げて、環状溝15を画定するパイロット部13の周側壁面を傾斜させ拡大する圧造工程が終了したナットブランク11bの対角方向の四隅の端面を4本のノックアウトピン77で押し出して、ダイスの端面近傍に位置するトランスファー機構の一対のフィンガー58,58の間に押し込む構成とした。

(もっと読む)

異なる粒状構造の領域を有する構成部品及びその製造方法

【課題】異なる粒状構造2つ又はそれ以上の領域をもつ構成部品を製造するプロセス、及びこのプロセスで製造された構成部品を提供する。

【解決手段】鍛造ステップをプリフォーム20に施して、構成部品の第1の領域に対応する第1の部位28を有するプロファイル24をもたらす段階を含む。プリフォームは、合金の析出物が固溶化するソルバス温度を有する析出強化合金から形成され、鍛造ステップは、第1の歪み速度及び合金のソルバス温度以下の第1のサブソルバス温度で行われる非最終鍛造ステップを含む。後続の鍛造ステップをプロファイルに施して、第1の部位及び構成部品の第2の領域に対応する第2の部位32を含む最終プロファイル26をもたらす段階を含む。後続の鍛造ステップは、後続の歪み速度及び後続のサブソルバス温度で行われる。次に、最終プロファイルに熱処理を施して、最終プロファイル内に粒成長を引き起こす。

(もっと読む)

車輪用転がり軸受装置の軸部材とその製造方法

【課題】冷間鍛造工程にて、円柱状の素材から嵌合軸部、フランジ部、軸部を有する冷間鍛造品を効率よく製造する方法、及び当該製造方法にて製造された車輪用転がり軸受装置の軸部材を提供する。

【解決手段】嵌合軸部30とフランジ部21と軸部10とが軸方向に沿って同軸上に配置されている車輪用転がり軸受装置の軸部材1の製造方法において、嵌合軸部は軸方向に開口する凹部35を有する円筒形状であり、フランジ部は軸方向に直交する円板形状であり、軸部は円柱形状であって外周面に内輪軌道面が形成されており、車輪用転がり軸受装置の軸部材1における嵌合軸部30の外径に対応する外径を有する円柱状の軸状素材62を用い、冷間鍛造工程の2回の側方押出し加工と1回の前方押出し加工にて、嵌合軸部とフランジ部と軸部を一体に有する冷間鍛造品64を形成する。

(もっと読む)

タイロッドエンドの製造方法およびタイロッドエンド

【課題】簡易な製造工程によって製造時間および製造コストを抑えて効率的にタイロッドエンドを製造することができるタイロッドエンドの製造方法および簡易な製造工程によっても必要な機械的強度を確保できるタイロッドエンドを提供する。

【解決手段】タイロッドエンド100を製造する作業者は、製造工程1にて、タイロッドエンド100の材料90を鍛造機にセットする。次いで、作業者は、製造工程2にて、ソケット部106、雌ネジ接続部103および工具嵌合部105をそれぞれ成形する。次いで、作業者は、製造工程3にて、中間成形体90aに対して曲部・圧縮変形部金型94を用いることにより曲部102および圧縮変形部104を成形して胴部101を仕上げ成形する。これにより、ソケット部106から所定の距離Lだけ離隔した胴部予定部93上の領域に曲部102および圧縮変形部104がそれぞれ成形されてタイロッドエンド100が完成する。

(もっと読む)

ラックバー及びその製造方法

【課題】 高い精度でかつ安価にラックバーを製造できるようにする。

【解決手段】 鋼管(10)の穴に埋込芯金(14)を装着したままラック歯成形部を鍛造したラックバー及びその製造方において、埋込芯金(14)が鋼管(10)よりも軟質の金属で作られる。埋込芯金(14)の表面に波形が形成される。その波形は、底部(20)を大きく、頂部(22)を幅狭にした形状にする。

(もっと読む)

回転電機の回転子鉄心の製造方法

【課題】ポールコアとシャフトの嵌合強度を維持しつつ、組立時のシャフト圧入抵抗負荷を低減する。

【解決手段】仮成形品7のボス部2側面を円筒状の下ダイ7Aで受け、仮成形品7のディスク3外側側面に上ダイ7Bを設置する。円筒状の下ダイ7Aの上端は、ボス部2の外周面を保持して仮成形品7の位置決めがなされる。円筒状の下ダイ7Aの中心には、孔抜き用のパンチ7Cが配置されている。仮成形品7は、ディスク3側面を上方から上ダイ7Bを介して加圧手段で加圧しながら、ボス部2側からパンチ7Cで仮成形工程で未加工の円柱状凹部68(軸孔5のボス部側孔部51)の底部を穿孔し、軸孔5のディスク部3側のディスク部側孔部52を形成して段差部53を備えた軸孔5の二次仮成形品8を成形する。

(もっと読む)

パーキングギヤ付きプーリシャフトの製造方法及び同製造装置

【課題】生産性を良好に保ちつつ金型費用を下げることができるパーキングギヤ付きプーリシャフトの製造技術を提供することを課題とする。

【解決手段】丸棒を切断することで棒状素材を造る(ST01)。この棒状素材を熱間鍛造機に掛け、パーキングギヤ部を含めてプーリシャフトを造形する(ST02:熱間鍛造工程)。得られた熱間鍛造品を回転位置決め機構まで運搬する(ST03)。熱間鍛造品を所定の方位に改める(ST04)。位置が決められた熱間鍛造品をローダで慎重に冷間鍛造機まで運搬する(ST05)。冷間鍛造機でパーキングギヤ部を仕上げる(ST06:冷間鍛造工程)。

【効果】鍛造工程は熱間鍛造工程と冷間鍛造工程だけで済む。機械加工は不要である。したがって、生産性を良好に保ちつつ金型費用を下げることができる。

(もっと読む)

ストライカーの製造方法

【課題】ストライカーを1個のブランクから冷間圧造やプレス成形で一体成形して、取付座部と係合部との連結強度をバラツキなく強固にする。

【解決手段】1個のブランクから冷間圧造で上面開口の箱状部C1と、これの下面中央部から下方に突出し、四角形状の予備係合部C2とでなる第1中間部材Cを形成する。箱状部C1の短寸側両側壁xを切除して、側面視凵字形の箱状部D1をもつ第2中間部材Dを形成する。箱状部D1の長寸側前後壁yを折り曲げ、水平状の取付座部E1をもつ第3中間部材Eを形成する。取付座部D1外周のトリミングと両端部への貫通孔aの打ち抜きを施して第4中間部材Fを形成する。予備係合部F2を打ち抜き加工して取付座部11に側面視四角枠状の係合部12が一体に連設されてなるストライカーSを形成した。

(もっと読む)

有底円筒状部材、有底薄肉延伸円筒状部材、底部円板状有底円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法、並びに、有底円筒状部材有底薄肉円筒状部材、底部円板状有底延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材

【課題】過大な加圧力を必要とすることなく容易に形状形成でき、金型寿命の向上を図ることができる有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法並びに有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材を提供する。

【解決手段】本製造方法は、中実円柱状の素材1を鍛造加工することにより該素材の一端側の端部に向かって杯状に拡径された杯状拡径部2bを形成し、該杯状拡径部及び該杯状拡径部の小径側に一体に形成されている円柱状部2aを備える中間部材2を得る工程と、中間部材の杯状拡径部をしごき加工することにより杯状拡径部が円筒状に加工された円筒状部3bを形成し、該円筒状部及び該円筒状部の一端側に一体に形成されている円柱状部3aを備える有底円筒状部材を得る工程と、を含むことを特徴とする。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】鋼製の丸棒から熱間鍛造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】鋼製の丸棒を熱間鍛造により取付部と、腕部と、水平断面が円形状の柱状部7aとを備えた鍛造品33aを成形するとともに、前記柱状部7aに軸心を貫通してヒンジ用ピンを挿入する軸孔6を特殊なダイス52aとパンチ51とを用いてパンチングで形成する際に、前記パンチ51が加工始端側から所定寸法までは形成される孔部が抜きカスとならずに前記柱状部7aが外方に膨出し、前記パンチ51が前記所定寸法から加工終端までは形成される孔部が抜きカスとなって排出される隙間を前記ダイス52aに形成して、前記軸孔6の高さを孔径の2倍以上に形成できるようにしたことにより十分な強度がありながら、製造費用の低減を図った自動車用ドアヒンジの製造方法である。

(もっと読む)

ディフューザの製造方法

【課題】ファイバーフローの切断箇所がなくガスリークのないエアーバッグ用ディフューザを歩留まりよく安価に成形する。

【解決手段】ディフューザは、中央穴10cと外端係合部10dとを有するフランジ10aと、フランジの軸方向一端に連設され上記穴部と連通する連通穴10eを有する有底円筒状部10bとを備える。ファイバーフローが軸方向に延びる円柱状素材を軸方向に圧造して側面視紡錘形状の第1成形品を形成する。第1成形品を軸方向と直交する方向に圧造してファイバーフローが半径方向に延びるフランジと該フランジの軸方向一端に円柱部が連設される第2成形品を形成する。第2成形品をファイバーフローと直交する方向にプレス成形して中央穴部と外端係合部とを有しファイバーフローが半径方向に延びるフランジと、該フランジの軸方向一端に連設され上記穴部と連通する連通穴を有する有底円筒状部とを備える第3成形品を形成する。

(もっと読む)

座金の製造方法

【課題】機械特性が良好な座金を製造することができ、且つ、鍛造設備を長く使用可能な座金の製造方法を提供する。

【解決手段】線材4を所要の長さ寸法に切断してブランク41に成形する工程と、第1鍛造手段31によってブランク41よりも径が大きく肉厚が薄い粗成型ブランク42に成形する工程と、第2鍛造手段32によって、粗成型ブランク42よりも径が大きい原型座金43に成形する工程と、第3鍛造手段33によって原型座金43を打ち抜いて穴51開き製品座金5が製造する工程と、を有する。

(もっと読む)

軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端面に対しても加工することができる軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピース2を軸線に沿って縮める方向に加圧し、前記軸線と交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用ホルダ1であって、前記ワークピース2が入り込む穴部5と、該穴部5の底面に形成されている突起部6とを備えた。

(もっと読む)

1 - 20 / 132

[ Back to top ]