Fターム[4E087HA36]の内容

Fターム[4E087HA36]に分類される特許

1 - 20 / 49

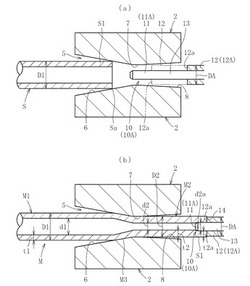

中空状動力伝達シャフト

【課題】絞り加工において、絞り加工部の増肉を図りつつ、製品の振れを抑制する中空状動力伝達シャフト、ドライブシャフトアッセンブリー、プロペラシャフトアッセンブリーを提供する。

【解決手段】中空素材をダイスに送り込むことによる塑性加工の縮径によって成形された中空状動力伝達シャフトである。中空素材の送り込み開始端部に拘束治具の挿入軸部を挿入して送り込み開始端部内径を拘束しつつ素材を縮径させる。

(もっと読む)

段付き軸状物の製造方法および段付き軸状物の製造装置

【課題】歯部が形成される段付き軸状物を鍛造加工によって製造できる段付き軸状物の製造方法を提供する。

【解決手段】素材60の下端部から上端部までを、下型10および上型20によって拘束した状態で、素材60を下端側に向けて材料流動させて歯部51を成形する第一の工程と、下型10による素材60の拘束状態を維持した状態で、下型10と上型20との間にクリアランスCを形成し、上型20による素材60の段部52を成形する部分の拘束状態を解除する第二の工程と、第二の工程において形成されたクリアランスCを保持した状態で、素材60をクリアランスCに向けて材料流動させて段部52を成形する第三の工程と、を行う。

(もっと読む)

段付円柱状部材の製造方法

【課題】使用する金属材料や形状に限定されず、シェブロンクラックの発生を防止でき、しかも、材料の歩留が悪化したり、加工の手間が煩雑化するのを防止する。

【解決手段】円柱状の素材をダイス32の成型用キャビティ33内に押し込む事により、この素材の先端部乃至中間部の外径を縮める。そして、このうちの先端部に最も小径の第一円筒面部25を、中間部にこの第一円筒面部25よりも外径が大きな第二円筒面部26を、基端部に最も外径が大きい第三円筒面部27を、それぞれ形成する。又、前記第一円筒面部25と前記第二円筒面部26との間に第一傾斜段部28を、この第二円筒面部26と前記第三円筒面部27との間に第二傾斜段部29を、それぞれ形成して、段付円柱状部材である中間素材30とする。前記第一傾斜段部28を形成する為に、前記ダイス32の内周面に設けた第一加工用段差部35の傾斜角度βを、50〜75度とする。

(もっと読む)

シャフトと、その製造方法及びその製造装置

【課題】棒状ワークの両端部に対して同時に絞り成形を施すに際し、加工率(断面減少率)が大きい場合であっても、所定の径まで縮径し且つ所定長さまで延伸させることが容易なシャフトの製造方法及びその製造装置を提供する。

【解決手段】第1絞り金型32においては、第1開口38から第1キャビティ36の第1成形ランド部42にかけて第1テーパー部44が形成され、一方、第2絞り金型34においては、第3開口48から第2キャビティ46の第2成形ランド部52にかけて第2テーパー部54が形成される。第2テーパー部54と第2キャビティ46の軸線方向とのなす角度β’は、第1テーパー部44と第1キャビティ36の軸線方向とのなす角度α’よりも大きく設定される。また、第1開口38の径方向断面積からの第1成形ランド部42の径方向断面積の減少率(断面減少率)は、28%よりも大きく34%以下である。

(もっと読む)

大きな軸受け座を備えたねじ山付きスピンドルの製作方法

【課題】大きな軸受け座若しくは大きな駆動ピン等を備えた、特に転造されたねじ山付きスピンドルを用意するために、より廉価な方法を提供する。

【解決手段】ほぼ全長にわたって外周面に少なくとも1つの螺旋状の溝が設けられた、長手方向に延在する鋼製の素材を準備し、素材の第1の長手方向範囲を加熱し、第1の長手方向範囲における素材の塑性変形に必要とされる力を、周辺温度での素材の塑性変形に必要とされる力未満に減少させ、素材を、第1のストッパと第2のストッパとの間で長手方向で不動に緊締し、この場合、第1のストッパと第2のストッパとの相対位置を、これらのストッパの間隔が短くなるように調節し、第1の長手方向範囲を長手方向に対して半径方向に膨らませ、素材を周辺温度に冷却し、半径方向に膨らまされた第1の長手方向範囲の領域で、素材を所望の最終形状に切削加工するステップを有しているようにした。

(もっと読む)

軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法

【課題】棒状のワークピースに対して軸肥大加工を施して肥大部を形成すると同時に、ワークピースの端面に対しても加工することができる軸肥大加工用ホルダ、軸肥大加工装置及びこれを用いた軸肥大加工方法を提供する。

【解決手段】金属棒材のワークピース2を軸線に沿って縮める方向に加圧し、前記軸線と交差する方向にエネルギを加えて前記ワークピース2の任意の部位を肥大させる際に、前記ワークピース2の端部を保持する軸肥大加工用ホルダ1であって、前記ワークピース2が入り込む穴部5と、該穴部5の底面に形成されている突起部6とを備えた。

(もっと読む)

ステアリングシャフト

【課題】別部材を用いることなく、オススプライン及びメススプラインを直接スプライン嵌合するステアリングシャフトを提供する。

【解決手段】インナーシャフト1とアウターシャフト2とから構成され、アウターシャフト2にインナーシャフト1を差し込んでスプライン嵌合させるステアリングシャフトにおいて、アウターシャフト2は、軸体11の延在方向に連続してインナーシャフト1の外周面に形成したオススプライン12の延在長さより短い範囲で、管体21の延在方向に断続する端部開口寄りメススプライン22及び管体中央寄りメススプライン23を内周面に設けたステアリングシャフトである。

(もっと読む)

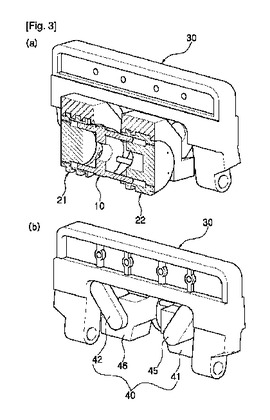

軸の肥大部形成方法および製造装置

【課題】肥大部を大きく形成でき、結合力を確実に向上させることのでき、肥大化の工程が生産効率よく行える軸の肥大部形成方法および製造装置を提供する。

【解決手段】金属製の軸10を被嵌合部材20の挿通孔に挿通した状態で、該軸10を把持する一対のホルダ41,42が設けられ、ホルダ41,42が軸10をその基準軸線CLにて回転させながら、屈曲点にて屈曲するように移動する。軸10の径を増大させて、被嵌合部材20と軸10とを固定する肥大部形成方法および製造装置である。そして、軸10の両端面を加圧可能な加圧部51,52を備える。これで軸10に発生する引っ張り応力の発生を効果的に抑制する。

(もっと読む)

棒状ワークの鍛造用金型及びその鍛造方法

【課題】ノックアウトの負担の軽減を図ることができる棒状ワークの鍛造技術を提供することを課題とする。

【解決手段】突き出しピンで矢印4の方向にワークを上昇させると、下型31の第1筒部52と棒状ワーク23の第2柱部65が向かい合う。下型31がスプリングバックにより想像線で示す第1筒部52から実線で示す第1の筒部52の位置にδ1だけ移動する。下型31のスプリングバックにより小さくなった第1筒部52の内径よりも、棒状ワーク23の第2柱部65の外径が小さい。すなわち、第1筒部52の内径D1と、第2柱部65の外径D2+αを比較すると、D1>(D2+α)となる。結果、第1筒部52と第2柱部65との間に隙間67が生じる。

【効果】突き出しピンを一つの筒部の長さ分上昇させるだけで負担が小さくなり、全体として突き出しピンに掛かるノックアウトの負担の軽減を図ることができる。

(もっと読む)

段付円柱状部材の製造方法

【課題】使用する金属材料や形状が限られる場合にも、シェブロンクラックの発生を防止でき、しかも、材料の歩留が悪化したり、加工の手間が煩雑化するのを防止できる製造方法を実現する。

【解決手段】素材13の先端面の中央部を、ダイスの内径側に配置した、小径側の円筒面部33の外径よりも小径のカウンターパンチの先端面に押し付けつつ、前記素材13の先端部を前記ダイス内に押し込む。そして、この素材13の先端部の外径を縮めて、前記小径側の円筒面部33及び段部を形成すると同時に、この小径側の円筒面部33の中心部の先端寄り部分に、前記先端面の中央部に開口する有底の凹孔35を形成する。この様にして、金属材料の流れを整流すると共に、内部に圧縮応力を発生させ、前記シェブロンクラックの発生を防止する。

(もっと読む)

鍛造用金型装置

【課題】 多段鍛造の場合の工程数の削減や鍛造成形荷重の低減を図り、プレス能力の小さなプレス機械においても従来と同等以上の加工精度で機械部品を製造することが可能な鍛造用金型装置を提供する。

【解決手段】 鍛造用金型装置1は、油圧シリンダ50の油圧を上げてフローティング型81を押し上げて保持した状態で、上型90をフローティング型81に近づけて素材101を押圧して1段目の段差を形成し、油圧シリンダ51の油圧を逃がしてフローティング型81の下面を下段型86の上面に当接させた状態で、上型90をフローティング型81に近づけて素材101を押圧して2段目の段差を形成し、引き続き上型90をフローティング型81に近づけて素材101をさらに押圧し、上型90の下面とフローティング型81の上面とで形成された隙間に素材101の材料の一部を分流させてフランジを形成する。

(もっと読む)

船舶用スラスト軸の水平式鍛造装置

本発明は、船舶用軸系装置のスラスト軸を製作するための鍛造装置に関し、1回の加圧工程により2箇所のフランジを有するスラスト軸を簡単に形成し、垂直加圧力を2つの水平加圧力へ均等に分配して所定間隔離間した2箇所のフランジ成形物に対する品質精密度を一層向上させることができる船舶用スラスト軸の水平式鍛造装置を提供すること課題とする。

本発明による船舶用スラスト軸の水平式鍛造装置は、ビレットが貫通する装入孔が形成されたリング状金型と、中央に配置された前記リング状金型に向かって対向して近接移動し、相互対向する面に前記装入孔に対応する装入溝、及びフランジ成形のための成形空間が形成された左右スライド金型と、前記左右スライド金型を移動させる垂直加圧金型と、前記垂直加圧金型の垂直加圧力を前記左右スライド金型の水平移動へ切り替える動力伝達手段と、を有する。

(もっと読む)

(もっと読む)

タービンローター用シャフトの製造方法

【課題】切削加工無しで、フランジと軸部の寸法、軸部に対するフランジの直角度、円周振れ、真円度を所望する精度に納めることができるタービンローター用シャフトの製造方法を提供する。

【解決手段】最終製品の目標値に対して、フランジ(3a,3b)の外径が+0.0%〜+0.6%、フランジの厚みが−0.8%〜−0.0%、軸部(2)の直径が+0.0%〜+0.6%以内、円周振れ公差が0.5mm以内、軸部に対するフランジの直角度公差が0.5mm以内にあり、且つ焼結密度が相対密度95%以上の焼結品をプレスする工程を含み、当該プレス工程において、回転軸を含む面でタービンローター用シャフトを2等分した形状の上型と下型で、焼結品をプレスし、1回目のプレス後、120°以内で位相を変えて2回目のプレスを行い、以後、順次120°以内で焼結品を回転させて360°以上回転するまでプレスを行う。

(もっと読む)

ロッド部材

【課題】材料の無駄が極力少ないロッド部材を提供する。

【解決手段】金属棒材のワークを加工して得られるロッド部材1であって、前記ワークの一部位において拡径した肥大部2と、他の部材と接続すべき両端部3とを備え、前記肥大部2及び前記両端部3のみの素材肌部を除去して加工された加工域を有する。これにより、素材肌部を除去して肥大部2と両端部3のみが加工されている加工域を有し、それ以外の部位については加工しない。すなわち、肥大部2はワークよりも拡径しているため、肥大部2の径に応じたワークを用意する必要がなくなる。したがって、肥大部2以外の部位を切削加工する必要がなくなり、材料の無駄をなくすことができる。

(もっと読む)

円形断面を有する軸状の部材の外周面への段付け加工方法

【課題】切削加工によらないで円形断面を有する軸状の部材の外周面に略直角の角を有する段部を成形する。

【解決手段】部材の外周面を変形させて外径が第1の径から第2の径に連続的に減少する傾斜部24を成形し、内部に、少なくとも、第1の径に略等しい内径の第1の内周面61sと、第1の内周面61sに接続し第1の内周面61sよりも径方向外側に拡がる第2の内周面62sと第2の内周面62sに接続し部材の挿入方向に対して略直角をなす押付け面62pと、を有する金型5に傾斜部24が成形された部材を挿入して傾斜部24の外側を押付け面62pに接触させ、この状態から部材をさらに押し込むことで傾斜部24を径方向外側に変形させ、部材を金型5から引き抜くことで、第1の径を超えて径方向外側に移動した傾斜部24の肉を第1の内周面61sによりしごく。

(もっと読む)

カムフォロア及びカムフォロアの製造方法

【課題】 切削加工によるファイバーフローの切断がなく、各部位に亘って連続するファイバーフローを有する強度の高いカムフォロアスタッドをしようすることにより、カムフォロアのコンパクト化と低コスト化を実現する。

【解決手段】 内周に外側軌道面34を有する外輪31と、前記外側軌道面34に対向する内側軌道面20を有し、前記内側軌道面20の一方の側に隣接する鍔部12と前記内側軌道面20の他方の側に順に隣接する側板圧入部17及び取付軸部18が形成され、前記鍔部12から外周に前記内側軌道面20が形成された軌道部16にかけて表面に沿ってファイバーフローが連続して形成されているカムフォロアスタッド11と、前記外側軌道面34と前記内側軌道面32の間に配列された転動体32と、前記側板圧入部17に圧入され前記鍔部12と協働で前記外輪31と前記転動体32の軸方向の移動を制限する側板33と、によってカムフォロアを構成する。

(もっと読む)

中空軸を有するフランジ組立体、現像ロール、軸付平板状部材、ローラ部材、及び中空軸を有するフランジ組立体の製造方法

【課題】平板状部材と円筒状の軸部材とを簡単な方法で精度良く接合してなる中空軸付フランジを提供する。

【解決手段】中空軸を有するフランジ組立体は、塑性変形可能な金属材料からなり、貫通孔を有する平板状部材と、前記平板状部材よりも硬質の金属材料からなり、前記貫通孔に係合する円筒部と、前記円筒部の一端部に一体的に形成された環状フランジ部と、前記環状フランジ部に連接して前記円筒部の外周に形成された円周溝とを有する円筒状の軸部材とを有し、前記平板状部材と前記貫通孔に挿入した前記軸部材とを加圧接合して、前記環状フランジ部を前記平板状部材に埋め込むことにより、前記平板状部材の一部を塑性変形により前記円周溝に充填してなる構造を有する。

(もっと読む)

内歯形部を有するシャフトの製造方法及びその製造方法によって製造されたシャフト

【課題】管材に内歯形部を成形すると共に内歯形部成形側の内周面に面取部をバリが生じることなく効率的に製造することができる内歯形部を有するシャフトの製造方法及びその製造方法によって製造されたシャフトを提供する。

【解決手段】管材1の軸方向端部で且つ開口部11から軸方向内部に向かって内径がしだいに小さくなる傾斜面状の面取部を形成すること。次いで該面取部の形成側の開口部11より内歯成形型4を挿入すること。スウェージングマシンにて前記管材1内に内歯形部12を成形すること。

(もっと読む)

超音波処置装置、並びに、超音波処置装置用超音波プローブ及びその製造方法

【課題】超音波処置装置用超音波プローブをチタン材の素材から形成するのに好適な製造方法を提供する。

【解決手段】超音波処置装置用超音波プローブの製造方法は、チタン材で形成されている棒状の素材58を準備する準備工程と、素材58の少なくとも一端側を減面成形金型52を用いて減面成形する減面成形工程と、を具備することを特徴とする。

(もっと読む)

段付中空軸及び段付中空軸の製造方法

【課題】軽量化を図ると共に強度を確保し、中空部内の錆の発生を抑制する段付中空軸及び段付中空軸の製造方法を提供することを課題としている。

【解決手段】軸方向両端部にそれぞれ第1,第2小径部11,12を形成し、これらの小径部11,12の間に第1,第2大径部13,14を形成し、これら大径部13,14から両端に向けて順次小径化する複数の外形を有し、これら大径部13,14及び小径部11,12の内部に中空部15が形成された段付中空軸10であって、大径部13,14内の第1,第2大径中空部18,19の内径L5,L6を、小径部11,12内の第1,第2小径中空部16,17の内径L7,L8より大きく形成すると共に、中空部15は、少なくとも一端部が閉じられた段付中空軸10。

(もっと読む)

1 - 20 / 49

[ Back to top ]