Fターム[4E087HB08]の内容

鍛造 (11,151) | 製品−形状、鍛造による接合物品 (435) | 中空物品 (293) | リング状のもの (55)

Fターム[4E087HB08]の下位に属するFターム

大口径リング(シェル) (11)

Fターム[4E087HB08]に分類される特許

1 - 20 / 44

金属部品の加工成形方法

【課題】原料量に対して、実際に得られる完成部品の比率、即ち歩留まり率が高く、また加工作業が容易であり、加工コストが小さく、更に、完成部品の寸法精度を精密な状態に保持しうる金属部品の加工方法を提供する。

【解決手段】金属部材11を熱間鍛造12によって所定形状に成形する素材成形工程13と、上記素材成形工程で形成された加工前素材14を、室温環境下において、ローラー塑性成形加工によって所定の完成部品形状に加工するローラー塑性成形加工工程とを備えた構成とする。

(もっと読む)

新型軸受リング用材及びその製造方法

本発明の新型軸受リング用材及びその製造方法は、バイメタル複合管材及びその製造方法に関する。高硬度、高耐摩耗性と高靭性、高衝撃靭性値とを互いに調和させる新型軸受リング用材及びその製造方法を提供することを目的とする。本発明の新型軸受リング用材は、環状のクラッド層とベース層からなり、前記クラッド層とベース層が環状の径方向に沿って冶金で結合され、前記クラッド層には軸受鋼材料を用い、前記ベース層には軸受鋼、普通鋼、低/中合金高強度鋼又はステンレス鋼材料を用いる。 (もっと読む)

転動疲労寿命に優れた機械部品の製造方法

【課題】鋼材中に含有する非金属介在物と母相の鋼の界面状態を制御した転動疲労寿命に優れた軸受外輪の粗部材の製造方法を提供する。

【解決手段】圧延棒鋼あるいは鍛造棒鋼からなる素材を軸受外輪の粗部材に加工する方法において、冷間ローリング前の粗部材の外径寸法を100%とするとき、この外径寸法に比して105%以上から120%以下とした下記式(1)の拡径率で冷間ローリングにより軸受外輪の粗部材の外径寸法に形成して、空洞3の減少されAl2O3系非金属介在物2を有する冷間ローリング後の粗部材からなる転動疲労寿命に優れたラジアル型軸受外輪もしくはアンギュラ−型軸受外輪の製造方法。ここで、拡径率=(冷間ローリング後の粗部材の外径寸法/冷間ローリンング前の粗部材の外径寸法)×100%・・・(1)で、外径寸法とは、粗部材アキシャル方向中央での寸法である。

(もっと読む)

鍛造方法

【課題】素材の成形限界を高めることができる鍛造方法を提供すること。

【解決手段】本発明の一態様は、中心軸を中心に回転する円筒形状の素材18の端面28に対し円筒形状のローラ12を押し当てることにより素材18を当該素材18の径方向に拡げる鍛造方法において、素材18が拡がり始めた時から、または、素材18が拡がり始める前から素材18に対し素材18が拡がる方向と反対方向に荷重を付与しながら素材18を径方向に拡げること、を特徴とする。

(もっと読む)

車輪用軸受装置の製造方法

【課題】ハブユニットに組み込まれた軸受において、CRFに替えて軸受の外輪の軸方向に形状を付すことが可能な鍛造方法により、軸受外輪のリング状素形材の構造を脆弱化しない形状としたリング状素形材の製造方法を提供する。

【解決手段】ボール又はころからなる転動体を転動させる軌道輪を内周面に有するリング状の軸受用のアウターレース素形材1において、アウターレース素形材1のリング内周面の形状を維持した状態を保って外周面1a又は上下のリング端部5のいずれかを縮小した形状の凹溝4又は凹状切欠き部5aとしたアウターレース素形材1を製造する。

(もっと読む)

リング素材の製造方法

【課題】セット替えの手間がほとんどなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供する。

【解決手段】丸棒素材11より切出す切断ビレット12の長さを変えることで、後方押出しと打抜きにより成形したリング状素材15の長さと、前記リング状素材15を一定の据込み高さに据込んで得られた据込みリング状素材16の外径を制御し、前記据込みリング状素材16を冷間ローリング加工で拡径することで、異なる外径のリング素材17を成形する。

(もっと読む)

リング素材の製造方法

【課題】パイプ状素材から、転がり軸受の内外輪等のリング状素材を製造する場合において、セット替えの手間が殆どなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供する。

【解決手段】パイプ状素材11より切出すリング状素材12の長さを変えることで、前記リング状素材を一定の据込み高さに据込んで得られた据込みリング状素材16の外径を制御し、前記据込みリング状素材を冷間ローリング加工18で拡径することで、異なる外径D1のリング素材を成形する。

(もっと読む)

リング素材の製造方法

【課題】セット替えの手間がほとんどなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供すること。

【解決手段】丸棒素材より後方押出しと打抜きにより成形したパイプ状素材から、切り出すリング状素材の長さを変えることで、前記リング状素材を一定の据込み高さに据込んで得られた据込みリング状素材の外径を制御し、前記据込みリング状素材を冷間ローリング加工で拡径することで、異なる外径のリング素材を成形する。

(もっと読む)

貫通穴を備える成形部品の製造方法

貫通穴を備える成形部品を製造するために、棒状部材(R)は、固定ガイド(3)を通って、その長手方向に延びる方向に所定の長さまで前進されて、成形ダイ(4)に入り、それからその外周に係合するクランプ配列機構(2)によって固定される。棒状部材(R)の端部は、スエージング工具(5)によって軸方向にスエージングされ、それからディスク(S)を形成し、そのディスク(S)の外周は、成形ダイ(4)によって画定される。ディスク(S)は、ディッシング工具(6)によって軸方向に穿設され、その衝撃と同時に押し出され、押し出された部材は、ディッシング工具(6)と成形ダイ(4)の内周壁に流れる。成形ダイ(4)に配置された成形部品は、棒状部材(R)の残りに対して同軸上に回転され、そしてねじりせん断によって棒状部材の残りと分離される。  (もっと読む)

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺の素材から素材径の2倍以上ある中空パーツをスクラップなしで鍛造し、かつ鍛造時に先行素材と後続素材との突合端末部分のみを排除する。

【解決手段】 長尺素材Aをダイ3から一定長さ突出するよう供給する。素材Aをグリップフィード11で掴みその状態で、成形凹所70aを有する筒状パンチ本体70と押出ピン72及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。センターピン72を成形凹所70a内に前進させて、素材Aの突出部を成形空間R内に押し戻して所望形状に鍛造する。グリップフィード11を開きセンターピンをダイ3内に前進させ、貫通孔bを有する中空パーツBと素材Aとに切り離す。鍛造時、鍛造荷重を検出器15により検出して検出値が所定以下のとき不良品として排除する。

(もっと読む)

転動疲労寿命に優れた機械部品の製造方法

【課題】 冷間鍛造に供するリング状加工母材の素材である鋼材中に含有の非金属介在物と母相である鋼材との界面状態を塑性加工によって改善することで、優れた転動疲労寿命の転動部を内径に有するリング状機械部品の製造方法を提供する。

【解決手段】 冷間鍛造に供するリング状加工母材の内径に転動部品が転動する転動部6を有する機械部品7の製造において、転動部6を形成しようとする冷間鍛造に供するリング状加工母材の内径2aの面に少なくとも1000MPaの静水圧応力を作用させて冷間鍛造することにより、この内径2aの面に転動部品が転動する転動部6を形成してこの転動部6以外の内径2aを拡径することからなる転動疲労寿命に優れた転動部6を有するリング状の機械部品7の製造方法である。

(もっと読む)

タワーを組立てるための方法及びフランジ

【課題】タワーを組立てるためのフランジを提供する。

【解決手段】本フランジは、熱処理リング状金属ビレット(306)上に少なくとも部分的に形成された溶接ネックを含み、溶接ネックは、熱処理リング状金属ビレット(306)の少なくとも一部分の周りに熱間圧延機構(300)を転動させながら該熱処理リング状金属ビレットの少なくとも一部分を除去することによって形成される。

(もっと読む)

焼結部品のサイジング方法

【課題】サイジング金型に大きな負担をかけずにサイジングされる焼結部品の内周や外周のコーナにサイジングと同時に面取り部となり得る曲面を形成してコーナのエッジを除去することを課題としている。

【解決手段】ダイ1とコアロッド5のそれぞれのアプローチ部開始点6s,7sに高低差をつけてサイジング対象の焼結部品10が下側のアプローチ部7まで押し込まれた位置から実質的なサイジングを進行させ、前記アプローチ部7において前記焼結部品10の内周又は外周の下側コーナ部を金型でしごき、材料を塑性変形させて曲面15を生じさせることで当該コーナ部のエッジを除去するようにした。

(もっと読む)

金属パイプの成形方法

【課題】固体状金属に対し、振動力及び押圧力を加えながら効率的に金属パイプを成形する方法の構成を提供すること。

【解決手段】オス金型1、メス金型2、当該メス金型2内に収納されている固体状金属3を用意し、当該固体状金属3の内壁を形成する位置とオス金型1の外側輪郭面とを合致させたうえで、当該オス金型1の突入先端を前記固体状金属3に対し近接又は当接し、潤滑油を連続的又は間歇的に注入しながら、当該オス金型1に電磁振動又は電磁モーター7の回転を往復運動に変換したことに基づく振動力を加え、かつ突入先端をメス金型2の底部側に押圧力を伴って移動させると共に、メス金型2の底部を上記押圧力に対抗する力を以って支持することに基づいて、前記固体状金属3における破壊を順次生じさせながらオス金型1を通貫させることにより、前記課題を達成し得る金属パイプ31の成形方法。

(もっと読む)

鍔付き短円筒状部品等の鍛造方法

【課題】鍔付き短円筒状部品等を加圧トン数の小さい鍛造機械による熱間鍛造にて、材料費の節減と省エネを図り、かつ製造コストの低減と共に小ロットも製造も可能とする。

【解決手段】棒状の鋼素材を切断して短円柱状部材を形成した後、熱間鍛造機械により、短円柱状部材の端面を加圧して円盤状部材とし、次に金型により鍔付き短円筒状に成形する工程の前の段階で、該円盤状部材の中央部に円形状凹所を形成すると共に、該円形状凹所の底板部分に孔を打ち抜いて孔付き円盤状部材を形成し、その後にダイスとポンチにて加圧し、孔の周辺部を下方へ曲げ圧造加工を行って下側短円筒状部を曲げ成形して、鍔付き短円筒状部品とする。また、同時に上側短円筒状部を形成したものを、上・下に分離して、ベアリングの内輪用部品と外輪用部品に形成する。

(もっと読む)

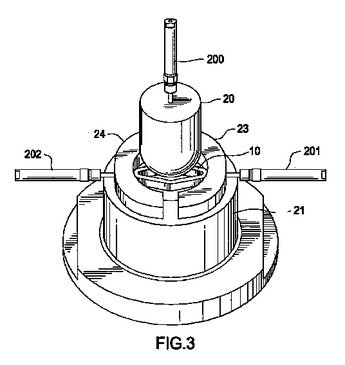

金属製リング状部品の製造方法及び金属製部品の塑性加工装置

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

環状部品の製造方法

【課題】最小限のコストで周壁部の厚肉化を実現できる環状部品の製造方法を提供する。

【解決手段】環状部品の製造方法は、円板7にその中心を矢印Tで指した厚み方向に貫く開口9が形成された環形材料11を準備する第1工程と、環形材料11に厚み方向に対して傾斜する向きに延出する傾斜フランジ部13を形成する第2工程と、傾斜フランジ部13を矢印Sで指した向きにプレスすることにより傾斜フランジ部13の肉厚tを膨張させる第3工程と、傾斜フランジ部13が厚み方向に沿う姿勢になるよう環形材料11を塑性変形させて環状部品5を完成させる第4工程を含むものである。

(もっと読む)

ロックリングの製造方法及び冷間鍛造金型

【課題】従来よりも製造コストを下げることが可能なロックリングの製造方法及び冷間鍛造金型を提供する。

【解決手段】本発明の冷間鍛造金型50は、原形リング86が圧入される成形孔50Kを有し、その成形孔50Kには、原形リング86における第1〜第3の原形段差部88D,88E,89Dを、ロックリング31における第1〜第3の係合段差部32D,32E,33Dに形成するための第1〜第3の成形テーパー面70,71,72が備えられている。そして、成形孔50Kへの原形リング86の圧入方向において第1〜第3の成形テーパー面70,71,72の始端位置同士及び終端位置同士が一致している。

(もっと読む)

中空パーツの鍛造方法

【課題】 長尺素材から貫通孔を有するパーツ部品を簡単な鍛造工程でスクラップゼロにて成形でき、パンチから円滑に排出できるようにする。

【解決手段】 長尺素材Aをダイ3から所定長さ突出するよう供給する。素材Aをグリップフィード11により掴みその状態で、成形凹所70aを有する筒状パンチ本体70と中間押出パイプ71及び素材径と同寸法のセンターピン72を備えたパンチ7をダイ側に前進させて、パンチ本体70前面をダイ3前面に密着させ成形空間Rを形成する。その後、センターピン72を成形凹所70a内に前進させ素材Aの突出部を成形空間R内に押し戻して所望形状に成形する。然る後、グップフィード11を開きセンターピン72をダイ3内に前進させ、貫通孔B1を有する中空パーツBと素材Aとに切り離す。パンチ7の後退時、中間押出パイプ71をダイ側に前進させ中空パーツBをパンチ3から排出する。

(もっと読む)

リング形成方法

既定の長さに棒体を切断するステップと、ブランク(10)を形成するために、前記棒体の長手方向に沿って前記棒体にスリットを切削するステップと、ツールに前記ブランク(10)を挿入するステップと、前記ブランクの端部に圧縮力を加えると同時に前記スリットの中間を伸ばすステップと、ブランクが円形になるまでスリットの中間を延ばすステップとを備えるリング製造方法。  (もっと読む)

(もっと読む)

1 - 20 / 44

[ Back to top ]