Fターム[4E096KA02]の内容

Fターム[4E096KA02]に分類される特許

1 - 20 / 26

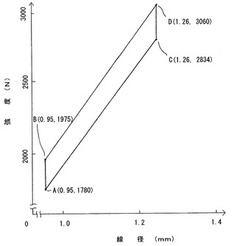

ビードワイヤ、ビード、空気入りタイヤ及びビードワイヤの製造方法

【課題】強度で伸線性に富むことで所望の強度を有しつつ線径の小さいビードワイヤを提供する。

【解決手段】本発明のビードワイヤは、炭素を0.75〜0.90質量%で含むスチールよりなり、線径が0.95mm以上1.26mm以下であり、強度が、この線径をD(mm)、強度をN(N)とするとき、次式N=(3400〜3500)×D−(1350〜1450)を満たす。本発明のビードワイヤは、線材に、複数のダイスにより伸線を行い、ダイスを経た後の冷却速度を100℃/10秒以上とすることにより製造することができる。

(もっと読む)

平角エナメル線の製造方法

【課題】平角線の厚幅比の大きさによらず品質が良好な平角エナメル線を製造することができる平角エナメル線の製造方法を提供する。

【解決手段】平角エナメル線の製造方法は、断面形状が丸形状の丸線20を、孔30a、30b、31a、32aの形状及びサイズが異なり、上流側から下流側に向かって孔の面積が徐々に小さくなるように配置された複数のダイス30A、30B、31、32に通すことで、丸線21の断面積よりも小さい断面積を有し、断面形状が矩形状の平角線21を形成する形成工程と、形成工程によって形成された平角線21の表面にエナメル塗料を塗装する塗装工程とを含む。

(もっと読む)

溶射用複合ワイヤ製造装置

【課題】 製造効率の向上を図る事が出来、線径の異なる多品種のワイヤの製造に対応することが可能な溶射用複合ワイヤ製造装置の提供。

【解決手段】 平型フープ材1が巻回されたフープ材巻き出しローラ12と、平型フープ材をU字成型、片丸成型、丸型成型と順次、成型作業を行う前段ワイヤ成型手段14と、前段ワイヤ成型手段14における平型フープ材1の成型時に、粉末状の機能発現物質を平型フープ材1に供給する粉末供給手段16と、前段ワイヤ成型手段の出口側に設けられた中間巻き取りローラ18と、前段ワイヤ成型手段14によって成型されたチューブ状のワイヤを、さらに細径に成型する後段ワイヤ成型手段20と、後段ワイヤ成型手段20によって成型された溶射用複合ワイヤを巻き取る最終巻き取りローラ22とを具備している。

(もっと読む)

医療用ガイドワイヤと、その製造方法、及び医療用ガイドワイヤとマイクロカテーテル又はバルーンカテーテルとガイディングカテーテルとの組立体

【課題】金属素線を用いた芯線から成る医療用ガイドワイヤは、手元側から先端側への回転伝達性と、芯線先端部の狭窄病変内における曲がり癖の付き難さが要求され、これを解消する為、芯線の引張破断強度特性と直線性等を向上させた医療用ガイドワイヤに関する技術を開示するものである。

【解決手段】芯線の金属素線は、固溶化処理したオーステナイト系ステンレス鋼線を用いて、総減面率が90%から99.5%の強加工の伸線加工を行い、強加工伸線の前記金属素線の引張破断強度が急傾斜増大する温度域にて低温加熱処理を行い、又低温加熱処理下で捻回加工等を行うことにより、高強度の引張破断強度と高度の直線性・回転伝達性を備え、耐繰り返し曲げ疲労特性を向上させた芯線を用いて成る医療用ガイドワイヤを提供することを特徴とする。

(もっと読む)

ゴム物品補強用鋼線の製造方法並びにゴム物品補強用スチールコード及び空気入りタイヤ

【課題】高炭素鋼の線材を用いてスチールワイヤを製造する際に、最終伸線工程に工夫を加えることにより、高強度でかつ延性にも優れるスチールワイヤを得ることのできるゴム補強用鋼線の製造方法を提供する。

【解決手段】めっき処理後の高炭素鋼線に湿式伸線による最終伸線を行うゴム物品補強用鋼線の製造方法において、湿式伸線を太線の伸線機で行い、この最終伸線の中段以降で、鋼線の減面率を順次に減少させて鋼線の伸線加工時の温度上昇を抑制する。

(もっと読む)

マグネシウム溶接線の製造方法

【課題】表面清浄性に優れるマグネシウム溶接線、及びこの製造方法を提供する。

【解決手段】本発明溶接線は、純マグネシウム又はマグネシウム基合金からなる押出材などの母材に伸線加工を施した後、得られた伸線材の表面にシェービング加工を施して得られる。伸線後にシェービング加工を施すことで、伸線の際に利用する潤滑剤や被膜を効果的に除去すると共に、伸線加工中に生成された酸化物を効果的に除去することができる。そのため、得られた溶接線は、表面清浄性に優れる。伸線加工の潤滑剤には、洗浄や脱脂処理により除去が容易な油性潤滑剤や湿式潤滑剤を利用することが好ましい。

(もっと読む)

銅被覆アルミニウム線の製造方法

【課題】銅被覆アルミニウム線を製造する伸線加工工程において、カップアンドコーン型の断線を減少させ、伸線加工性を向上させることを目的とする。

【解決手段】純アルミニウム又はアルミニウム合金を主導体として用い、当該主導体の外周に銅を被覆した銅被覆アルミニウム線の製造において、伸線加工時に用いる複数のダイスの内、1番目のダイスの減面率を26.9%以上30%未満としたことを特徴とする銅被覆アルミニウム線の製造方法。

(もっと読む)

伸線装置及び素線の製造方法

【課題】メンテナンス作業の簡易化を図りつつ、母線材の材質、目的となる仕上り線径等に応じて、線材の縮径変形度合の調整変更に容易に対応できるようにすること。

【解決手段】線材供給部22と、線材引取部26と、第1キャプスタン機構部30と、第2キャプスタン機構部40とを備える。第1キャプスタン機構部30は、複数の第1キャプスタン32(1)・・・32(8)と、1つの第1回転駆動源34と、第1回転駆動源34の回転駆動力を各第1キャプスタンに伝達する第1回転伝達機構部36とを有し、第2キャプスタン機構部40は、複数の第2キャプスタン42(9)・・・42(15)と、各第2キャプスタンを個別に回転駆動する複数の第2回転駆動源44とを有している。各第1キャプスタン32(1)・・・32(8)及び各第2キャプスタン42(9)・・・42(15)間にダイス60が設けられている。

(もっと読む)

Cu−Ag合金線の製造方法及びCu−Ag合金線

【課題】極細のCu-Ag合金線を生産性よく製造できるCu-Ag合金線の製造方法及び極細のCu-Ag合金線を提供する。

【解決手段】Agを0.5〜15.0質量%含有する鋳造材を伸線して、最終線径が0.05mm以下の極細線を製造する。鋳造材は、断線に関与し得る0.2μm超の異物が非常に少ないものを用いる。最終線径に至るまでの伸線の途中段階にある線材であって線径φが1.0mm以下の線材の表面層を除去する。この表面層の除去は、表面層の除去前の線材の線径φの1/2をrとするとき、除去する表面層の厚さtがt/r≧0.02を満たすように行う。得られた極細のCu-Ag合金線や、このCu-Ag合金線を撚り合わせた撚り線は、同軸ケーブルの中心導体に好適に利用することができる。

(もっと読む)

異径鋼管の製造方法

【課題】1パスの芯引き加工時に多段の縮径加工を行わせて、軸方向で径及び板厚が異なる異径鋼管を効率的に製造する。

【解決手段】素管外径よりも内径が小さい孔部を有するダイスと、鋼管内部に挿入して板厚を制御するためのプラグを使用する芯引き加工により1本の鋼管から板厚の厚い大径部と板厚の薄い小径部と前記大径部及び前記小径部を連結するテーパ部を備えた鋼管を製造する際、少なくとも二回以上の多段で加工する場合において、複数段のダイスを加工方向に沿って直列に配置し1パスで成形する。

また複数段全てのダイスを使用して芯引き加工した後、上流側のダイスを順次分割して被加工素管から外して芯引き加工を続行し、最終工程で最終段のダイスのみを使用して芯引き加工してもよい。

(もっと読む)

合金ワイヤの製造方法およびその製品

【課題】純金からなるボンディングワイヤと同一の機能を有する上、コストを大幅に低減できる合金ワイヤを提供する。

【解決手段】主材料である純銀を準備するステップ100と、主材料を真空溶解炉中に入れ、真空溶解炉中に副材料である純パラジウムを純銀と異なる比率で配合した後、混合溶解して銀パラジウム合金溶融金属を製造するステップ102と、銀パラジウム合金溶融金属を連続鋳造し、銀パラジウム合金線材に伸線するステップ104と、銀パラジウム合金線材を所定の直径の銀パラジウム合金ボンディングワイヤに伸線するステップ106と、を含む。

(もっと読む)

管状ワークの引抜加工方法

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワークの引抜加工方法を提供する。

【解決手段】管状ワーク40の引抜加工方法は、管状ワーク40の外表面40a側を加工する引抜ダイス20と、ワーク40の中空部内に配置されるとともにワーク40の内表面40b側を加工する引抜プラグ30とを用いた方法であり、ワーク40が引抜ダイス20から離れたのち引抜ダイス20に再接触する材料流動を示す。ワーク40が引抜ダイス20から離れるワーク離れ位置Kとワーク40が引抜ダイス20に再接触するワーク再接触位置Mとの間におけるワーク40の最小外径をd1、引抜加工後のワーク40の外径をd3とするとき、次式(1)を満足するようにワークを引抜加工する。

0.95<d1/d3<1.1 …(1)

(もっと読む)

鋼材の製造方法及び鋼製部品の製造方法

【課題】Pbを実質的に含有しない硫黄快削鋼を用いて低コストで各種部品を製造可能な鋼材及びこれを用いた鋼製部品を実現する。

【解決手段】本発明の鋼材(線材若しくは棒材)の製造方法は、Mnが0.70〜1.32重量%、Sが0.24〜0.35重量%、Cが0.13重量%以下、Pが0.12重量%以下、Siが0.10重量%以下で、残部がFeを主体とし、Pbを実質的に含まない硫黄快削鋼を熱間圧延してなる線材状若しくは棒材状の母材を用い、前記母材に合計で加工率33〜60%となる範囲内で冷間で伸線加工を施す冷間伸線工程と、該伸線加工後の鋼材に650℃以上の温度に保持して球状化焼鈍を施す伸線後熱処理工程と、を具備し、前記冷間伸線工程では、途中で600℃以上の温度で行う熱処理を介在させずに前記加工率の範囲を達成することを特徴とする。

(もっと読む)

金属素材の縮径加工方法

【課題】アンダーシューティングを確実に回避しながら、円形断面の金属素材をこれよりも小径の円形断面の目的形状に縮径加工することができる金属素材の縮径加工方法を提供する。

【解決手段】円形断面の金属素材をダイスに通し、素材直径よりも小径の円形断面の目的形状に縮径加工する金属素材の縮径加工方法である。本発明では、ダイス孔の内部に複数の突部11を形成してダイス孔の中心軸に垂直な断面形状を楕円や擬似多角形などの非円形としておき、この突部形成位置までの前半部において前記突部11により金属素材の断面上の複数部分を強く縮径加工し、この突部11を通過後の後半部におけるアンダーシューティングを防止する。

(もっと読む)

異形引抜き成形の特性改善方法

【課題】複数のパスにより金属の異形引抜き成形を行うに際し、中間若しくは後処理を追加することなく、簡単に製品・中間品の特性或いは引抜き特性を改善できる手法に関するものである。

【解決手段】金属の異形引抜き成形において、複数のパスのダイス1a、1b、1c・・・1nを、一旦引抜き成形による形状が出る状態に製作した後、最終回のダイス1nより前方のダイス1a、1b・・・1n-1のいずれかのベアリングBを等肉微小修正することにより、所期の目的を達成した。

(もっと読む)

捻回特性に優れた鋼線材及びその製造方法

【課題】縦割れの起こりにくい鋼線材を製造し、品質の安定したスチールコードを提供する。

【解決手段】乾式伸線された鋼線材3をパテンティング処理し、めっき処理し、さらに温度25〜50℃の潤滑液2を用いた湿式伸線により伸線する。また、下記(1)式及び(2)式を満たす捻回特性に優れた鋼線材を形成する。 TN≧−0.025×A+52・・・(1) 但し、400≦A≦2080 A=(TS−TS0)/exp(ε/4)・・・(2) 但し、TN:捻回値[回]、A:加工硬化係数、ε:湿式伸線による真歪み、TS:湿式伸線後の引張強さ[MPa]、TS0:湿式伸線前の引張強さ[MPa]である。

(もっと読む)

炭素鋼線の製造方法

【課題】高炭素鋼線の高強度化を良好な延性の下に達成する方法を提供する。

【解決手段】炭素含有量が0.70〜1.00mass%で、高炭素鋼線材に所定の伸線加工量となる前段伸線加工を施し、該前段伸線加工を経た中間線材に、910℃の温度域で5秒以下保持するパテンティング処理を施し、引張り強さを1127〜1568MPaの範囲に調整し、かつパーライト組織を有する組織とし、その後、最終伸線を含む後段伸線加工を施す。

(もっと読む)

アルミニウム管の製造方法

【課題】連続引抜により、高寸法精度と高表面品質を維持しながら効率良くアルミニウム管を製造する。

【解決手段】押出素管(W)に対してNパスの連続引抜加工を行ってアルミニウム管を製造するに際し、(N−1)パス後の引抜管(10)の最高温度部と最低温度部との表面温度差が10℃以下となるように冷却した後に、Nパス目の引抜加工を行う。冷却は、例えば(N−1)パス目の引抜加工装置(31)において、引抜用工具(1)(6)の出側に冷却装置(21)(22)を配置して引抜管(10)冷却媒体を供給することにより行う。

(もっと読む)

溶接ワイヤの製造方法及び装置

【課題】 内包ワイヤが断裂された部分ができるのを防ぐことができる溶接ワイヤの製造方法、溶接ワイヤの製造装置及び内包ワイヤの断裂検出方法を提供する。

【解決手段】 溶接ワイヤ材料1の引抜方向の最も端に位置するダイス装置9Aと、引抜方向とは逆の方向の最も端に位置するダイス装置9Fに対して、溶接ワイヤ材料の引抜力を測定する測定器を配置する。測定器が測定した引抜力が予め定められた基準値より小さくなったときに、内包ワイヤが断裂していると判定して溶接ワイヤ材料の引抜きを停止する。これにより、内包ワイヤが断裂された部分ができるのを防ぐ。

(もっと読む)

モリブデン材料とその製造方法

【課題】 引張強さと伸びと折り曲げの3つの特性をバランス良く備えているモリブデン線材又は棒材からなるモリブデン材料とその製造方法とを提供すること。

【解決手段】 モリブデン材料は、モリブデン純度が99.99%以上(JISH1404)であるモリブデン線材又は棒材からなり、前記モリブデン材料の線引き方向に平行な断面組織のアスペクト比(L/W)が8以下で、且つ前記結晶粒の数が4200から13000個/mm2の範囲である。

(もっと読む)

1 - 20 / 26

[ Back to top ]