Fターム[4E351BB38]の内容

プリント基板への印刷部品(厚膜薄膜部品) (19,111) | 印刷電気部品の種類と構造 (5,073) | 構造一般 (3,045) | 印刷層の形態 (2,419) | 多層 (701) | 保護、強化、緩衝又は密着層を含むもの (322)

Fターム[4E351BB38]に分類される特許

101 - 120 / 322

プリント配線板用圧延銅箔

【課題】プリント配線板用途に適しており、エッチングによる配線形成工程におけるエッチング残りが少なく、回路配線の形状安定性に優れたプリント配線板用圧延銅箔を提供する。

【解決手段】本発明に係るプリント配線板用圧延銅箔は、銅または銅合金からなる原箔の両面にそれぞれ複数の被覆層を有するプリント配線板用圧延銅箔であって、前記原箔の一方の表面上に前記原箔の表面粗さRz以上で前記表面粗さRzの1.5倍以下の平均厚さを有する平滑めっき層が形成され、前記平滑めっき層上に粗化銅めっき層が形成されている。

(もっと読む)

フレキシブル積層板及びフレキシブル積層板の製造方法

【課題】安価で環境負荷が小さく、かつ、ベースフィルムと導電層との接合信頼性が高く、例えば液晶ディスプレイ駆動用ICドライバを搭載するフレキシブル回路基板として使用可能なフレキシブル積層板及びこのフレキシブル積層板の製造方法を提供する。

【解決手段】ベースフィルム11と、このベースフィルム11に積層された導電層12と、を備えたフレキシブル積層板10であって、ベースフィルム11は、ポリエチレンナフタレート樹脂で構成されており、ベースフィルム11と導電層12との間には、シランカップリング剤13が介在されていることを特徴とする。

(もっと読む)

ガラス回路基板及びガラス回路基板の製造方法

【課題】 コールドスプレー法によってガラス基板の貫通孔または凹部に導電性金属粒子を付着堆積させて電極または配線を形成した、ガラス基板と電極または配線との密着力が高いガラス回路基板及びその製造方法を実現する。

【解決手段】 ガラス基板11の凹部13に、ガラス基板11よりも硬質または弾性率が高い、例えば、チタン系材料である純Ti、TiN、TiC、TiCN、TiAlNなどにより中間層14を形成し、コールドスプレー法により導電性金属粒子を付着堆積させて金属配線16を形成する。導電性金属粒子が中間膜14に衝突した際のエネルギーが、導電性金属粒子の塑性変形に有効に利用されるので、導電性金属粒子を十分に塑性変形させることができ、ガラス基板11に対する金属配線16の密着力を向上させることができる。

(もっと読む)

金属張積層体およびその製造方法

【課題】 エッチング特性を改善しながら金属箔と樹脂層との密着性に優れ、微細な配線パターンの形成が可能な金属張積層体を提供する。

【解決手段】 金属箔20と、該金属箔20に積層されたポリイミド樹脂層12と、を備えた金属張積層体は、金属箔20として、ポリイミド樹脂層に接合される面に亜鉛とクロムとを含有する防錆層40が形成され、この防錆層40の表面から7nmの厚さの範囲内に存在する平均Cr量に対して、平均Cr量が1.5倍以上2.5倍以下の範囲内である高Cr濃度層を防錆層40の表面から所定の厚さD2で有しており、防錆層40の全体の厚さをD1との間に、0.1D1≦D2≦0.4D1の関係が成り立つ金属箔を用いてなる。

(もっと読む)

SnまたはSn合金めっき膜及びその製造方法

【課題】コネクタとの嵌合など大きな外部応力がかかる環境下においても、導体周囲のめっき膜表面やはんだからウィスカが発生するおそれの少ない、あるいはほとんど発生しないPbフリーのSnまたはSn合金めっき膜を提供する。

【解決手段】基材1の表面に形成され、基材1とSnの金属間化合物からなる導電性を有する金属間化合物層2と、その金属間化合物層2の表面に形成され、SnまたはSn合金からなる網目状の構造11とを備えたものである。

(もっと読む)

配線基板の製造方法

【課題】機械的手段によって露出した、他の部品や部材を接続するパッドのパッド面のクリーニングのためのエッチングを均一に施すことが困難な従来の配線基板の製造方法の課題を解決する。

【解決手段】基板の両面側に形成された他の部品や部材を接続するパッド24のパッド面が露出する配線基板を製造する際に、前記両面側に形成した銅から成るパターン20と、パターン20に電気的に接続された銅から成るパッド24とを形成した後、パッド24の銅から成るパッド面を銅と異なる種類の金属から成る保護皮膜48によって被覆し、次いで、パターン20及び保護被覆48を樹脂層28によって覆った後、樹脂層28をサンドブラストによって削って保護皮膜48を露出し、その後、保護皮膜48を、銅を溶解することなく保護皮膜48を形成する金属を溶解するエッチング液を用いて選択的にエッチングして除去し、パッド24のパッド面を露出する。

(もっと読む)

プリント配線板用銅箔

【課題】絶縁基板との接着性及びエッチング性のバランスに優れ、ファインピッチ化に適したプリント配線板用銅箔を提供する。

【解決手段】銅箔基材と、該銅箔基材表面の少なくとも一部を被覆する被覆層とを備えたプリント配線板用銅箔であって、(1)該被覆層は銅箔基材表面から順に積層したNi層及び酸化Cr層で構成され、(2)該被覆層にはCrが12〜80μg/dm2、Niが40〜720μg/dm2の被覆量で存在し、(3)該被覆層の断面を透過型電子顕微鏡によって観察すると最大厚みが1〜15nmであり、最小厚みが最大厚みの85%以上であるプリント配線板用銅箔。

(もっと読む)

プリント配線板用コイル状銅箔

【課題】絶縁基板との接着性及びエッチング性の両方に優れ、ファインピッチ化に適したプリント配線板用コイル状銅箔を提供する。

【解決手段】コイル状銅箔基材と、該銅箔基材表面の少なくとも一部を被覆する被覆層とを備えたプリント配線板用コイル状銅箔であって、

(1)該被覆層は銅箔基材表面から順に積層したNi層及びCr層で構成され、

(2)該被覆層にはCrが15〜210μg/dm2、Niが15〜440μg/dm2の被覆量で存在し、

(3)該被覆層の断面を透過型電子顕微鏡によって観察すると最大厚みが0.5〜5nmであり、最小厚みが最大厚みの80%以上であり、

(4)巻きジワが存在しない、

プリント配線板用コイル状銅箔。

(もっと読む)

配線基板及びこれを用いたプローブカード

【課題】容易に製造することができながらも、絶縁性基板と配線導体とを接合する金属層の、薬液に触れることによる腐食の可能性を低減する配線基板を提供する。

【解決手段】金属接合層5及び配線導体7よりも耐腐食性の高い真空成膜層である真空成膜層9により、金属接合層5及び配線導体7が被覆されている。このように、メッキ液などの薬液に対しては、真空成膜層9のみが触れるため、真空成膜層9と、金属接合層5及び配線導体7との間の電位差に起因する金属接合層5及び配線導体7のガルバニック腐食の発生が抑制される。

(もっと読む)

無接着剤タイプ銅張積層板

【課題】本発明は銅箔と樹脂の間の接着性が高く、エッチング性に優れ、ファインピッチ化に適した、ラミネート法による無接着剤タイプ銅張積層板を提供する。

【解決手段】銅箔と樹脂フィルムが、熱可塑性樹脂を介して接着した構造を有する銅張積層板であって、

−前記銅箔は、銅箔基材と該銅箔基材表面の少なくとも一部を被覆する被覆層とを備え、

−該被覆層は銅箔基材表面から順に積層したNi層及びCr層で構成され、

−該被覆層にはCrが15〜210μg/dm2、Niが15〜440μg/dm2の被覆量で存在し、

−該被覆層の断面を透過型電子顕微鏡によって観察すると最大厚みが0.5〜5nmであり、最小厚みが最大厚みの80%以上であり、

−前記被覆層は熱可塑性樹脂に接触しており、

−前記ポリイミドフィルム及び熱可塑性樹脂は、これらを貫通する1又は2以上の貫通孔を有する、

銅張積層板。

(もっと読む)

導電層及びこれを用いた積層体と、これらの製造方法

【課題】樹脂層との接着性を確保した上で、後工程での銅−スズ合金層の除去が容易な導電層及びこれを用いた積層体と、これらの製造方法を提供する。

【解決手段】樹脂層(4)に接着させる導電層(10)において、銅層(1)と、この銅層(1)上に積層された銅−スズ合金層(3)とを含み、銅−スズ合金層(3)は、厚みが0.001〜0.020μmである導電層(10)とする。

(もっと読む)

配線基板および配線基板の製造方法

【課題】穴部内の配線層上に形成された金属層の厚みの差が小さい配線基板を提供する。

【解決手段】配線基板(1)は、穴部(4)が形成された絶縁基板(2)と、穴部(4)の内壁面に形成された配線用の導体層(3)と、導体層(3)上に形成された金属層(5)とを有する。金属層(5)は、厚みが0.1〜1.0μmの電解めっき層(5a)と、電解めっき層(5a)上に形成された、該電解めっき層(5a)と同一の材料を含む無電解めっき層(5b)とを備える。

(もっと読む)

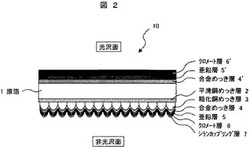

キャリア付き極薄銅箔、その製造方法及びプリント配線基板

【課題】高温の加工温度に耐える剥離層上にピンホールの少ない極薄銅箔をめっきで設けてなるキャリア付き極薄銅箔と、該キャリア付き極薄銅箔を使用したプリント配線基板を提供する。

【解決手段】本発明のキャリア付き極薄銅箔の製造方法は、表面粗さRzが0.1μm〜5μmのキャリア箔表面に剥離層を製膜し、この剥離層上にキャリア箔側の表面粗さRzが0.1μm〜5μmとなるように極薄銅箔を形成し、形成した極薄銅箔のキャリア箔側表面凹凸の凸部より極薄銅箔側に、極薄銅箔の表面粗さRzに0.1μm〜0.2μmを加えた位置において、少なくとも剥離層表面の90%以上の面積が銅層で覆われるようにPを含有するCuまたはCu合金めっき浴にてストライクめっき層を製膜し、このストライクめっき層上に銅層を所定の厚さの極薄銅箔として形成する。

(もっと読む)

銅積層体の剥離強度向上

【課題】銅箔に粗化表面を用いることは誘電体基板との接着を助長するには有効であるが、表面粗化の程度は、高周波用途用銅箔の電気性能要求基準によって制限されることが多い。問題なのは、電気性能要求基準を満足させるために表面粗度を下げると、銅箔と誘電体基板との接着力(剥離強度)が弱くなることである。

【解決手段】誘電体基板に積層するための銅箔60であって、前記銅箔60の表面に付着された層64を含み、前記層64が、クロム及び亜鉛のイオン又は酸化物から形成され、少なくとも0.5%のシランを含有する水溶液を用いて処理される、上記銅箔60。

(もっと読む)

配線基板およびその製造方法

【課題】衝撃や振動を減衰し、抵抗体とセラミック基板との接合信頼性を向上させ、高信頼性の配線基板を提供する。

【解決手段】第1ガラス成分を有するガラスセラミック基板2と、ガラスセラミック基板2上に形成された抵抗体5と、抵抗体5を覆うオーバーコートガラス8とを有する。抵抗体5は、第2ガラス成分を有する第1層7と、該第1層7上に形成された、第3ガラス成分および導体成分を有する第2層6とを備えている。また、第2ガラス成分は、軟化温度が第3ガラス成分よりも高い。

(もっと読む)

配線基板および配線基板の製造方法

【課題】配線導体の抵抗値が低く、かつ配線導体の絶縁基板からの剥離を抑制できる配線基板を提供する。

【解決手段】配線基板1は、ガラス成分を有するセラミックスを含む絶縁基板2と、絶縁基板2に設けられた配線導体3とを有する。配線導体3は、その厚み方向おいて外側に位置する第1導体部3aと、第1導体部3aの間に位置する第2導体部3bとを有する。第2導体部3bは、導体成分を有し、第1導体部3aは、導体成分とガラス成分を有する。

(もっと読む)

配線回路基板およびその製造方法

【課題】伝送特性が良好に維持されるとともに強度が向上された配線回路基板およびその製造方法を提供する

【解決手段】サスペンション本体部10上に、第1の絶縁層41が形成されている。第1の絶縁層41上に書込用配線パターンW1が形成されている。書込用配線パターンW1を覆うように第1の絶縁層41上に第2の絶縁層42が形成されている。第2の絶縁層42上に書込用配線パターンW2および読取用配線パターンR1,R2が形成されている。書込用配線パターンW2は書込用配線パターンW1の上方に配置される。書込用配線パターンW2は、導体層W2aおよび補強用合金層W2b,W2cを含む。導体層W2aの上面および側面を覆うように補強用合金層W2a,W2bが順に形成されている。

(もっと読む)

電解銅箔及び電解銅箔光沢面の電解研磨方法

【課題】銅箔の光沢面とレジストとの密着性が優れ、また同光沢面で樹脂基板と密着させた場合の接着力を向上させることにより、ロープロファイル化されたプリント配線基板用銅箔を低コストで提供する。

【解決手段】電解銅箔1の光沢面4に、電解研磨によって形成された不規則かつ不定長の脈状起伏を備えていることを特徴とする電解銅箔1。電解液として硫酸・硫酸銅浴を用い、電解銅箔1の光沢面4に電解研磨処理を行うことを特徴とする電解銅箔1光沢面4の電解研磨方法。電解銅箔1の粗面側2にアノード3を配置し光沢面4側にカソード5を配置して、電解処理を行うことにより、銅箔粗面2に平滑めっき処理を行うとともに、銅箔光沢面4に逆電解研磨処理を行うことを特徴とする電解銅箔1光沢面4の電解研磨方法。

(もっと読む)

電解銅箔および銅張積層板

【課題】圧延銅箔と同等またはそれ以上の柔軟性・屈曲性を有する電解銅箔を提供する。

【解決手段】電解銅箔に式1に示すLMP値が9000以上となる加熱処理を施した後の結晶構造がEBSPの分析で面に対する赤系・青系のいずれかの色調が80%以上を占める電解銅箔。式1:LMP=(T+273)*(20+Logt)ここで、20は銅の材料定数、Tは温度(℃)、tは時間(Hr)。また、該加熱処理を施した後のX線回析における(111)面の強度に対し、(331)面の相対強度が15以上である電解銅箔。

(もっと読む)

表面処理銅箔

【課題】表面処理層にクロムを含まず、プリント配線板に加工して以降の回路の引き剥がし強さ、当該引き剥がし強さの耐薬品性劣化率等に優れる表面処理銅箔を提供する。

【解決手段】上記課題を達成するため、絶縁樹脂基材と張り合わせて銅張積層板を製造する際に用いる銅箔の張り合わせ面に表面処理層を設けた表面処理銅箔であって、清浄化処理を施した前記銅箔の張り合わせ面に、乾式成膜法で融点1400℃以上の高融点金属成分を付着させ、更に炭素成分を付着させて形成した表面処理層を備えることを特徴とする表面処理銅箔を採用する。

(もっと読む)

101 - 120 / 322

[ Back to top ]