Fターム[4F100EA02]の内容

Fターム[4F100EA02]に分類される特許

81 - 100 / 178

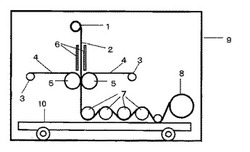

積層板の連続製造方法および装置

【課題】本発明の目的は、成形性に優れ、反り等のバラツキが少なく、耐熱性、熱膨張性および難燃性に優れた積層板を、生産性が高く低コストで連続的に製造する方法および装置を提供することである。

【解決手段】シート状繊維基材供給部1から供給されたシート状繊維基材2は、送りロールを用いて予備加熱装置6で予備加熱されながら鉛直方向に移送される。また、金属箔供給部3から送りロールを用いて接着性樹脂層を有する金属箔4が供給される。シート状繊維基材2と接着性樹脂層を有する金属箔4とは、表面が弾性材料で構成されたラミネートロール5間を通過させることにより加熱加圧成形される。成形された積層板は、冷却ロール7により所定温度まで冷却され、巻き取りロール8で巻き取られる。これらの工程は減圧下で実施される。上記装置一式は真空ボックス中に設置され、好ましくは、台車10の上に設置される。このようにして積層板を連続的に製造する。

(もっと読む)

液透過性シートの製造方法及び製造装置

【課題】液透過性シート17の接合凹部15の接合強度低下を有効に防ぐ。

【解決手段】互いの回転軸を平行に揃えつつ外周面61a,71aを対向させて回転する一対のロール61,71の間隙に、複数枚のシート16,14を通して挟圧することにより前記複数枚のシート16,14を接合して液透過性シート17を製造する方法である。前記一対のロール61,71のうちの一方のロールの外周面61aには複数の凸部63が形成されている一方、他方のロール71の外周面71aには、前記凸部63に対応させて、前記凸部63とで前記複数枚のシート16,14を挟圧して接合凹部15を形成するための凸部73が形成されている。前記一方のロール61の凸部63の頂面63aと、前記凸部63に対応する前記他方のロール71の凸部73の頂面73aとは、所定方向に関して大きさが異なる。

(もっと読む)

感光性積層体の製造装置及び製造方法

【課題】基板に対する感光材料層の貼り付け状態を容易且つ高精度に検出し、また、感光材料層の貼り付け位置を調整して、高品質な感光性積層体を効率的に製造する。

【解決手段】ガラス基板24及び感光性樹脂層28の後端部及び先端部の位置関係をCCDカメラ96a〜96cによって検出し、その位置ずれ量を算出して、感光性ウエブ22a、22bの送り量を調整し、あるいは、感光性樹脂層28に形成するハーフカット部位の位置を調整する。

(もっと読む)

蓋材の製造方法

【課題】ヒートシールを要する部分にのみヒートシール剤を塗布した蓋材を連続的に製造する方法を提供する。

【解決手段】基材フィルム7を連続的に送出し、表面側に印刷を施すとともにレジスターマークを設け、このレジスターマークを検出器5で検出することにより位置合わせをして前記印刷の裏面側にヒートシール剤を容器の開口縁部に重なる箇所にのみ塗布する工程を備えた蓋材の製造方法とした。

(もっと読む)

シートラッピング製品、その製造方法及び装置

【課題】板状の基材の天面及び4側面を1枚のシートで、見栄えよく覆った構成のシートラッピング製品並びにその製造技術を提供する。

【解決手段】基材2の天面にシート3を貼り付け、コーナー部に切り欠き4を形成してシートの4辺に、切り欠きで互いに切り離された第一側面貼付片3bと第二側面貼付片3cを形成し、その基材2を第一側面貼付片3bに平行方向に搬送しながら、進行方向に関して両側に位置する第一側面貼付片3bを基材側面2bに巻き込んで貼り付け、次に、第一側面貼付片3b両端の突出部3bcをコロ51で基材側面2cに貼り付け、その後、基材2を第二側面貼付片3cに平行方向に搬送しながら、前側に位置する第一側面貼付片3b両端の突出部3bcを基材側面2cに貼り付けると共に両側に位置する第二側面貼付片3cを基材側面2cに巻き込んで貼り付け、基材2の天面及び4側面をシート3で覆ったシートラッピング製品を製造する。

(もっと読む)

シートラッピング製品の製造方法及び装置

【課題】板状の基材の天面及び4側面を1枚のシートで、見栄えよく覆った構成のシートラッピング製品の製造方法及び装置を提供する。

【解決手段】基材2の天面にシート3を貼り付け、コーナー部に切り欠き4を形成してシートの4辺に、切り欠きで互いに切り離された第一側面貼付片3bと第二側面貼付片3cを形成し、その基材2を第一側面貼付片3bに平行なY方向に搬送しながら、両側に位置する第一側面貼付片3bを基材側面2bに巻き込んで貼り付け、次いで、基材を第一側面貼付片3bに直角なX方向に搬送しながら前側の第一側面貼付片両端の突出部3bcをコロ46で基材側面2cに貼り付け、その後、基材2を反対方向に搬送しながら、進行方向に関して前側の第一側面貼付片両端の突出部3bcと両側の第二側面貼付片3cを基材側面2cに巻き込んで貼り付け、基材2の天面及び4側面をシート3で覆ったシートラッピング製品を製造する。

(もっと読む)

フィルム繰出装置及び方法、光学フィルム製造装置及び方法、並びに表示装置

【課題】良好な光学特性を有する光学フィルムを高効率的に製造する。

【解決手段】

ロール状に巻回されたフィルムロール4からフィルム5を繰り出し、対象装置に供給するフィルム繰出装置である。フィルムロール4を回転可能に支持する支持部14と、支持部4の姿勢を調整する姿勢調整装置12,13と、フィルムロール4から繰り出されたフィルム5の両側縁のフィルム繰出方向D1における張力を検出する張力検出装置17a,17bとを備えている。

(もっと読む)

光学フィルター用ポリエステルフィルムロール

【課題】 近赤外線吸収層などの塗工の際にフィルム表面に静電気の発生によるトラブルが少なく、しかもコーターで塗工する際の走行トラブルが発生することの少ない光学フィルター用ポリエステルフィルムロールを提供する。

【解決手段】 少なくとも片面にカチオンポリマーを含む塗布層を有し、当該塗布層の表面固有抵抗値が1×1013Ω以下である二軸配向ポリエステルフィルムが800mm以上の幅で巻き取られたフィルムロールであって、フィルムの長手方向に1.5mの間隔で、0.39MPaの張力を均等に加えた時に、フィルムに発生するタルミ量が12mm以下であることを特徴とする光学フィルター用ポリエステルフィルムロール。

(もっと読む)

拡散板用ポリエステルフィルムロール

【課題】 光拡散層の塗工の際に、フィルム表面に静電気の発生によるトラブルが少なく、しかもコーターで塗工する際の走行トラブルが発生することの少ない拡散板用ポリエステルフィルムロールを提供する。

【解決手段】 少なくとも片面にカチオンポリマーを含む塗布層を有し、当該塗布層の表面固有抵抗値が1×1013Ω以下である二軸配向ポリエステルフィルムが800mm以上の幅で巻き取られたフィルムロールであって、フィルムの長手方向に1.5mの間隔で、0.39MPaの張力を均等に加えた時に、フィルムに発生するタルミ量が12mm以下であることを特徴とする拡散板用ポリエステルフィルムロール。

(もっと読む)

金属パターン製造方法

【課題】市販のインクジェット装置(プリンタ)等の低コストの装置を用いて容易に金属のパターンを製造することができる方法を提供する。

【解決手段】金属化合物溶液13を基体14の表面に付着させることにより金属化合物のパターン16を基体14表面に固定し、次に還元剤17を用いて金属化合物パターン16を還元することにより、固体金属のパターン18を生成する。この方法では、高温の溶融金属を用いた従来法とは異なり、常温で取り扱いが可能な金属化合物溶液13を用いるため、市販のインクジェット装置等を用いて容易に金属パターンを製造することができる。また、還元剤の供給に特別の装置を必要としないため、この点でも装置を低コスト化することができる。更に、基体の材料に対する制約が殆どないため用途に応じた材料を選択することができる。そして、還元後に洗浄処理を行うことが可能であるため、目的の金属のみから成るパターンが得られる。

(もっと読む)

レンズシート用ポリエステルフィルムロール

【課題】 レンズ層の塗工の際に、フィルム表面に静電気の発生によるトラブルが少なく、しかもコーターで塗工する際の走行トラブルが発生することの少ないレンズシート用ポリエステルフィルムロールを提供する。

【解決手段】 少なくとも片面にカチオンポリマーを含む塗布層を有し、当該塗布層の表面固有抵抗値が1×1013Ω以下である二軸配向ポリエステルフィルムが800mm以上の幅で巻き取られたフィルムロールであって、フィルムの長手方向に1.5mの間隔で、0.39MPaの張力を均等に加えた時に、フィルムに発生するタルミ量が12mm以下であることを特徴とするレンズシート用ポリエステルフィルムロール。

(もっと読む)

積層フィルム体の製造装置

【課題】積層フィルム体の面方向に対して、均一に押圧することができ、接着強度に優れる積層フィルム体を製造することができる積層フィルム体の製造装置を提供すること。

【解決手段】本発明は、複数のフィルム50を挟持可能な対向する一対の無端ベルト15a,15bと、無端ベルト15a,15bそれぞれを介して複数のフィルム50を加熱且つ押圧する一対の加熱加圧手段16a,16bと、該加熱加圧手段16a,16bの隣に配置され、無端ベルト15a,15bそれぞれを介して複数のフィルム50を冷却する一対の冷却手段17a,17bと、を備え、加熱加圧手段16a,16bが無端ベルト15a,15bを加熱媒体Hにより直接加圧するものであることを特徴とする積層フィルム体の製造装置10である。

(もっと読む)

多層積層フィルムの製造方法

【課題】 水分率が多い樹脂フィルムに透明フィルムを貼り合わせる多層積層フィルムの製造方法であって、樹脂フィルムと透明フィルムの間に発生する気泡を抑えることができる多層積層フィルムの製造方法を提供すること。

【解決手段】 水分率10〜60重量%の樹脂フィルムの両面に、水分率0.5〜5重量%の第1透明フィルムおよび第2透明フィルムを接着層または粘着層を介して貼り合わせる多層積層フィルムの製造方法において、樹脂フィルムと第1透明フィルムを、第1金属ロールと第1弾性ロールの一対のロール間を第1透明フィルムが第1金属ロールの側になるように通過することにより圧着して積層フィルムを形成した後、当該積層フィルムを巻き取ることなく、当該積層フィルムと第2透明フィルムを、第2金属ロールと第2弾性ロールの一対のロール間を第2透明フィルムが第2金属ロールの側になるように通過することにより圧着して多層積層フィルムを形成する。

(もっと読む)

複数組の金属箔/樹脂フィルム構造の長尺状積層体の製造法

【課題】加熱圧着装置を用いて複数組の金属箔/樹脂フィルムの構造の長尺状積層体を同時、かつ連続的に製造する場合に、隣接する組の積層体が互いに局所的な貼り付きを起こさないようにさせる。

【解決手段】加熱圧着装置を用いて、金属箔/樹脂フィルムからなる構造の長尺状積層体を複数組同時に製造する方法において、加熱圧着操作を、互いに隣接する組のそれぞれの樹脂フィルムの側端部の位置が重ならないように配置した状態にて実施する。

(もっと読む)

熱収縮性ポリエステル系フィルムロール

【課題】飲料容器ラベルとしての加工適性を有し、滑り性不足による問題を解決することができ、ラベル裁断時の開口性に優れ、他の物性も均一である熱収縮性ポリエステル系フィルムロールおよびその製造方法を提供する。

【解決手段】 熱収縮性ポリエステル系フィルムを巻とってなるフィルムロールであって、フィルムから10cm×10cmの正方形状に切り出した複数の試料を95℃の温水中に10秒浸漬して引き上げ、次いで25℃の水中に10秒浸漬して引き上げたときの最大熱収縮方向の熱収縮率が50%以上であり、長尺フィルムから所定の要件で切り出したフィルム試料の面同士の動摩擦係数(μd)が全ての試料において0.28以下であり、且つ、他方の面同士の同摩擦係数(μd)が全ての試料について0.35以下であり、エチレンテレフタレートを主構成成分とし、エチレンテレフタレート単位が70モル%以上である熱収縮性ポリエステル系フィルムロール。

(もっと読む)

長尺状銅箔/樹脂フィルム積層体の製造方法

【課題】加熱圧着装置を用いて複数組の長尺状金属箔/樹脂フィルム積層体を同時、かつ連続的に製造する場合に、隣接する組の積層体が互いの貼り付きがない状態で安定に製造する。

【解決手段】積層体製造装置を用いて、複数組の長尺状の銅箔/樹脂フィルム積層体を、少なくとも隣接する組の銅箔が互いに接触する条件にて製造する際に、その隣接する組のそれぞれの銅箔が、一方が電解銅箔であり、他方が圧延銅箔であるように配置する。

(もっと読む)

複数組の金属箔/樹脂フィルム/金属箔構造の長尺状積層体の製造方法

【課題】加熱圧着装置を用いて複数組の金属箔/樹脂フィルム/金属箔の構造の長尺状積層体を同時、かつ連続的に製造する場合に、隣接する組の積層体が互いに局所的な貼り付きを起こさないようにさせる。

【解決手段】加熱圧着装置を用いて、金属箔/樹脂フィルム/金属箔からなる構造の長尺状積層体を複数組同時に製造する方法において、加熱圧着操作を、厚み方向に互いに隣接する組のそれぞれの樹脂フィルムの側端部の位置が重ならないように配置した状態にて実施する。

(もっと読む)

複合シートの製造方法

【課題】搬送時に伸縮性シートの長手方向に張力を付与することに起因する減幅を防止できる複合シートの製造方法及びそれを用いた吸収性物品の製造方法を提供する。

【解決手段】本発明の複合シートの製造方法は、長手方向に伸縮性を有する帯状の伸縮性シート120を、実質的に伸長することなく長手方向に搬送して、長手方向に実質的に収縮しない帯状の非収縮性シート130に、両シート120,130の長手方向を一致させて接合することにより、伸縮性シート120と非収縮性シート130とからなる伸縮性の複合シート110を製造するものである。本発明の吸収性物品の製造方法は、前記複合シートの製造方法を用いて、伸縮性シート120と非収縮性シート130とを接合して複合シート110を形成する複合シート形成工程S1,S2と、複合シート形成工程S1,S2において形成された複合シート110を実質的に伸長することなく長手方向に搬送する複合シート搬送工程S3とを具備する。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。また、ロール状多層ワークから積層板材料を巻き出す際、内側の積層板材料と外側の積層板材料の一方を巻き中心に対し180度異なる位置から巻き出す。

(もっと読む)

積層板の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。また、ロール状多層ワークを形成する際、外側の金属箔を、内側の金属箔との巻き径差分、弾性変形領域内で伸ばしながら巻き取る。

(もっと読む)

81 - 100 / 178

[ Back to top ]