Fターム[4F100GB51]の内容

Fターム[4F100GB51]に分類される特許

81 - 100 / 667

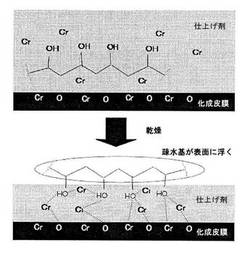

皮膜形成用水溶液

【課題】塗料やトップコートの優れた性能を維持しつつ耐傷性に優れ、かつ保護膜厚の薄い表面保護方法を提供する。

【解決手段】水酸基を含有する水溶性有機ポリマー下記式Aと1種以上の添加剤を含んだ、基材表面に皮膜を形成する水溶液であって、

該添加剤がCr、Co、Fe、Ni、Zn、Y、La、Mo、W、Ti、Al、Zr、Mn、Vより選択される1種以上の金属のイオン、リンの酸素酸、珪酸化合物より選択される1種以上含む添加剤である水溶液。

(もっと読む)

セラミックス接合体の製造方法

【課題】高い耐熱性及び耐化学反応性を有するセラミックス接合体を製造し得る方法を提供すること。

【解決手段】金属元素又は半金属元素と非金属元素との化合物のセラミックスからなる被接合材10A,10B間に、該化合物の微粒子を含むシート状の成形体からなる接合材12を配置し、かつ該被接合材10A,10Bと該接合材12との間に、該金属元素単体又は半金属元素単体からなる層11A,11Bを配置して積層構造体20を形成する。次に積層構造体20に荷重を加えた状態で、該非金属元素の雰囲気下又は該非金属元素を含む化合物の雰囲気下に焼成を行なって該積層構造体20を接合体1となす。この接合体1を、焼成時に加えた荷重と同等又はそれよりも低い荷重下に熱処理する。

(もっと読む)

積層チューブ

【課題】薬液透過防止性、層間接着性、特に、高温雰囲気下における層間接着強度の耐久性に優れた積層チューブを提供する。

【解決手段】脂肪族ポリアミドよりなる層、特定量のポリグリコール酸重合体と芳香族ポリエステル重合体からなるポリエステル系重合体組成物よりなる層、α,β−エチレン性不飽和カルボン酸でグラフト変性した変性ポリエステル系エラストマーよりなる層、及び炭素数9〜13の脂肪族ジアミン単位を特定量含むジアミン単位と、テレフタル酸及び/又はナフタレンジカルボン酸単位を特定量含むジカルボン酸単位とからなる半芳香族ポリアミド又は炭素数9〜13の脂肪族ジアミン単位を特定量含むジアミン単位と、蓚酸単位を特定量含むジカルボン酸単位とからなるポリオキサミドよりなる層を含む、少なくとも4層からなる積層チューブ。

(もっと読む)

流体輸送用可撓管

【課題】 低温での使用にも耐え、耐屈曲性にも優れた流体輸送用可撓管を提供する。

【解決手段】 可撓管1は、主に管体であるインターロック管3、樹脂層5、耐内圧補強層7、帯状体押さえ層9、軸力補強層11、保護層13等から構成される。インターロック管3の外周部には、樹脂層5が設けられる。樹脂層5は、インターロック管3内を流れる流体を遮蔽する。樹脂層5は、ポリオレフィン系組成物よりなり、(A)エチレン・プロピレン共重合体60〜90質量部、(B)ポリオレフィン、ポリジオレフィン、およびエチレン共重合体(エチレン・プロピレン共重合体を除く)から成る群から選択される一つ以上の重合体が10〜40質量部含有する。

(もっと読む)

多層樹脂管状体

【課題】 エンジンルーム内などの高温雰囲気中においても安心して使用することができるような、経済的な多層樹脂管状体を得ようとする。

【解決手段】

外層2を融点が190〜300℃の熱可塑性樹脂で形成し、内層3を融点が150〜300℃であって液体又は気体に対する透過性が低い熱可塑性樹脂で形成することによって、耐熱性に優れた多層樹脂管状体1を得る。

上記外層を形成している熱可塑性樹脂は、120℃の雰囲気におけるフープストレスが10Mpa以上であるものを用いるとよく、また、上記内層を形成している熱可塑性樹脂は、ガソリン透過性において1.0g/m2・day以下の特性を有するものを用いるとよい。

(もっと読む)

流体輸送用可撓管、二酸化炭素の貯留システム、および二酸化炭素の貯留方法

【課題】 簡易な構造の補強層であっても、補強層のずれ等の発生がなく、また、水中重量を容易に調整可能な流体輸送用可撓管等を提供する。

【解決手段】 可撓管1は、主に管体であるインターロック管3、樹脂層5、耐内圧補強層7、帯状体押さえ層9、軸力補強層11、保護層13等から構成される。インターロック管3の外周部には、樹脂層5が設けられる。樹脂層5は、インターロック管3内を流れる流体を遮蔽する。樹脂層5の外周部には、耐内圧補強層7が設けられる。耐内圧補強層7は、補強帯状体が巻きつけられて形成される。耐内圧補強層7の外周には、帯状体押さえ層9が設けられる。帯状体押さえ層9は、補強帯として巻きつけられた耐内圧補強層7を構成する帯状体を押さえるための層である。帯状体押さえ層9は、線状の押さえ部材が巻きつけられる。帯状体押さえ層9は、インターロック管3の可撓性に追従して変形可能である。

(もっと読む)

複合材料の接着方法

【課題】脂肪族ポリアミドをマトリックスとする複合材料の接着方法を提供する。

【解決手段】脂肪族ポリアミドをマトリックスとする複合材料と、脂肪族ポリアミドからなる成形体または脂肪族ポリアミド脂をマトリックスとする複合材料との接着方法であって、被接着面に1)脂肪族ポリアミド、2)低級アルコール、3)フェノール類、フッ素化アルコール、および−C(=O)NR−結合(Rは炭素数1〜3のアルキル基)を含む液体化合物からなる群より選ばれる少なくとも1種との接着剤組成物を塗布して貼り合わせ、加熱加圧処理する接着方法。

(もっと読む)

伸びの異方性が小さいポリテトラフルオロエチレン多孔質膜およびその製造方法

【課題】外力による伸びが小さく、伸びの異方性が小さいポリテトラフルオロエチレン(PTFE)多孔質膜を提供する。

【解決手段】膜の面内における任意の方向を第一の方向とし、第一の方向に対して直交する、面内における方向を第二の方向としたとき、第一の方向および第二の方向への引張り試験において、強度が20N/mm2以上であり、破断するまでの伸び率が200%以下であり、第一の方向への伸び率に対する第二の方向への伸び率の比が0.5〜2.0である、PTFE多孔質膜とする。

(もっと読む)

アルミニウム塗装材及びその製造方法

【課題】耐食性、親水性、耐汚染性、塗膜密着性及び成形性に優れたアルミニウム塗装材、ならびに、その製造方法を提供する。

【解決手段】アルミニウム基材と、一方の面上の下地皮膜と、その上の親水性皮膜を含み、下地皮膜が、エポキシ系樹脂、ポリエステル系樹脂、アクリル系樹脂及びウレタン系樹脂の少なくとも1種を含み、その付着量が0.5〜20g/m2であり、親水性皮膜が、水溶性セルロース系樹脂10〜50重量%、メラミン3〜30重量%、所定の平均粒径を有するシリカ10〜50重量%、ジアルキルスルホコハク酸の塩0.05〜10重量%及びリン酸エステルの塩0.05〜10重量%を含みその付着量が0.05〜2.0g/m2であり、ジアルキルスルホコハク酸の塩及びリン酸エステルの塩の存在量が、それぞれ0.001〜0.1g/m2であるアルミニウム塗装材、ならびに、その製造方法。

(もっと読む)

熱伝導性粘着シート

【課題】 発熱体と放熱体とを容易に且つ十分な接着力で接着することができる熱伝導性粘着シートを提供することを課題とする。

【解決手段】 アクリルポリマー成分が含有されている熱伝導性粘着剤組成物がシート状に成形されてなる粘着剤層を備える熱伝導性粘着シートであって、180°剥離時の粘着力が1N/20mm以上であり、且つ200kPaの圧力で被着体に圧着した際の接触熱抵抗が0.6cm2・K/W以下であることを特徴とする。

(もっと読む)

多層チューブ

【課題】可塑剤を配合せずに、柔軟性に富む多層チューブを提供する。

【解決手段】厚み方向において複数の層で構成された中空チューブであって、前記複数の層が、外側から、熱可塑性ポリアミドエラストマーで構成された外層と、接着性ポリアミドで構成された中間層と、接着性フッ素樹脂で構成された内層とを含み、更に必要に応じて、外層の外側に、熱可塑性ポリアミドエラストマーと、熱可塑性ポリエーテルエステルエラストマー又は高分子型帯電防止剤とで構成された最外層を有する多層チューブ。

(もっと読む)

積層板及びその製造方法

【課題】金属合金層と樹脂層が強固に接合しており、且つ加工性の良い積層板を提供する。

【解決手段】新NMTの3条件を満たすようにSUS304ステンレス板とAZ31Bマグネシウム板を表面処理する。2mm厚のAZ31Bマグネシウム板の両面にPA6フィルムを面接着させ、さらにこれらのPA6フィルムの外面に0.15mm厚SUS304ステンレス鋼薄板を面接着した交互積層板(SUS304/PA6/AZ31B/PA6/SUS304)は厚さ2.3mm、比重2.5以下であり、超軽量ながらも最外層がステンレスであるため耐食性に優れ、外観は金属質(ステンレスそのもの)であり、曲げ弾性率も高かった。

(もっと読む)

ポリアミド樹脂板状体

【課題】優れた摺動性及び機械的強度を有するポリアミド樹脂板状体を提供する。

【解決手段】ポリアミド樹脂層(11)と、ポリアミド樹脂が含浸した繊維布を含有する繊維布強化層(12)とからなるポリアミド樹脂板状体(1)であって、少なくとも片面がポリアミド樹脂層(11)であり、ポリアミド樹脂100質量部に対してワックス類5〜40質量部を含有し、前記ポリアミド樹脂層(11)の厚さが0.5mm以上、かつ、板状体(1)の総厚みに対して10〜50%である、ポリアミド樹脂板状体(1)。

(もっと読む)

積層体

【課題】本発明の目的は、機械強度が高く、停戦膨張率特性を持つ繊維複合材料を提供することにある。

【解決手段】樹脂基材上に、平均短軸径が2nm以上、200nm以下、平均長軸径が500nm以上、2000nm以下であるセルロース結晶からなるセルロース結晶構造体を含む層が形成されてなることを特徴とする積層体。

(もっと読む)

金属塗装材

【課題】表面の撥水性が高く、かつプレス加工時の加工性が良好な金属塗装材を提供する。

【解決手段】プレコートアルミニウム板10は、アルミニウム基材11と、該アルミニウム基材11の表面に形成された撥水性皮膜13と、アルミニウム基材11と撥水性皮膜13との間に両者の密着性を高めるべく介在する下地皮膜12を備える。撥水性皮膜13が、撥水性樹脂としてのフッ素系樹脂と、潤滑性成分としてのポリエチレングリコールと、を含む。ポリエチレングリコールの含有量がフッ素系樹脂に対して5〜50mass%、かつ、撥水性皮膜の皮膜量がアルミニウム基材の有効表面積に対して0.01〜3g/m2である。

(もっと読む)

炭素繊維強化複合材料、その製造方法及びそれを用いたエレベータかご

【課題】成形時の樹脂のハンドリング性に優れ、成形後の高い難燃性及び機械的強度を兼ね備えた炭素繊維強化複合材料性を提供すること。

【解決手段】積層された炭素繊維基材に熱硬化性樹脂と水酸化アルミニウム、水酸化マグネシウム、三酸化アンチモン、五酸化アンチモン及び赤燐からなる群から選択される少なくとも1種の無機充填剤とを含有する熱硬化性樹脂組成物を含浸、硬化させてなる炭素繊維強化複合材料であって、炭素繊維強化複合材料全体における熱硬化性樹脂に対する無機充填剤の体積充填率が10体積%以上120体積%以下であり且つ炭素繊維基材の積層厚み方向に上層、中層及び下層に3等分したときに、上層における熱硬化性樹脂に対する無機充填剤の体積充填率が、中層及び下層それぞれにおける熱硬化性樹脂に対する無機充填剤の体積充填率の2倍以上であることを特徴とする炭素繊維強化複合材料。

(もっと読む)

脆性材料−金属構造体

【課題】脆性材料を気密に封止可能であり、かつ熱サイクルや腐食性物質に対する信頼性の高い構造を提供する。

【解決手段】脆性材料−金属構造体は、脆性材料からなる管状支持体14、この管状支持体14の内側または外側に設けられており、脆性材料からなり、管状支持体14よりも短いパイプ状支持体23、および管状支持体14とパイプ状支持体12との間に挟まれている板状金属片13を備える。管状支持体と板状金属片とが直接接触しており、板状金属片とパイプ状支持体とが直接接触しており、更に管状支持体とパイプ状支持体とが直接接触している。

(もっと読む)

皮膜密着性に優れた被覆部材およびその製造方法

【課題】 皮膜密着性に優れた表面被覆部材およびその製造方法を提供する。

【解決手段】 母材の表面に物理蒸着によって硬質皮膜が被覆された被覆部材であって、前記硬質皮膜は、ダイヤモンドライクカーボン皮膜と、該ダイヤモンドライクカーボン皮膜と母材との間にあって、母材側から前記ダイヤモンドライクカーボン皮膜に向かってチタンの含有量が減少していくチタンと炭素の混合傾斜皮膜とからなり、該混合傾斜皮膜中のチタン量と炭素量は、膜厚方向のグロー放電発光分光分析によるそれぞれの最大ピーク強度をITi、Icとした時に、1.2<Ic/(ITi×10)<2.0の関係を満たす皮膜密着性に優れた被覆部材である。1.3<Ic/(ITi×10)<1.5であることが好ましい。

(もっと読む)

多孔シート状物の製造方法

【課題】均質性や平滑性に優れながら、耐久性に優れる多孔性シート状物の製造方法を提供すること。

【解決手段】フィルム上に、架橋剤と高分子弾性体(A)を含有する接着処理液を塗布、乾燥して接着層とし、その表面に高分子弾性体(B)と有機溶剤からなる溶液を塗布し、水を主成分とする凝固浴中にて高分子弾性体(B)を湿式凝固させて多孔層を形成することを特徴とする多孔シート状物の製造方法。さらには、架橋剤がイソシアネート系架橋剤であることや、接着層を構成する高分子弾性体(A)のガラス転移温度Tgが40℃以上であることが好ましい。また、接着処理液の乾燥温度が80度以下であることや、最表面を研磨処理すること、表面を加熱プレス処理することが好ましい。

(もっと読む)

ダイヤモンドライクカーボン膜付基材の製造方法

【課題】保護膜として機能し得る硬度と高い可視光透過性とを兼ね備えたDLC膜を樹脂基材上に有するDLC膜付基材の製造方法を提供する。

【解決手段】本発明の製造方法は、RF電源16を用いた平行平板型プラズマCVDによりCH4とH2との混合ガスからDLC膜を形成する工程を包含する。この工程では、上記プラズマCVDを、(a)上記混合ガスのH2ガス分圧をCH4ガス分圧の0.8倍以上とする;(b)上記混合ガスの合計圧力を20Pa〜40Paとする;および(c)RF電源16のパワーを15W〜20W/225πcm2とする;を満たすように行うことにより、(A)膜厚200nmのとき、波長400nmにおける光透過率が70%以上;および、(B)硬度が5GPa以上;を満たすDLC膜を樹脂基材3上に形成する。

(もっと読む)

81 - 100 / 667

[ Back to top ]