Fターム[4F201BK34]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 混合、混練 (2,974) | 構成部品、付属装置、補助装置 (1,305) | 混合容器、シリンダ、バレル (243) | 内壁部 (18)

Fターム[4F201BK34]に分類される特許

1 - 18 / 18

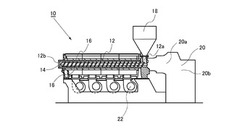

成形用超硬部材と該部材搭載の成形機

【課題】耐磨耗性を大幅に向上でき、長時間にわたって連続使用できるようにした成形機とその製造方法とを提供する。

【解決手段】円筒状又は外周に螺旋羽根部14bが形成され、隣接する螺旋羽根部14b同士が連続する状態として円柱状の超硬焼結分割体12A、12B、12C…又は14A、14B…を複数にて軸方向に接続一体化した成形用超硬部材であって、超硬焼結分割体12A、12B、12C…又は14A、14B…の接合面において、一方の超硬焼結分割体の接合面23に突設された接合突部24が他方の分割体の接合面23に凹設された接合凹部26内に嵌め込まれて焼結一体化していることを特徴とする。

(もっと読む)

押出機

【課題】押出機の装置を小型化、簡素化する。

【解決手段】ケーシング1内にスクリュー2を上下方向に設け、前記スクリュー2はその上端2a側で前記ケーシング1に回転自在に支持されてその下端2b側は自由端とする。ケーシング1は、前記スクリュー2の下端2b側に上下方向に伸びる複数個の貫通孔11を有する摩砕板10を備え、前記スクリュー2が備える螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対向する。ケーシング1内に投入された被処理物は、前記螺旋羽根3の下端縁3bと前記摩砕板10との間で破砕、圧縮されて、貫通孔11を通じてケーシング1外へ排出される構成とした。スクリュー2を縦置きとしたことから、螺旋羽根3を全長に亘って設ける必要がなくなり、重力によって被処理物が摩砕板10側へ押し付けられるから、一軸のスクリューで所定の破砕、圧縮を行うことができ、装置の小型化、簡素化が可能である。

(もっと読む)

混練装置および成形機

【課題】混練装置および成形機において、スクリュー部やシリンダー部の長さを抑えつつ、材料に高せん断力を与えることができるようにする。

【解決手段】混練装置1Aは、スクリュー部7と、スクリュー駆動部8と、スクリュー部7を囲繞するように設けられた回転シリンダー部9と、スクリュー部7をその回転軸線回りに回転させるシリンダー駆動部12と、回転シリンダー部9の内周部に沿って、スクリュー部7の回転軸線に斜めに交差する方向に延ばして設けられた螺旋溝部10Aとを備え、シリンダー駆動部12によって回転シリンダー部9をスクリュー部7に対して相対回転させることで、螺旋溝部10Aから混練空間S内の被混練物に対してスクリュー部7の基端側に押し戻す推進力を加えられるようにした。

(もっと読む)

混練装置

【課題】スクリュー部とシリンダー部との摩擦抵抗を低減でき、高分子材料の混練性を向上することができる混練装置を提供する。

【解決手段】駆動部に接続されたスクリュー部と、該スクリュー部を囲繞するように配設されたシリンダー部とを備えた混練装置において、前記スクリュー部と前記シリンダー部との対向面である前記スクリュー部の山部14の側面14aおよび前記シリンダー部の内面の少なくともいずれか一方に、微細な凹凸構造21が形成されている。

(もっと読む)

二軸スクリュ押出機を使用する混練方法及び装置

【課題】一方のスクリュのみを延長して単軸スクリュ領域を形成し、副原料組成物単体の破砕状態を最適として押出すことを目的とする二軸スクリュ押出機の提供。

【解決手段】二軸スクリュ押出機を使用する混練方法及び装置であって、シリンダ1の内孔1bの断面形状は、長手方向Aに沿う途中位置Bから狭くなる狭い内孔20となり、この狭い内孔20内には単軸の第1スクリュ1Aのみが案内され、前記途中位置Bのシリンダ壁21は断面形状でテーパ壁面22が設けられている構成である。

(もっと読む)

循環式混練機

【課題】投入した材料の温度調節を、生産効率を低下させずに適切に行うことができる循環式混練機を提供する。

【解決手段】シリンダ5に投入した材料を、内部に循環経路10を有するスクリュー6を用いて混練する循環式混練機1は、シリンダ5の壁面に埋設されて、シリンダ5内の材料を加熱する加熱機構と、シリンダ5の周囲に設けられ、冷媒が流されて材料及び加熱機構を冷却するための冷却管路13とを備えることを特徴とする。

(もっと読む)

押出機および押出成形品の製造方法

【課題】少ないエネルギーの投与で大量の押出しをすることができる押出機、及び、少ないエネルギーで大量の押出成形品を製造する方法を提供する。

【解決手段】樹脂を溶融可塑化して押出成形するための、シリンダーにスクリューが挿通され少なくともフィード部23,24、コンプレッション部26を有する押出機において、フィード部23,24はスクリューのフライトが2〜4条で、シリンダー内壁に溝を有し、コンプレッション部26はシリンダー内壁に溝を有さず、コンプレッション部26のシリンダー内側面とコンプレッション部のスクリューフライトの外周先端部との距離が10〜250μmであることを特徴とする押出機。同押出機を用いることを特徴とする押出成形品の製造方法。

(もっと読む)

成形材料の可塑化送出装置およびこれを含む射出成形機

【課題】射出成形機の可塑化送出装置においては、成形材料が供給される螺旋溝を形成したロータやスクリューの回転に伴い、成形材料が連れ回りを起こしてしまい、その円滑な送出を達成し得ない。

【解決手段】螺旋溝32が画成され、かつ回転するロータ24と、このロータ24が摺接する一端面23Fを有するバレル23と、成形材料を加熱するための加熱手段26とを具え、ロータ24の螺旋溝32内に供給される成形材料を加熱手段26により加熱して可塑化させながらロータ24を回転することにより、可塑化された成形材料を金型ユニット11のキャビティ13側へと送出する本発明による可塑化送出装置15は、ロータ24の回転に伴い、このロータ24の螺旋溝32内に介在する樹脂の連れ回りを抑制するための連れ回り抑制溝28をバレル23の一端面23Fに形成した。

(もっと読む)

混練装置

【課題】スクリュー及びバレルの製造工程が煩雑になるのを抑制しながら、スクリューとバレルの磨耗を軽減することが可能な混練装置を提供する。

【解決手段】この混練装置は、バレル6内の混練空間6aに導入される混練対象物を一対のスクリュー4,4を軸回りに回転させることによって混練する混練装置であって、各スクリュー4は、混練対象物の混練時に一対のスクリュー4,4の軸の並ぶ方向に垂直な所定方向に振れを生じる形状を有し、混練空間6aは、各スクリュー4をそれぞれ収容する一対の収容空間6b,6bが互いに径方向の一部分において重なるように繋げられた形状を有し、各収容空間6bは、各スクリュー4が振れを生じる前記所定方向における径が他の方向の径よりも大きくなるように形成されている。

(もっと読む)

二軸スクリュウ式押出成型機

【課題】一対のスクリュウ軸の咬合回転により被処理物は移送空間で混練圧縮移送され、ダイスプレートの複数個の排出口部から排出され、移送空間での混練圧縮移送及びダイスプレートによる摩擦抵抗により被処理物は減容されつつ加熱され、被処理物内に含まれている樹脂分等が溶融し、被処理物は排出口部から固化成型されて排出され、羽根部による排出口部への送出作用を円滑に行うことができると共にダイスプレートの内面との間の被処理物による切上部の損耗を抑制することができる。

【解決手段】ケーシング1と、一対のスクリュウ軸5と、駆動機構7と、複数個の排出口部12をもつダイスプレート11とからなり、上記羽根部の上記ダイスプレートに対向する先端切上部5d・6dに該ダイスプレートの内面に平行な対向面部5e・6eを回転方向後方に延設してなる。

(もっと読む)

超微粉体を樹脂に混練分散する方法および混練装置

【課題】ナノメーターオーダーの超微粉体の二次粒子をより容易に解砕して一次粒子とし、この一次粒子を樹脂内に均一に分散することができるようにする。

【解決手段】挿入スクリュー22の周りで超微粉体Uおよび樹脂Gの混合物G0を加熱する原料挿入工程と、樹脂Gが溶融する樹脂溶融温度Tm〜Tsにまで加熱された混合物G0中で超微粉体Uの二次粒子を分散させる液相混練分散工程と、混合物G0中から気化した気体を脱気する脱気工程と、樹脂Gが固相状態を保つ樹脂熱変形温度Td近辺の温度に冷却して混合物G0に剪断力を加え、超微粉体Uの二次粒子を脆性粒子として解砕する固相混練分散工程と、再び樹脂Gが溶融する樹脂溶融温度Tsより若干低めの温度にまで加熱して再度液相混練処理を施す再液相混練工程と、機能性複合樹脂G1を押し出す押出工程と、機能性複合樹脂G1を丸紐状の製品に成形する成形工程とを備える。

(もっと読む)

セラミックス製2軸シリンダ

【課題】セラミックス製の内筒ライナーと金属製外筒を嵌着した構造のセラミックス製2軸シリンダにおいて、両者の熱膨張係数差に起因する内筒ライナーの破損を簡易に防止できるセラミックス製2軸シリンダを提供する。

【解決手段】2軸のスクリュ孔を設けたセラミックス製の内筒ライナー1を、金属製の外筒3に設けた孔の内面に嵌着した成形機用シリンダであって、該外筒の孔の内周および/または内筒ライナーの外周に環状の凹溝を形成し、該凹溝に弾性力を有しかつトルクを伝達する金属製リング5aを装着し、該金属製リング5aが介在するように内筒ライナーを外筒に設けた孔の内面に嵌着したことを特徴とする。

(もっと読む)

押出機

【課題】粉末状の、特に塵状のバルク材料で供給する一方で、このような粉末状の又は塵状のバルク材料の以前より到達可能な処理量を増加する際に、部分的に充填された、したがって実質的に常圧の押出機でさえ問題の無い運転を確実にするような一般的なタイプの押出機を構成することである。

【解決手段】平行で、部分的に相互に噛合う孔(3)とそこに配置されるスクリュー(7)とを備えて成るハウジング(2)を備えた押出機(1)は、粉末状バルク材料を供給する方法をこのような押出機(1)に適用する際に用いられる。粉末状バルク材料の固体移送は、供給開口(9)の下流側に配置された入口区間(14)で行われ、前記入口区間(14)は、部分的に充填される。入口区間には少なくとも一つのガス透過性壁部(24)が設けられ、そこでは、バルク材料の層が前記壁部(24)に作り出され、それによって、バルク材料が通り抜けることが防止される。

(もっと読む)

添加剤の分散方法、および樹脂組成物の押出機

【課題】細かい粒子の形態の添加剤を、凝集を生じさせることなく、樹脂中に均一に分散させる方法およびその方法を実施するための押出機を提供する。

【解決手段】混練中の樹脂に、外部から電界や磁界等を印加して、樹脂中の添加剤に外力を作用させて移動させることにより、添加剤同士が凝集するのを防止し、添加剤が均一に分散した樹脂組成物を得る。あるいは、混練中の樹脂に超音波振動を与えることにより、樹脂同士の凝集を防止し、添加剤を樹脂中に均一に分散させる。

(もっと読む)

コンパウンド製造装置、押出機用型およびコンパウンド製造方法

【課題】非常に流動性の低い素材を押出機構にて混合して押し出してコンパウンドを製造する際に、素材を構成する成分の分散性が良好な成形品を得るための高品質なコンパウンドの製造装置を提供する。

【解決手段】MFRが0.0g/10minの素材M10を押出機構A3にて混合しながらダイA5の押出口A5aから押し出すコンパウンド製造装置A10に、素材M10が流れる流路F1の断面積を変えることが可能な断面積可変機構A6を設け、該断面積可変機構A6を流れる素材にかかる圧力を調整可能とした。断面積可変機構A6を流路の途中に設け、流路を流れる素材M10にかかる圧力を、断面積可変機構A6が設けられた部分で上昇させ、断面積可変機構A6が設けられた部分から押出口A5aまでの間に下降させるようにしてもよい。

(もっと読む)

溶液製造設備及び溶液製造方法

【課題】スクリュー押出機の運転条件を一定にして、一定品質の溶液を連続的に製造する。

【解決手段】二軸スクリュー押出機24を備える溶解装置20でポリマー11を溶媒12に溶解して溶液16をつくる。溶解装置20の下流側には溶液16をろ過してドープ21とするためのろ過装置22がある。溶解装置20とろ過装置22との間の溶液用送液管25は、溶液16を溶解装置20の上流側の第2混合装置18に送る第2送液部27を備える。溶液16は、第1圧力計45の測定値に基づいた所定量が第2混合装置18に送られる。これにより、ろ過装置22への送液条件が変わっても、二軸スクリュー押出機24の運転条件を変える必要がなくなるので、第2膨潤液17がスクリュー押出機24を通過する条件が常に一定となる。その結果、常に品質が一定なドープ21が得られる。

(もっと読む)

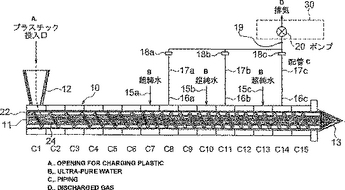

重合体製造装置

本発明に係る重合体製造装置では、原料重合体を溶融して成形を行う装置のうち、重合体と接触する部材表面を不動態処理して、不動態膜によって覆う。この不動態膜として、酸化アルミニウム膜または酸化クロム膜が好適である。更に、溶融した重合体に注入する溶媒として超純水を使用し、汚染の混入を防止する一方、排気系に不活性ガスを流すことにより逆拡散による汚染も防止する。  (もっと読む)

(もっと読む)

二軸スクリュ混練装置用のシリンダ

【課題】シリンダ穴の内面に施された耐摩耗層とシリンダとの熱膨張量の差に起因する影響を少なくし、耐摩耗層にかかる応力が緩和されるようにする。

【解決手段】シリンダ1のシリンダ穴2の内面2aには、軸方向に延在する複数の溝状凹部3が周方向に互いに間隔Sをおいて設けられている。各溝状凹部3の溝底の形状は丸底形状であり、各溝状凹部3にはステライト材を肉盛りした耐摩耗層4が形成されている。そして各耐摩耗層間の間隔Sの部分には窒化処理等の表面処理が施されている。

(もっと読む)

1 - 18 / 18

[ Back to top ]