Fターム[4F201BL25]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 造粒 (1,958) | 構成部品、付属装置、補助装置 (590) | 制御、検知 (69)

Fターム[4F201BL25]に分類される特許

41 - 60 / 69

水中カット造粒方法及び水中カット造粒装置

【課題】樹脂製ペレットを噛み込むなどの異常が生じた場合でも、切断刃がダイスに軽く接触した状態を保ち、溶融樹脂の良好な切断を維持するとともに、切断刃の長寿命化を図ることができる水中カット造粒方法及び水中カット造粒装置を提供する。

【解決手段】

ダイス3の絞出孔4から冷却水の中に吐出された溶融樹脂を回転する切断刃9により切断する水中カット造粒装置において、ダイス3に対する切断刃9の押し付け圧力を一定としながら、切断刃9により溶融樹脂を切断する。好ましくは、切断刃9をダイス3側に移動させる油圧シリンダ14に定圧圧力源から一定の圧力の作動油を供給するなどしつつ、切断刃9により溶融樹脂を切断する。

(もっと読む)

飽和ノルボルネン系樹脂フィルム及びその製造方法

【課題】製造過程において発生するゲル状異物を極力少なくできるので、光学特性に優れた飽和ノルボルネン系樹脂フィルム及びその製造方法を提供する。

【解決手段】第1の押出機24で溶融させた飽和ノルボルネン系樹脂をダイ26からシート状に押し出した後、冷却固化することによりフィルムを製膜する製膜工程部12を備えた方法において、製膜工程部12の前段に、飽和ノルボルネン系樹脂と熱安定剤とを第2の押出機22で混合した混合樹脂をペレット化するペレット工程部10を設け、ペレットを第1の押出機24で溶融すると共に、ペレット工程部10では、第2の押出機22内で飽和ノルボルネン系樹脂が受ける最大剪断速度が4000(1/S)以下であり、且つ飽和ノルボルネン系樹脂が受ける最大温度が200〜260℃の範囲である条件を満たす。

(もっと読む)

プラスチックグラニュールを製造する装置及び方法

本発明は、本質的に連続的に運搬されるプラスチック質量流を砕いてグラニュール粒子にするグラニュレータを有する、プラスチックグラニュールを製造するための方法及び装置に関し、グラニュレータ(17,40)は、切断ユニット(21,22;32,33,34)を含み、その切断素子は、プラスチックを砕くときにプラスチック質量流の上に係合し、装置(1,31)は、少なくとも1つの振動センサ(24,25;60,61)を含み、それを使用して、装置(1,31)上、グラニュレータ上に起こる振動が検出され得る。

(もっと読む)

(もっと読む)

芳香族ポリカーボネート樹脂ペレットの製造方法

【課題】カッティング不良、ボイド、フロス発生等が低減されたペレットを安定して効率よく得られる芳香族ポリカーボネート樹脂ペレットの製造方法を提供する。

【解決手段】溶融押し出しされた芳香族ポリカーボネート樹脂のストランドを第1の冷却帯13aで冷却する工程と第1の冷却帯で冷却されたストランドを冷却水と共にストランドカッター14aに供給しながら切断した後得られたペレット/水スラリーを第2の冷却帯14bで冷却しつつ分離する工程とを有し、第1の冷却帯の温度t1を芳香族ポリカーボネート樹脂のガラス転移温度Tgに対し−90℃〜−60℃とし第2の冷却帯の温度t2をTgに対し−90℃〜−50℃とし且つ温度t1に対し温度t2が同一または高い(t1≦t2)芳香族ポリカーボネート樹脂ペレットの製造方法。

(もっと読む)

樹脂微粒子製造装置、樹脂微粒子の製造方法及びトナーの製造方法

【課題】円形度の高い樹脂粒子を効率よく製造する製造法および製造装置を提供し、さらに、樹脂微粒子の一種であるトナー粒子について、円形度の高いトナー粒子を製造可能とすることである。

【解決手段】樹脂もしくは樹脂混合物を溶融もしくは溶解後に、微細な押し出しノズル孔からこれを押し出し、高温ガス流と衝突させた後、引き続いて高温雰囲気化に置くことによって円形度の高い粒子を得る。特にトナー粒子の場合には、樹脂、ワックス、顔料、CCAのいずれかを含む材料の混練物を用いる。

(もっと読む)

ポリマーの造粒方法と造粒装置

【課題】造粒の終了、あるいは造粒時に何らかの異常が生じ、ポリマーがガイドプレート上で固着してガイドプレート上で溜まり込んだり、さらにはガイドプレート上からあふれ出たままになる、という現象を瞬時に検知できるポリマーの造粒方法と造粒装置を提供する。

【解決手段】溶融状態のポリマーをダイヘッドのノズル列7からストランド状に押し出して、冷却水4が流下するガイドプレート3上で冷却固化した後、ペレット6状に切断するポリマーの造粒方法において、冷却水の温度変化を検知する水温検出器と造粒タイマーとを連動させることによって、造粒タイマーによって設定された造粒時間内における水温変化を造粒異常と判定し、当該造粒時間を超えた後の水温変化をポリマーの造粒終了と判定することを特徴とするポリマーの造粒方法。

(もっと読む)

微粒子の製造方法及び装置

【課題】エレクトロスピニング法により、直径がナノオーダーの微粒子を生産性良く製造できる微粒子の製造方法及び装置を提供する。

【解決手段】微粒子構成材料が50重量%未満の含有量で溶媒中に溶解された原料液2と高圧気体とを噴霧機構部4に供給し、噴霧機構部4にて原料液2を霧化して吹き出し口7から吹き出すとともに吹き出し口7と吹き出し口7に対向して配置されたコレクタ10の間に高電圧を印加して吹き出す原料液2に電荷を帯電させる。これにより、高圧空気が急激に膨張する空気爆発によって微粒子に霧化し、その後微粒子中の溶媒が蒸発してさらに粒径が小さくなることで電荷のクーロン力で一次静電爆発が生じてさらに微粒子化し、その後さらに溶媒が蒸発して同様に二次静電爆発が生じてさらに微粒子化されることによって、ナノオーダーの微粒子が高い生産性で製造されるようにした。

(もっと読む)

プラスチック押出機

【課題】複数のノズルの一部で樹脂焼けや目詰まりが発生するのを防止する。

【解決手段】冷却水(W)の温度は冷却水入口(32)の近傍で最も低く旋回に伴って高くなるから、ノズル(1a)(1b)(1c)(1d)の周りでの冷却量はこの順に低くなる。これに合わせて加熱量をノズル(1a)(1b)(1c)(1d)の順に小さくする。

【効果】すべてのノズルの周りで加熱量と冷却量とがバランスするので、すべてのノズルの周りが適正温度になり、一部で樹脂焼け(加熱過剰)や目詰まり(加熱不足)が発生するのを防止でき、製品の品質を安定にすることが出来る。

(もっと読む)

プラスチック溶融物からペレットを製造するための装置およびプロセス

本発明は、押出によってプラスチック溶融物からペレットを製造するための装置であって、周囲圧力より高い圧力でプラスチック溶融物が押出される多孔板と、プラスチック溶融物がその中に押出されるプロセスチャンバと、多孔板から押出されたプラスチック溶融物のストランドを個々の細粒に切断するための切断装置とを備え、プロセスチャンバにはプロセス流体が充填され、前記装置はさらに、周囲圧力より高い圧力でプロセスチャンバにプロセス流体を供給するポンプ装置を備え、内部に含まれる細粒を有するプロセス流体の圧力が、プロセスチャンバの下流で下げられる装置に関する。本発明によると、プロセスチャンバの下流にエネルギ変換器が設けられ、当該エネルギ変換器は、内部に含まれる細粒を有するプロセス流体から圧力エネルギの少なくともいくらかを抽出し、内部に含まれる細粒を有するプロセス流体の圧力を下げ、抽出したエネルギの少なくともいくらかを、再利用可能な形態のエネルギに変換する。本発明はさらに、押出によってプラスチック溶融物からペレットを製造するための対応するプロセス、および対応する応用にも関する。  (もっと読む)

(もっと読む)

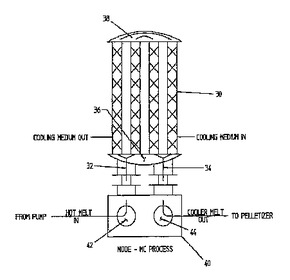

水中造粒方法のための融液冷却器及び弁システム

水中造粒器(6)用の融液冷却器(30)と弁システムは、複数のモードの融液処理を促進する切換弁(40)を有する。冷却器は、融液を冷却器に搬送する冷却器入口ライン(32)と、冷却器からの冷却融液を搬送する冷却器出口ラインとを有する。切換弁は、冷却モードの動作中に冷却器へ融液を搬送しまた冷却器から融液を搬送し、バイパスモードの動作中に冷却器の回りに融液を搬送し、ドレンモードの動作中に冷却器から及び切換弁から融液を排出するように再構成される。切換弁はコンパクトであり、そのため最小の生産在庫を含む。弁は、バイパスモードで直進し、処理ラインを迅速容易に洗浄する排出可能性を有し、製品の損失無く、早く切り換えることができる。  (もっと読む)

(もっと読む)

ブルーレイディスク基板用成形材料及びエイチ・ディー・デジタルバーサタイルディスク基板用成形材料

【課題】外観不良が低減され、安定した歩留りを実現し得るブルーレイディスク基板用又はHD DVD基板用成形材料、並びにこれらの製造方法を提供すること。

【解決手段】(A)界面法で製造された芳香族PC樹脂、(B)C14-30の脂肪酸モノグリセリドを150〜350ppm(成形材料の全量基準、質量ppm、以下同様)、(C)PETSを10〜150ppm及び(D)酸化防止剤を30〜120ppm含有してなるブルーレイディスク基板用又はHD DVD基板用成形材料、並びに上記(A)成分、(A)成分に対して、(B)C14-30の脂肪酸モノグリセリド150〜350ppm、(C) PETS 10〜150ppm、(D)酸化防止剤30〜120ppm及び(E) 押出機中でのPC樹脂の含水量が500〜1300ppmに調節されるように、25℃における電気伝導率が1μS/cm以下である水500〜1000ppmを(A)成分と共に押出機に投入し、溶融押し出し成形してストランドを製造し、該ストランドを冷却した後、切断してペレット化する上記成形材料の製造方法である。

(もっと読む)

ポリエステル材料から非粘着性顆粒を製造するための方法、及び製造された顆粒をさらに加工処理するための方法

ポリエステル材料からガラス転移温度よりも高温で非粘着性顆粒を製造するための方法であって、前記ポリエステル材料は、溶融物として冷却水流中に導入され、冷却ゾーン(4)を通過した後に冷却水から分離される方法。前記冷却ゾーン(4)内の前記ポリエステル材料の滞留時間は、本発明によれば0.2から5秒間である。前記冷却水は、前記冷却ゾーン(4)に沿って少なくとも2barの圧力を有する。このようにして入手された顆粒については、少なくともすべての場合ではないが、後結晶化は必要とされない。前記顆粒は、追加して外部エネルギーを投入しなければ、後結晶化及び機械的運動を与えない場合であっても、粘着しないことが証明されている。圧力下で加熱した場合であっても、粘着は確認できないであろう。前記顆粒は、その依然として高い温度を直接的に利用して、さらなる処理を行うことにも適する。 (もっと読む)

水中ペレタイザーについての始動手順

水中ペレタイザーを始動させる又は停止させそして再始動させる方法が記載される。該方法は、ポリマー垂れを防ぐために、ダイプレートの前面を横断するように全水の流れを通過させることにより、内部断熱ダイプレートの孔中でポリマー溶融物の部分フリーズオフを誘起することを含む。該方法は、有利なことに、ダイプレートを加熱するために熱油を用いること又はダイプレートに与えられた加熱を減少及び/若しくは増加することを必要としない。 (もっと読む)

光ディスク基板の製造方法

【課題】本発明の目的は、炭化物の発生量の少ない高品質の光ディスク基板の製造方法を提供することにある。

【解決手段】本発明は、ペレットを射出成形することからなる光ディスク基板の製造方法であって、

(i)該ペレットは、粘度平均分子量が13,000〜18,000の芳香族ポリカーボネート樹脂をストランドに溶融押出しし、温水にて冷却後、切断して得られたペレットであり、かつ

(ii)該ペレットは、該ペレット5kgを秤量し、幅500mm、長さ864mm、厚み0.08mmのポリエチレン袋を2枚重ねたものの中に詰め、圧縮空気を吹き込み膨らませ(内容量約38L)、次いでそのペレット入りのポリエチレン袋をブレンダーに入れ、25r.p.m.でブレンダーを回転して60分間振り混ぜた後の、粒径1.0mm以下の微粉末の発生量が250ppm以下である、

ことを特徴とする光ディスク基板の製造方法である。

(もっと読む)

光ディスクの製造方法

【課題】本発明の目的は、炭化物の発生量の少ない高品質の光ディスクの製造方法を提供することにある。

【解決手段】本発明は、ペレットを射出成形することにより基板を成形し、その基板を用いる光ディスクの製造方法であって、

(i)該ペレットは、粘度平均分子量が13,000〜18,000の芳香族ポリカーボネート樹脂をストランドに溶融押出しし、温水にて冷却後、切断して得られたペレットであり、かつ

(ii)該ペレットは、該ペレット5kgを秤量し、幅500mm、長さ864mm、厚み0.08mmのポリエチレン袋を2枚重ねたものの中に詰め、圧縮空気を吹き込み膨らませ(内容量約38L)、次いでそのペレット入りのポリエチレン袋をブレンダーに入れ、25r.p.m.でブレンダーを回転して60分間振り混ぜた後の、粒径1.0mm以下の微粉末の発生量が250ppm以下である、

ことを特徴とする光ディスクの製造方法である。

(もっと読む)

水中カット造粒方法および水中カット造粒装置

【課題】加熱コイル自体の温度がその許容温度を超えるおそれがなくかつダイスの格別の加工が不要な水中カット造粒方法および水中カット造粒装置を提供する。

【解決手段】ダイス2のノズル8から吐出された溶融した材料を回転する切断刃12a,…,12dにより冷却水の中で切断する水中カット造粒方法であって、誘導加熱装置4を切断刃を挟んでノズルの吐出口と対向するように配置し、誘電加熱装置4内の誘導加熱用コイルに通電しジュール発熱によりダイスを加熱する。

(もっと読む)

ウォーターリング(water−ring)ダイの下流で熱可塑性ポリマーを切断する方法

ウォーターリング(water−ring)押出ダイから押し出されるビニル芳香族(コ)ポリマーの、実質的に円柱形状のペレットの製造方法であって、押出成形は、ペレットの長さ/直径比の範囲が1.3〜2であり、直径(基準)範囲が2〜3.2mmであり、ポリマーの流量が各ダイの孔で4〜20kg/hの範囲であるように実施される前記製造方法。  (もっと読む)

(もっと読む)

圧縮成形用樹脂の打錠方法および装置

【課題】フッ素系のフィルムを用いることなく離型を行うことにより、安価な製造コストにより成形が可能な成形用樹脂の打錠方法を提供すること。

【解決手段】上金型11に金属製の薄板12を介して配置された枠金型13およびこの枠金型13内で上下方向に移動可能に嵌合された押し出し金型14とからなる下金型15を用意する。上金型11を熱硬化性樹脂の軟化温度に近い温度に維持するとともに、下金型15を前記熱硬化性樹脂の軟化温度より低い温度に維持する。下金型15を構成する枠金型13および押し出し金型14により形成される凹部に熱硬化性樹脂18を供給し、これを加熱する。下金型15を上金型11方向に上昇させ、枠金型13が金属製の薄板12を介して上金型11に接触した後、押し出し金型14を押し上げて、熱硬化性樹脂18を圧縮する。その後、押し出し金型14を押し下げて、熱硬化性樹脂18を下金型15から離型する。

(もっと読む)

ペレット製造方法およびペレット製造装置

【課題】流動性の小さい素材を用いてペレットを製造する際に、単位時間当たりのペレット生産量をさらに向上させ、より良質のペレットを大量生産可能とすることを課題とする。

【解決手段】軟化した所定の素材を混合して不定形の状態で押し出す押出機構と、この押出機構から押し出された不定形の素材を粉砕する粉砕機構と、この粉砕機構にて粉砕された素材をペレット形状に成形する成形機構とを設けた。押出機構で押し出された不定形の素材が一旦粉砕されて成形機構に供給されるので、製造されるペレットをより均質にさせることができ、当該ペレットを原料とした成形品や骨材をより均質にさせることの可能な良質のペレットを大量生産することができる。また、より容易に後成形の成形品を成形することが可能となる。さらに、単位時間当たりのペレット生産量をさらに増やすことが可能となる。

(もっと読む)

プラスチック水中カッティング装置におけるカッター刃押付け圧力曲線の作成方法

【課題】本発明は、各々の水中カッティング装置において、生産運転開始前に、カッター刃の回転数に応じて変化する前方方向への最適なカッター刃押付け圧力曲線をシーケンサを用いてグラフ化することを目的とする。

【解決手段】本発明によるプラスチック水中カッティング装置におけるカッター刃押付け圧力曲線の作成方法は、水中カッティング装置(1)のシーケンサ(34)を用いて、スクリュ式混練押出機の各機器を生産運転状態に設定した状態で樹脂を用いないで水中カッティング装置(1)を運転し、初期設定後、カッター刃(23)が前進基準位置まで前進した前進圧力のデータを用いてグラフ変換部(42)で圧力曲線に変換し、グラフ化して生産運転時に用いる方法である。

(もっと読む)

41 - 60 / 69

[ Back to top ]