Fターム[4F202AG18]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 多管状・多室状構造体(←ハニカム状) (24)

Fターム[4F202AG18]に分類される特許

1 - 20 / 24

樹脂積層板の製造方法及び樹脂積層板の成形金型

【課題】軽量化、薄肉化を確保しつつ、製品設計の自由度及び成形性を高め、更なる品質向上が実現できる樹脂積層板の製造技術を提供する。

【解決手段】樹脂積層板の製造方法であって、分割型32Aのキャビティ116Aに複数のコマ部材40S、40Lを配置し、複数のコマ部材40S、40Lの各々を、突起部119S、119Lと、突起部119S、119Lの基端に設けた雄ねじ部44とで構成し、雄ねじ部44を分割型32Aに設けた雌ねじ穴48にねじ込むようにした成形金型を用い、シート素材とキャビティ116Aとの間に密閉空間を形成し、この密閉空間を、キャビティ116Aと突起部119S、119Lの基端との隙間、及び、雌ねじ穴48と雄ねじ部44との隙間を通じて真空吸引することにより、シート素材を突起部119S、119Lに沿うように成形する。

(もっと読む)

気泡シート及びその製造方法

【課題】空気層を介することなくフィルムを密着させた密着部に識別表示が付されるので、凹凸がくっきりと形成されるだけでなく、シート両面から識別表示が視認可能な気泡シートを提供する。

【解決手段】二つのフィルム11,12の間に空気層Kを介在させた気泡部13と、空気層Kを介することなく二つのフィルム11,12を密着させた密着部14と、を有する気泡シート10であって、密着部14に、所定の識別表示11bを凹設形成した構成としてある。

(もっと読む)

ポケット部形成装置及びPTP包装機

【課題】装置の大型化を抑制しつつも、汎用性の向上等を図ることのできるポケット部形成装置及びPTP包装機を提供する。

【解決手段】PTP包装機は、帯状の容器フィルム3にポケット部2を形成するポケット部形成装置等を備える。ポケット部形成装置は下型及び上型を備え、各型にはポケット部に対応して複数の孔部が形成されている。下型の孔部には成形プラグが上下動可能に挿通され、上型の孔部にはコイルばねにより付勢された状態でプッシャが収容されている。そして、両型により容器フィルム3を挟持した上で、成形プラグを第1位置まで突出させ、深さXのポケット部2を形成する。続けて、成形プラグを第2位置まで後退させ、プッシャの圧力により、ポケット部2の頂部2aに深さYの凹部2bを形成する。

(もっと読む)

保持治具の製造方法及び成形金型

【課題】補強部材を変形させることなく成形金型から離型して補強部材の平坦性を維持した保持治具を製造することのできる保持治具の製造方法、及び、補強部材を変形させることなく容易に離型できる成形金型を提供すること。

【解決手段】支持孔11を有する補強部材5と保持孔15を有する弾性部材6とを備えた保持治具1を成形ピン35が立設された成形金型30で製造する方法であって、成形ピン35の抜脱方向の一体成形体と成形金型30との接触を維持した状態で成形ピン35を抜脱する方法、並びに、保持治具1の成形金型30であって、対向配置される第1金型31及び第2金型32とこれらの間に配置されて配置空間34を形成する第3金型33とを備えて成り、配置空間34に対して第3金型33と同じ側に配置される第1金型31は成形ピン35を有し、第3金型33は貫通孔33aを有する成形金型30。

(もっと読む)

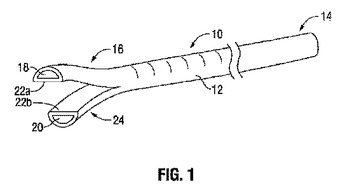

曲がった案内部材を有する作動スレッドのための金型

【課題】高品質作動スレッドを製造する装置、システムおよび方法を提供すること。

【解決手段】射出成形用の装置であって、少なくとも1つの実質的に中央の、傾斜した、非直線の表面を有する少なくとも1つの金型部品であって、少なくとも1つの形成部分を含む、少なくとも1つの金型部品と、該少なくとも1つの実質的に中央の、傾斜した、非直線の表面内に配置された少なくとも1つの実質的に閉じたキャビティ領域と、該少なくとも1つのキャビティ領域との流体的な連絡を提供する該金型部品の基礎部分に配置される少なくとも1つのゲートであって、該金型部品の長さに沿って長手方向に延びる複数の凹部を有する少なくとも1つのゲートと、最初に射出流体の流れを少なくとも1つの形成部分に向けるために、該金型部品上に設置された少なくとも1つの流動絞りとを含む、装置である。

(もっと読む)

テンプレートおよびパターン形成方法

【課題】硬化性材料の充填時間の短縮化を図れるテンプレートを提供すること。

【解決手段】テンプレートは、被加工基板上に塗布された硬化性材料にパターンを転写するために使用されるインプリント用のテンプレート1であって、前記硬化性材料と接触する面2を有する基板と、面2上に設けられ、前記被加工基板に転写されるパターンに対応した凹部5と、凹部5の体積を小さくするために、凹部5内に配置された凸部6とを具備してなることを特徴する。

(もっと読む)

分離先端構成を有するカテーテルを製造する方法

分離先端カテーテルを製造する方法は、以下のステップ:型の空洞の中に第1および第2のコアを位置付けるステップであって、空洞は、実質的に細長い形状を有し、第1の末端部分と、第2の末端部分とを含み、第1および第2のコアは、実質的に互に平行に配向される、ステップと、空洞の第1の末端部分を横切って成形材料よりも高い溶融温度を有する材料のシートを配置するステップと、成形材料を型の空洞の中に注入するステップとを含む。  (もっと読む)

(もっと読む)

貫通孔を有する微細構造成形体の製造方法及び製造装置

【課題】種々の断面形状をした微細な貫通孔を有し、バリや穴底の丸まりや形状不良がほとんど無い高品質の微細構造成形体を製造することができる製造方法及び製造装置を提供する。

【解決手段】本発明に係る貫通孔を有する微細構造成形体を製造する製造方法は、スタンパに微細突起部を設け、これにより貫通孔を有する微細構造成形体を製造する製造方法であって、加熱された前記スタンパ上に前記微細構造成形体を形成させる溶融樹脂を供給し、その樹脂溶融体を押圧して前記微細突起部の頂部を前記樹脂溶融体から突出させた後、冷却し固化させることにより実施される。

(もっと読む)

インモールド成形方法

【課題】 トリミングラインのずれ、腐蝕、剥離等の問題を生じることなく、部分的なフィルムインサート成形による材質感や色調の切り替えを可能とするとともに、相互に接着性が乏しい2種以上の樹脂材料を使用した二色成形を可能とし、要求される機能および製品コストに応じた多種多様な材料選択を可能とするインモールド成形方法を提供する。

【解決手段】 スライド型(23、24)を備え、該スライド型の位置に応じて一次成形部(21a、22a)および該一次成形部に隣接した二次成形部(22b、23b)を画成可能な金型(21、22)を使用し、前記一次成形部に予備成形したフィルム(10)をインサートした状態で第1の樹脂材料を射出し第1部分(11)を成形した後、前記第1部分の前記フィルム表面の一部を接合面(10a)として含む二次成形部(22b、23bおよび23a、24a)に第2の樹脂材料を射出することによって、前記第1部分と前記接合面を介して接合された第2部分(12a、12)を成形する。

(もっと読む)

金型の製造方法

【課題】凸部を備えた金型素材から形成される金型の製造方法であって、スラッジを除去しつつ凸部の側面段部の全周において側面段部を放電加工することが可能な金型の製造方法を提供する。

【解決手段】金型2の製造方法は、凸部23を備えた金型素材20から形成される金型2の製造方法であって、加工槽56の加工液57中で凸部23の側面段部23b、23eの全周において側面段部23b、23eと対向する放電電極52と、側面段部23b、23eとの間に電圧を印加して全周において側面段部23b、23eを放電加工する放電加工工程を備え、放電加工工程において側面段部23b、23eの内側から側面段部23b、23eの外側へ向かって側面段部23b、23eと放電電極52との間へ加工液57を噴射させる。これにより、スラッジを除去しつつ凸部の側面段部の全周において側面段部を放電加工することが可能な金型の製造方法を提供できる。

(もっと読む)

金型の製造方法

【課題】板状の金型素材から形成される金型の撓み変形を抑えることが可能な金型の製造方法を提供する。

【解決手段】板状の金型素材20から形成される金型2の製造方法であって、焼入れ装置4によって金型素材20を加熱した後に焼入れ装置4によって金型素材20を急速に冷却する焼入れ工程S2を備え、焼入れ工程S2において冷却速度が速い部分と遅い部分との冷却速度差を、金型素材20の面方向と比較して金型素材20の板厚方向において小さくするように、焼入れ装置4に対して金型素材20を配置することにより、板状の金型素材から形成される金型の撓み変形を抑えることが可能となる。

(もっと読む)

エンボスキャリアテープの製造方法及びその製造装置

【課題】成形工程において、樹脂シートが熱収縮することなく、またエアボックスの押し痕を残すことなく成形可能であり、更にエアリークを発生させることのないエンボスキャリアテープの製造方法及びその製造装置を提供する。

【解決手段】加熱軟化された樹脂シートに複数のポケットを成形するための凹部21を備えた成形金型13aと、前記凹部21と対向する開口部33から圧縮空気を吹き出すエアボックス13bとの間に前記樹脂シートを間欠的に送り込み、前記開口部33を閉塞するように前記成形金型13aと前記エアボックス13bとの間に前記樹脂シートを挟持して、前記圧縮空気により前記樹脂シートを前記凹部21に押し付けるエンボスキャリアテープの製造方法において、前記エアボックス13bにおける前記樹脂シートとの接触面が樹脂製である。

(もっと読む)

ハニカムコア成形シートの製造方法、金型

【課題】金型に設ける各成形領域の寸法をシート素材の肉厚を考慮した上で設定し、折畳工程において無理な曲げ力が作用することを防止し好適に折畳可能なハニカムコア成形シートの製造方法を提供する。

【解決手段】金型たる真空成形ロール4にシート素材3を密着させて、単位コア1aを半割した第1半割部21及び第2半割部22と、第1半割部21と第2半割部22との一端同士を接続し且つ単位コア1aの一方の端面に折り重なる第1被覆部23と、第2半割部22及び隣接する次点の単位コア1aの第1半割部21の他端同士を接続し且つ単位コア1aの他方の端面に折り重なる第2被覆部24とを備えたハニカムコア成形シート2の製造方法において、真空成形ロール4に設けた第1被覆部成形領域413及び第2被覆部成形領域414の巾寸法「L」を、√3E+4t≦L≦√3E+6t(E:単位コア1aの一辺の長さ、t:シート素材3の厚み寸法)を満たす値に設定した。

(もっと読む)

低いキャップの列が幅方向に存在するプラスチック気泡シートを製造する方法および装置

【課題】多数の密閉された空気室を有するプラスチック気泡シートにおいて所望の間隔ごとに低いキャップ列が幅方向に存在するものを製造する方法及び装置の提供。

【解決手段】金属製の円筒の表面に多数のキャビティ11を有し、それらキャビティ11の底部を円筒の軸方向に走る真空吸引路12で連ね、その真空吸引路12を円筒の端部において真空吸引孔13に開口させてなる真空成形ロール1を回転可能に支承し、真空吸引孔13が特定の回転位置に来た時に真空源5に接続され、かつ特定の位置にある真空吸引孔の真空源5への接続を一部または全部妨げる閉塞手段4を設けてなる装置を使用し上記のキャップフィルムの成形を実施する。この閉塞手段4の位置を選択して変動させることにより、プラスチック気泡シートにおいて低いキャップの列が存在する位置を選択する。

(もっと読む)

射出成形用金型及び射出成形方法

【課題】本体から突出した筒状部位を有する成形品を形成する際に、型開きの際の抵抗を低減すること。

【解決手段】成形品本体Pを形成する第1金型20及び第2金型30と、第1金型20及び第2金型30に対しパイプ部Qの軸心線C方向に沿って往復動自在に設けられ、パイプ部Qの外側を形成する中空部42を有する第1スライダ40と、軸心線方向Cに沿って往復動自在に設けられ、中空部42に挿脱可能に形成されるとともに、パイプ部Qの内側を形成するコアピン52を有する第2スライダ50とを備えている。

(もっと読む)

蓄電池用電槽およびその成形方法

【課題】射出成形法により、外壁内に目の字状に設けた隔壁で区画されて複数のセル室が形成されている蓄電池用電槽を、各隔壁、外壁が良好に形成されている蓄電池用電槽を提供すること、並びに該電槽を効率よく製造する蓄電池用電槽の成形方法を提供する。

【解決手段】射出成形法により、外壁2内に目の字状に設けた隔壁で区画されて複数のセル室が形成されている蓄電池用電槽であって、前記電槽1の底面には、セル室4の中央部に位置する第1射出ゲート跡5と、端部のセル室と該端部セル室に隣接するセル室とを区画する隔壁3の位置に第2射出ゲート跡6とを有する蓄電池用電槽。また、射出成形法は、前記電槽底面のセル室中央部となる位置に第1射出ゲートを設け、端部のセル室と該端部セル室に隣接するセル室とを区画する隔壁となる位置に第2射出ゲートを設け、前記第1、第2射出ゲートから樹脂を射出して前記蓄電池用電槽を成形する。

(もっと読む)

折り畳み部を有するプラスチック気泡シートの製造装置および製造方法

【課題】長尺のプラスチック気泡シートの一部に横方向に気泡突起が存在しないか、または他の部分の気泡突起に比較してその高さを著しく減じた部分(折り畳み部)を形成させる手段に関し、特に、製品の種類により、折り畳み部を設けたり、設けなかったり、また、折り畳み部の位置を変更させる必要が生じ、これらを運転中に簡便に行う手段を提供する。

【解決手段】多数の真空吸引孔12が円筒軸方向(横方向)に列を形成して表面に存在し、回転可能に支持されている円筒11と、円筒内部に真空吸引孔の列に対応して円筒の軸方向に配設されている空気の通路である多数のアキシャル孔13を備え、このアキシャル孔の円筒の端部に設けられており、空気の流れを開閉可能にする弁15と、この弁を開閉する手段とを有する。

(もっと読む)

成形方法及び成形治具

【課題】2枚の外板間を中間桁で保持した繊維強化樹脂複合材製の中空パネルをRTM法により成形し、品質及び生産効率を向上することができる成形方法及び成形治具を提供する。

【解決手段】一端が開口し収縮膨張可能なゴムバッグ4a〜eが挿入された筒状織物体8a〜eをキャビティ10内に側面同士を隣接させて敷き、ゴムバッグの開口端を下型1の相対する両側面に交互に配設されたバッグ挿通孔から外に出し、ゴムバッグとバッグ挿通孔との間を封止し、中間桁を形成するゴムバッグ間に向けて樹脂導入孔3a及び排気孔1dが配された状態にて、ゴムバッグ4内に加圧空気を導入して、樹脂導入孔3aから樹脂を導入し、その後樹脂を硬化させる。

(もっと読む)

樹脂射出成形装置

【課題】 工程が簡略で効率の改善を図ることができる樹脂射出成形装置を提供する。

【解決手段】 細管1の両端部に挿入されるスライドコア7の突起部8に、細管1内へ検査流体を供給・排出自在な通路13が形成されているため、樹脂射出成形装置4で細管1をインサート成形した樹脂成形体2を製造した状態のままで、細管1の検査が行える。従って、専用の検査装置に樹脂成形体2をセットする工程が不要となり、工程が簡略化され、効率が改善される。

(もっと読む)

マーク付きのプラスチック気泡シートおよびその製造装置

【課題】

プラスチックのフィルムを成形してキャップ状の突起を多数形成したキャップフィルム(1)の、キャップの底面に平坦なバックフィルム(2)を貼り合わせてなるプラスチック気泡シートにおいて、特定のキャップ(3)がマークの役割を果たすことにより、さまざまな機能をもつものを提供する。

【解決手段】

特定の位置にあるキャップ(3)に、残りのキャップ(4)とは別の特異な形状をあたえるか、またはキャップの高さを明確に低くすることにより、マークの役割をさせる。特異な形状は、ハート型そのほか、任意に選択することができる。プラスチック気泡シート製造の常用手段である真空成形ロールを使用する製造装置においては、外側(51)の形状が他のキャビティの形状に合致し、内側(52)が特異な形状であって、真空成形ロール上で任意のキャビティに嵌め込んで固定し、また抜き出すことが可能であるプラグ(5)を使用するとよい。

(もっと読む)

1 - 20 / 24

[ Back to top ]