Fターム[4F202AH36]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 電気電子装置(←電子部品) (1,555) | プリント配線基板(←銅張積層板) (112)

Fターム[4F202AH36]に分類される特許

101 - 112 / 112

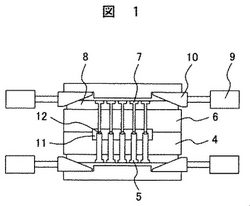

プレス配線板及びそのインサート成形方法

【課題】樹脂表面を後処理なしに封止することができるプレス配線板を提供する。

【解決手段】下型4のキャビティ11にプレス配線12をセットする。上型6を型閉し樹脂成形を行う際に、プレス配線12が樹脂充填中に移動・変形しないように、下型4に下型保持ピン5および上型6に上型保持ピン7を設置する。下型保持ピン5および上型保持ピン7は、各ピンの直径aおよびbがキャビティ内に突出するストロークAおよびBより小さく形成されているので、その狭隘部効果によりピン近傍の樹脂の冷却を周辺の樹脂より遅らせることができ、ピン引き抜き後の空隙部に回りからの樹脂の充填が可能になる。

(もっと読む)

ナノプリント金型、その製造方法及びこの金型を用いたナノプリント装置並びにナノプリント方法

【課題】ナノプリント法において、離型性と転写精度に優れた金属金型を提供する。

【解決手段】離型材と金型の表面に形成される金属酸化皮膜の厚さを制御することにより、その外層に形成する離型材層の接着量を調整して、離型性に優れた金型とする。本発明はまた、ナノプリント金型の製造方法及びこの金型を用いたナノプリント装置並びにナノプリント方法に関する。

(もっと読む)

半導体装置の製造方法

【課題】 半導体装置の製造歩留まり向上を図る。

【解決手段】 半導体装置の製造において、上型と下型との間に配線基板を配置した時、前記配線基板に実装された半導体チップを覆うようにして前記配線基板の主面上に位置する樹脂封止体成形部と、前記配線基板の外側から前記配線基板の一辺を横切って前記樹脂封止体成形部に連なる樹脂流通路とを有する成形金型を使用し、前記樹脂流通路を通して前記樹脂封止体成形部に樹脂を注入することによって前記配線基板に実装された前記半導体チップを樹脂封止する樹脂封止体を形成する工程を有し、

前記樹脂流通路は、前記配線基板の外側に位置する第1の部分と、前記第1の部分及び前記樹脂封止体成形部に連なり、前記配線基板の主面上に位置する第2の部分とを有し、

前記第2の部分は、前記配線基板の主面からの高さが前記第1の部分よりも低い。

(もっと読む)

樹脂漏れ防止構造

【課題】 インサート部材に被覆層を形成した成形製品において、樹脂漏れによるバリの発生を抑制し、特にその組み付け部へのバリを防止し、組み付け作業を容易にするとともに、組み付け後がたつきや強度低下などがなく、品質が安定な成形製品を得るための成形用金型の樹脂漏れ防止構造を提供すること。

【解決手段】 成形用金型の樹脂漏れ防止構造であって、前記成形用金型はインサート部材を配置した一方の金型と該金型との間でキャビティを形成する他方の金型よりなり、前記インサート部材の表面に樹脂層を形成する前記キャビティに隣接する部位において、型締め時インサート部材が両方の金型により直接挟持されるシール部を有し、該シール部がインサート部材の他方の金型に対向する面に形成した突起または突条からなることを特徴とする前記樹脂漏れ防止構造。

(もっと読む)

熱伝導性基板の製造方法

【課題】本発明は熱伝導性基板の製造方法に関するもので、金型形状の簡素化を目的としたものである。

【解決手段】回路形成用導体2に外枠11と端子5とつなぎ桟12と接続部13とを設け、下金型6の上に回路形成用導体2と、部分硬化状態で可撓性を有するシート形状の熱硬化性樹脂組成物1と、放熱用金属板4とを順次下方から上方へと積み重ねた後、上金型7を載せ、中金型8によって熱硬化性樹脂組成物1を押さえた際に流れ出る熱硬化性樹脂組成物1をせき止められるよう、つなぎ桟12および接続部13が回路形成用導体2に配置されている熱伝導性基板の製造方法とすることにより課題を解決する。

(もっと読む)

基板用コネクタにおける端子金具とアライメントプレートの組付け構造

【課題】 基板用コネクタにおいて、端子金具の基板接続部に対するアライメントの組み付け作業を容易に行えるようにする。

【解決手段】 端子金具20に対するアライメントプレート30の組み付けを、射出圧によって端子金具20のアライメントに狂いが生じるインサート成形前に行うので、インサート成形後にアライメントプレートを組み付けるものに比べて、組付けが容易である。インサート成形時は、アライメントプレート30が基板接続部23における中子11に近い位置を位置決めするので、中子11は、射出圧を受けてもアライメントプレート30により変形が防止され、基板接続部23のアライメントの狂いを確実に防止できる。

(もっと読む)

加工方法、加工装置およびその方法により製造された微細構造体

【課題】 高精度で超微細な貫通孔をプラスチック薄膜に容易に形成することができ、製造コストが低廉な加工方法を提供する。

【解決手段】 本発明の加工方法は、プラスチック薄膜に微細な貫通孔を形成する加工方法であり、プラスチック薄膜を、押し型と対向基材との間にセットする工程と、押し型と対向基材との間で、プラスチック薄膜をプラスチックの流動開始温度以上に加熱する工程と、流動開始温度以上のプラスチック薄膜を、押し型と対向基材との間で加圧して貫通孔を形成する工程とを備えることを特徴とする。

(もっと読む)

熱伝導性成形品

【課題】 厚さ方向に高い熱伝導性を有した放熱性の優れた成形品を得る。

【解決手段】 熱伝導率が5W/m・K以上、アスペクト比が5以上で、長辺が0.2〜6mmの繊維状および/又は板状の熱伝導材を1〜70質量%含有する熱可塑性樹脂組成物を成形品1個当たりゲートが2点以上の型を用いて成形したことを特徴とする熱伝導性成形品である。好ましい態様は、成形品1個当たりゲートの数が3点以上であることを特徴とする前記の成形品であり、また、成形品の厚さ方向に測定した熱伝導率が1.5〜25W/m・K以上であることを特徴とする前記の成形品である。

(もっと読む)

射出成形用金型及び射出成形方法並びに回路成形品の製造方法及び回路成形品

【課題】 回路成形品の製造にあたり、工程のコンパクト化を進め、微細な回路パターンを効率良く作製するとともに、プリント回路基板を始め、微小な電子部品からインスツルメントパネルのような大型の樹脂成形品まで製造可能な射出成形方法を提供する。

【解決手段】 内面にめっき触媒流入用回路状パターンの溝を有する射出成形用金型を用い、射出成形時に前記射出成形用金型のめっき触媒流入用回路状パターンの溝よりめっき触媒を成形品表面に付与することを特徴とする射出成形方法。

(もっと読む)

インサート成形方法、インサート成形装置及び近接センサ

【課題】 成形不良を抑制しつつ部分的に薄肉に樹脂成形することが可能なインサート成形方法、インサート成形装置及び近接センサを提供する。

【解決手段】 成形金型31a,31bのキャビティ32に対しインサート部品の薄肉にすべき検出コイル11の前面側から溶融樹脂Jの注入を開始する(第1工程)。次いで、圧縮部材40を、キャビティ32内においてインサート品の検出コイル11の前面に向けて進出させ、当該検出コイル11の前面手前まで移動させて樹脂成形を施す(第2工程)。

(もっと読む)

非結晶性フッ素樹脂を用いた鋳型及びその製造方法

一側面に形成されたパターンを利用して基板上に目標パターンを形成する鋳型は、非結晶性フッ素樹脂からなる。前記鋳型は、前記パターンに対向するパターン構造を有するマスターモールドを利用して製造される。 (もっと読む)

インサート部材を有するモールド部材及びその製法

冷熱時の樹脂内部の収縮応力及び歪みを吸収して緩和することが出来る、インサート部材付きのモールド部材を提供するために、樹脂で形成されるモールド部材本体と、前記モールド部材本体に金属,セラミックス,樹脂、あるいはこ

れらの材料を組み合わせた複合材料からなる部品がインサートされている樹脂モールド部材において、インサート部材の外周、少なくとも角部,突起部,段差部の近傍に空隙を設けると同時に、インサート部材の外周部に空隙無くモールド樹脂とインサート部材を連続モールドした個所も合わせて形成されている構成とした。容易な製造方法で、冷熱耐久におけるインサート部材と樹脂の線膨張係数の差から発生する樹脂のクラックを回避しうる、高信頼インサート部材付きモールド部材を実現できる。

(もっと読む)

101 - 112 / 112

[ Back to top ]